|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 18(6); 2018 > Article |

|

Abstract

In the present study, the hazards of the offshore waste disposal facility were identified in terms of the conceptual design of the structure. The causes and consequences of each identified hazard were also analyzed. In general, the hazards of the offshore waste disposal facility can be classified according to design, construction, maintenance, operation, and site utilization. For those hazards, a preliminary hazard list analysis and a preliminary hazard analysis were performed, except for site utilization. In the initial risk assessment, extreme risk was 8, high risk was 28, and moderate risk was 5. After applying the mitigation method, the final risk assessment was changed to 10 (moderate risk) and 31 (low risk). In other words, it can be confirmed that the risk of the proposed offshore waste disposal facility is within the acceptable range.

요지

본 연구에서는 해상최종처리장 개념설계 상의 위험요소(hazards)를 식별하고 각 위험요소에 대한 발생원인과 영향을 분석하였다. 일반적으로 해상최종처리장의 위험요소는 구조물의 설계⋅시공⋅유지보수와 운영 그리고 부지활용에 따라 분류할 수 있다. 본 연구에서는 부지활용을 제외한 설계⋅시공⋅유지보수와 운영에 대한 기초 위험성 항목분석(Preliminary Hazard List analysis)과 기초 위험성 분석(Preliminary Hazard Analysis)을 수행하였다. 최초 위험성 평가에서는 극한위험은 8개, 고위험은 28개, 그리고 중위험은 5개로 판정되었다. 반면에 저감방안을 적용한 후 최종 위험성 평가에서는 중위험 10개와 저위험 31개로 변경되었다. 즉, 제시된 해상최종처리장의 위험성이 허용범위 안에 있음을 확인할 수 있다.

해상최종처리장은 폐기물 매립 수요는 지속적으로 발생하지만 육상 매립지 수명 종료의 임박과 육상 신규 매립지 부지확보 난항 때문에 폐기물 처리 공간이 부족하여 대체 매립지로 제안된 폐기물 최종처리 공간이다. 주로 생활쓰레기 소각재와 건설페기물이 주요 매립재이다. 국내에서는 해상최종처리장의 설계 및 시공경험이 없기 때문에 개발에 대한 많은 우려가 있다. 일반적으로 경험이 없거나 위험성이 높다고 인식되는 구조물에 대한 위험성 평가는 국제표준화코드 ISO 31000 (2009) 절차에 의해 수행되고 있다. 특히, 해양플랜트의 경우에서는 DNV GL, BV, ABS, API 등의 국제기관이 위험성 평가를 의무화하고 있다(ABS, 2000, 2003, 2013; API, 2001; DNV, 2009). 최근 국내에서는 국토교통부 건설기술진흥법 제75조의2에서 ‘설계의 안전성 검토’를 법률적으로 제정한 바 있다. 주요내용은 설계기준에 따라 설계하였더라도 시공 중에 발생할 수 있는 위험요소를 사전에 식별하여 적절하게 대응하라는 것이다. 즉, 현장 상황을 고려하여 위험성 평가를 수행하고 위험요소를 관리하는 것이다. 이런 신규법률의 제정 배경은 A대교와 같이 설계 상의 문제는 없었지만 시공 과정에서의 사고가 빈번했기 때문이다.

아직까지 국내 해안 및 해양분야에서는 위험성 평가가 일반화되지 않았지만 국제적인 기준에서는 표준코드가 규정될 정도로 보편화되어 있다. 일부분이기 하지만 국내에서는 설계 및 시공 경험이 없는 신규 구조물에 대한 위험성 평가가 수행되고 있다(Daewoo E&C, 2004; KRISO, 2015; KRRI, 2015; KOGAS, 2016). 부산 가덕도와 거제도를 연결하는 침매터널에서 운영상의 위험성 평가가 수행된 이후 해중철도의 기초위험성 항목평가 및 기초위험성분석 그리고 1MW급 해수온도차발전 구조물 및 플랜트의 위험도 분석이 수행되었다. 최근에는 DNV 국제 기준에 맞춰 해저가스배관의 위험성 평가가 일부 구간에 대해 수행된 바 있다. 종국적으로는 국내에서도 신규 시설물, 새로운 형식의 시설물, 일정 규모 이상의 시설물, 국가 주요 시설물 등은 설계, 시공, 운영에 따른 위험성 평가가 도입될 것으로 예상된다.

본 연구는 해상최종처리장의 구조물과 운영 및 기타사항에서 발생할 수 있는 개념설계 상의 위험요소(hazards)를 식별하고, 식별된 위험요소의 발생원인과 영향을 분석한다. 해상최종처리장의 위험요소는 구조물의 설계⋅시공⋅유지보수적인 측면과 운영적 측면 그리고 부지활용적 측면으로 분류할 수 있다. 연구범위는 부지활용을 제외한 설계⋅시공⋅유지보수와 운영에 대한 기초 위험성 항목분석(Preliminary Hazard List analysis, PHL)과 기초 위험성 분석(Preliminary Hazard Analysis, PHA)이다. 식별된 위험요소에 대한 리스크 평가를 통해 저감방안 적용 전과 후의 위험성을 비교하여 현재의 설계 및 운영방안이 적합한지 평가하였다. 본 연구를 통해 지금까지 해상최종처리장에 대한 막연한 우려보다는 식별된 위험요소가 실무적으로 어떻게 관리될 수 있는지 여부를 확인할 수 있을 것이다.

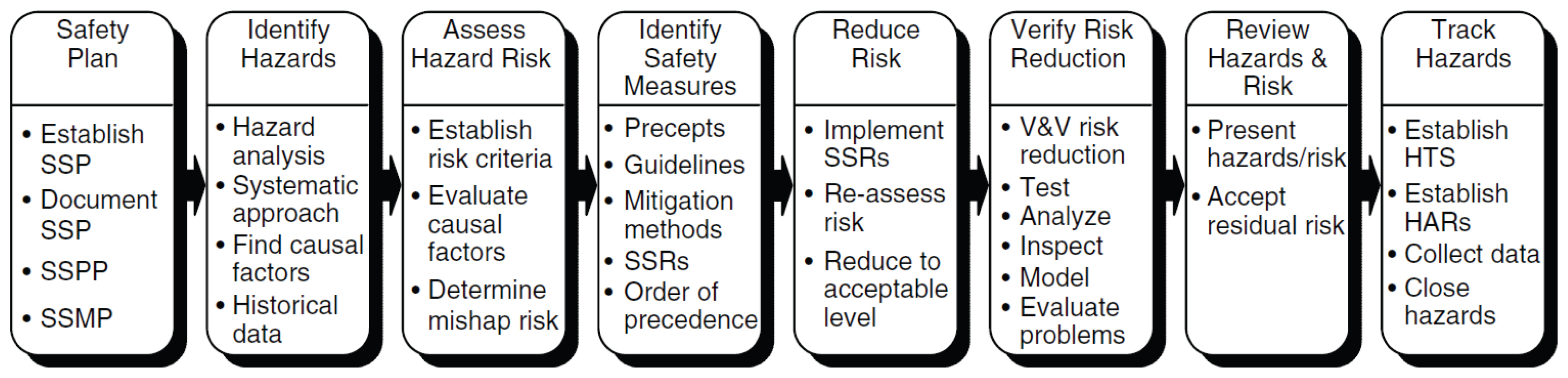

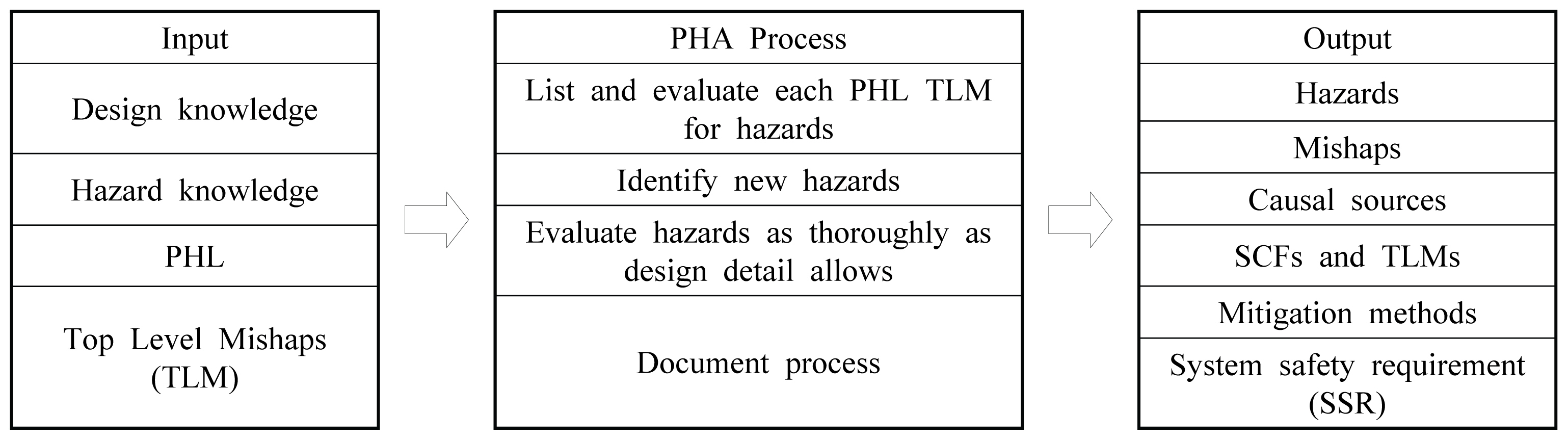

시스템 안전(System Safety)은 시스템의 잠재적 위험요소를 식별하고 식별된 각 위험요소의 저감방안을 도출하는데 있다. 위험성 분석(Hazard Analysis, HA)은 Fig. 1과 같이 시스템 안전의 전체 과정에서 초반부에 있는 위험요소 식별에 대부분의 초점이 맞춰져있다. 이런 위험요소의 식별은 위험성 분석을 통해 수행되는데 개념설계와 같은 초기 설계단계에서는 기초 위험성 분석(PHA) 방법을 사용한다.

원칙적으로 기초 위험성 항목분석(PHL)과 기초 위험성 분석(PHA)은 개념설계(conceptual design) 단계에서 수행되며, 주 역할은 잠재적 위험요소를 식별하고 각 위험요소의 저감방안을 개념적으로 제안하는 것이다. 여기에서 산출된 위험요소와 저감방안 그리고 리스크 지수는 기본 및 상세설계에 영향을 미치게 된다.

본 연구에서는 수행하지 않지만 설계가 구체화되는 기본 및 상세설계 단계에서 하위시스템(Subsystem Hazard Analysis, SSHA)과 시스템 위험성 분석(System Hazard Analysis, SHA)이 적용된다.

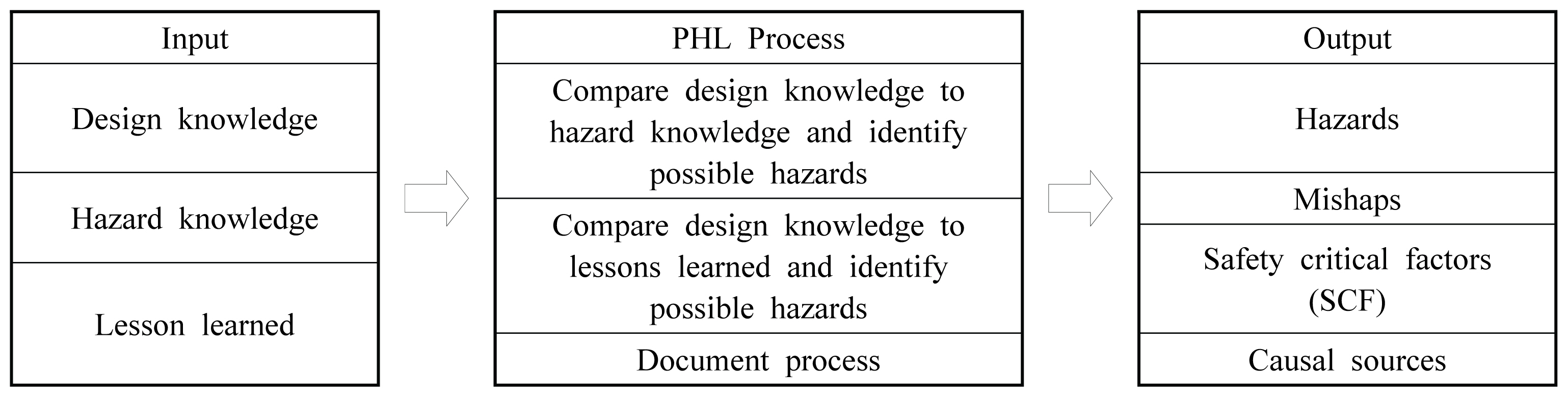

Fig. 2는 기초 위험성 항목분석 과정의 일반적 흐름도이다. 입력 자료는 설계지식(design knowledge), 위험성지식(hazard knowledge) 그리고 유사사례의 위험성 분석 지식이다. 여기서 설계지식은 개념설계 단계의 내용이며 위험성지식은 위험요소를 식별하기 위한 다양한 위험성 정보를 의미한다. 위험의 식별은 Fig. 3과 같이 위험가능요소(Hazardous Element, HE), 발생역학(Initiating Mechanism, IM)과 결과(Target/Threat, T/T)를 모두 포함해야 한다. 하지만 기초 위험성 항목분석 과정에서는 이 세 가지가 뚜렷하게 구분되지 않아도 된다. 이는 이후에 수행되는 기초 위험성 분석에서 보다 세부적으로 구분되기 때문이다.

기초 위험성 항목분석에서는 위험가능요소, 발생역학, 그에 따른 결과, 그리고 기타 가정(assumption) 등이 포함된다. 여기서 유의해야 할 것은 기초 위험성 항목분석 단계에서 너무 세부적이고 구체적인 위험요소의 식별은 삼가야 한다는 것이다. 우선적으로 위험성 항목분석단계에서는 주어진 입력 자료를 바탕으로 발생 가능한 모든 위험요소를 찾는 것이 중요하다. 이 중에 어떤 위험요소는 이후 단계에서 위험요소 항목에서 변경되거나 삭제되는 경우도 종종 발생할 수 있다. 하지만 고려할 수 있는 충분한 항목을 생성하는데 주력해야 한다.

Fig. 4는 기초 위험성 분석(PHA)의 흐름도이다. 입력으로 앞에서 언급한 기초 위험성 항목과 상위위험사고(Top-level mishap, TLM)에 대한 정보가 필요하다. 기초 위험성 분석과정에서는 이전 단계보다 좀 더 구체적인 분석이 수행되면서 앞 단계에서 발견하지 못한 새로운 위험요소가 추가되거나 의미 없는 위험요소가 삭제되기도 한다. PHA의 위험요소는 앞에서 정의한 3가지 위험요소가 모두 포함된 결과가 산출되어야 한다. 위 그림의 출력에서 원인(causes)은 위험의 발생역학(initial mechanism)이고 사고(mishaps)는 위험이 발생했을 때의 결과(target/threat)를 의미한다. 그리고 각 위험에 대한 저감방안이 제시되어 전체 시스템 안전에서 수용할 수 있는지를 점검한다. 만약 시스템 안전에서 수용할 수 없는 저감방안은 수정되거나 설계변경을 요하기도 한다.

본 논문의 기초 위험도 분석은 Ericson (2005)의 세부 절차를 사용하였다. 기초 위험성 분석의 세부절차는 일반적으로 10단계로 이뤄진다. 1에서 4단계까지는 시스템 정의, 계획, 안전기준 수립, 자료 수집이며, 5에서 7단계에서는 기초 위험성 분석 수행과 위험성 평가 그리고 위험 저감방안을 제시한다. 전체 절차 중에서 5단계가 가장 중요하며, 시설물의 하드웨어, 시스템 기능, 그리고 에너지 소스에 대한 항목을 구성한다. 또한 발생 가능한 위험 체크리스트를 작성하여 앞에서 정의한 하드웨어, 시스템 기능, 에너지 소소와 비교하면서 위험요소를 식별한다. 마지막 8에서 10단계는 위험 모니터링 및 추적, 그리고 문서화이다.

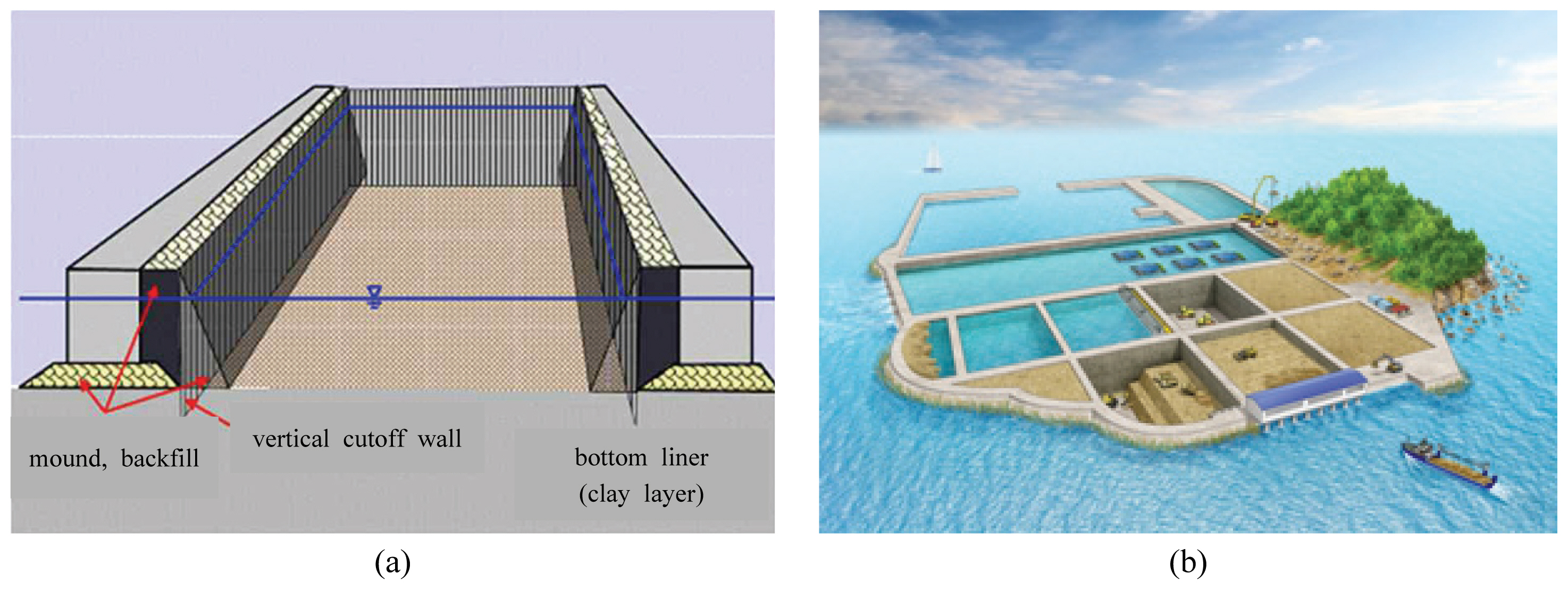

Fig. 5는 해상최종처리장의 개념도를 나타낸다. 케이슨식 구조물로 해상최종처리장의 외곽 호안을 형성하고 그 안쪽에 폐기물을 담는 구조이다. 케이슨 아래쪽의 점토층에서 바닥차수가 이루어지며, 연직차수는 케이슨 안쪽에 설치하는 시트파일에 의해 이루어지게 된다. 케이슨과 시트파일 사이 공간은 뒤채움사석으로 메우게 된다. 해상최종처리장의 기초위험도분석은 Fig. 6과 같이 설계⋅시공⋅유지보수, 운영, 그리고 부지활용의 세 가지 측면에 대하여 고려할 수 있다. 그리고 이를 더욱 세분하면 파랑, 해일 등 외력으로부터 해상최종처리장을 보호하는 호안(내부, 외부), 내부 침출수 등의 외부 유출 차단을 위한 연직차수공과 바닥차수공, 차수공 손상 및 누출 감지, 보유수 처리시설, 매립지 관리, 해상수송, 매립지반 개량, 그리고 지하수처리로 구분할 수 있다. 위에서 언급한 것처럼 본 연구에서는 설계⋅시공⋅유지보수와 운영 부분에 대해서만 기초 위험성분석을 수행하였다.

일반적인 위험 체크리스트 목록은 에너지 소스(energy sources), 위험한 기능(hazardous functions), 위험한 작동/운영(hazardous operations), 위험한 요소(hazardous components), 위험한 소재(hazardous materials), 유사 시스템의 위험사례(lessons learned from similar type systems), 예기치 않은 사고(undesired mishaps), 파괴모드와 파괴상태(failure mode and failure state considerations) 등이다. 위험 체크리스트는 그 자체로 완벽하고 모든 항목을 포함하는 것이 아니며 분석자의 과거 사례를 통해 잠재적인 위험을 인식할 수 있도록 도와주는 역할을 한다. Table 1은 에너지 소스, 일반적 소스, 일반적 운영, 그리고 파괴상태의 위험 체크리스트다. 이는 대상시설의 위험식별을 위해 개발된 것이다. 에너지 소스에 대한 위험 체크리스트는 해상최종처리장의 보유수 처리시설(플랜트)과 차수공 손상 및 누출감지와 관련된 항목이다. 그리고 수처리와 관련된 전기적 및 기계적 장치와 수동역학적 에너지가 포함된다. 라디오 주파수 에너지는 해상최종처리장이 해상에 설치되기 때문에 원격으로 수행되는 차수공 손상 감지와 관련된다. 일반적인 원인에 대한 위험체크리스트는 주로 연직차수공의 부식, 산화, 압력, 충격, 응력집중을 다루고 있고, 외부 호안에서는 구조적 파손에 따른 누출과 오염 등을 포함한다. 날씨와 환경 및 온도는 유지관리 관점에서 포함시켰다. 일반 운영과 고장에 대한 위험체크리스트는 대부분의 시설이 포함된다.

한편, 기초위험성 분석에서 상위위험사고의 정의가 필요하다. 상위위험사고란 시스템의 운영 중단을 초래하는 중대한 위험사고이며, 위험성 분석과정에서 가장 핵심적으로 검토해야 할 항목이다. 본 연구에서 상위위험사고(TLM)란 다중 원인에 의해 발생하는 중대한 동일 위험사고를 말한다. 해상최종처리장에 관련된 상위위험사고로 고려할 수 있는 것은 설계파고에 상응하는 파고 혹은 태풍 또는 태풍해일 등에 의한 외부 호안의 붕괴 또는 중대한 파손으로 해상최종처리장이 구조물로서의 역할을 상실한 경우와 차수공의 심각한 차수성능 저하 및 차수 불능 등이 해당된다.

위험성 분석을 위한 위험발생빈도(발생확률)와 위험발생영향 범위는 국제표준(International Standard) IEC 62278 (2002)과 미국 국방부의 표준 관례(standard practice) MIL-STD-882E (2012)에 기초하여 결정하였다. 여기서 IEC 62278은 철도분야의 신뢰성(Reliability), 가용성(Availability), 유지보수성(Maintainability), 그리고 안전성(Safety)의 세부사항과 품질검증에 사용되는 국제기준이다. MIL-STD-882는 미국방부의 시스템 안전을 위한 표준관행이며 본 절차는 국방부 산하 모든 기관에서 적용하도록 하고 있다. Table 2의 발생빈도 마지막 단계인 발생불가(incredible)는 MIL-STD-882E에 없기 때문에 본 과업에서는 제외하였다. Table 3은 위험수준별로 위험성을 저감하고 통제하기 위한 관리방향을 보여준다. 수용불가(intolerable)로 평가된 위험요소는 반드시 제거해야한다. 제한적 수용(undesirable)은 저감방안의 실현이 현실적으로 불가능한 경우에 관계당국의 승인 하에 제한적으로 수용할 수 있다. 수용가능(tolerable)은 적절한 저감방안을 통해 위험요소를 통제할 수 있다는 것이다.

Tables 4와 5는 Table 2의 발생빈도와 발생영향에 대한 세부적인 설명이며 IEC 62278을 참고하여 해상최종처리장에 적합하게 수정하였다. 특히, Table 4에서 재난(catastrophic) 상황은 외곽 호안이 파손되어 해상폐기물이 유출되는 경우로 매립지 운영 불가인 경우이며, 심각(critical) 상황은 외곽 호안의 변형에 따른 차수성능이 심각하게 저하된 경우 또는 보유수 처리불가로 매립지 운영 중단인 경우, 그리고 경미(marginal)은 국부적인 바닥차수공 손상, 보유수 처리능력의 감소 등에 따른 일시적인 운영 중단을 검토하는 경우이다.

Figs. 7과 8의 위험성 분석결과는 Figs. 2와 3의 절차에 따라 저자가 초안을 작성하고 이후 리스크 웍샵(설계사, 시공사, 연구원 참여)을 통해 평가결과를 합의하는 방식이 적용되었다. 이는 HAZID (HAZard IDentification analysis)와 HAZOP (HAZard and OPerability analysis) 같은 위험성 평가 방식과 같다.

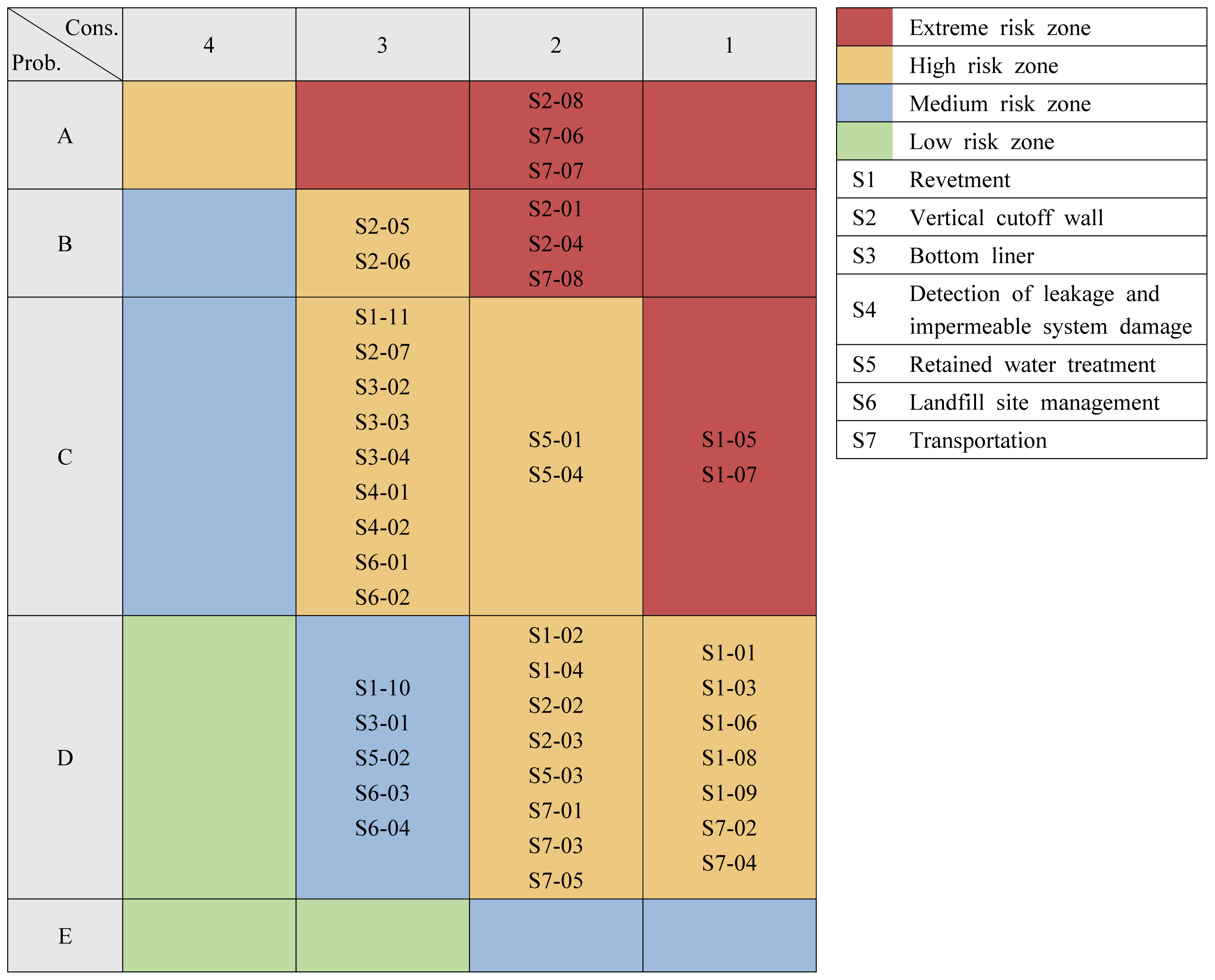

Fig. 7은 해상최종처리장의 초기 위험성 평가 결과를 위험도 행렬(risk matrix) 형태로 표현한 것이다. 즉, 초기 위험성에 대한 저감방안을 적용하기 이전의 결과이다. Fig. 6에서 분류한 7개의 하위시스템(호안 S1, 연직차수공 S2, 바닥차수공 S3, 차수공 손상 및 누출 감지 S4, 보유수 처리시설 S5, 매립지 관리 S6, 수송 S7)에서 41개의 위험요소가 식별되었다. 이 중에서 8개 위험요소는 극한위험으로 분류되어 수용불가(intolerable)로 판정되었다. 고위험으로 분류된 28개 위험요소는 제한적 수용(undesirable)로 평가되었다. 그리고 중위험에 포함된 5개 위험요소는 적절한 통제방안을 통한 수용가능(tolerable)으로 분석되었다.

41개 위험요소 중 극한위험으로 분류된 8개 항목만 Table 6에서 소개한다. 호안에서 2개 위험요소는 케이슨의 활동 및 전도와 이음부 균열이다. 연직차수공의 3개 위험요소는 강관부식, 이음부 변형 그리고 근입심도 미확보이다. 수송에서 3개 위험요소는 육상반입기지 운영, 비산문제, 그리고 폐기물 해양유출 문제이다. 한편 초기 위험성 평가에서 극한위험으로 분석된 요소는 위험성이 반드시 제거되는 저감방안이 수립되어야 한다. 본 연구에서는 극한위험으로 분류된 위험요소가 중위험 이하로 낮춰질 수 있도록 저감방안을 수립하였다.

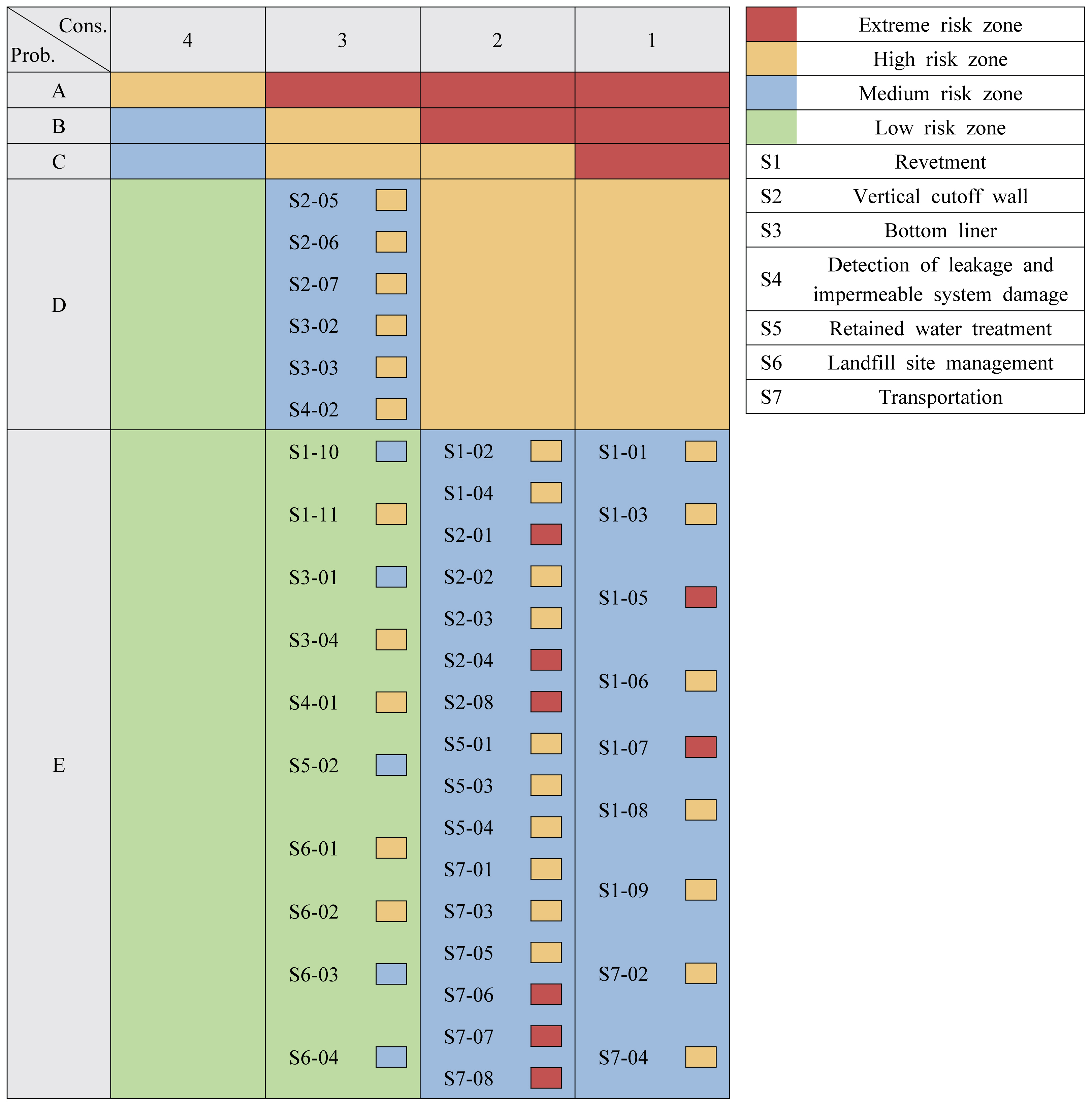

Fig. 8은 앞에서 언급된 41개 위험요소의 위험성을 저감하기 위한 방안을 적용한 후의 위험성 평가결과이다. 중위험 31개와 저위험 10개로 각각 재분석 되었다. 중위험으로 분류된 위험요소는 저감방안을 통해 통제가능하다는 의미이며, 저위험 요소는 특별한 조치를 하지 않아도 된다는 것을 뜻한다. 저감방안 적용을 통해 초기 위험성 평가에서 극한위험과 고위험으로 분류된 요소가 중위험으로 변하였다. 최종 위험성 평가에서 각 위험요소 오른쪽에 작은 네모박스는 초기 위험성 평가에서 판정된 위험성이다. 이런 과정은 위험요소의 변화를 관찰할 때 사용되는 정보이다. 초기 위험성 평가에서 극한위험에 있었던 S1의 05와 07, S2의 01, 04, 08 그리고 S7의 06, 07, 08은 모두 최종 위험성 평가에서 중위험으로 변화하였다. 이를 통해 저감방안 적용으로 인해 극한위험 요소와 고위험 요소가 모두 해소된 것을 확인할 수 있다. 자세한 저감방안은 Table 6을 통해 확인할 수 있다.

본 연구에서는 해상최종처리장을 7개의 하위시스템으로 분류하여 각 시스템에 대한 기초 위험성 항목분석과 기초 위험성 분석을 수행하였다. 저감방안을 적용하지 않은 초기 위험성 평가에서 극한위험과 고위험은 각각 8개와 28개로 평가되었다. 저감방안을 적용한 최종 위험성 평가에서는 극한위험과 고위험의 모든 요소가 중위험으로 낮춰졌다. 일반적으로 중위험에 속한 위험요소는 적절한 저감방안으로 통제가 가능한 것으로 인식된다.

본 연구를 통해 소각재 등의 무기질 폐기물을 매립하는 해상최종처리장에 대한 발생 가능한 위험성이 식별되었고 그에 따른 적절한 저감방안이 수립되었다. 이를 통해 다소 막연하게 인식되었던 해상최종처리장의 위험성에 대하여 정량적 평가가 이루어지고, 그 위험성이 충분히 관리될 수 있는 수준이라는 것을 알 수 있었다. 한편, 본 위험성 분석에 사용된 해상최종처리장의 각 구조물은 개념설계 단계의 설계 정보를 바탕으로 수행되었는데, 향후 설계가 구체화 될수록 위험성 분석 내용이 더욱 세분화되고 구체화 될 것이다.

Table 1

Hazard Checklist

Table 2

Typical Example of Risk Evaluation and Acceptance (IEC 62278; MIL-STD-882E)

Table 3

Risk Reduction and Control (IEC 62278; MIL-STD-882E)

Table 4

Severity Levels of Hazard Consequence

Table 5

Frequency of Occurrence of a Hazardous Event (IEC 62278; MIL-STD-882E)

Table 6

Risk Components Evaluated by IMRI in the Extreme Risk Zone

References

ABS (2000). Guidance notes on risk assessment applications for the marine and offshore oil and gas industries. American Bureau of Shipping.

ABS (2003). Guide for risk evaluations for the classification of marine-related facilities. American Bureau of Shipping.

ABS (2013). Guidance notes on accidential load analysis and design for offshore structures. American Bureau of Shipping.

API (2001). Recommended practice for design and hazards analysis for offshore production facilities. API RP 14J. American Petroleum Institute.

DNV (2009). Integrity management of submarine pipeline systems. Recommended practice. DNV-RF-F116. Det Norske Veritas.

ISO 31000 (2009). Risk management -- Principles and guidelines. International Organization for Standardization.

IEC 62278 (2002). Railway applications - Specification and demonstration of reliability, availability, maintenance and safety (RAMS). International Electrotechnical Commission.

KOGAS (Korea Gas Corporation) (2016). Stability Analysis of the Submerged Pipeline based on Risk Assessment.

KRISO (Korea Research Institute of Ships & Ocean Engineering) (2015). Risk Analysis of 1MW OTEC facilities.

- TOOLS

-

METRICS

-

- 2 Crossref

- 3,718 View

- 137 Download