목재밀도와 방염처리방법에 따른 방염성능분석 연구

Analysis of Flame-Retardant Performance Based on Wood Density and Flame-Retardant Treatment Method

Article information

Abstract

이 연구를 위해 실생활 및 건축 인테리어 재료로 많이 사용되는 목재 중 밀도가 다른 4종류(가문비나무, 저/중/고밀도 MDF)를 선정하였다. 이들 각각에 대해 방염도료(수성과 유성) 및 방염액을 3가지 방염처리방법(롤러법, 붓칠법, 분무법)으로 2~5회 도포 및 분무하여 방염성능을 시험하였다. 시험결과를 토대로 밀도가 다른 4종류의 목재시료에 대해 방염도료(수성/유성) 및 방염액, 방염처리방법, 방염도포횟수별 방염성능과 착화시간을 비교 분석하였으며, 이러한 연구 결과는 목재의 밀도와 방염처리방법에 따른 방염성능 변화에 대한 실증적 자료로 활용될 수 있을 것이다.

Trans Abstract

For this study, four types of wood with different densities (spruce and low-, medium-, and high-density fiberboards) were selected from wood widely used as materials in real life, particularly in architectural interiors. For each wood type, flame-retardant paints (water- and oil-based) and flame-retardant liquids were applied two to five times using three flame-retardant treatment methods (roller, brush, and spray) to test the flame-retardant performance. For the four types of wood specimens with different densities, their flame-retardant performances and ignition times were compared and analyzed according to the applied flame-retardant paint (water- and oil-based) and liquid, treatment method, and frequency at which a specific paint was applied. These results can be used as empirical data on changes in flame-retardant performance based on density of wood and flame-retardant treatment method.

1. 서 론

목재 또는 플라스틱 등 가연성 물질들은 화재에 취약하고 한번 착화되면 급격히 화재가 성장하므로 많은 인명피해가 우려된다. 이에 현행 화재예방, 소방시설 설치⋅유지 및 안전관리에 관한 법령에서는 다중이용시설 등과 같이 화재로 인한 인명 및 재산 피해가 클 것으로 예상되는 특정소방대상물의 실내장식물 등에 대해서는 방염처리를 하여 법령에서 정한 방염성능기준 이상의 성능을 갖도록 규정하고 있다.

현행 방염처리제도에서 방염물품은 선처리물품과 현장방염처리물품으로 구분할 수 있는데 선처리물품은 제조 또는 생산공정에서 방염처리를 하는 것이고 현장방염처리물품은 설치 현장에서 목재나 합판과 같은 가연성 내장재에 방염도료 등을 이용하여 방염처리를 하는 것이다.

방염규제대상 건축물 내부에 실 또는 공간을 구획하기 위하여 설치하는 칸막이와 합판, 목재, 흡음재, 종이류 등은 실내장식물로 분류되어 방염처리를 해야 하는데 이러한 물품들은 선처리가 어려워 대부분 설치 후에 현장에서 방염 처리를 하게 된다. 하지만, 이러한 현장방염처리물품은 제조 또는 생산 공정 처리과정을 거치지 않고 현장에서 수작업 형태로 방염처리 되기 때문에 이들의 방염성능을 평가 및 분석하는 연구가 선행되어 왔다.

Roh (2012)는 현장방염처리물품에 대한 45° 연소시험기로 방염성능을 테스트한 결과, 목재와 합판의 특성, 방염도료의 도포횟수와 도포 면적이 방염성능에 결정적으로 영향을 미치고 방염성능검사의 합격에 미치는 변수는 방염도료의 종류보다 합판(목재)의 특징이 더욱 결정적으로 영향을 주는 것으로 나타났다고 보고하였으며, 또한 교반이 불량한 도료로 도포 시 방염성능이 현저히 떨어진다는 연구 결과를 보고하였다.

Seo (2015)는 목질 마루 바닥재의 열전도율을 연구한 결과 제품군별 열전도율은 강화마루 > 원목마루 > 강마루 > 합판마루로 강화마루가 가장 높으며 합판마루가 가장 낮은 결과를 보였는데, 이는 열전도율의 차이는 마루바닥재 구성재의 밀도 차이에 의한 것으로 높은 밀도를 가지고 있는 강화마루의 열전도율이 가장 높으며 원목을 절삭하여 만든 합판마루의 열전도율이 가장 낮은 경향을 보인다고 보고하였다.

Hwang et al. (2020)은 인화온도의 경우 저밀도 MDF (614.8 kg/m3)는 299.9 ℃, 고밀도 MDF (715.3 kg/m3)는 322.4 ℃이며, 인화온도가 낮을 경우 가연물 주변에 점화원이 존재함에 따라 이른 시간에 점화된다는 의미를 갖게 되어 저밀도 MDF가 비교적 화재 가능성이 높다는 의미로 판단할 수 있다고 보고하였다.

위의 선행연구를 통해서 목재의 특성, 특히 밀도가 열전도율과 인화점 그리고 방염성능에 큰 영향을 미친다는 결론을 확인할 수 있었으나 목재 밀도별 방염성능을 직접적으로 비교 분석한 연구는 진행되지 않았다. 이에 이 연구는 선행연구 결과를 토대로 실생활 및 건축 인테리어 재료로 많이 사용되는 목재 중 밀도가 다른 4종류(고/중/저밀도 MDF와 가문비나무)를 선정하여 각각에 대해 방염도료(수성과 유성) 및 방염액, 3가지 방염처리방법(롤러법, 붓칠법, 분무법), 2~5회의 방염도포횟수를 달리 적용하고 또한 시험 재현성을 확인하기 위해 방염성능기준 제7조의2(현장방염처리물품의 방염성능측정기준 및 방법) 각 2회씩 시험하여 총 252개 시험에 대한 방염성능을 측정한 후에 그 값을 비교 분석함으로써 목재 밀도, 방염도료(수성/유성) 및 방염액, 방염처리방법, 방염도포횟수별 방염성능에 대한 실증적 자료를 도출하였다.

2. 이론 고찰

2.1 방염의 개념

방염(防炎, Flame retardancy)은 가연성이 있는 목질 재료나 플라스틱 등에 대하여 착화하기 어렵고 연소 속도를 늦추는 처리, 또는 그 효과를 말하는 것으로서 불꽃연소가 일어나지 않도록 난연성을 부여하는 것을 방염이라 한다. 가연성 물질을 화학적 또는 물리적으로 처리하여 보통의 조건에서 연소가 일어나지 않게 하는 것으로 화재 초기 시 목재에 불꽃이 닿게 되면 불연성 기체 발생과 가연물 표면에 탄화층이 형성되어 화재 확산을 방지하게 된다.

목재 또는 플라스틱 등 가연성 물질들은 화재에 취약하고 한번 착화되면 급격히 화재가 성장하여 화재를 진압하기 어려우며 연기의 유독성으로 인해 많은 인명피해가 우려된다. 이에 따른 대책으로 다중이용시설 등에 인명 및 재산 피해가 많을 것으로 예상되는 특정소방대상물에 화재피해를 줄이기 위한 방염처리를 하도록 규정하고 있다.

2.2 국내 현장방염물품 방염처리 방법

건축물의 피난⋅방화구조 등의 기준에 관한 규칙 제24조제3항 규정의 건축물 내부에 합판 또는 목재류를 사용하여 실 또는 공간을 구획하기 위하여 설치하는 칸막이 또는 간이 칸막이와 합판, 목재, 흡음재, 방음재 합성수지류, 종이류 등을 방염규제대상 건축물에 설치하는 경우 소방시설법 제12조 1항에 의해 실내장식물로 분류되어 방염처리를 하도록 하고 있다. 이러한 물품들은 현장방염처리물품에 속하며 이들에 대한 방염 처리방법은 방염도료나 방염액을 도포하거나 분무하는 방법으로 방염성능을 갖도록 시공하고 있다.

2.3 국내 방염성능 기준

현행 방염성능기준(소방청 고시 제2021-7호)에서정하고 있는 물품별 방염성능기준은 다음과 같다.

1. 카페트~잔염시간이 20초 이내, 탄화길이 10 cm 이내 이어야 한다.

2. 얇은 포~잔염시간 3초 이내, 잔신시간 5초 이내, 탄화면적 30 cm2 이내, 탄화길이 20 cm 이내, 접염횟수 3회 이상 이어야 한다.

3. 두꺼운 포~잔염시간 5초 이내, 잔신시간 20초 이내, 탄화면적 40 cm2 이내, 탄화길이 20 cm 이내, 접염횟수 3회 이상 이어야 한다.

4. 합성수지판~잔염시간 5초 이내, 잔신시간 20초 이내, 탄화면적 40 cm2 이내, 탄화길이 20 cm 이내 이어야 한다.

5. 합판, 섬유판, 목재 및 기타물품~잔염시간 10초 이내, 잔신시간 30초 이내, 탄화면적 50 cm2 이내, 탄화길이 20 cm 이내 이어야 한다.

“탄화면적”과 “탄화길이”는 불꽃에 의하여 탄화된 면적과 길이를 말한다. “잔염시간”은 버너의 불꽃을 제거한 때부터 불꽃을 올리며 연소하는 상태가 그칠 때까지의 시간을 말하며, “잔신시간”은 버너의 불꽃을 제거한 때부터 불꽃을 올리지 아니하고 연소하는 상태가 그칠 때까지의 시간(잔염이 생기는 동안의 시간은 제외한다)을 말한다.

이 연구를 위한 시료는 목재류로서 위 5번의 방염성능기준을 토대로 실험결과를 비교 분석하였다.

2.4 방염성능 시험방법

선처리물품이나 현장방염처리물품의 방염성능을 확인할 수 있는 방법은 시료를 채취하여 45° 연소시험기로 시험하는 것이다.

45° 연소시험(KOFEIS 1001, 2013)을 위한 시료의 채취는 소방용품의 품질관리 등에 관한 규칙 제3조 제2항에 의거, 설치 현장에서 방염처리 되는 목재 및 합판 등 현장처리물품으로부터 채취하게 된다. 목재 및 합판의 종류별로 1개 이상, 방염처리 방법별로 1개 이상으로 하고 시료의 크기는 가로 29 cm, 세로 19 cm 이상으로 한다.

현장방염처리물품은 45° 연소시험을 통하여, 2.3절에서 설명한 방염성능기준(소방청 고시 제2021-7호)에 따라 합격 여부를 결정한다.

2.5 최근 3년간 특수건물 화재통계

한국화재보험협회에서 발행한 최근 3년간 특수건물에 대한 화재통계 및 안전점검 결과(Korea Fire Insurance Association, 2017; 2018; 2019)를 정리한 것이 Table 1이다. 특수건물 수는 2017년 28,570개에서 2019년 37,703개로 해마다 꾸준히 늘어나고 있으며 그에 따라 화재발생건수 및 재산피해액도 늘어나고 있다.

방염처리 대상 특정소방대상물과 방염처리 비대상 건축물을 비교해 보았을 때 주목할 점은 화재 1건당 평균재산피해액이 방염처리 대상건축물은 21,641천원(2017년), 12,522천원(2018년), 11,872천원(2019년)으로 해마다 감소하고 있지만, 방염처리 비대상 건축물은 40,728천원(2017년), 80,983천원(2018년), 245,401천원(2019년)으로 증가하고 있다. 둘 사이의 비율도 2017년에는 1.88배(40,728 ÷ 21,641 ≒ 1.88), 2018년에는 6.47배(80,983 ÷ 12,522 ≒ 6.47), 2019년에는 20.67배(245,401 ÷ 11,872 ≒ 20.67)로 방염미처리 대상건축물의 화재 1건당 평균재산피해액의 비율이 증가하고 있다. 이러한 통계 자료를 통해서 방염의 화재안전성과 피해저감 효과에 대해 간접적으로 확인할 수 있었으며 더욱 효율적인 방염성능 확보를 위한 연구가 필요하다고 보여 진다.

3. 시 험

3.1 시험시편 및 시험조건

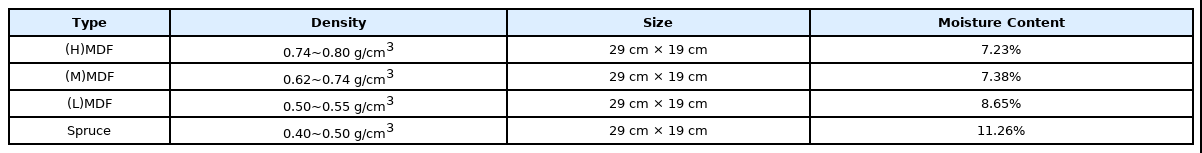

이 연구에서는 목재밀도와 방염처리방법에 따른 방염성능의 차이를 비교 분석하기 위해서 일반적으로 가구나 건축 인테리어 마감재로 많이 사용되는 MDF와 가문비나무를 시험 시편으로 선정하였으며 MDF의 경우에는 밀도에 따라 다시 고밀도, 중밀도, 저밀도 MDF로 구분하였다. 시험 시편의 밀도와 크기, 함수율은 Table 2와 같다.

방염성능의 비교 분석을 위해 동일 제조사, 발포성, 색상 등을 고려하여 방염도료와 방염액이 사용되었는데, 방염도료는 소방용품 형식승인을 받은 수성방염도료(현장처리용, 백색, 발포성, 수성, 무광, 처리면적 6.75 m2/L, 도장 횟수 3~4회)와 유성방염도료(현장처리용, 백색, 발포성, 유성, 무광, 처리면적 6.35 m2/L, 도장 횟수 2~3회)를 사용하였으며. 방염액은 소방용 기계⋅기구의 형식승인을 받은 방염액(비내세탁성, 현장방염처리용, 처리면적 5 m2/L)을 사용하였다. 이들 방염도료와 방염액을 가문비나무와 (저)(중)(고)MDF에 각각 롤러법, 붓칠법, 분무법으로 2~5회 도포 및 분무하여 방염성능(탄화면적, 탄화길이, 잔염시간, 진신시간)과 착화시간을 측정하였다. 목재 밀도별로 선정된 4개의 시료는 Table 3과 같이 21개의 시험조건마다 방염성능시험 2회, 착화시간측정 1회를 하여 총 252회(목재종류4 × 시험조건21 × (방염성능시험2회 + 착화시간측정1회) = 252회)의 시험을 실시하였다.

3.2 시험장비 및 방법

방염성능기준 제7조의2에 근거한 45° 연소시험기(Fig. 1)로 시험을 진행하였다. Ju (2017)에서 목재는 105 ℃는 방염성능기준에서 정한 열에 영향을 받지 않는 시료의 건조온도이며, 일반적으로 10 kW/m2 (약 155 ℃) 이상의 복사열 유속일 때 고체가연물에 착화가 일어나는 것으로 알려져 있다고 보고한바 방염성능기준 제7조의2와 KS F 2198을 고려하여 (104 ± 2) ℃의 항온건조기 안에서 1시간 건조 후 실리카겔을 넣은 데시케이터 안에 2시간 동안 넣어둔 후 실험하였다. 또한 방염성능검사의 신뢰성을 확보하기 위해 KS F 2198 (2016) (목재의 밀도 및 비중 측정방법), KS F 2199 (2016) (목재의 함수율 측정 방법)에 따라서 MDF와 가문비나무의 밀도와 함수율을 각각 계산하였다(Tables 4~5).

4. 시험결과 및 분석

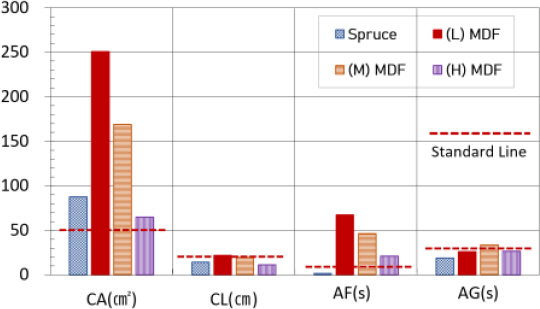

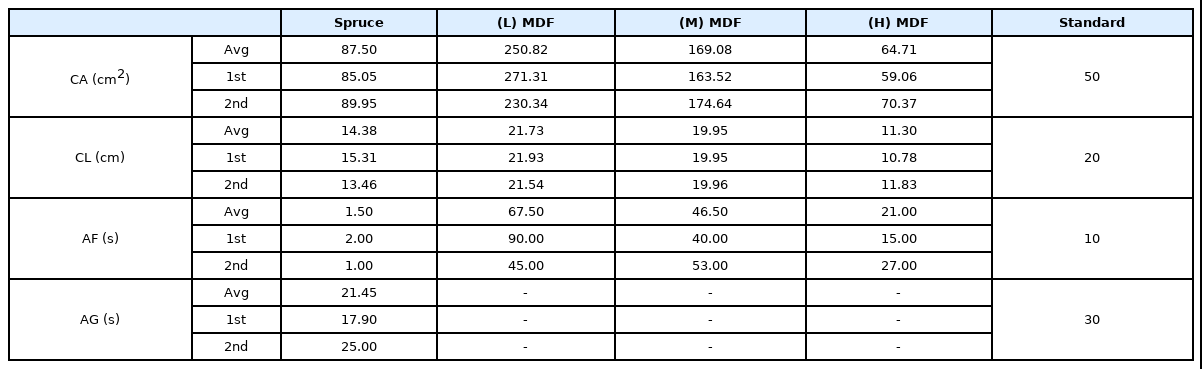

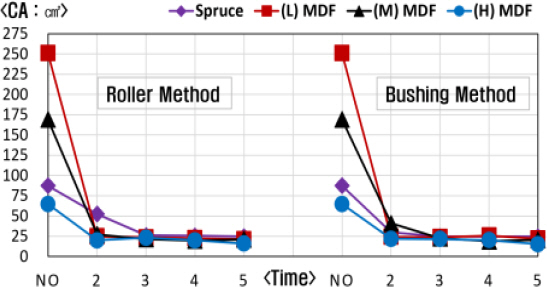

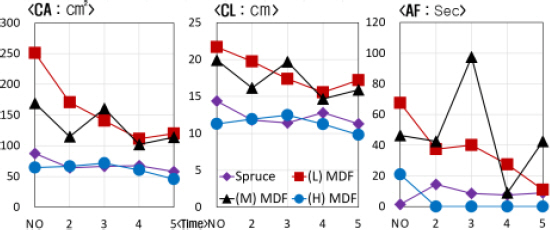

4.1 무처리시료의 방염성능

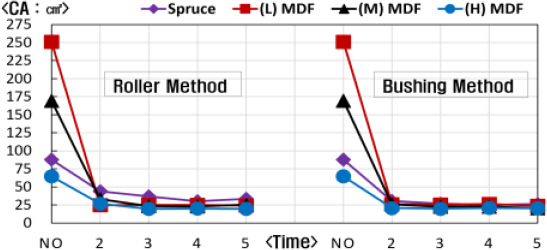

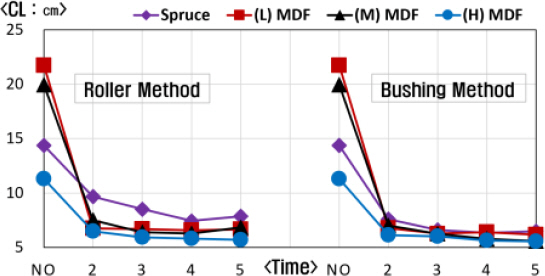

무처리된 시료들의 방염성능시험 결과는 Fig. 2와 같이 탄화면적(CA), 탄화길이(CL), 잔염시간(AF), 잔신시간(AG) 중 한 가지 이상의 항목에서 방염성능기준(Standard Line)을 초과하여 100% 불합격으로 나타났으며 MDF의 경우 밀도가 높을수록 방염성능(탄화면적, 탄화길이, 잔염시간)이 좋게 나타났다.

MDF는 목재를 가공할 때 생기는 자투리 부분을 분쇄기에 넣어 고운 입자로 갈아서 접착제와 섞어 압착해 만든 제품으로 목재 본연의 성분(셀룰로오스, 헤미셀룰로오스, 리그닌 등)이 손상된 상태이다. 하지만 가문비나무는 집성목으로서 상대적으로 MDF보다 손상도가 낮으며 Kang et al. (2015)에 따라 목재 본연의 성분 중 열적 안정성이 높은 리그닌(열분해 온도범위 : 250 ℃~500 ℃)이 탄화(Char)층을 형성하여 재료 표면에서의 화염전파를 억제시키는 기능을 발휘한다. 이러한 이유로 가문비나무는 밀도가 가장 낮음에도 불구하고 탄화면적과 탄화길이는 (저)(중)MDF보다 방염성능이 높게 나타났으며 잔염시간은 (고)MDF 보다도 방염성능이 높게 나타났다. 하지만, Table 6과 같이 (저)(중)(고)MDF에는 나타나지 않는 잔신시간이 측정되었다. 잔신시간은 버너의 불꽃을 제거한 때부터 불꽃을 올리지 아니하고 연소하는 상태가 그칠 때까지의 시간으로서 방염 처리되지 않은 가문비나무는 불꽃이 없는 훈소의 특성이 있음을 확인할 수 있었으며 이에 반해 MDF는 불꽃연소의 특성이 있음을 확인할 수 있었다.

4.2 수성방염도료의 방염성능

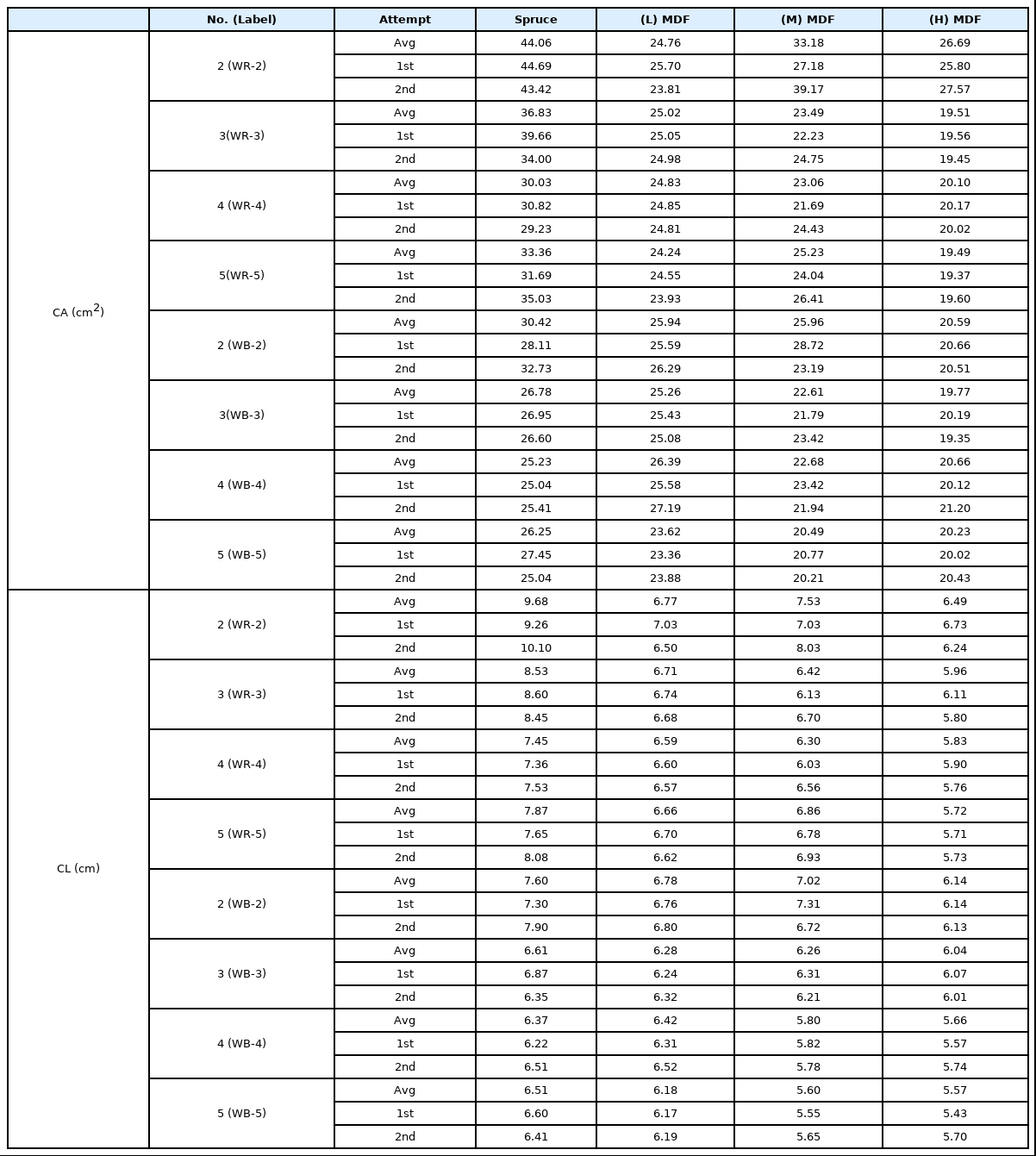

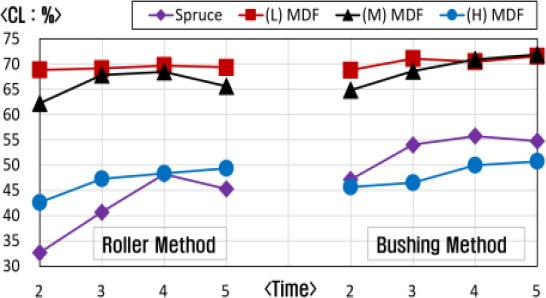

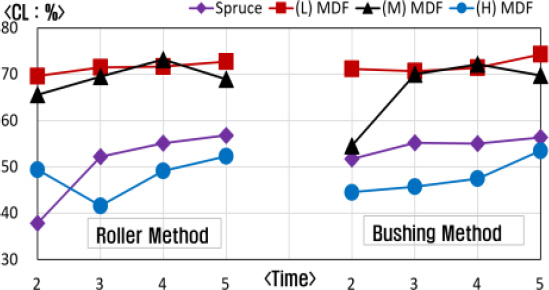

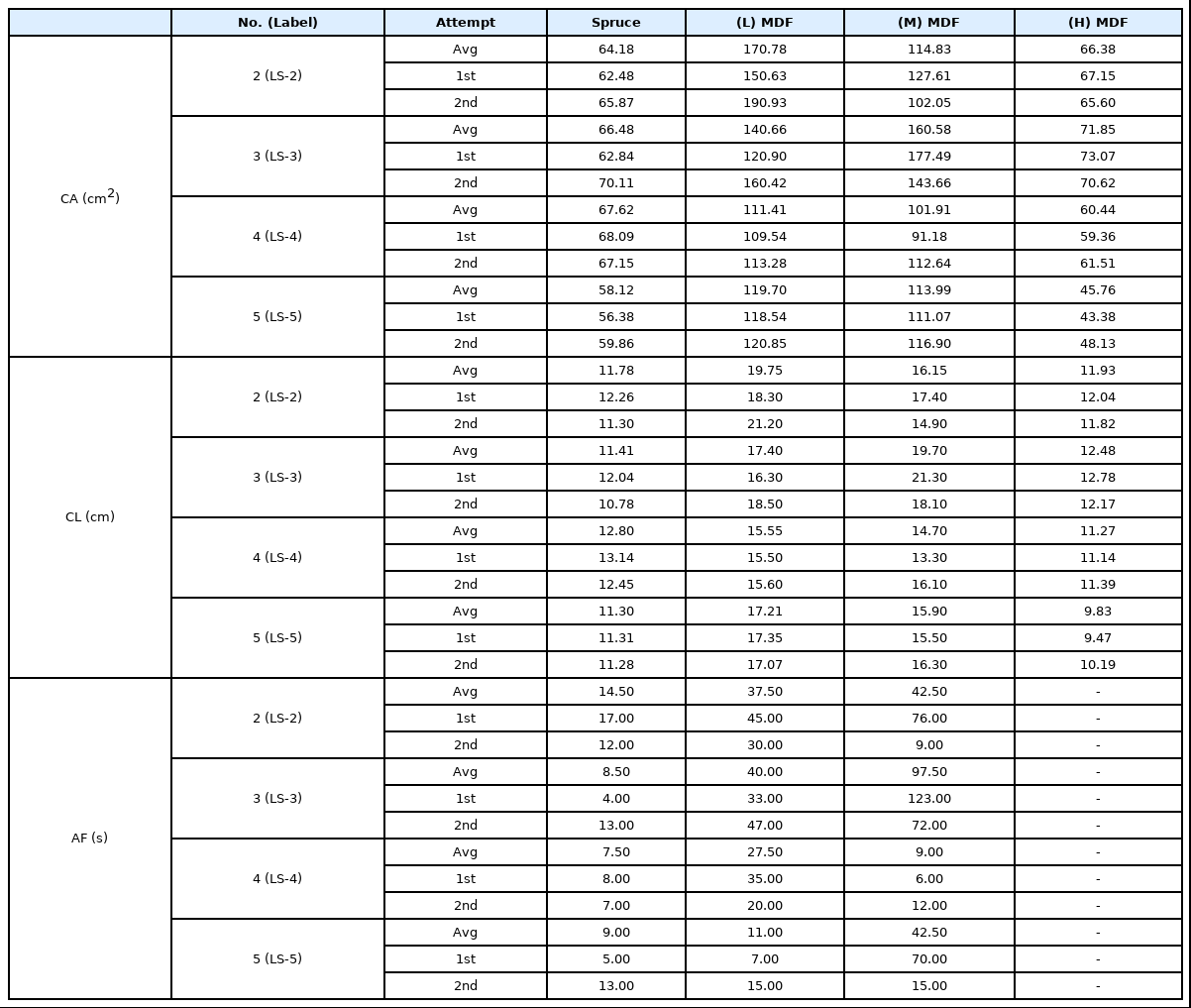

가문비나무와 (저)(중)(고)MDF에 수성방염도료를 각각 롤러법과 붓칠법으로 2~5회 도포하여 방염성능(탄화면적, 탄화길이, 잔염시간, 잔신시간)을 시험한 결과를 정리한 것이 Table 7이며, 시험결과 잔염시간(AF)과 잔신시간(AG)은 나타나지 않았으며 도포 횟수에 따라 탄화면적(CA)과 탄화길이(CL)는 감소하였다.

Figs. 3~4와 같이 방염성능은 수성방염도료를 2회 도포한 경우 가장 크게 향상되었으며 밀도가 작은 MDF일수록 방염성능이 크게 개선되었는데 이는 방염도료의 침투가 용이한 결과로 추정된다.

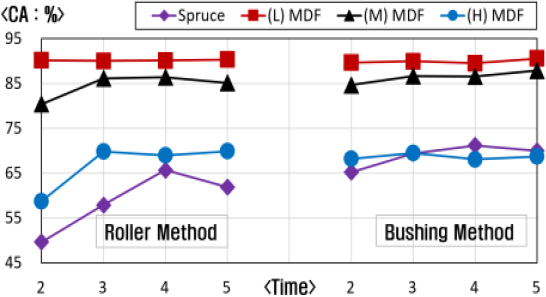

도포회수에 따른 방염성능을 비교 분석하기 위해서 무처리 시료의 방염성능 대비 수성방염도료를 2~5회 도포했을 때의 방염성능 개선비율(탄화면적 & 탄화길이 감소율)을 Tables 8~9와 Figs. 5~6과 같이 정리하였다.

롤러법으로 도포한 경우, 무처리 시료 대비 탄화면적 감소율은 (저)MDF의 경우 최대 90.34% (5회)까지 감소하였고, (중)MDF는 86.36% (4회), (고)MDF는 69.89% (5회), 가문비나무는 65.69% (4회) 순으로 감소하였다. 또한 무처리 시료 대비 탄화길이 감소율은 (저)MDF의 경우 최대 69.70% (4회), (중)MDF는 68.45% (4회), (고)MDF는 49.38% (5회), 가문비나무는 48.23% (4회) 감소하였다.

붓칠법으로 도포한 경우, 탄화면적 감소율은 (저)MDF의 경우 최대 90.58% (5회), (중)MDF는 87.88% (5회), 가문비나무는 71.17% (4회), (고)MDF는 69.45% (3회) 순으로 감소하였다. 또한, 무처리 시료 대비 탄화길이 감소율은 (중)MDF의 경우 최대 71.93% (5회), (저)MDF는 최대 71.56% (5회), 가문비나무는 55.74% (4회), (고)MDF는 50.75% (5회) 감소하였다.

롤러법과 붓칠법 모두 밀도가 작은 MDF 일수록 방염성능이 크게 향상되었음을 확인할 수 있었으며, 밀도가 가장 낮은 가문비나무는 무처리 상태에서의 방염성능이 (저)(중)MDF보다 좋은 상태였으므로 방염처리 후 방염성능 개선비율(탄화면적 & 탄화길이 감소율)은 이들 보다 낮게 나타났다.

Fig. 5에서 롤러법의 경우에는 (저)MDF는 2회, (중)(고)MDF는 3회, 가문비나무는 4회 도포 이상부터는 도포횟수가 증가하여도 탄화면적의 감소폭이 미미하였다. 붓칠법의 경우에는 (저)(중)(고)MDF 모두 2회, 그리고 가문비 나무는 4회 도포 이상부터는 탄화면적 감소율이 미미하였다.

Fig. 6에서 탄화길이의 감소율은 탄화면적 감소율과 미미한 차이가 있었으나 전반적으로는 유사한 경향을 보였다.

4.3 유성방염도료의 방염성능

유성방염도료에 대한 방염성능 결과를 정리한 것이 Table 10이며, 잔염시간(AF)과 잔신시간(AG)은 수성방염도료와 같이 나타나지 않았다.

Figs. 7~8에서 유성방염도료도 수성방염도료와 같이 2회 도포할 경우 방염성능이 가장 크게 향상되었으며 밀도가 작은 MDF일수록 크게 개선되었다.

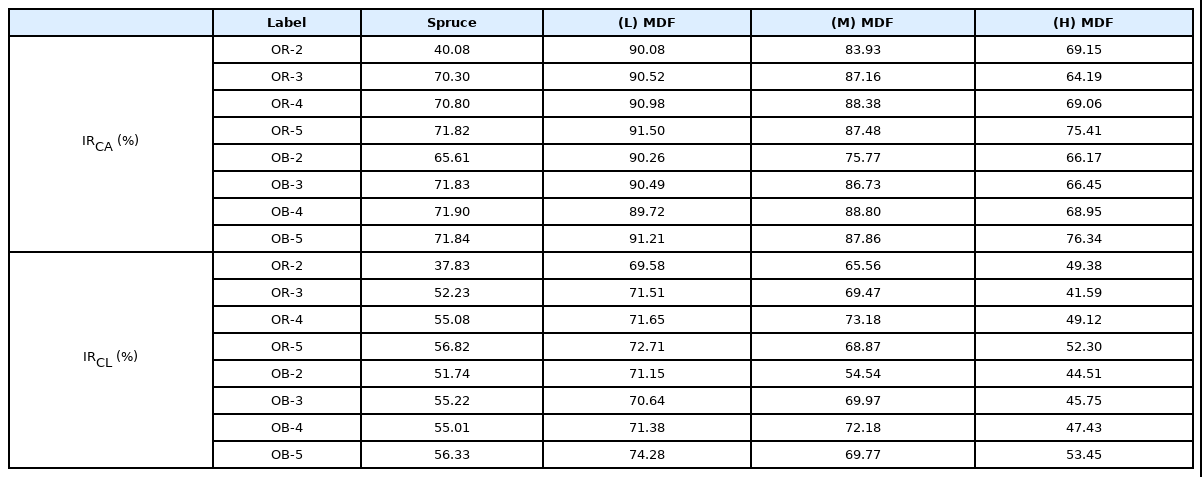

도포회수에 따른 방염성능을 비교 분석하기 위해서 무처리 시료의 방염성능 대비 유성방염도료를 2~5회 도포했을 때의 방염성능 개선비율(탄화면적 & 탄화길이 감소율)을 Table 11과 Figs. 9~10과 같이 정리하였다.

롤러법으로 도포한 경우, 무처리 시료 대비 탄화면적 감소율은 (저)MDF의 경우 최대 91.50% (5회)까지 감소하였고, (중)MDF는 88.38% (4회), (고)MDF는 75.41% (5회), 가문비나무는 71.82% (5회) 순으로 감소하였다. 또한 탄화길이 감소율은 (중)MDF의 경우 최대 73.18% (4회), (저)MDF는 72.71% (5회), 가문비나무는 56.82% (5회), (고)MDF는 52.30% (5회)감소하였다.

붓칠법으로 도포한 경우, 탄화면적 감소율은 (저)MDF의 경우 최대 91.21% (5회), (중)MDF는 88.80% (4회), (고)MDF는 76.34% (5회), 가문비나무는 71.90% (4회) 순으로 감소하였다. 또한, 탄화길이 감소율은 (저)MDF의 경우 최대 74.28% (5회), (중)MDF는 최대 72.18% (4회), 가문비나무는 56.33% (5회), (고)MDF는 53.45% (5회) 감소하였다.

Fig. 9에서 롤러법과 붓칠법 모두 (저)MDF는 2회, (중)MDF와 가문비나무는 3회 도포 이상부터는 탄화면적 감소율이 미미하였다. (고)MDF는 롤러법에서 3회 도포한 시료의 탄화면적이 2회 도포한 시료보다 오히려 증가한 경우도 있었지만 5회 도포한 시료까지 꾸준하게 탄화면적이 감소하였다.

Fig. 10에서 탄화길이의 감소율도 탄화면적 감소율과 유사한 경향을 보였다.

4.4 방염액의 방염성능

방염액을 분무법으로 2~5회 도포하여 방염성능 결과를 정리한 것이 Table 12이다. 수성 및 유성방염도료를 도포한 시료에서는 잔염시간과 잔진시간이 나타나지 않았으나 방염액을 분무한 시료에서는 잔염시간이 두드러지게 나타났으며 잔신시간은 역시 나타나지 않았다.

방염액을 분무법으로 도포한 경우에는 분무 횟수가 증가함에도 불구하고 탄화면적이 기준면적(50 cm2)을 상회하여 LS-5를 제외한 모든 시료에서 불합격으로 나타났다.

그리고 Fig. 11과 같이 분무 횟수에 따라 방염성능(탄화면적, 탄화길이, 잔염시간)이 일정하게 개선되기 보다는 증가와 감소를 반복하는 불규칙적인 형태를 띠는 경우를 확인할 수 있었다. 이는 분무법의 경우 롤러법과 붓칠법에 비해 시료 표면 상태와 작업자의 작업 상황(환기 상태, 도포 불균형 등)에 따라 방염성능이 크게 영향을 받기 때문으로 판단이 되었다.

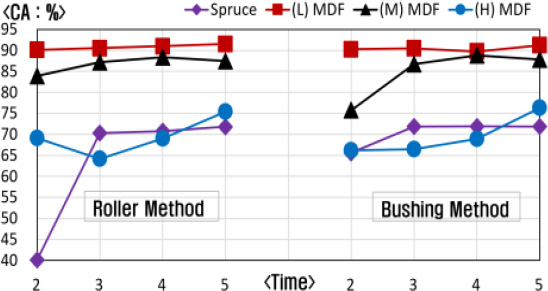

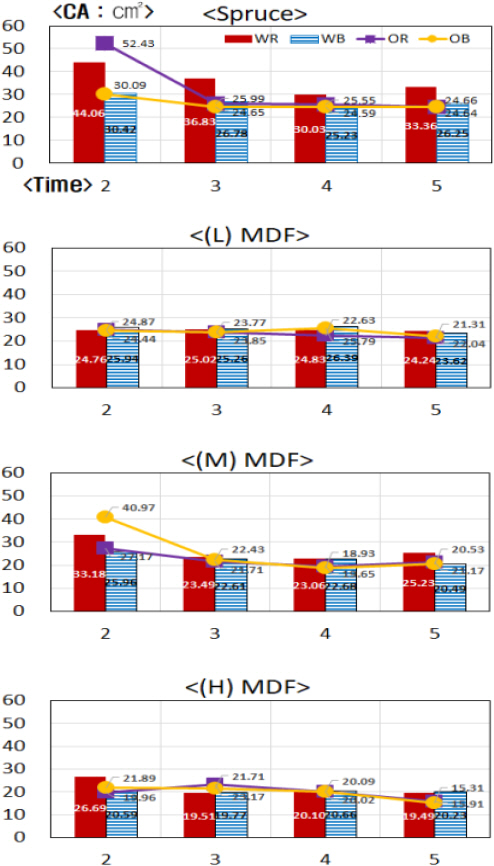

4.5 방염처리방법에 따른 방염성능 비교

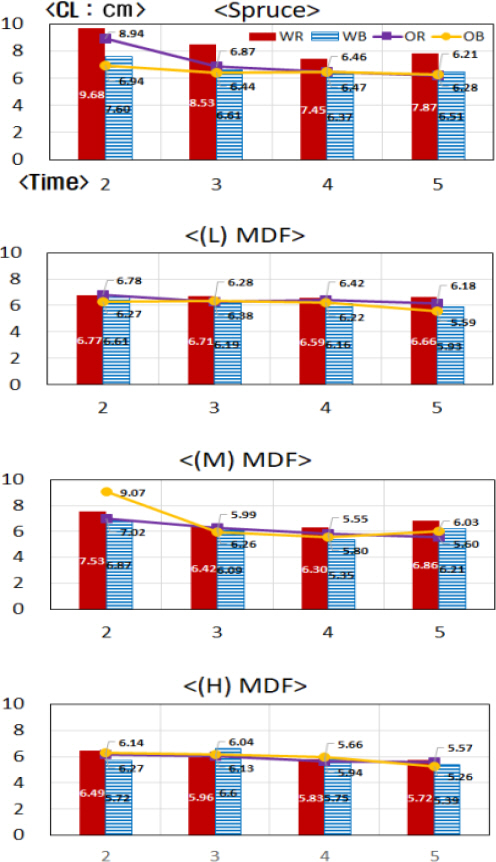

목재 시료별로 수성방염도료-롤러법(WR), 수성방염도료-붓칠법(WB), 유성방염도료-롤러법(OR), 유성방염도료-붓칠법(OB)으로 방염처리 했을 때의 방염성능을 비교 분석하기 위하여 Figs. 12~13과 같이 정리하였다. 방염액-분무법(LS)의 경우에는 다른 방법들에 비해 모든 목재 시료에서 방염성능에 큰 격차를 보이고 있어 직접 비교에서 제외하였다.

Fig. 12는 탄화면적, Fig. 13은 탄화길이에 대한 방염성능을 비교한 그래프이며 그래프 중의 막대는 수성방염도료(WR과 WB) 그리고 꺽은 선은 유성방염도료(OR과 OB)의 방염성능 값이다.

방염도료 측면에서는 몇 개의 경우를 제외하고는 대체적으로 꺽은 선이 막대그래프 보다 낮게 분포하고 있어 유성방염도료가 수성방염도료 보다 방염성능이 우수함을 확인할 수 있었다. 방염처리방법 측면에서는 수성방염도료와 유성방염도료 모두 붓칠법이 롤러법 보다 방염성능이 우수한 것을 확인할 수 있었다. 특히 가문비나무의 경우에서 그런 특성이 두드러졌는데 가문비나무는 MDF에 비해 표면이 균일하지 못하여 붓의 봉으로 시료 표면을 촘촘하게 도포할 수 있는 붓칠법이 롤러법보다 방염성능이 좋게 나타났다. 따라서 목재의 종류에 따라 표면이 균일하지 못한 경우에는 롤러법 보다는 붓칠법으로 도포하는 것이 방염성능을 향상시킬 수 있을 것으로 생각된다. (저)(중)(고)MDF의 경우에는 표면이 비교적 균일하여 붓칠법과 롤러법에 따른 방염성능에 큰 차이는 없었으나 미세하게나마 붓칠법이 우수한 것으로 확인되었다.

4.6 방염도포횟수에 따른 방염성능

목재 시료별로 수성방염도료-롤러법(WR), 수성방염도료-붓칠법(WB), 유성방염도료-롤러법(OR), 유성방염도료-붓칠법(OB)으로 2~5회 도포한 경우의 방염성능 평균값을 비교한 것이 Table 13이다.

도포횟수가 증가함에 따라 탄화면적과 탄화길이의 산술평균값은 점차 감소하였으며 특히 무처리 시료를 2회 도포한 경우의 감소율이 가장 컸다. 하지만, 2회 도포한 일부 시료(가문비나무/OR-2)에서 방염성능기준을 초과하는 경우가 발생하였으며 방염성능 간의 편차도 비교적 컸다. 3회 도포 이상부터는 모두 기준을 만족하였으며 방염성능 간 편차도 상당히 감소하고 있어 방염성능의 균일성 확보를 위해서는 3회 이상 도포할 필요가 있어 보였다.

현행 방염성능기준에서는 목재의 경우 탄화면적 50 cm2 이내, 탄화길이 20 cm 이내, 잔염시간 10초 이내, 잔신시간 30초 이내로 규정하고 있어 수성과 유성방염도료를 롤러법과 붓칠법으로 도포하는 경우에는 3회 이상부터 방염성능을 만족할 수 있었다. 이에 반해, 방염액-분무법(LS)의 경우에는 Table 12와 같이 분무 횟수가 증가함에도 불구하고 대부분의 시료에서 방염성능을 만족하지 못하고 있어 이 방법으로 시공하는 경우에는 방염성능 확보에 각별히 유의해야 할 것이다.

4.7 착화시간 비교

방염 처리한 시료를 45° 연소시험기 내에서 10분간 불꽃에 노출시킨 후에 착화 될 때까지의 시간을 측정한 것이 Table 14이다.

수성방염도료와 유성방염도료를 롤러법과 붓칠법으로 도포한 모든 시료에서는 착화가 되지 않아 화재예방효과가 있었으나 방염액을 분무법으로 처리한 경우에는 착화가 되었다.

Quintiere (1997)는 Table 15와 같이 두꺼운 재료의 착화시간(tig)을 계산하는 경험식을 소개하였는데 이 식에 따르면 물질의 밀도(ρ), 비열(c), 열전도율(k)이 클수록 착화시간은 길어지게 된다.

Table 14에서 무처리 시료(UN)와 방염액을 2~5회 분무한 시료(LS-2~5) 모두 Table 15 방정식과 같이 목재의 밀도가 높을수록 착화시간이 길어지는 것을 확인할 수 있었다.

5. 결 론

실생활 및 건축 인테리어 재료로 많이 사용되는 목재 중 밀도가 다른 4종류(고/중/저밀도 MDF와 가문비나무)를 선정하여 각각에 대해 방염도료(수성과 유성) 및 방염액, 3가지 방염처리방법(롤러법, 붓칠법, 분무법), 2~5회의 방염도포횟수를 달리 적용하고 또한 시험 재현성을 확인하기 위해 각 2회씩 시험하여 총 252개 시험에 대한 방염성능을 측정한 후에 그 결과 값을 비교 분석하여 다음과 같이 정리하였다.

첫째, 무처리된 MDF의 경우 밀도가 높을수록 방염성능이 좋게 나타났으며 착화시간도 오래 걸렸다. 침엽수인 가문비나무는 밀도가 가장 낮음에도 불구하고 탄화면적과 탄화길이는 (저)(중)MDF보다 방염성능이 높게 나타났으며 잔염시간은 (고)MDF 보다도 방염성능이 높게 나타났다. 이는 가문비나무가 집성목으로서 상대적으로 MDF보다 손상도가 낮아 목재 본연의 성분 중 열적 안전성이 높은 리그닌이 탄화층을 형성하여 재료 표면에서의 화염전파를 억제시켰기 때문으로 판단된다. 즉, 목재의 경우 밀도가 낮을수록, 가공으로 인한 손상도가 클수록 화재위험성이 높아지므로 적절한 방염처리가 필요해 보인다.

둘째, 방염도료 측면에서는 유성방염도료 > 수성방염도료 > 방염액 순으로, 방염처리방법 측면에서는 붓칠법 > 롤러법 > 분무법 순으로 방염성능이 우수한 것을 확인할 수 있었다. 특히 가문비나무의 경우에서 그런 특성이 두드러졌는데 가문비나무는 MDF에 비해 표면이 균일하지 못하므로 붓의 봉으로 시료 표면을 촘촘하게 도포할 수 있는 붓칠법이 롤러법보다 방염성능이 우수하였다. 따라서 목재의 종류에 따라 표면이 균일하지 못한 경우에는 롤러법 보다는 붓칠법으로 도포하는 것이 방염성능 향상에 도움이 될 것으로 판단된다.

방염액을 분무법으로 분무한 경우에는 대부분의 시료에서 탄화면적이 기준면적(50 cm2)을 상회하였으며 분무 횟수 증가에도 불구하고 방염성능 증감이 반복되는 불규칙적인 형태를 띠었는데 이는 분무법의 경우 롤러법과 붓칠법에 비해 시료 표면 상태와 작업자의 작업 상황에 따라 방염성능이 크게 영향을 받기 때문으로 판단이 되었다. 따라서 이 방법으로 시공하는 경우에는 방염성능 확보에 각별한 유의가 필요해 보인다.

셋째, 수성과 유성방염도료 모두 밀도가 작은 MDF 일수록 방염성능이 크게 향상되었고 도포횟수는 2회 도포할 경우 방염성능이 가장 크게 향상되었다. 하지만 일부 시료(가문비나무/OR-2)에서 방염성능기준에 미달되는 경우가 발생하였고 방염성능 간 편차도 심했다. 3회 도포 이상부터는 모두 기준을 만족하였으며 방염성능 간 편차도 상당히 감소하고 있어 방염성능의 균일성 확보를 위해서는 최소 3회 이상 도포할 필요가 있어 보였다. 다만, 고밀도 MDF는 상대적으로 방염성능이 우수하므로 도포횟수를 1회에 한하여 줄이는 것이 가능해 보이며 이 경우 경제적인 방염시공이 될 수 있을 것으로 예상된다.

넷째, 소지표면이 거친 목재의 경우 샌드페이퍼로 연마한 후에 도료를 도포하는 것이 좋으며 연마가 어려울 경우에는 롤러법 보다는 붓칠법을 사용하는 것이 방염성능을 확보하기가 더 용이할 것으로 판단된다.

다섯째, 수성과 유성방염도료를 롤러법과 붓칠법으로 도포한 모든 시료에서는 착화가 되지 않아 화재예방효과가 있었으나 방염액을 분무법으로 처리한 경우에는 착화가 되었으며 목재의 밀도가 높을수록 착화시간이 길어지는 것을 확인하였다.

시험 결과를 정리하면서 도포횟수가 증가함에도 불구하고 방염성능이 오히려 저하된 경우를 확인할 수 있었는데 이런 현상은 두 가지 경우에서 그 원인을 찾을 수 있었다. 첫째는 동일한 목재에서 절취한 시료라 할지라도 채취 부위에 따라서 목재의 밀도 및 기타 특성에 차이가 발생하여 방염성능에 영향을 미친 경우이고, 둘째는 현장방염처리는 사람이 수작업 형태로 진행함에 따라 도포작업이 균일하지 못하여 방염성능의 저하를 초래한 경우였다. 위 경우에 방염도료종류와 방염처리방법별로 도포횟수가 증가함에 따라 최종적으로는 방염성능기준을 만족하는 경우도 있었으나 그러지 못한 경우도 있었다.

목재와 합판의 특성에 적합한 방염도료종류, 방염처리방법 및 방염도포횟수 등에 대한 실증적 자료를 축적하고 관련 정보를 방염시공업자에게 제공할 수 있다면 위와 같이 채취시료 및 작업자 변수에도 불구하고 방염성능에 합격할 수 있는 최적의 방법을 선정하여 방염성능을 확보할 수 있을 것이며 결과적으로 현장방염처리작업의 신뢰성과 투명성을 확보할 수 있을 것으로 사료된다.