탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 휨강도 평가

Evaluation of Flexural Strength of High-Strength Lightweight Cement Composites containing Carbon Nanotubes

Article information

Abstract

경량 구조물에 대한 관심은 비용 효율성과 전반적인 설계 감소로 인해 많은 연구자들의 관심을 받고 있다. 시멘트 복합체는 경량소재를 혼입하여 경량성을 확보할 수 있지만 경량소재는 외력에 대한 저항성이 낮다. 이러한 단점을 극복하고 경량 시멘트 복합체의 고강도화를 달성하기 위해 탄소나노튜브 0.05 wt.%의 혼입을 고려하였다. 본 연구에서는 3종의 휨 철근비와 2종의 전단 경간비를 고려하여 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 보의 휨 성능을 평가하였다. 휨 철근비가 증가할수록 시험체의 연성은 감소하였으나, 전단 성능이 확보될 경우 최소연성지수를 만족하는 것으로 나타났다. 국내 설계기준은 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 휨강도를 보수적으로 평가하는 것으로 나타났다.

Trans Abstract

Lightweight structures have garnered the attention of many researchers for their cost effectiveness and overall design reduction. Cement composites can secure their lightness by incorporating lightweight materials. However, lightweight material has low resistance to external forces. To overcome this disadvantage and achieve high-strength lightweight cement composites (HSLCC), incorporation of 0.05 wt.% carbon nanotubes was considered. In this study, we evaluate the flexural performance of reinforced HSLCC beams with carbon nanotubes considering three tensile reinforcement ratios and two shear span to depth ratios. As the flexural reinforcement ratio increased, the ductility of the specimens decreased. However, specimens 0.8-3.6, 1.3-3.6, and 1.9-3.6 satisfied the minimum ductility index and secured shear performance. The domestic design standards evaluated the flexural strength conservatively for reinforced HSLCC with carbon nanotubes.

1. 서 론

최근 건설 산업에서 구조물의 경량화가 화두로 떠오르고 있으며, 관심이 증가함에 따라 경량콘크리트에 대한 연구가 활발하게 진행되고 있다(Shafigh et al., 2011; Brooks et al., 2018; Hong et al., 2020; Hong et al., 2021). 경량콘크리트의 활용은 기본적으로 구조 부재의 자중을 줄여 양중 및 운반비 등을 저감시킬 수 있다. 또한, 요구되는 부재의 단면도 감소시킬 수 있기 때문에 경제적인 측면에서 다양한 이점을 기대할 수 있다. 콘크리트의 경량화를 달성하기 위해서는 경량골재 등 경량소재의 활용이 필수적이지만, 경량골재는 다양한 크기의 공극을 골재 내부에 가지고 있어 다양한 열화를 유발한다. 경량골재의 공극은 일반골재에 비해 콘크리트의 더 큰 변형을 유도하기 때문에 경량콘크리트는 일반 콘크리트에 비해 더욱 취성적으로 파괴된다. 경량콘크리트의 취약한 특성을 개선하고자 다수의 연구자(Du et al., 2015; Wang et al., 2020; Mosallam et al., 2022)들은 나노 실리카(Nano SiO2), 탄소나노섬유(Carbon nanofiber), 탄소나노튜브(Carbon nanotube) 등 나노 크기의 소재들을 경량콘크리트에 혼입하는 것을 고려하였다. 나노소재들은 기본적으로 시멘트 매트릭스 내 미세한 공극을 채우며, 특히 섬유 형태의 탄소나노섬유와 탄소나노튜브는 가교역할(Bridging effect)을 통해 나노균열의 전파를 억제하는 것으로 보고되고 있다(Sindu and Sasmal, 2019; Wang et al., 2020). 상기의 분석을 통해 나노소재의 혼입은 경량콘크리트의 취약한 특성을 개선함과 동시에 고강도 특성을 확보할 수 있는 효과적인 방안으로 검증되었다.

토목 및 건축 구조물에 적용되는 구조 휨 부재는 갑작스러운 취성 파괴를 방지하기 위해 적절한 연성을 확보하여야 한다. 연성은 인장철근의 항복 후 구조 부재가 큰 변형을 견딜 수 있는 능력 혹은 에너지를 흡수할 수 있는 능력으로 정의되는데, 경량골재의 낮은 외력 저항 성능은 경량콘크리트 휨 부재의 연성을 저하시키는 것으로 알려져 있다(Ahmad and Barker, 1991; Ismail et al., 2023). Ismail et al. (2023)은 경량잔골재와 경량굵은골재의 치환량을 변수로 설정하여 7개의 경량콘크리트 보 부재의 휨 성능을 평가하였으며, 일반골재를 경량골재로 모두 치환한 경량콘크리트 보에서 가장 낮은 연성지수가 도출되었다. Alshannag et al. (2022)도 동일한 압축강도를 갖는 보통중량 콘크리트와 경량콘크리트를 보 부재에 적용하였으며, 압축강도 및 철근비에 따라 경량콘크리트 보의 연성지수는 동일한 조건의 일반콘크리트 보에 비해 최대 27% 감소하였다. 이를 통해 경량골재는 휨 부재의 연성에 부정적인 영향을 미치는 것을 알 수 있다. 추가적으로, 콘크리트는 강도가 높아질수록 취성 파괴가 유발되는데, 이는 탄소나노튜브 혼입 고강도 경량 휨 부재의 연성 확보 여부를 불분명하게 한다. 따라서, 실제 구조물에 탄소나노튜브 혼입 고강도 경량 배합을 적용하기 위해서는 이에 대한 구조 성능 평가가 선행되어야 한다.

한편, 국내에서는 콘크리트 구조 부재의 휨 설계 시 강도설계법 기반의 KDS 14 20 20 (MOLIT, 2022a)과 한계상태설계법 기반의 KDS 24 14 21 (MOLIT, 2021)을 활용한다. 강도설계법은 부재의 파괴 양상에 따라 변화하는 강도감소계수(Strength reduction factor)를 고려하여 단면의 설계강도를 산출하는 반면, 한계상태설계법은 재료계수(Material resistance factor)를 적용하여 구조물의 안전성을 확보한다. 최근에는 콘크리트 성능에 대한 불확실성을 저감시키기 위해 확률론 및 신뢰성에 기반한 한계상태설계법의 관심이 증가하고 있으며, 국내에서도 다수의 연구자(Lee and Shin, 2018; Choi et al., 2020; Lee and Yoo, 2020)들이 재료계수를 고려하여 다양한 연구를 수행하였다. 이러한 사회적 경향에 따라 KDS 14 20 20 (MOLIT, 2022a) 부록에도 재료계수 적용에 대한 내용이 수록되었으며, 새롭게 개발되는 배합은 한계상태설계법으로의 적용성 평가가 요구된다. 본 연구에서는 최근에 개발된 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 배합을 활용하여 보 부재의 휨 성능을 평가한 후 한계상태설계법으로의 적용성을 평가하였다.

2. 실험계획 및 방법

2.1 배합 및 사용재료

본 연구에서는 최근 Jeong et al. (2022)에 의해 개발된 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 배합을 활용하였다. 배합은 1종 시멘트와 실리카퓸을 결합재로 적용하였으며, 시멘트 복합체의 고강도를 확보하기 위해 물/결합재 비는 0.25로 설정하였다. 또한, 시멘트 복합체의 경량화를 달성하기 위해 경량골재(Lightweight aggregate)와 중공미소구체(Hollow microsphere)를 경량소재로 고려하였으며(Fig. 1), 사용된 경량골재는 2 mm의 최대치수를 가졌다. 추가적으로, 경량골재는 KCS 14 20 20 (MOLIT, 2022b)에 제시되어 있는 입도 분포를 만족하였으며, 경량골재와 중공미소구체의 평균 입경은 각각 741 μm, 23 μm로 나타났다(Fig. 2). 6-15 nm의 직경을 갖는 다중벽 탄소나노튜브는 나노소재로 활용되었으며, 고강도 경량 시멘트 복합체 내 탄소나노튜브의 분산성을 확보하고 기계적 특성을 개선하고자 폴리비닐피롤리돈(Polyvinyl pyrrolidone) 기반의 분산제가 적용된 액상형 탄소나노튜브 0.05 wt.%를 혼입하였다. 본 연구에서 설정한 시멘트 복합체의 목표 기건밀도 및 압축강도는 각각 1.60 t/m3 이하 및 80 MPa 이상이며, 탄소나노튜브와 경량소재의 혼입을 통해 시멘트 복합체의 고강도와 경량 특성을 모두 만족할 수 있었다. 각각의 실험 규격(KATS, 2021; KATS, 2022)에 따라 측정한 결과값들은 목표 성능을 모두 상회하였다(기건밀도: 1.59 t/m3; 압축강도: 99 MPa). Table 1은 본 연구에서 활용한 배합의 상세를 나타낸 것이다.

2.2 시험체 제작

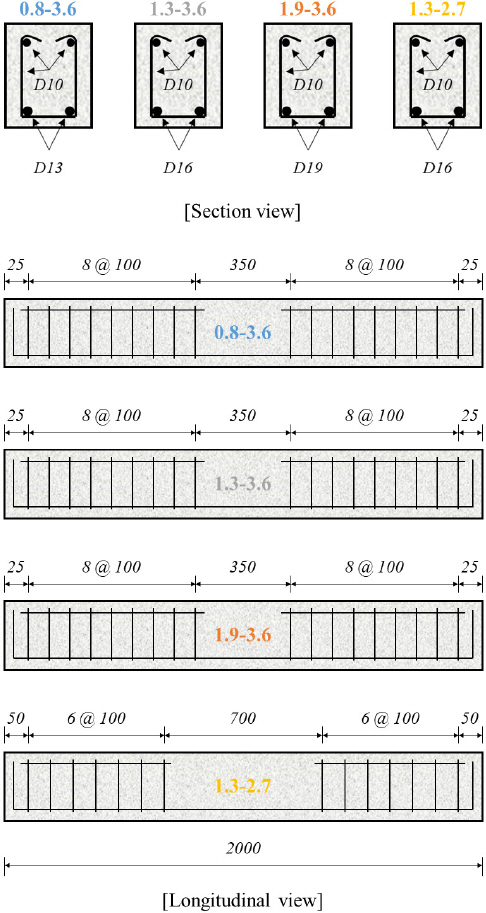

탄소나노튜브 혼입 고강도 경량 시멘트 복합체 구조 부재의 휨 성능을 실험적으로 평가하기 위해, 본 연구에서는 동일한 배합을 활용하면서 휨 철근비 및 전단 경간비(Shear span to depth ratio)를 변수로 설정하였다. 휨 철근비는 3종(0.8%, 1.3%, 1.9%), 전단 경간비는 2종(2.7, 3.6)으로 적용하여 총 4개의 휨 부재를 제작하였으며, 휨 부재의 제원은 모두 150 × 250 × 2,000 mm3으로 고정하였다(Fig. 3, Table 2). 모든 구조 부재는 피복두께를 30 mm로 설정함으로써 요구되는 피복두께를 만족하였으며, 휨 철근 사이 순간격도 모두 25 mm 이상으로 배근하여 작업성을 확보하였다(MOLIT, 2022c). 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 보의 순수한 휨 거동을 분석하기 위해 재하 지점 사이에는 휨 철근만 배근하였으며, 구조 부재의 전단 파괴를 방지하기 위해 전단 경간(Shear span)에 전단 철근을 배근하였다. 이때, 구조 부재 내 전단 철근의 간격은 모두 100 mm로 설정하여 KDS 14 20 22 (MOLIT, 2022d)에서 제시하는 최대 전단 철근 간격 이내로 배근하였다. 구조부재 내에 배근되는 보강근은 모두 400 MPa의 항복강도를 갖는 이형철근으로 적용하였다. 타설된 구조부재는 재령 1일 이후에 탈형하여 48시간 동안 온도 90 °C 및 상대습도 99% 환경에서 양생시켜 목표 압축강도를 확보하였다(Jeong et al., 2022).

2.3 실험방법

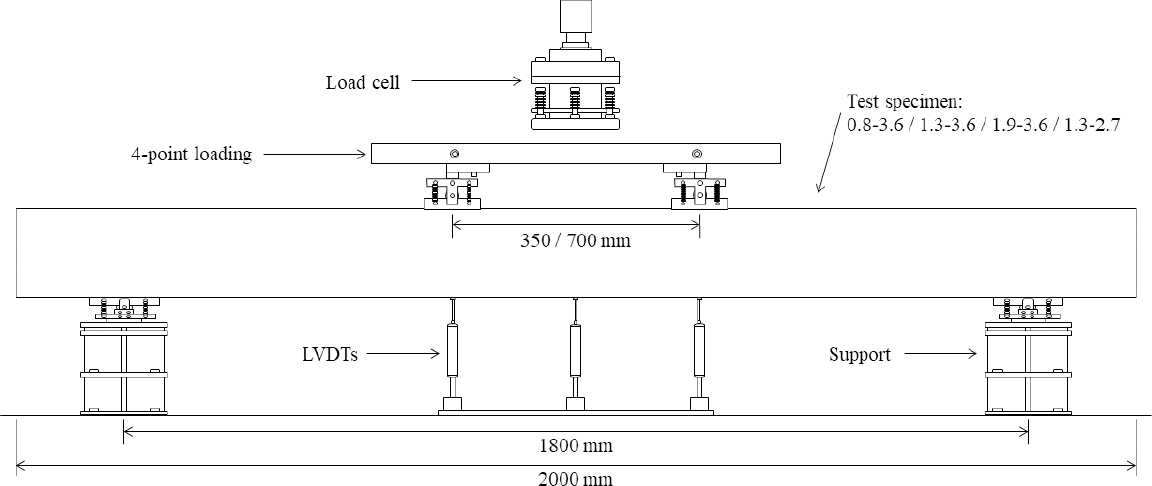

Fig. 4에 나타난 바와 같이, 본 연구에서는 4점 재하(4-point loading)를 고려하여 구조 부재의 휨 실험을 수행하였다. 제작된 보 부재의 순경간은 모두 1,800 mm를 만족할 수 있도록 지점을 고정하였으며, 가력 지점 사이의 거리를 다르게 설정하여 전단 경간비의 변화를 유도하였다. 최대 용량 500 kN의 만능재료시험기를 활용하여 변위제어 방식을 통해 하중을 가력하였으며, 재하 속도는 0.8 mm/min.으로 설정하였다. 하중의 변화에 따른 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 변형률을 평가하기 위해 보 부재 중앙부 표면에 국외 T사에서 제작된 변형률 게이지(PL-60)를 부착하였다. 변형률 게이지는 압축부의 최상단 및 보 높이의 240 mm 지점으로부터 60 mm 등간격으로 부착하여 총 다섯 지점에서의 변형률을 비교 분석하였다. 또한, 구조 부재의 처짐을 측정하기 위해 보의 중앙과 가력 지점에 LVDT를 설치하였으며, 데이터 로거를 통해 하중, 처짐 및 시멘트 복합체의 변화를 동시에 계측하였다.

3. 실험결과 및 분석

3.1 시멘트 복합체 변형률 거동

하중의 증가에 따라 변화하는 시멘트 복합체 변형률의 분포는 Fig. 5에 도시하였다. Fig. 5를 통해 구조 부재가 최대 하중(Pp)의 20% (0.2 Pp)를 받을 때의 중립축과 부재가 최대 하중의 60% (0.6 Pp)를 받을 때의 중립축의 변화는 크게 나타나지 않았음을 확인할 수 있다. 하지만, 이후 하중이 증가할수록 중립축의 위치가 단면의 압축측으로 급격하게 이동하는 것이 관찰되었다. 추가적으로, 위치에 따른 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 변형률은 중립축으로부터의 거리에 비례하여 변화하는 것으로 나타났으며, 최대하중에서의 압축연단 극한변형률(εcu)은 0.0035로 측정되었다.

3.2 하중-처짐 관계

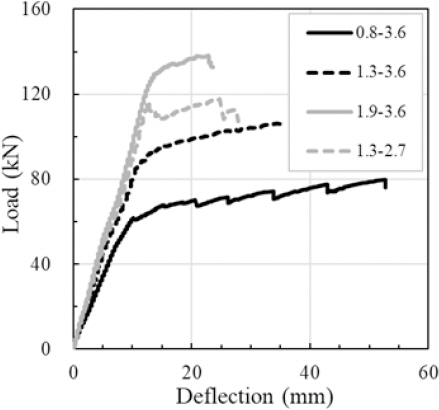

Fig. 6 및 Table 3은 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 하중-처짐 관계 및 실험 결과 요약을 나타낸 것이다. Fig. 6에 나타난 바와 같이, 동일한 부재 단면에서 휨 철근비가 증가함에 따라 초기 강성이 증가하였다. 0.8-3.6, 1.3-3.6 및 1.9-3.6 시험체에서의 초기 균열 하중(Pcr)은 각각 16.60 kN, 17.80 kN, 19.01 kN이 측정되며 유사하지만 휨 철근비가 증가할수록 초기 균열 하중을 향상시켰으며, 초기 균열 하중에서 발생한 처짐은 각각 2.50 mm, 2.05 mm, 1.95 mm로 계측되었다. 1.3-3.6 및 1.9-3.6 시험체의 초기 강성은 0.8-3.6 시험체 대비 각각 약 30.8%, 46.9% 향상되며, 휨 철근비의 증가는 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 초기 강성을 개선하는 것으로 나타났다. 기본적으로, 휨 철근비의 변화에 따라 부재 단면의 중립축 깊이가 변화하기 때문에 휨 철근비는 보 부재의 강성뿐만 아니라 휨 강도에 영향을 미치며, 휨 철근비가 증가할수록 철근이 항복하는 시점에서의 하중(Py) 및 최대 하중이 모두 증가하였다. 이러한 결과는 3종(0.33%, 0.97%, 1.30%)의 휨 철근비를 적용하여 경량콘크리트의 휨 특성 분석을 수행한 Wu et al. (2011)의 연구 결과와 일치한다. 이를 통해 탄소나노튜브 혼입 고강도 경량 시멘트 복합체는 기존의 보통중량 콘크리트 및 경량콘크리트와 유사하게 강성 및 최대 하중이 휨 철근비에 지배적인 영향을 받는 것을 알 수 있다.

전단 경간비가 보 부재에 미치는 영향도 Fig. 6에 나타나 있다. 전단 경간비는 보의 길이에 따라 휨 모멘트에 영향을 미치기 때문에 콘크리트 보 부재의 휨 성능은 전단 경간비에 따라 거동이 상이하게 나타난다(Sanal, 2020). Ahmad et al. (1994)은 4종의 전단 경간비(1, 2, 3, 4)를 변수로 설정하여 경량 콘크리트 보 부재의 하중-처짐 관계를 비교하였으며, 경량 콘크리트 보는 압축강도에 관계없이 전단 경간비가 작아질수록 최대 하중까지의 강성이 증가하는 것으로 보고하였다. 본 연구에서는 상기의 연구(Ahmad et al., 1994)와 유사하게 전단 경간비가 감소함에 따라 강성뿐만 아니라 최대 하중도 함께 증가하였다. 이는 전단 경간비가 작을수록 하중 혹은 반력이 경사인장균열의 진행을 억제하기 때문에 보 부재의 최대 하중이 증가한 것으로 판단된다. 전단 경간비가 3.6에서 2.7로 감소함에 따라 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 보의 최대 하중은 약 10.9% 증가하였다.

3.3 연성지수 및 에너지 흡수 능력 평가

본 연구에서는 휨 철근의 항복 이후 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 보의 하중 저항 능력을 평가하고자 Eq. (1)에 따라 연성 지수(Ductility index)를 도출하였다. 1.3-2.7 시험체는 Table 3에 나타난 바와 같이 전단 파괴가 발생하였기 때문에 연성지수 평가에서 제외하였다.

여기서, ∆u및 ∆y은 각각 극한 하중 및 항복 하중에서 발생하는 처짐을 의미한다.

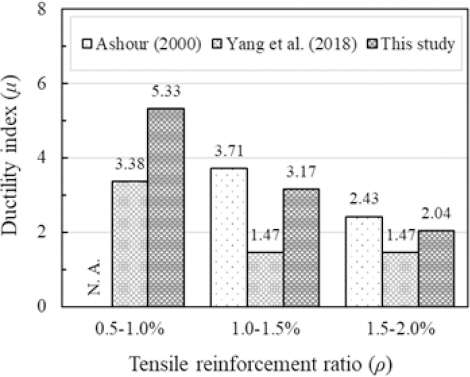

전단 경간비가 3.6으로 동일한 상태에서, 휨 철근비의 증가는 초기 강성 및 최대 하중을 개선시켰지만, 보 부재의 연성 능력은 저감시키는 것으로 나타났다. 본 연구에서는 휨 철근비가 가장 적게 배근된 0.8-3.6 시험체에서 5.33의 연성 지수가 도출되었으며, 휨 철근비가 1.3%, 1.9%로 증가할 경우 연성 지수는 0.8-3.6 시험체 대비 각각 40.6%, 61.8% 감소하였다(Fig. 7). 한편, Shin et al. (2010)은 단철근으로 배근된 고강도 콘크리트의 최소 연성 지수를 2.0으로 제안하고 있으며, 0.8-3.6, 1.3-3.6 및 1.9-3.6 시험체는 최소 연성 지수를 모두 만족하였다. 추가적으로, 본 연구에서는 탄소나노튜브 혼입 고강도 경량 시멘트 복합체 보 부재의 연성 지수를 객관적으로 평가하기 위해 유사한 압축강도(97 MPa, 102 MPa)를 갖는 고강도 콘크리트 보의 실험결과를 인용하였다(Ashour, 2000; Yang et al., 2018). Fig. 8에 나타난 바와 같이 본 연구에서 활용한 배합은 유사한 압축강도 및 철근비 수준에서 경량을 확보하였음에도 불구하고 유사한 연성 지수 결과가 나타났다. 이를 통해 탄소나노튜브 혼입 고강도 경량 시멘트 복합체는 구조 휨 부재로서 적절한 연성을 확보하여 실제 구조물에 적용이 가능할 것으로 판단된다.

시험체의 소산 에너지는 하중-처짐 관계를 통해 극한 하중에서 발생하는 처짐까지의 그래프 면적을 산출하여 비교하였다. 연성 지수 경향과 유사하게 휨 철근비가 증가할수록 소산 에너지가 감소하였으며, 1.9-3.6 시험체에서는 0.8-3.6 시험체에 비해 36.2% 감소한 2.24 kJ의 소산 에너지가 산출되었다.

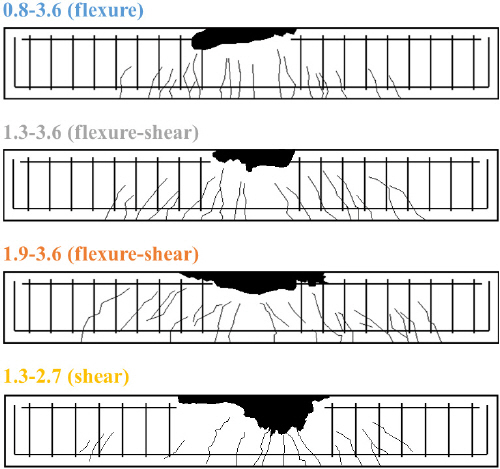

3.4 균열 양상

Fig. 9는 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 균열 및 파괴모드를 도시한 것이다. 0.8-3.6 시험체는 16.60 kN의 하중에서 첫 균열이 발생하였으며, 균열 발생 이후 항복 하중까지의 강성이 감소하였다. 발생한 균열은 전반적으로 하중 증가에 따라 수직으로 상승하며 진전되었으며, 철근의 항복 이후 압축부에서 시멘트 복합체의 압괴가 나타나며 보 부재의 전형적인 휨 파괴가 발생하였다. 1.3-3.6 시험체 및 1.9-3.6 시험체에서도 첫 균열이 발생한 후 균열이 수직으로 상승하며 전파되었지만, 하중 증가에 따라 균열이 경사방향으로 진전하며 휨-전단 균열이 나타났다.

마지막으로, 1.3-2.7 시험체는 전단 경간비가 감소함에 따라 보 부재의 하중이 증가하며 전단압축파괴가 발생하였다. 한편, Sanal (2020)은 전단 경간비 2.5를 기준으로 콘크리트 보 부재의 파괴 거동이 상이하게 나타난다고 보고하였다. 1.3-2.7 시험체는 KDS 14 20 22 (MOLIT, 2022d)에 따라 전단 경간에 적절한 간격으로 전단 철근을 배근하였음에도 불구하고 전단 파괴를 방지하지 못하였다. 유사한 결과는 절건밀도 1.70 t/m3 이하의 경량콘크리트를 활용한 Tan et al. (2005)의 연구에서도 나타났다. Tan et al. (2005)은 경량콘크리트 보의 휨 파괴를 유도하기 위해 본 연구와 유사하게 전단 철근 배근을 고려하였지만, 경량소재는 일반골재와 달리 균열에 대한 저항 성능이 낮아 전단 파괴가 유도되었다고 기술하였다. 상기의 사례를 기반으로 기존의 전단 설계기준은 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 특성을 반영하지 못하고 있음을 시사한다. 따라서, 탄소나노튜브 혼입 고강도 경량 시멘트 복합체를 구조 휨 부재에 적용하기 위해서는 경량소재의 영향이 고려된 전단 설계기준에 대한 검토가 수행되어야 할 것으로 판단된다.

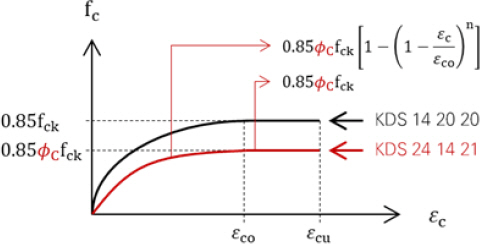

3.5 설계식 비교

본 절에서는 국내 강도설계법(KDS 14 20 20)과 한계상태설계법(KDS 24 14 21)에서 제안하는 설계식을 활용하여 실험결과와 비교하였다. 기본적으로, 강도설계법과 한계상태설계법에서 제안하는 콘크리트의 압축응력-변형률 관계는 모두 포물선-직선으로 이루어져 개형이 유사하다. 하지만, 한계상태설계법에서는 콘크리트의 재료계수(φc)를 적용하여 안전율을 확보하는 것이 가장 큰 차이점이다(Fig. 10). Eqs. (2) 및 (3)은 한계상태설계법을 활용할 때 도출되는 압축력과 설계 휨강도를 나타낸 것이다. 한편, 강도설계법은 공칭 휨강도에 최외단 인장철근 변형률에 따른 강도감소계수(φ)를 취하여 부재의 안전율을 확보한다. Eq. (4)는 강도설계법을 적용한 설계 휨강도의 산출식이다.

여기서, η는 콘크리트 등가 직사각형 압축응력 블록의 크기를 나타내는 계수, fck는 설계기준 압축강도, a는 등가 직사각형 압축응력 블록의 깊이, b는 부재의 폭, d는 부재의 유효깊이를 의미한다.

Table 4는 보 부재의 실험결과값과 예측값을 나타낸 것이다. 강도설계법과 한계상태설계법에 의한 시험체 별 공칭휨강도는 동일한 값이 나타났으며, 이는 모두 실험결과값보다 낮은 수치이다. 실험결과값 대비 공칭휨강도의 평균 비율은 약 0.78로 산출되었으며, 국내에서 활용되고 있는 강도설계법과 한계상태설계법은 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 실제 휨강도를 모두 과소평가하고 있다. 설계 휨강도의 경우, 강도설계법을 적용한 실험결과값 대비 예측값의 비율은 0.59-0.73 수준, 한계상태설계법을 적용한 실험결과값 대비 예측값의 비율은 0.62-0.75 수준으로 유사한 결과가 나타났다. 이를 통해, 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 휨 설계 시 한계상태설계법을 적용하여 안전율을 확보하는 방안은 합리적인 것으로 판단된다.

4. 결 론

본 연구에서는 탄소나노튜브를 고강도 경량 시멘트 복합체에 혼입하여 구조 부재의 휨 특성을 실험적으로 평가한 후 현행 설계기준과의 적합성을 비교하였다. 본 연구의 범위 내에서 얻은 결론은 다음과 같다.

1) 휨 철근비의 증가는 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 초기 강성 및 최대 하중을 증가시켰으며, 초기 강성은 1.9-3.6 시험체에서 최대 46.9% 향상되었다.

2) 전단 경간비의 감소는 경사인장균열의 진행을 억제하기 때문에, 1.3-2.7 시험체의 최대 하중은 1.3-3.6 시험체에 비해 약 10.9% 증가하였다.

3) 동일한 전단 경간비에서 휨 철근비가 증가할수록 연성 능력이 감소하였지만, 탄소나노튜브 혼입 고강도 경량 시멘트 복합체는 최소연성지수 2를 만족하였다.

4) 보 부재의 실험결과값과 공칭휨강도의 비율은 모두 0.86 이하로 도출되어 국내 설계기준은 보수적인 것으로 나타났다.

이상을 종합하여 볼 때, 탄소나노튜브 혼입 고강도 경량 시멘트 복합체는 적절한 연성을 확보하여 구조 휨 부재에 적용할 수 있을 것으로 판단된다. 하지만, 기존의 전단 설계기준은 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 특성을 반영하지 못하는 것으로 나타났기 때문에 실제 적용을 위해서는 경량소재의 영향이 고려된 전단 설계기준에 대한 검토가 선행되어야 한다. 추가적으로, 본 연구에서는 휨강도 예측 시 설계기준에 제시되어 있는 콘크리트의 압축응력-변형률 관계를 활용하였는데, 실제 재료실험을 통해 획득한 탄소나노튜브 혼입 고강도 경량 시멘트 복합체의 압축응력-변형률 관계를 적용할 경우 예측의 정확성이 더욱 향상될 것으로 기대된다.

감사의 글

본 연구는 국토교통부/국토교통과학기술진흥원의 지원(과제번호 RS-2020-KA156177)으로 수행되었습니다. 이에 감사드립니다.