원자력발전소의 비상냉각수 주입을 위한 초고압 펌프시스템 개발에 관한 연구

A Study on the Development of the High Pressure Pump Systems for Emergency Coolant Injection of a Nuclear Power Plant

Article information

Abstract

원자력발전소에서 발생하는 사고는 원자로 정지를 유발함과 동시에 안전정지 또는 사고완화 기능을 수행하는 다수의 기기를 손상시킬 수 있어 원자력발전소에 적지 않은 영향을 줄 수 있다. 일반 건축물이나 산업설비에서 발생하는 사고와는 달리 원자력발전소의 사고는 노심손상확률이 다른 유형의 사고보다도 높게 나타나기 때문이다. 설계기준을 초과하는 자연재해 등으로 장기적인 전원 상실, 필수 냉각원 상실에 따른 중대 사고시 사고완화를 위해 비상냉각수 주입, 충수 및 이송 목적의 성능과 이동성을 만족하며, 지진 발생시 내진건물 내에서도 안전하게 고정될 수 있도록 설계된 초고압 회전 용적형 펌프가 적용된 초고압 펌프시스템을 설계하였다. 초고압 펌프시스템은 지상탱크(또는 지하 탱크 및 지하 저장조)로부터 원자로의 증기발생기와 사용후 연료저장조로 비상냉각수 공급의 용도로 사용 될 수 있을 것이다.

Trans Abstract

The accident that occurred at nuclear plants causes a shutdown. At the same time it can damage a number of the devices to perform the safety stop or accident mitigation. It can give considerable effects in a nuclear power plant. Unlike the accidents that occur in the general buildings and industrial facilities, accidents in nuclear power plants are the probability of core damage appeared to be higher than other types of accidents. When long-term power loss, serious accident due to loss of mandatory cooling source caused by a natural disaster that exceeds the design basis occur, it inject Emergency coolant on to alleviate the accident, it meet make-up water, transport and mobility, we designed the high pressure pump system applied to a high-voltage rotary positive displacement pump is designed so that it can be securely fixed within seismic building in an earthquake. Ultra-high pressure pump system can be used for the purpose of emergency cooling water supplied to steam generator and spent nuclear fuel storage of a nuclear reactor from the ground tank (or underground tanks and underground storage tank).

1. 서론

2011년 3월 11일 발생한 후쿠시마 원전 사고는 원자력 발전을 이용하는 많은 국가들에 경각심을 일으키기에 충분하였다. 이로 인해 전 세계적으로 ‘탈원전’바람을 일으키기도 하였다.현재 우리나라는 고리 원전 1~4호기, 신고리원전 1~2호기, 한빛원전 1~6호기, 한울원전 1~6호기, 월성원전 1~4호기, 신월성원전 1~2호기 등 24기의 원자력발전소가 가동 중이며, 원자력발전소 의존도가 높고 대체할 발전소가 부족한 상황이다.

후쿠시마 원전은 사고후 냉각능력이 상실되면서 연료봉의 과열, 냉각수의 수위저하, 연료 피복관의 용융, 수소 발생, 격납용기 압력상승의 과정이 진행되었다. 사고 이후 1호기의 격납용기 압력은 설계강도의 1.5 배에 달했고, 이 때문에 대량의 방사성 물질이 대기에 누출될 위험이 있음에도 불구하고 압력을 낮추기 위해 내부의 공기를 대기로 배출하는 작업이 긴급하게 실행되었다. 초기 며칠 동안 1~4 호기에서 원자로건물의 수소폭발억제pool 손상, 사용후 핵연료 수조 부근의 폭발, 기타 상세 불명의 증기 등이 연발하여 일본을 긴장시켰지만, 원자로와 사용후 핵연료 저장 수조를 냉각시키거나 방수(해수, 나중에 더 안전한 담수)가 각종 차량 등에 의해 투입되며, 그 후 냉각 작업의 일부가 임시 펌프에 의해 수행되는 등 상황이 안정되기 시작하였다.

우리나라의 원자력발전소에서 설계기준을 초과하는 자연재해 등으로 장기 전원상실, 필수 냉각원 상실에 따른 중대사고시 사고완화를 위해 비상냉각수 주입, 충수 및 이송 목적의 성능과 이동성을 만족하며, 지진 발생시 내진 건물 내에서 안전하게 고정될 수 있도록 내진설계된 시스템을 개발하였다. 본 시스템은 후쿠시마 원전사고의 사례에서 볼 수 있듯이 냉각 및 방수를 함으로써 사고에 효과를 볼 수 있는 시스템의 필요에 의해 개발되었다.

발전소 보조건물 외벽에 설치되는 원자로, 증기발생기 비상냉각수 주입 연결구(건물외벽)에서 요구되는 압력(1.5 MPa)을 충족하기 위한 공급수원(저장탱크 등)으로부터 주입 연결구까지의 손실을 고려하여 최저 흡인원에서의 토출압 2.0 MPa의 조건에서 500 GPM 이상의 성능 요건을 가지는 조건으로 초고압 용적형 펌프를 개발하였다. 이렇게 개발된 펌프시스템은 압력이 늘어나도 유량의 감소폭이 원심펌프에 비해 상대적으로 적은 특징이 있다. 본 연구에서는 개발된 초고압 용적형 펌프를 원자력발전소에 맞게 시스템화하여 개발하였다(Min et al., 2015).

2. 초고압 용적형 펌프의 최적화 시스템

2.1 설계 조건

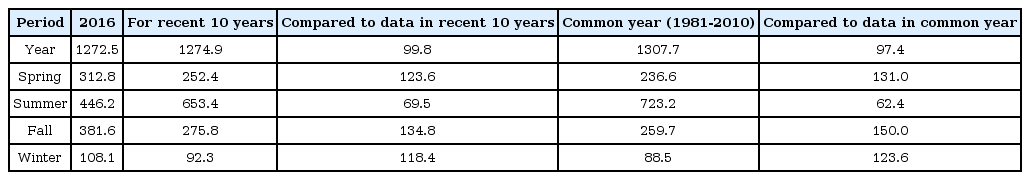

본 초고압 용적형 펌프는 비상시 냉각수 주입 및 충수를 목적으로 하며, 정격 이하 및 최대 유량까지 어느 운전점에서도 연속운전이 가능하다(Min et al., 2015). 공급받는 계통의 과압으로 유량이 형성되지 않는 shut-off 조건에서도 안전상태유지 또는 연속 운전이 가능토록 재순환 miniflow 유로를 설계에 반영하거나 사용자의 안전을 보호하기 위하여 안전상태에서 엔진 연속운전이 가능하도록 전자클러치를 사용하여 자동으로 on/off 되도록 설계하였다. 저수조로부터의 냉각수 흡입을 위하여 외부전원 없이 자흡 흡상고 8 m 이상(지면 기준)의 별도의 진공펌프 없이 회최고압 회전용적형 펌프 자체만으로도 자흡식 성능이 가능하다(Park et al., 2015). 저장탱크로부터 공급 연결되는 배관노즐 크기는 4인치로 하며, 흡입호스는 직경 4인치, 길이 20 m(5 m×4개)로 연결 끝단은 커플링 형식으로 설계 공급한다. shutoff 상태의 최대압력은 제시된 어느 흡입압력 조건에서도 출구관 또는 출구배관으로 사용하고자 하는 소방법 규정에 따른 이중피 소방호스 65A(2.5인치) or 100A(4인치) 사용 및 발전소 계통 배관계에 영향이 없도록 설계하며, 펌프설비에 과압 보호를 위해 전자클러치를 사용하여 이상 압력시 자동으로 on/off 되도록 설계하였다(Joo et al., 2015). Table 1은 원자력 발전소에 적용되는 펌프의 성능 요건을 나타내었다.

실외에 설치할 수 있도록 모든 배관은 혹한기에도 동파 방지를 위하여 보온재를 덮거나 필요 시 적정한 온도를 유지할 수 있는 히팅 장치 등의 설비를 갖추고 있다. 또한 혹서 및 우천시에도 기동 성능 및 운전 성능이 확보되도록 하였다. 또한, 드레인밸브를 설치하여 펌프 내부 및 배관에 있는 물이 모두 빠질 수 있게 설계하였다(Min et al., 2015).

펌프 베어링은 강제 오일 윤활 방식을 채택하였다. 또한, 윤활유의 유위 확인을 위해 Sight Glass를 설치하였다. 아울러 옥외 사용조건을 고려하여 우천시 물의 유입, 먼지나 이물질의 유입방지설계를 하였다(Kwon et al., 2015). 정비의 용이성을 고려하여 펌프실 내부 출입이 용이하도록 설계하며, 베어링 및 Seal 등 소모성부품의 교체가 용이하도록 내부 설계를 하였다.

펌프 입·출구 측에 압력계를 설치하며, 출구 측에는 전자식유량계 1세트를 설치하여 사용자가 유량에 대해 파악하기 용이하도록 설계하였다.

유체가 접하는 부분은 해수 사용에도 내구성에 문제가 없도록 도료 KEMP ZZF1 40 μm를 사용하여 코팅을 하며 높은 압력에도 손상이 가지 않도록 하였다. 모든 Bolt, Stud 및 Nut는 내부식성 코팅 또는 내부식성 재질을 적용하였다. 펌프의구성품과 각각의 재질은 Table 2에 나타내었다.

지진 7.0 강도에서도 버틸 수 있도록 내진건물 내에 고리를 걸어 고정시킬 수 있도록 하였다. 또한, 적재된 디젤엔진 구동펌프의 부품은 교환이 용이하도록 예비부품 준비와 함께 커버 안으로 출입이 용이하게 설계하였다.

출구 배관 측은 유량공급헤더가 펌프 출구 모관과 플렌지형식으로 연결하며, 공급 헤더에는 3개 Line의 65A 소방호스와 1개 Line의 100A 소방호스가 연결 가능하도록 노즐별 유량조절밸브와 소방호스 연결구를 설치하였다. 샤프트 및 기어박스는 엔진의 동력을 펌프로 전달하는 장치로서 장시간 작동하여도 내구성에 문제가 없는 충분한 강성의 재질로 설계하였다. 또한, 모든 Bolt 및 Nut는 내부식성 코팅 또는 내부식성 재질을 적용하였다.

엔진과 펌프를 연결하는 기어 박스의 비율은 2:1 비율(입력측 : 1,800 rpm, 출력측 : 900 rpm)로 하며 수평형 1축 방식을 택하였다. 회전부분 및 고온발생 부분은 조작하는 사람이 해를 입을 위험이 없도록 디젤엔진구동펌프 전체를 안전 커버를 씌워 사용자를 보호하였다. 진동 등에 의하여 나사 조임 등 헐겁게 되기 쉬운 부분에는 헐거움을 방지할 수 있도록 노드락 와셔를 사용하여 풀림 방지 시공을 하며, 내식성 재질을 사용하여 제작하였다.

2.2 시스템 구성

초고압 용적형 펌프의 구성요소는 Fig. 1에 나타낸 바와 같다(Han et al., 2015).

(1) 하우징 커버: 로터 및 기어, 베어링 등이 장착되는 공간으로 맞물려 회전하는 로토와 접촉하며 밀폐용적을 발생시키는 공간을 형성시킨다.

(2) 기어: 구동 엔진의 동력을 로터에 전달하며 메인기어와 서브기어가 있다.

(3) 씰: 가압된 유체의 누설을 막고 윤활유의 펌프 하우징 내부 유입을 방지한다.

(4) 로터 샤프트: 로터가 장착된 축으로 기어로 연결하여 엔진의 동력을 로터로 전달시킨다.

(5) 베어링: 로터 샤프트를 축 방향 또는 축 직경 방향으로 지지하며 회전한다.

초고압 용적형 펌프의 세부 기술 데이터 중 상용방수는 530 gpm(2,000 lpm) 이상 at 1.5 MPa이며, 고압방수는 500 gpm(1,800 lpm) 이상 at 2.0 MPa, 흡입수두는 수직 8 m 이상(NPSHr 2.5 이하)이다.

초고압 용적형 펌프는 로터의 회전에 의한 주기적인 용적의 변화를 이용하는 펌프로 고압, 고유량을 동시에 만족하며 로터의 저속 및 고속 회전에 따라 큰 변화없이 일정하게 상대적으로 높은 펌프 효율을 유지할 수 있는 장점을 가진다. 현재 많이 사용되고 있는 원심펌프와는 달리 별도의 진공펌프가 없이도 자흡 성능을 가지고 있으며, 비교적 단순한 구조로 인하여 경량화, 소형화가 가능한 특성을 자기고 있다.

초고압 용적형 펌프는 서로 맞물려 연동하여 회전하는 2개의 로터의 회전에 의해 발생하는 펌프케이스와 회전체간의 용적의 변화만큼 유체를 유입하고 유출하는 구조로 되어 있다. 유체의 정량 이송을 위해 로터와 펌프케이스 사이가 밀폐구조를 형성한다. 초고압 용적형 펌프는 유체를 높은 압력으로 이송할 수 있으며, 압력의 변동에 따라 유량의 변동이 적은 정량 토출이 가능하며 부수적 흡상장비가 필요한 원심펌프와는 달리 자체적으로 유체의 흡상이 가능하다.

Fig. 2는 초고압 펌프 시스템의 구성을 나타내는 것이다. 엔진은 강제 압송방식을 사용하며, 오일펌프는 기어 구동방식을 선택하였다. Engine cooling system은 강제순환식 방식을 적용하였다. 펌프 유량과 압력 조절이 디젤 엔진 회전수에 의해 가능하도록 RPM 레버를 중앙집중식 제어반에 설치하였고 펌프 유량은 20 Bar일 때 1,800 L/min 이상의 유량이 나올 수 있도록 펌프 효율 0.6%일 경우, 최소 요구되는 마력인 140 HP의 25% 이상 출력을 가진 엔진을 적용하였다. 또한, 엔진over-speed에 대한 자동정지를 위한 보호 기능을 확보하였다. 엔진보호를 위한 윤활유 저압력 및 냉각수 고온 등에 대한 경보신호도 갖추었다. 엔진 연료 공급을 위한 연료탱크는 100%출력시 8시간 동안 운전이 가능할 수 있도록 260 L 이상의 용량의 연료통을 설치하였으며, 운전 중 연료 보충이 용이하도록 접근하기 쉬운 곳에 연료통을 설치하였다.

3. 성능 시험

3.1 성능 시험 분류

본 연구에 개발한 펌프의 성능 시험을 위해 과속도 시험, 엔진 연속 기동 시험, 저유량 시험, 72시간 연속 시험, 흡상능력시험 등을 실시하였다.

3.2 과속도 시험

과속도 시험은 시스템 작동시 엔진의 RPM이 정해진 스펙보다 상승하여 모터에 부하가 걸리는 것을 막기 위해 스스로 엔진시동을 멈추게 하는 시험으로 시스템의 안전성을 시험하는 것이다. 엔진의 RPM(2,300 RPM)을 Fig. 3의 엔진 쓰로틀레버로 과 작동시켜 5회 시행하였다. 총 5회 진행하였고 과 RPM시 정해진 셋팅 값대로 엔진이 shutoff 되었음을 확인하였다.

3.3 엔진 연속 기동 시험

엔진 연속 기동 시험은 Fig. 3의 엔진 키 스타트를 5회 시도하여 5회 이내에 작동하면 성능시험에 합격하는 것을 기준으로 삼았다. 5회 시도하여 엔진시동여부, 연료탱크 유면(20% 이상 유지), 윤활유 유면(12~15.5), 냉각수 온도(120°C) 등을 확인하였고, 정상 상태로 작동되는 것을 확인하였다.

3.4 저유량 시험

저유량 시험은 원자로 가동시 채워진 냉각수의 증발을 상정하여 하는 시험으로 엔진회전수 720 RPM, 토출 압력 1.9MPa, 토출 유량 876 L/min의 조건으로 1시간 진행하였고, 5분 단위로 토출 압력, 토출 유량, 수조온도, 기어 커버 온도, 펌프 회전수를 확인하였다. Fig. 4~Fig. 9는 각각 시간의 변화시 토출 압력, 토출 유량, 저수조 온도, 기어 커버 온도, RPM, 냉각수온도의 변화를 나타내는 그래프이다.

토출 압력은 1.8~2.0 MPa 사이의 범위 내에서 벗어나지 않고 안정하게 작동하는 것을 확인하였고, 토출 유량은 시간이 지남에 따라 약간의 감소가 있었지만, 장시간 운용하여도 변화가 거의 없음을 보여준다. 또한, 1시간의 펌프 운용 동안에 저수조의 온도 변화가 없음을 확인하였다.

기어 커버 온도는 시험 초기에는 급격한 상승을 보이지만, 5~10분 경과시부터 60~65°C의 온도가 유지됨을 확인하였다. 냉각수 온도 또한 펌프의 운용시 온도가 일정수준을 유지하여 과열에 의한 펌프 이상이 생기지 않음을 확인할 수 있다. 시간이 지나도 일정한 RPM을 유지하는 것 또한 확인할 수 있다.

3.5 72시간 연속 시험

초고압 용적형 펌프의 내구성능 검사를 위해 Fig. 10~Fig. 11과 같이 72시간(3일) 운전시 이상 유무를 판단하였다. 흡상고 3 m, 유량 1,892 L/min 이상, 압력 2.0 MPa의 조건에서 시간의 변화에 따라 압력, 유량, 저수조 온도, 기어커버 온도, 펌프회전수, 냉각수 온도 등을 확인하였다. 시작 후 8시간까지는 1시간 단위로 측정하였고, 이후로는 16시간, 24, 32, 40, 48, 56, 64, 72시간 경과시 측정하였다.

Fig. 12~Fig. 17은 각각 시간의 변화시 토출 압력, 토출 유량, 저수조 온도, 기어 커버 온도, RPM, 냉각수 온도를 나타내는 그래프이다.

토출 압력은 2.0~2.2 MPa 사이의 범위 내에서 벗어나지 않고 안정하게 작동하는 것을 확인하였고, 토출 유량은 시작시 변동이 있었지만 일정한 것을 확인하였다. 저수조의 온도는 초기에 일정부분 상승하였지만, 18~20 °C에서 온도가 유지됨을 확인하였다. 기어 커버의 온도도 30~35 °C 정도의 온도가유지됨을 확인하였다. 72시간 동안 과열에 의한 문제가 없음을 확인할 수 있었다.

또한, RPM과 냉각수 온도도 일정하게 유지되어 안정된 펌프 운용을 확인하였다. 72시간 연속 시험을 통해 펌프시스템의 장시간 운용시에도 이상 없음을 확인하였다.

3.6 흡상능력 시험

원자력발전소에서 사용하고 있는 저수조가 8 m이고, 저수조 최하층에 적체되어 있는 불순물 등을 고려해 Fig. 18과 Fig. 19에 나타낸 바와 같이 7 m 흡상능력 시험을 진행하였다. 현재 연구용으로 보유하고 있는 소방차량 상부에 구조물을 설치하여 7 m 높이를 셋팅하였다.

흡상고 7 m, 유량 1,920 L/min 이상, 압력 2.0 MPa의 조건에서 앞서의 시험과 마찬가지로 시간의 변화에 따라 압력, 유량, 저수조 온도, 기어커버 온도, 펌프회전수, 냉각수 온도 등을 확인하였다.

Fig. 20~Fig. 25는 각각 시간의 변화시 토출 압력, 토출 유량, 저수조 온도, 기어 커버 온도, RPM, 냉각수 온도를 나타내는 그래프이다.

토출 압력은 1.9~2.2 MPa 사이의 범위내에서 벗어나지 않고 안정하게 작동하는 것을 확인하였고, 토출 유량도 일정한 범위내에 있는 것을 확인하였다. 저수조의 온도는 초기에 일정부분 상승하였지만, 5~8°C에서 온도가 유지됨을 확인하였다. 기어 커버의 온도도 42~45°C의 온도가 유지됨을 확인하여 과열에 의한 문제가 없음을 알 수 있었다. 또한, RPM과 냉각수 온도도 일정하게 유지되어 안정된 펌프 운용을 확인하였다. 흡상능력시험을 통해 펌프시스템의 운용시 실제 원자력발전소의 저수조 조건에 적용하여도 이상 없음을 확인하였다.

4. 결론

설계기준을 초과하는 자연재해로 인해 원자력발전소는 장기 전원상실, 필수 냉각원 상실에 따라 원자로 폭발이라는 중대사고로 이어질 수 있음을 일본 후쿠시마 원전사고로부터 인지할 수 있었다.

본 연구에서는 원자력발전소의 사고발생시 대응대책으로 비상냉각수 주입, 충수 및 이송 목적의 성능과 이동성을 만족하며, 지진 발생시 내진 건물 내에서 안전하게 고정될 수 있도록 내진설계된 시스템을 제안한다. 초고압 용적형 펌프를 시스템에 도입하여 최저 흡인원에서의 토출압 2.0 MPa의 조건에서 500 GPM 이상의 성능 요건을 가지는 조건으로 원자력발전소에 적용이 가능한 초고압 용적형 펌프를 개발하였다. 이에 시스템의 적용여부를 확인하기 위해 아래와 같은 다양한 시험을 진행하여 다음과 같은 결론을 도출할 수 있었다.

1. 과속도 시험을 통해 시스템의 정해진 스펙보다 과부하 작동시 자동으로 정지되는 것을 확인하여 안전성을 확보하였다.

2. 엔진 연속 기동 시험은 엔진 키 스타트를 5회 시도하여 5회 이내에 작동하면 성능시험에 합격하는 것을 기준으로 삼았고, 정상 상태로 작동되는 것을 확인하였다.

3. 저유량 시험을 통해 원자로 가동시 채워진 냉각수의 증발을 적절히 보충해 줄 수 있는 성능도 갖추고 있다는 것을 확인하였다.

4. 72시간 연속 시험은 원전 사고에서의 극한 상황을 상정하여 진행하였으며, 대다수의 성능지표에서 최초 목표로 설정했던 토출압과 유량이 충분함을 확인하였다.

5. 흡상능력시험을 통해 원자력발전소 내의 저수조에서도 충분한 압력과 유량을 보여줌을 확인하였다.

6. 이상과 같은 다양한 시험을 통해 원자력발전소의 사고시 비상냉각수 주입 등 다양한 성능을 가지고 있고 실제 적용되었을 때 무리 없이 작동함을 확인할 수 있었다.

감사의 글

본 연구는 국민안전처 소방안전 및 119구조·구급기술연구개발사업(NEMA-차세대-2014-48)의 연구비 지원으로 수행되었습니다.