합성 나무류의 연소특성에 관한 연구

Study on Combustion Characteristics of Composite Wood Flow

Article information

Abstract

본 연구는 건축별 실내외에서 주로 쓰이고 있는 재료로 집성판, MDF, 미송합판 및 코어합판, 나왕방부목의 구조와 연소특성을 분석하였다. 각 재료별 착화특성을 보면 접착제가 함유된 집성판 외 3종은 두께·무게에 따라 비교적 일정한 착화시간, 화염지속시간, 소염시간을 보였다. 난연 약제가 함침된 나왕방부목만은 상대적으로 길게 나타났다. 평균열방출율과 최대열방출율 시간의 크기는 집성판, MDF, 미송합판, 나왕방부목, 코어합판 순서이다. 최대열방출은 미송합판, MDF, 집성판, 코어합판, 나왕방부목 순서이다. 총열방출량 은 나왕방부목, 집성판, MDF, 코어합판, 미송합판 순으로 나타났다. 총연기방출량은 MDF가 가장 많은 160.3 mm2/mm2로 집성판은 125.2 m2/m2를 보였다. 탄소배출량은 CO값이 0.01 kg/kg~0.03 kg/kg, CO2값은 1.6 kg/kg~1.8 kg/kg, 잔유물은 나왕방부목만이 79.2 g 으로 비교적 많은 잔유물을 나타내었다. 본 연구는 건축 내외장재의 화재 안전성 향상 등의 기초 데이터로서 활용하는데 매우 유용할 것으로 판단된다.

Trans Abstract

This study mainly analyzed the structure and combustion characteristics of the material used in Glued laminated board, MDF, plywood-Douglas Fir and core plywood, lauan retardant in the indoor and outdoor architectural kinds. In looking at the ignition characteristics of each material, laminated board containing adhesive Glued and three kinds showed relatively constant ignition time, the flame duration and anti-inflammatory hours, depending on the thickness and the weight. Only lauan retardant impregnated flame-retardant agent has long appeared relatively. The average size of a mean HRR and the peak HRR time order is Glued laminated board, MDF, Douglas Fir plywood, lauan retardant, and core plywood net. The order of maximum heat dissipation is Douglas fir plywood, MDF, Glued laminated board, core plywood, and lauan retardant. The order of total heat release is lauan retardant, were Glued laminated board, MDF, plywood core, and Douglas fir plywood net. The total smoke release showed the MDF the most 160.3 mm2/mm2 and Glued laminated board 125.2 mm2/mm2. Carbon emissions is that CO value is 0.01 kg/kg~0.03 kg/kg, CO2 value is 1.6 kg/kg~1.8 kg/kg, residues showed the only lauan retardant 79.2 g as a relatively large number of residues. This study is expected to be useful for utilizing a data base, such as improved fire safety of the building interior and exterior materials.

1. 서론

최근 건축 시공시많이 쓰이는 자재로합성 나무류가 많이 사용되고 있는데 이는 순수 나무류보다 저렴하고 시공하기 편리하며 여러 자재를 선택해 사람들의 기호에 맞추어 깔끔하게 시공 설치되기 때문이다. 그러나 화재에 취약해 한 번 불이 붙으면 높은 화기에 노출되어 진화하기 어려움이 많다. 특히 합성 나무류 제조에 쓰인 화학약품, 접착제, 난연제 등의 높은 열원으로 인해 진화와 2차적인 유해가스에 의한 피해를 생각 안 할 수 없는 실정이다. 따라서 건축물에서의 화재 사고 시 화염 및 연기의 확산을 방지하기 위해서 마감 재료에 대한 연소성능 실험 및 등급분류가 실시되고 있으며 국내에서는 콘칼로리미터 실험법 및 불연성 실험법에 의해 측정된 열방 출률 등에 의해 불연/준불연/난연재료로 구분하고 있다(Ministry of Transportation, 2015). 미국의 경우 IBC 에서는 ASTM E 84 혹은 UL 723 에 의해 측정된 마감 재료의 화염확대 및 연기확산지수를 통해 연소성능을 분류하고 있다(ICC 2012). 2013 년 전국 건축물 용도별 비중을 보면 주거용 66%, 상업용 17%, 공업용 4%, 교육·사회용 3%, 기타 10% 로 나타났다(Ministry of Land, Infrastructure and Transport, 2015). 최근에 간편하고 빠르며 시공비가 적게 들어가는 주택이나 공장(창고)을 짓는 것이 대세이다. 이러한 장점이 있는가 하 면 한번 화재에 노출되면 짧은 시간에 큰 불로 확산되기 쉽고 진화하려 해도 물이나 소화 약제가 직접 화재부위에 침투할 수 없어 속수무책이다. 화학물질로 함침된 합성 나무류로 마감되어 있는 관계로 화재에 매우 취약할 수밖에 없는 형편이 다. 이때 매우 높은 열과 유독가스로 인해 접근조차 힘든 형편이다. 화재 시 열, 유독가스, 연기에 의한 피해로 대별할 수 있는데 이중 유독가스에 의한 질식사가 주류를 이룬다. 특히, 시공이 간편하고 공기가 빠르며 가격도 저렴한 패널타입의 화학물질이 함침된 합성 나무류가 잘 연소하는 마감재로 쓰이면서 더욱 화재확산과 유독가스에 취약할 수밖에 없다.

최근 들어 화재분야에서도 기존의 사양규격에서 성능규격(performance based standard)으로 변하고 있고 현재 다양한 형 태의 화재실험 FTIR(Fourier Transform Infrared Spectrometer)를 부착하여 동시에 연소가스를 분석하고 분석된 연소가스 데이터를 정량적으로 제시함으로서 방재 대상물의 위험성평가에 적용하는 연구가 세계적으로 활발히 진행되고 있다(Lee et al., 2005).

따라서 본 연구에서는 건축 재료로 쓰이고 있는 화학물질이 함침된 합성 나무류(5종)의 각각의 구조와 연소특성을 분석, 연구함으로써 보다 더 화재로부터 안전한 건축물재료로 활용 하는 기초자료를 제시하고자 한다.

2. 연구내용 및 방법

2.1 실험재료

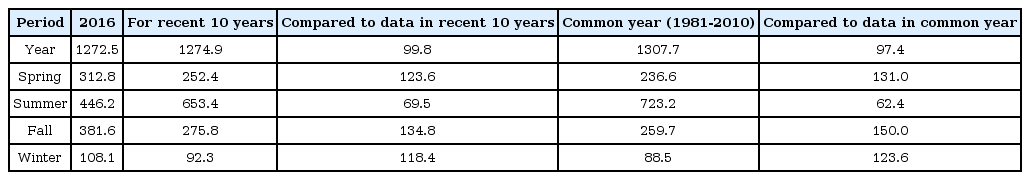

본 연구의 재료 선정은 주택과 공장(창고)의 주재료인 화학 물질이 함침된 합성 나무류 5종(집성판, MDF, 미송합판, 코어합판, 나왕 방부목)을 선정하였으며, 기존의 농가와 창고를 철거한 후 수집한 재료로 연구의 실질적 현실성을 주고자 그 대로 사용하였으며, 합성 나무류의 고유 연소특성을 고찰하기 위하여 별도의 가공처리는 하지 않고 조습조건 또한 고려치 않았다. Table 1 의 실험에 사용된 재료를 제시하였다.

2.2 시편 제작 및 분석방법

2.2.1 연소특성 분석

연소특성 실험을 위해서는 현재 국내 건축법 시행령에서 정 의하고 있는 불연재료, 준불연재료, 난연재료를 평가할 수 있는(Kim et al., 2012)콘칼로리미터 시험기(Fire testing technology, GB/Dual Cone 2000)를 이용하여 발열량특성, 착 화특성, 탄소배출량 특성 등을 분석하였다.

시편 제작은 KS F ISO 5660-1 규격에 의해 규격은 가로, 세로 각각 100±1(mm)인 정사각형으로 하여 두께가 50 mm 이하인 제품은 그 제품의 두께대로 시험을 실시하였다. 두께가 50 mm 를 초과하는 제품은 비 노출면을 절단하여 두께를 50 mm 로 감소시켜 시편을 준비하였다. 제품에 불규칙한 표면 이 있는 경우에는 표면 중 가장 높은 지점이 시편의 중앙에 위치하도록 시편을 절단하고(KS F ISO 5660-1(2003), 화학 물질이 함침된 합성 나무류 5종 일부 시편은 있는 그대로 두께로 조건에 맞추어 시편을 제작하였다. 복사열 조건은 50 kW/m2로 하였으며, 결과 값은 선정된 복사열 크기에서 각각의 노출면에 대하여 3회 시험을 실시하여 평균값을 대표값으로 사용하였다.

금번 콘칼로리미터 실험에서는 화학물질이 함침된 합성 나무류인 집성판, MDF, 미송합판, 코어합판 및 나왕방부목으로 이들의 착화특성, 발열량 특성, 동적 연기(발연량)특성, 탄소 배출량 및 잔유물 등을 고찰하였다.

2.2.2 구조 분석

각 시험편의 구조를 알아보기 위하여 주사전자현미경(SEM, HITACHI S-3500N Scanning Electron Microscope)을 이용 하였다. SEM은 집광렌즈(condenser lens)와 대물렌즈(objective lens)를 가지고 있으나, 광학현미경이나 투과전자현미경(TEM)처럼 빛의 법칙에 따라서 화면을 형성하지 않고, 전자기렌즈 가 전기가 통하는 시편의 표면에 초점을 형성한 전자빔 spot 을 형성하고 이 spot 이 관찰하고자 하는 시편부위를 주사하여 영상을 형성한다. 이 과정 중에 여러 형태의 radiation 이 발생하지만 SEM에서는 시편의 가장 표면에 가까운 영역에서 발생하는 이차전자(secondary electron)를 이용해 영상을 출력 한다(Jeong et al., 2010).

3. 결과 및 고찰

3.1 일반적인 연소특성

대표적 몇 가지 재료의 일반적인 특징으로 화학물질이 함침된 합성 나무류를 콘칼로리미터의 가열 강도를 50 kW/m2로 화염이 발생 후 완전히 꺼진약 180 초가량을 연소시켜 관찰 해보니 일부 자재 중 집성판, MDF 와 미송합판, 코어합판은 고열로 인해연소된 부위가 뒤틀리며 부풀어 올라왔고 반면 나왕방부목만은 일정하게 탄화가 일어나며 비교적 목질 형태 가 일정한 모습인 검은 숯으로 변하였다(Fig. 1). 이는 집성판, MDF나 미송합판, 코어합판은 나무구조 사이에 화학물질인 접착제가 점착 혼합되어 얇게 판상으로 제작된 것으로 높은 온도에 노출되어 연소된 나무 구조와 화학물질이 혼재 후 타서 고온에 노출되어 나타난 결과로 사료된다. 그러나 나왕방 부목은 실험 재료가 두껍고 조직이 치밀하며 높은 열에 견디는 무기방부약제인 ACQ가 목재 내부에 치밀하게 함침되어 열에 안정한 형태를 보여 그대로 유지하며 재료 내부의 탄화 가 일어나며 나무의 주성분인 셀룰로오스 사이에 난연제인 무기방부약제가 골고루 잘 함침되어 탄화된 모양이 일정하게 가뭄에 논이 갈라지듯이 나타난 현상이라 사료된다.

3.2 착화 특성

합성 나무류인 5종류의 목재에 대한 착화시간(TTI)에 대해 Table 2 에 나타내었다. TTI범위는 31s-45s 인 것으로 나타났으 며, 재료별 약간의 차이가 있음을보여 주었다. TTI이 31s로 가장 낮은 미송합판은 복사열에 노출된 다음 다른 재료들보 다가장 빠른 339s 에 착화되어 31s 동안 유지되다 370s 에소 멸되는 것으로 나타났다. 집성판은 TTI 이 32s 소멸시간이 1022s, MDF 는 TTI가 34s 소멸시간이 634s, 코어합판 TTI 는 36s 소멸시간은 802s 로 나타났으며 나왕방부목의 TTI는 45s 로 복사열에 노출된 다음 비교적 긴 2189s 동안 화염시간을 유지하다 45s후인 2234s 에소멸됨을알 수 있었다. 이는 무기계 난연약제 ACQ(Alkaline Copper Quaternary)때문에 열에 저항을 갖고 있기 때문에 화염지속시간이 긴 것으로 사료된다.

집성판을 비롯한 화학접착재로 만든 재료들은 비교적 화염 지속시간이 짧은 것으로 나타났다. 이와 같이 각 재료별 합성 나무류의 착화시간이 다른 것은 합성 나무류는 인위적 쓰임 새에 따라 제조하는 방법을 달리하며 여러 가지 조건(시간, 압력, 조습 및 약제 등)의 차이와 화학성분이 다르며 제조기 법이 상이한 열분해 속도의 차이에 의해 나타난 결과라 사료 된다. 착화에 영향을 주는 인자들로는 열의 축적, 열전도율, 발열량, 습도(수분), 표면적 등이 있다(Hyun et al., 2003).

착화된 목재는 연소되면서 표면으로부터 내부 쪽으로 탄화 가 진행된다.

3.3 발열량 특성

열방출율은 이러한 연소 과정에서 재료의 잠재적인 화재 위험도와 가연성을 나타내는 중요한 평가지표로 여겨져 왔다. 합성 나무류인 집성판, MDF 등 5종의 열방출율 실험 결과를 Fig. 2 와 Table 3 에 나타내었다.

Fig. 2 에는 복사열 크기 변화에 따른 각 재료(집성판, MDF, 미송합판 및 코어합판, 나왕방부목)의 최대열방출율(Heat Release Rate, peak HRR)곡선을 나타내었다. 또한 최대열방출율 peak HRR(kW/m2)의 각 재료별 비교해보면 집성판이 145.9 kW/m2, MDF가 211.2 kW/m2, 및 미송합판 232.5 kW/m2, 코어합판 123.1 kW/m2, 나왕방부목에서는 122 kW/m2의 값을 나타냈으며 미송합판>MDF>집성판>코어합판>나왕방 부목 순으로 보였다. 평균열방출율 mean HRR(kW/m2)을 살 펴보면 복사열 50 kW/m2일 때 집성판에서 85.5 kW/m2, MDF 에서 80.2 kW/m2, 미송합판 74.2 kW/m2, 코어합판 58.2 kW/m2 나왕방부목에서 68.5 kW/m2 값을 보였다. 따라서 평균 열방출율 값의 크기는 집성판>MDF>미송합판>나왕방부목>코 어합판으로 관찰되었다. 특히 나왕방부목이 미송합판, MDF, 집성판, 코어합판보다 열방출율이 낮은 이유는 앞의 목재들을 만들 때 공통적으로 접착제를 혼합하여 제조하나 나왕방부목 은 무기계 난연약제를 써서 연소를 지연시키는 힘이 다른 재료들보다도 강하기 때문으로 판단된다.

최대열방출율 시간 t peak HRR(s)을 살펴보면 집성판 840s, MDF 는 515s, 미송합판 300s, 코어합판 80s, 나왕방부 목은 100s 로 나타났다.

열방출율은 재료의 표면적당 발생되는 열량을 의미하며 발 생열량의 크기에 따라 화재위험성을 평가할 수 있다(Son, 2015; Lee et al., 2003).

또한 Fig. 3 에는 복사열 크기 변화에 따른 각 재료(집성판, MDF, 미송합판 및 코어합판, 나왕방부목)의 총열방출량(Total Heat Release Rate, THR)을 그래프로 나타내었다. 집성판의 총열방출량(THR)은 99.6 MJ/m2, MDF 는 62.1 MJ/m2, 미송 합판 38.2 MJ/m2과 코어합판 54.5 MJ/m2, 나왕방부목은 123.2 MJ/m2을 나타내었다. 각 재료별 총열방출량(THR)은 난연 방부약재가 함유된 나왕방부목>집성판>MDF>코어합판>미송합판 순으로 나타났으며, 이상의 재료들 중 하나인 MDF 도 목질재료를 주원료로 하여 화학약품 처리 후 고온에서 섬유질만을 추출해낸뒤 합성수지 접착제로 결합시켜 성형·열압하여 만든 밀도 0.4~0.8 g/cm³ 의 목질판상 제품으로서 이상의 재료들도 화학접착제를 얼마나 함유했느냐에 따라 총 열방출량(THR)의 차이가 있는 것으로 확인되었다(Ministry of environment, 2012). 총열방출량은 연소가 진행되어는 방출로 동안 시험편의 표면에서 발생되는 열량의 총합으로 다른 재료의 표면으로의 화염 확산 가능성을 파악할 수 있게 해 주는 값이다(Lee et al., 2011). 이 값은 열방출율의 최대값보다도 열방출율의 평균값과 더 연관성이 있다고 사료된다.

연소 시 상대적으로 빨리 에너지를 방출하는 재료는 그렇지 않은 재료보다 화재 위험도가 크다고 할 수 있다(Park, 2001).

3.4 동적 연기(발연량)측정

화재 발생 시 목질계의 안전성은 화재조건에 노출되었을 때의 착화성, 열방출율, 화재의 전파 및 연소가스의 유해성으로 평가할 수 있으며 특히 화재에 의한 연기관련 지수는 화재의 전파 및 연소가스의 유해성에 직접적인 영향을 미치고 있어 정확한 연기지수 측정은 화재안전 측면에서 매우 중요한 요 소로서 인식되고 있다(Chung et al., 2010). 연기인자(smoke factor, MW/m2)는 5분이내의 KS F ISO 5660-1의 열방출 특성 실험에서 얻어진 최대 열방출율(PHPP)과 KS F ISO 5660-2 시험에서 얻어진 총 연기 발생율(TSR)의 곱으로 실물 화재시험에서 발생 할 수 있는 연기의 성향을 예측할 수 데이터로서 그 결과를 나타내었다(Babrauskas et al., 1992).

Table 4는 각 재료들의 동적 연기 발연량(Total smoke release, m2/m2)을 나타내고 있는데 TSR 은 단위 면적 당 총 연기 발생량으로서 연기발생은 면적에 비례하기 때문에 면적에 대해서 표준화시킨 값을 사용하고 있으며 각각의 시험에서 각 시료 표면적당 시간의 함수로서 표현되는 연기방출율 값 들의 적분치이다(KS F ISO 5660-2, 2002). Fig. 4 의그래프 를 보면 집성판의 총연기방출량을 살펴보면 125.2 m2/m2, MDF 는 160.3 m2/m2, 미송합판 108.8 m2/m2 및 코어합판 8.1 m2/m2 나왕방부목에서 76.8 m2/m2로 나타났다. 이중에서 코어합판은 나왕방부목을 제외한 화학접착제 혼합 압축 제품 들 중에 유독 연기를 억제하는 경향을 보였으며, 이와 반대로 MDF 가 가장 많은 연기를 방출하는 것으로 나타났다. 이것은 건축물 화재시 많은 연기 방출로 인해 시계를 가려 방향성을 잃게 해 2차적 피해인 대피를 어렵게 해 인명을 상하게 하는 결과를 초래한다. 연기로 인한 발연특성은 연료의 조성과 가열온도, 공급량 등의 연소조건과 관련되어 뜨거운 휘발성 가연성 증기와 가스성분을 방출하게 된다(Marcelo, 1990). 또한 연기 차폐는 비소화 면적(specific extinction area, SEApeak)으로 설명되어진다(Chung, 2009).

3.5 탄소배출량 및 잔유물

Fig. 5~Fig. 6에는 무게를 달리하는 각 재료들의 복사열 크기에 따른 CO, CO2 방출농도 곡선을 나타내었다. 탄소배출 량은 일산화탄소(CO)와 이산화탄소(CO2)의 방출량의 합을 의미하는데 연소 시 산소가 부족하거나 연소온도가 낮으면 완전연소가 일어나지 못하여 일산화탄소를 방출하게 된다. CO의 생성은 불완전연소의 결과로 시험편 표면에 형성된 char가 산소의 접촉을 제한하기 때문에 발생된다(Son et al., 2014).

CO 방출농도는 Fig. 5 에서 나타나 있듯이 모든 재료들이 꾸준한 증감을 보였으며 특히 코어합판이 885s 에서 1.59 kg/kg으로 최대값을 보이다가 급격히 하락하며 1040s 에서 CO의 방출을 멈춤을 나타내었다. 또한 나왕방부목은 CO 방출농도 곡선은 완만한 증감을 보이며 CO의 배출량이 1880s 까지 길 게 배출되었다. Table 4 에서 보듯이 집성판을 비롯한각 재료 별 평균 CO값은 0.01 kg/kg~0.03 kg/kg 의분포값을 나타냈으 나 유독 나왕방부목만은 평균 CO값이 0.003 kg/kg(N/A)의 극미량의 CO의 평균방출량을 나타내었다. 이는 집성판을 비롯한 MDF, 미송합판 및 코어합판은 접착제(화학물질)로 가공된 반면 나왕방부목은 방부약제로 함침되어 나타난 결과로 사료된다. 즉 모든 재료들은 숯의 생성 시 연소표면에 산소를 차단함으로서 탈 수 있는 조연성인 산소가 부족하여 불완전 연소를 일으키기 때문으로 판단된다. CO2는 완전 연소 생성 물로 CO2의 생성량이 높을수록 재료의 중량 감소율이 증가한 다(Chung et al., 2007). Fig. 6 의 각 재료별 CO2의 방출농도 곡선을 비교해보면 집성판이 다른 재료들보다 885s 에서 35.76 kg/kg 으로 최대값을 보였다. 앞서 CO 방출농도와 같이 CO2의 방출농도 곡선도 가장 긴증감을 보이는 것으로 나타났으며 1480s~1530s 최대값을 나타내다가 1880s 까지 CO2방 출이 지속되었다. 또한 각 재료별 평균 CO2값은 집성판 1.7 kg/kg, MDF CO2 1.6 kg/kg, 미송합판 CO2 1.8 kg/kg, 코어합 판 CO2 2.0 kg/kg 값을 나타냈으며, 나왕방부목만이 CO2 1.3 kg/kg 으로 값을 목재는 연소 시 얻어진 숯의 단열효과로 탈 수 있는 연소 지연효과를 나타낸 것으로 사려된다(Fig. 5~Fig. 6). 또한 고온에 연소되고 남은 잔유물을 비교해 보았더니 목재(칩)와 접착제로 제작된 재료(집성판, MDF, 미송합판 및 코어합판)들은 Table 4 을 살펴보면 두께 및 무게 대비 연소 실험 전보다 후의 무게가 일정하게 감소(7.1 g~16.9 g)하는 경향이 났으나 유독 나왕방부목만은 상대적으로 잔유물이 9.2 g 으로 비교적 많은 양의 최종 잔유물이 존재하였다. 이는 난연 약제로 인해 잔류량이 많은 양으로 유지되었다고 사려된다. 나왕방부목은 현재 업계에서 많이 사용하고 있는 무 기 방부약제인 ACQ(Alkaline Copper Quaternary: 구리, 알킬암모늄 화합물)가 과거 CCA 를 대신하여 업계에서 널리 사용 되고 있는데 ACQ의 유해성분의 하나인 동 화합물은 목재 중 에 물에 녹지 않는 안정된 고착성의 동 화합물로 변환되어 목 재에 강하게 고착된다고 Lee(2012)는 하였는데 본 연구에서 도 무기계 난연 약제가 연소를 지연시키는 역할을 충분히 한 것으로 사료된다.

3.6 주사전자현미경(SEM)의 구조 관찰

대표적 건축 재료별 방사단면구조를 관찰하기 위해 몇 가지 재료 중 나왕방부목, MDF 등을 SEM으로 관찰한 구조를 살 펴보니 Fig. 2 에서 보듯이 연소시키기 전 MDF는 연소 전, 후의 다층구조가 거의 무너져 내려 일정 층간 공간이 없어졌음 을 확인하였고 나왕방부목은 내부에 난연 약재가 깊숙이 침윤해 있으므로 고열에도 형태를 유지하고 있음을 보였다. 또 한 목재내의 세포벽 및세포 내강에 정착한 난연재의 모습을 확인할 수 있었다(Fig. 7). 목재는 횡단면, 방사단면, 접선단면으로 나타날 수 있다. 따라서 방부약제는 횡단면상으로 대부 분이 침투하며, 방사단면과 접선단면으로는 거의 침투하지 않 는다.

4. 결론

국내 건축물의 재료로 쓰이고 있는 집성판, MDF, 미송합판, 코어합판, 나왕방부목 5종에 대하여 화재안전성의 기초자료 활용을 위해 열적 특성을 분석해 제안하였다.

첫째, MDF 는 고열로 인해 다량의 접착제가 기포를 발생해 공극을 막고 탄화로 인해 Char 가 형성되었고, 나왕방부목에 서는 목재내의 세포벽 및세포내강에 정착된 난연재의 모습 을 확인할 수 있었다.

둘째, 착화특성으로는 접착제가 함유된 집성판, MDF, 미송 및 코어합판은 두께 대비 무게에 따라 비교적 일정한 착화시 간과 화염지속시간 및 소염시간을 보였으나 나왕방부목만은 착화시간, 화염지속시간 및 소염시간이 상대적으로 길었는데 이는 내부 깊숙이 난연 약제가 침투해 있어 고열에 견디는힘 이 강하다는 것을 확인하였다.

셋째, 평균열방출율과 최대열방출율 시간의 크기는 집성판>MDF>미송합판>나왕방부목>코어합판 순이며, 최대열방출은 미송합판>MDF>집성판>코어합판>나왕방부목 순으로 나타났고 총열방출량은 나왕방부목>집성판>MDF>코어합판>미송합판 순으로 나타났다.

넷째, 총연기방출량은 MDF가 가장 많은 160.3m2/m2로집 성판 125.2m2/m2, 미송합판 108.8 m2/m2, 나왕방부목이 76.8 m 2/m2, 코어합판이 가장적은 8.1m2/m2를 보였는데 총 연기방출량이 클수록 화재 시 어려움이 따름을 확인하였다.

다섯째, 탄소배출량의 CO값은 코어합판이 885s 에서 1.585 kg/kg 으로 최대값이 나타났고, 나왕방부목은 CO의 배출량이 1880s 까지 나타내었고 평균 CO값은 0.01 kg/kg~0.03 kg/kg의 분포값을 보였으나 나왕방부목만이 유독 극미량인 0.003 kg/kg(N/A)을 나타내었다.

여섯째, 탄소배출량의 CO2값은 집성판에서 595s 에서 41.51 kg/kg 으로 최대값을 나타내었다. 또한 평균 분포값은 1.6 kg/kg~1.8 kg/kg을 나타내었고 나왕방부목만이 1.3 kg/kg 분포값을 나타내었다.

일곱째, 잔유물은 집성판, MDF, 미송합판 및 코어합판에서 7.1 g~16.9 g 으로 비교적 일정하게 감소세를 나타냈으나 나왕방부목만이 79.2 g 으로 비교적 많은 잔유물을 보였다.