전산해석을 통한 RC-SC 이종부재 접합시스템 구조거동분석

A Numerical Study on the Structural Behavior of the Connection System between the RC and SC Structures

Article information

Abstract

강판콘크리트구조(SC)가 철근콘크리트(RC) 구조물에 부분 적용될 경우, RC 구조와 SC 구조간의 이종부재 접합부 구간이 발생된다. 선행연구에서는 이종부재 접합시스템인 상단 및 하단 베이스플레이트형 접합시스템을 개발하였으며, 실증실험을 통하여 두 접합시스템의 구조건전성을 확인하였다. 본 연구에서는 전산해석을 통해 두 접합시스템의 구조건전성을 확인하였으며, 해석 및 실험결과 비교를 통해 전산해석모델의 타당성을 검증하였다. 전산해석모델을 활용하여 두 접합시스템의 구조거동을 분석하였으며, 윙플레이트 간격에 대한 해석결과가 향후 최적설계에 적용될 수 있도록 제시하였다.

Trans Abstract

When steel plate concrete (SC) structure is partially applied to reinforced concrete (RC) structures, connecting part between each structure is generated. In previous research, connection systems, such as the top & bottom baseplate-types, were developed and their structural integrity was confirmed with the actual bending tests. In the present study, the integrity of both baseplate types were numerically investigated and verified through the comparison between experimental and analytical results. Using the numerical models, the structural behavior of connection systems is analyzed. This research suggests the analysis results on the wingplate spacing in this study be able to apply the future optimal design.

1. 서론

세계적으로 원자력발전소 내 강판콘크리트(Steel plate Concrete, 이하 SC) 구조 시공사례는 점차 증가하고 있는 추세이다. 우리나라를 비롯하여 일본, 미국, 유럽에서는 SC구조 기술기준 개발을 추진 중이며, SC구조와 관련하여 설계, 제작 및 시공분야에서 기술적 진보를 거듭하고 있다(Lee and Nam, 2014). 국내 원자력발전소는 신고리 3,4호기에 비안전관련 구조물로 분류된 AAC D/G(Alternate AC Diesel Generator) 건물 상부 층에 SC구조를 적용하였으며, 향후 건설 예정인 신 고리 5,6호기 및 신한울 3,4호기에서도 SC구조를 점진적으로 확대 적용할 예정이다. 해외 노형 중 SC구조를 가장 적극적으로 개발하여 적용하고 있는 AP1000(웨스팅하우스社) 노형은 중국 싼먼 1,2호기, 하이양 1,2호기와 미국 Vogtle 3,4호기, V.C Summer 2,3호기 등 총 8 호기의 안전관련 구조물에 SC 구조를 적용하였다.

원자력발전소 건물에 SC구조를 부분 적용할 경우 철근콘크리트(Reinforced Concrete, 이하 RC) 기초와 SC벽체 또는 RC벽체와 SC벽체 간 이종부재 접합구간이 발생된다. 기존 원자력발전소 내 RC구조 간의 철근 접합방법은 ASTM (American Society for Testing and Materials) #11(Φ35.8 mm) 이하 철근간의 연결은 겹이음(Lap Splice) 방법을 사용하고, 그 이상의 철근간의 연결은 기계적 이음(Mechanical Splice) 방법을 적용하도록 ACI(American Concrete Institute) 349에 규정되어 있다. 국내 강판콘크리트 구조 기술기준인 KEPIC SNG에서도 이와 같은 기준을 고려하여 RC-SC 이종부재 접합방법에 대한 기술기준을 개발하였다.

대구경 철근인 #14 철근의 경우, SC구조와의 접합방법으로서 Figs. 1(a)와 1(b)와 같이 RC측 대구경 철근을 SC측 베이스플레이트에 너트로 정착시켜주는 베이스플레이트형 접합 방법을 개발하였다. 여기서, 베이스플레이트는 철근에서 받는 하중으로 인해 큰 휨응력이 발생되는 구간으로 예상됨에 따라 강판(Surface plate)과 직접 연결하지 않고 윙플레이트와 연결하여, 강판과 미소한 거리를 두어 베이스플레이트 거동이 강판에 직접적인 영향을 미치지 못하도록 하였으며, 이러한 특성은 실험체 설계에도 반영되었다.

상단 베이스플레이트형(Top Baseplate-type, 이하 TB형) 접합시스템은 베이스플레이트가 SC강판 상부에 위치하고 있으며(KEPIC SNG, 2014), 주철근(Vertical Rebar)이 윙플레이트 구간을 통과하여 베이스플레이트에 너트로 정착되어 RC측 주철근에 발생하는 인장 및 압축력을 SC강판에 전달해주는 구조를 말한다. 또한, 하단 베이스플레이트형(Bottom Baseplatetype, 이하 BB형) 접합시스템은 베이스플레이트가 SC강판 하부에 위치해 있으며(KEPIC SNG, 2014), RC측 주철근이 윙 플레이트 구간을 거치지 않고 베이스플레이트에 바로 정착되는 구조를 말한다.

선행연구에서는 대구경 철근이 적용된 RC-SC이종부재 접합을 위해 TB 및 BB형 접합시스템을 개발하였으며, 실증실험을 통해 TB 및 BB형 접합시스템별 구조건전성을 확인하였다.

본 연구에서는 대구경 철근이 적용된 RC-SC 이종부재 접합시스템에 대한 실증실험 결과를 기반으로 TB 및 BB형 접합시스템 전산해석모델을 개발하였으며, 실증실험 시 계측된 하중-변위곡선 및 변형률 등을 전산해석결과와 비교하여 전산해석모델의 타당성을 검증하였다. 또한 검증된 전산해석모델을 활용하여 TB 및 BB형 접합시스템의 구조거동 특성을 비교 및 분석하였다. 이 밖에도 향후 SC구조 적용 시 이종부재 접합시스템의 최적설계를 위해 접합시스템별 주구조요소 인 윙플레이트 간격에 따른 구조거동 분석결과를 제시하였다.

2. RC-SC 이종부재 접합시스템 실증실험

RC-SC 이종부재 접합시스템에 대한 실증실험체 총 길이는 RC 및 SC구간을 포함하여 총 9.6 m이다. 실험체 형상은 SC 강판에 대한 베이스플레이트의 위치에 따라 TB 및 BB형 접합시스템으로 구분되며, 접합시스템의 휨성능을 검증하기 위해 Fig. 2와 같이 RC 및 SC 접합영역을 고려하여 중앙부 구간(2.8 m)은 휨모멘트가 일정한 구간이 되도록 제작하였으며, 하중가력은 2점 정적가력의 변위제어 방식을 적용하여 실험을 수행하였다. 본 실증실험의 목적은 RC측 주철근이 항복 후 소성변형구간에 이를 때까지 TB 및 BB형 접합시스템의 구성요소인 강판, 윙플레이트, 베이스플레이트가 탄성영역에서 거동하는지를 확인하여 접합시스템의 구조건전성 여부를 확인하고자 함이다. 실험체의 공칭가력하중(Calculation, Fig. 3)은 식 (1)의 RC벽체 설계휨강도와 식 (2)의 SC벽체 설계휨 강도 중 작은 값을 접합부 소요 휨강도로 선정하여 계산하였다. 실험결과, Fig. 3과 같이 두 실험체 모두 공칭가력하중 대비 약 15~17%로 높게 나타났으며, 최대하중 도달 시 접합시스템 구성요소인 강판, 베이스플레이트, 윙플레이트에 대한 파괴는 발생하지 않았다(KHNP et al., 2013, Park 2014).

여기서, Φb는 휨강도감소계수이며, a1, a2는 각각 2열 복배근 벽체에서 외측 및 내측 철근 중심간의 거리, Ar은 철근 단면적, Fyr은 철근의 항복강도, Ap는 강판의 단면적, Fy는 강판의 항복강도 및 T는 SC벽체의 두께를 의미한다.

3. 전산해석모델 개발 및 검증

RC-SC 이종부재 접합부에 대한 휨 거동을 모사하기 위해 ABAQUS(Ver. 6.10)를 사용하였으며, 비선형 정적해석을 수행하였다.

3.1 전산해석모델 형상 및 요소

전산해석모델은 강판, 콘크리트 등 3차원 모델로 형상화 하였으며, 좌표계는 대상모델의 수평방향을 X, 수직방향을 Y, 길이방향을 Z로 설정하였다. 단위계는 하중의 경우 N, 길이는 mm를 사용하였다. 강판 및 콘크리트 등 각 부재형상은 Fig. 4와 같이 나타내었다. 본 해석에서는 각 부재를 입체 (Solid) 및 트러스(Truss) 요소로 모델링하였다. 콘크리트, 강판, 윙플레이트, 베이스플레이트는 각각 3차원 입체 요소로 모델링하였으며, 그 중 휨거동을 효과적으로 모사할 수 있는 비양립식 모드(Incompitible mode)가 적용된 8절점 입체 요소(C3D8I)를 사용하였다(V-Eng, 2015). 그 밖에도 철근 등 축력을 받는 요소는 2절점 트러스 요소(T3D2)를 사용하였다.

3.2 주요 재료특성

3.2.1 강재

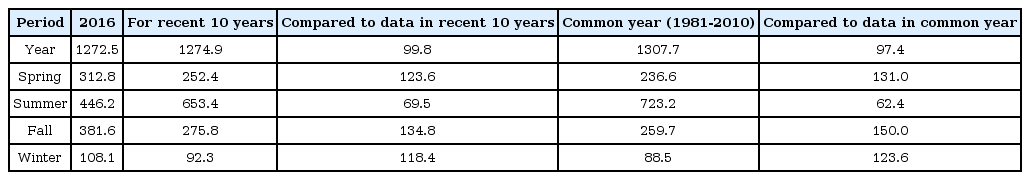

강재의 재료실험 결과를 Table 1과 같이 탄성계수(E), 프아송비(ν), 항복강도(σy) 및 인장강도(σu) 순으로 나타내었다. 주요 부재 이외에도 스터드(SS400), 스터럽(SD350), 타이바 (SD350) 등은 재료실험을 수행하지 않았기 때문에 해당 강재의 물성을 확인하여 항복 및 인장강도를 적용하였다.

3.2.2 콘크리트

콘크리트는 일축 압축상태에서 초기 응력과 변형률은 0.3fc(′)까지 비례적인 선형 탄성구간을 나타내고, 그 이후 점차적으로 기울기가 감소하여 극한변형률의 최대 압축강도를 지나 파괴에 도달한다. 여기서, 탄성구간 이후 파괴까지를 소성구간이라 하고, 탄성구간과 소성구간 사이의 기준을 항복점이라고 한다(Park et al., 2006). 이와 같은 소성거동 특성을 나타내는 여러 가지 소성이론들이 있으며, 범용 유한요소 해석프로그램인 ABAQUS에서 사용되는 대표적인 소성 이론 모델은 분산균열모델(Smeared cracking model), 콘크리트 손상소성모델(Concrete damaged plasticity model) 등이 있다. 본 연구에서는 Lubliner et al. (1989), Lee and Fenves(1998)에 의하여 제안된 모델로써 다축 응력상태에 놓인 콘크리트의 비 탄성 거동을 모사하는 데 적합한 것으로 알려져 있는 콘크리트 손상소성모델을 적용하였다(Moon et al., 2012).

콘크리트 압축강도는 재료실험 결과를 활용하여 평균 압축 강도를 선정하였으며, 콘크리트 탄성계수 산정식은 식 (3)을 사용하여(Lee, 2007) Table 2에 나타내었다. 또한 재료실험에서 콘크리트 최대압축강도 도달 시 변형률은 약 0.0021이었으며, 프아송비는 0.2로 고려하여 입력하였다. 여기서, Ec는 콘크리트 탄성계수(MPa), ν는 프아송비, εc′은 콘크리트 최대 압축강도 도달 시 변형률, fck는 콘크리트 압축강도(MPa)를 나타내고 있다.

또한, 콘크리트 비선형 해석을 위해 Saenz(1964)가 제안한 압축응력-변형률관계를 계산할 수 있는 식 (4)를 적용하였다.

여기서, εc′는 초기 변형률, εc′은 압축강도 도달 시 변형률을 나타낸다. 또한 응력-변형률간의 관계식의 R과 RE는 식 (5)와 (6)과 같이 계산되며, Rε와 Rσ는 Hu(1989) 등의 연구에서 제시한 값을 적용하였다. 또한, 콘크리트 인장응력(ft)은 콘크리트 압축강도의 9%로 계산하여 적용하였다(Moon et al., 2012).

3.3 해석조건

강판과 콘크리트 간의 접촉(Contact)조건은 콘크리트와 강판의 부착력은 미비하다고 가정하고, 마찰거동을 하도록 정의 하였으며(Yi, 2015), 마찰계수(Friction Coefficient)는 0.4를 적용하였다. 또한 RC 및 SC 구조 내 매설되어 있는 철근, 스터드, 타이바 등은 ABAQUS에서 제공하는 구속조건(Constraints) 중의 하나인 매립조건(Embedded region)을 적용하여 전산해석을 수행하였다. 각 지점부 경계조건은 각각 힌지 및 롤러 경계조건을 부여하였으며, 하중은 변위제어법을 적용하여 해 석모델 상부라인에 가력하는 방식을 사용하였다.

3.4 접합시스템 해석모델 검증

전산해석모델은 실험에서 계측된 하중-변위곡선, 변형률 등과 해석결과를 비교하여 해석모델의 타당성을 검증하였다.

3.4.1 하중-변위 곡선 비교

TB 및 BB형의 실험 및 해석결과에 대한 비교 그래프를 Figs. 5와 6에 나타내었다. 비교결과, 초기강성(A) 및 항복 후 거동(B, 콘크리트 압축파괴 시점)에 대한 경향이 매우 유사한 것을 확인하였다. 그러나, 해석 이력곡선 부분에서 콘크리트 균열 등으로 인해 일부 요동(Fluctuation)되는 구간이 발생하는 부분이 확인되었지만, 해석모델의 내부에너지(Internal Energy, ALLIE) 대비 소산에너지(Dissipation Energy, ALLSD) 비율이 약 10% 이하의 값을 보임으로서 해석결과에 대한 신뢰성을 확인하였다.

3.4.2 변형률이력곡선 비교

본 연구와 관련된 실증실험은 RC측 철근이 소성변형 될 때까지 접합시스템의 구성요소가 탄성영역에서 거동하는지를 확인하고자 함이다. 재료실험의 철근 항복변형률은 약 2,700 μm/m이며, 해석 및 실험결과를 비교하여 Figs. 7과 8에 나타내었다. 변형률 비교결과, 인장영역 및 압축영역에서 실험과 유사한 경향을 나타내었다. 여기서, TB형 보다 BB형 측 철근에 더 많은 변형률이 발생하는 것을 확인하였으며, 이는 하중이 재하될 때 상/하부에 발생되는 압축/인장력을 윙플레이트 가 분담하지 못하고 콘크리트와 철근이 대부분의 하중을 분담하기 때문에 더 많은 변형률이 발생하는 것으로 판단된다.

또한, 접합시스템 구성요소인 강판에 대해 실험결과와 비교하여 Figs. 9와 10에 나타내었다. 비교결과, 실험 및 해석결과의 변형률 이력곡선이 유사한 경향을 보였으며, 항복변형률 (1,687 μm/m)을 초과하지 않는 것으로 확인되었다. 그러나, 강판 변형률의 해석 및 실험 비교결과는 하중-변위 이력곡선 및 철근 변형률의 비교결과 보다 더 큰 오차가 발생된 것을 확인할 수 있었다. 이는 해석과 실험에서 계측된 측정 위치간의 차이가 있을 수 있으며, 콘크리트 재료의 불균질성 및 하중가력의 일부 편심작용 등 실험 환경변수에 의한 국부적인 효과로 오차가 발생된 것으로 판단된다.

본 연구에서는 철근 및 강판의 변형률 이력곡선을 실험결과와 비교하여 해석모델을 검증하였다. 또한, 철근에 발생되는 변형률을 통해 TB 및 BB형 접합시스템별 거동의 차이점도 확인하였다.

4. 이종부재 접합시스템 거동분석

4.1 TB 및 BB형 접합시스템 거동분석 비교

제 3장에서 해석과 실험결과를 비교하여 전산해석모델을 검증하였다. 본 장에서는 검증된 전산해석모델의 각 접합시스템별 응력을 비교 및 분석하여 TB 및 BB형 접합시스템의 거동특성을 확인하였다. 각 접합시스템별 응력계산 시점은 접합부 소요휨강도(φMn)에 따른 예상파괴하중(1950 kN)을 기 준으로 TB 및 BB형 접합시스템의 강판, 베이스플레이트, 윙 플레이트, 콘크리트 응력을 비교하여 Fig. 11과 같이 나타내 었다. 각 접합시스템별 응력비교에 앞서, TB형 실험의 경우 강판 하부위치(Fig. 11(a))에서 변형률이 최대 5,569 μm/m로 항복 변형률을 크게 넘어서는 계측구간이 있어 당시 추가 검증이 필요한 상황이었다. 이에 해석모델을 활용하여 해당지점의 변형률을 확인한 결과 변형률은 최대 1,779 μm/m로서 항복변형률 전후로 거동함을 확인하여 TB형 접합시스템의 안 전성을 확인하였다. 각 접합시스템별 구성요소의 응력을 비교한 결과, 전체적으로 TB형 접합시스템보다는 BB형 접합시스템에서 더 많은 응력이 발생하였지만, 윙플레이트의 경우 TB형에서 더 많은 응력이 발생되는 것으로 확인되었다. 그러나, 전산해석의 특성상 강판과 연결되는 일부 국부적인 응력집중을 제외하면 Figs. 11(e)와 11(f)와 같이 거의 유사한 응력이 발생하는 것으로 확인하였다. 결론적으로, 강판, 베이스플레이트, 윙플레이트 등 두 접합시스템 모두 탄성영역 내에서 거동하는 유사한 경향을 나타내었지만, BB형 접합시스템 구성요소에서 일반적으로 더 많은 응력이 발생되는 것을 확인하였다. 이 밖에도 응력분석을 통해서 베이스플레이트는 변형률 및 응력이 다른 구성요소에 비해 작게 발생되기 때문에 베이스플레이트의 두께를 축소하는 경제적인 설계가 가능할 것으로 판단한다.

4.2 윙플레이트 간격에 따른 거동분석

윙플레이트는 RC측 주철근 하중을 전달해주는 베이스플레이트와 직접 연결되어 베이스플레이트 하중을 강판에 전달시켜주는 중요한 구조요소이다. 그러나, SC강판에 윙플레이트가 다량 설치될 경우 현장에서의 철근 정착에 따른 작업성 저하, 콘크리트 충전성 및 불연속성 등 시공 및 구조 성능에 영향을 미칠 것으로 판단된다. 따라서 본 연구에서는 윙플레이트 간격별 구조거동을 분석하여 향후 설계방향을 제시하였다.

본 연구에서는 TB 및 BB형 접합시스템의 윙플레이트 간격을 기존 225mm(5개)에서 각각 450mm(3개), 675mm(2개)로 조정하여 전산해석을 수행하였으며, 그 결과를 Figs. 12와 13과 같이 나타내었다. 하중-변위 이력곡선을 비교한 결과, 윙플레이트 간격이 증가됨에 따라 변위(A)가 증가하고, 최대 하중(B)이 감소되는 경향을 나타내었다. 그러나, 모두 설계휨강도(φMn)에 따른 예상파괴하중 이상의 값을 나타냄으로서 구조적으로 건전함을 확인하였다.

또한, 하중-변위 이력곡선 이외에도 각 구성요소에 대한 응력변화를 확인하였다. 각 구성요소의 응력계산 시점은 접합부 소요휨강도(φMn)에 따른 예상파괴하중(1950kN, A)을 기준으로 계산하였으며, 강판, 베이스플레이트, 콘크리트 및 철근에 대한 응력변화 결과를 Fig. 14에 나타내었다. 응력변화 분석 결과, 윙플레이트 간격에 따라 베이스플레이트, 콘크리트 및 철근은 항복응력 내에서 거동하는 것을 확인하였다. 강판의 경우 일부 항복응력을 초과하는 것을 확인할 수 있었으며, 윙 플레이트 역시 앞서 언급하였듯이, 기존 간격(225 mm)에서도 국부적인 응력집중으로 인해 일부 항복응력을 초과하는 부분이 존재하였으며, 간격이 450 mm 및 675 mm일 경우 더 많은 하중을 받기 때문에 더 많은 응력이 발생하는 것을 확인하였다. 따라서, 윙플레이트 간격을 최대화한 경제적인 설계를 위해서는 강판 및 윙플레이트에 대해 고강도 강재를 사용하거나 두께 증가가 필요할 것으로 판단한다. 또한, 윙플레이트 간격에 따른 베이스플레이트의 응력변화는 간격이 증가되어도 항복강도 내에서 모두 거동하는 것으로 확인되었다. 따라서, 윙플레이트 뿐만 아니라 베이스플레이트에 대한 경제적인 설계도 가능할 것으로 판단한다.

5. 결론

본 연구에서는 대구경 철근이 적용된 RC-SC 이종부재 접합시스템에 대한 실증실험 결과를 활용하여 전산해석모델을 개발 및 검증하였으며, TB형 및 BB형 접합시스템에 대한 구조거동을 분석하여 아래와 같은 결과를 제시하였다.

(1) 하중-변위곡선 및 변형률 이력곡선은 실험결과와 전산 해석결과가 유사한 경향을 나타냄에 따라 해석모델은 검증되었다. 전산해석모델은 향후 이종부재 관련 접합시스템 개선이나 경제적인 설계방안 적용 시 활용 가능할 것으로 판단한다.

(2) TB형, BB형 접합시스템의 경우 실험뿐만 아니라 전산 해석의 경우에도 탄성영역 내에서 거동함에 따라 구조건전성이 확인되었다. 기존 TB형 실험체 강판 하부측에 일부 변형률이 높게 측정된 부분이 있어 추가 검증이 필요하였지만, 검증된 해석모델을 통해 해당구간은 항복변형률 전후에서 거동 하는 것을 확인하였다.

(3) TB 및 BB형 접합시스템의 베이스플레이트는 실험과 해석결과에서 다른 구성요소와 달리 변형률 및 응력이 아주 작게 발생할 뿐만 아니라 윙플레이트 간격을 증가시킨 경우에도 응력발생이 작은 것을 확인하였다. 따라서 향후 이종부재 접합시스템 설계 시 베이스플레이트의 두께를 최소화 한 경제적인 설계가 가능할 것으로 판단한다.

(4) 윙플레이트 간격에 따른 전산해석을 수행하여 하중-변위 곡선을 분석한 결과, 간격변수에 따라 변위증가 및 하중감소 등이 발생하였지만, 모두 설계휨강도에 대한 예상파괴하중 이상의 값에서 거동하는 것을 확인하였다.

(5) 윙플레이트 간격을 최대화 한 경제적인 설계를 위해서는 강판 및 윙플레이트에 대해 고강도 강재를 사용하거나 두께를 증가시키는 설계방안을 제안하였다.