로프웨이 운송시스템 그립 구조 및 롤러의 소재 분석

Analysis of Grip Roller Material and Grip Structure for Aerial Ropeway Transportation System

Article information

Abstract

로프웨이 운송시스템은 산지 70 %의 국내 지형을 고려하였을 때 향후 발전 가능성이 많은 교통수단이지만 그에 대한 연구는 미비한 실정이다. 본 논문에서는 로프웨이 운송시스템의 그립 구성 및 취약부를 분석하고 유지보수 요구도가 높은 부품에 해당하는 롤러 소재를 분석하였다. 특히 국외에서 제작한 롤러 소재와 국내에서 제작한 롤러 소재를 비교하여 국산 부품의 취약점에 대해 논의하고 대체가능한 소재를 제시하였다. 마지막으로 국내 실정에 맞는 로프웨이 운송시스템의 연구개발 방향과 핵심 부품 국산화 방안에 대하여 논의하였다. 이에 본 논문은 그립 롤러 부품 소재 선택에 대하여 방향을 제시하고 로프웨이 시스템의 안전도 향상에 기여할 것으로 기대된다.

Trans Abstract

Approximately 70% of Korea’s land consists of mountain regions and ropeway transportation system has great future potential in Korea. However, ropeway transportation system has not been studied sufficiently yet in Korea. In this study, the mechanism of grip operation was investigated and vulnerable parts of the grip were identified. Further, an alternative material for the roller part was proposed by comparing the material properties of roller manufactured in overseas countries with those manufactured in Korea. Finally, the direction of the R&D and key issues for localization of the core part manufacturing of the ropeway system were discussed. The result of this study may provide a guideline for selecting grip roller materials and improvement of the safety.

1. 서론

국내 로프웨이 운송시스템은 총 44개소가 운영 중이며, 이는 관광용 20개소 그리고 스키용 18개소로 구성이 되어 있다 (Ministry of Culture, Sports and Tourism, 2014). 최근 여가활동의 증가와 로프웨이 운송시스템의 수익성 향상으로 인하여 많은 지자체 및 민간 운영자가 새로운 로프웨이 운송 시스템을 계획 중에 있으며 관련하여 수요가 증가하고 있는 것으로 분석된다 Ministry of Culture, Sports and Tourism, 2014; 2016). 그러나 로프웨이 운송시스템 기술은 해외 의존도가 높으며, 세계적으로 로프웨이 산업은 국외의 몇 개 회사가 독점을 하고 있는 구조로 로프웨이에 대한 수요가 증가하고 있는 국내 실정을 고려하면 로프웨이 기술에 대한 개발이 필요하다. 로프웨이와 관련한 국내 선행 연구는 일부 새로운 시스템에 대한 설계와 사회·정책적 연구에 국한되어 기술적 연구가 부족한 실정이다 (Ahn 2012; Jeong 2012)

현장 조사 결과, 국내에서 몇 가지 로프웨이 소모품(롤러 및 벨트 등)에 대한 개발이 이루어진 사례가 있으나 체계적인 개발이 이루어지지 않아 마모 및 파괴와 같은 문제점으로 실사용이 어려운 측면이 있었다. 이에 본 논문에서는 로프웨이 운송시스템의 체계 및 핵심 기술에 대하여 분석하고 국산화 시도가 이루어졌던 롤러 부품에 대한 소재 분석 및 물성 평가를 수행 하였다. 마지막으로 로프웨이 운송시스템의 기술개발 방향에 대한 제언을 추가함으로써, 로프웨이 운송시스템에 대한 현 기술 현황 파악 및 보완, 그리고 기술개발 방향 정립을 도모하였다.

2. 로프웨이 운송시스템의 분류

로프웨이 운송시스템은 크게 상부 견인 방식 및 하부 견인 방식으로 구분 된다. 하부 견인 방식의 대표적인 예는 강삭철도가 있다. 흔히 로프웨이 운송 시스템으로 지칭되는 유형은 상부 견인 시스템으로 흔히 케이블카로 알려져 있다.

상부 견인 방식의 경우, Fig. 1에 나타낸 바와 같이 단선 탈착식 곤돌라 (MDG, Monocable Detachable Gondola), 이선 탈착식 곤돌라 (BDG, Bicable Detachable Gondola), 공중 트램(Aerial Tramway), 삼선 탈착식 곤돌라 (TDG, Tricable Detachable Gondola) 유형으로 분류할 수 있다(Creative Urban Projects, 2013). MDG는 하나의 케이블이 지삭 (Support cable)과 예삭 (Haulage rope)의 역할을 겸하는 시스템이며 BDG는 MDG와 유사하나 지삭과 예삭이 서로 분리되어 두 개의 케이블을 사용한다. 따라서, 지주간의 간격을 MDG type 보다 장지간화 할 수 있는 장점이 있다. 케이블카의 주요 설계 하중은 풍하중으로 풍하중 저항성을 높이기 위하여 2개의 지삭을 사용하는 경우가 있으며, 대표적인 시스템으로는 Fig. 1(c)와 (d)에 나타난 Aerial Tramway와 TDG Type이 있다.

MDG, BDG, TDG의 경우, 터미널 구간에서 예삭이 그립(Grip)과 분리되어 저속운행을 하게 된다. 따라서, 승객이 안전하게 탑승을 할 수 있으며, 터미널부를 빠져나가 본선을 운행하는 경우 자동적으로 예삭이 그립과 결합되어 고속운행을 하게 된다. 반면에 Aerial Tramway은 예삭이 항상 그립과 고정되어 운행이 되므로 터미널 사이를 왕복운행만 가능하며 자동 순환식으로 운영할 수 없는 단점이 있다.

Fig. 2는 국내에서 주로 사용되는 MDG Type과 BDG Type의 운행 개요를 보여준다. MDG와 BDG가 적용된 대표적인 국내 사례는 각각 여수 및 통영에서 운행되는 곤돌라가 있다. Fig. 2에서 볼 수 있듯이 MDG 및 BDG Type은 자동 순환식으로 운행이되며, 앞서 설명하였듯이 그립이 터미널 부에서 예삭과 분리되어 저속 운행을 한다. 이러한 그립은 승객의 안전과 직결되므로 특히 중요하며 기술 집약도가 크다고 할 수 있다.

본선 운행 중에는 예삭과 그립의 분리를 막기 위하여 적절한 악삭력(Grip force)이 요구된다. 악삭력이 작은 경우는 예삭과 그립사이에 미끄러짐이 발생하고 최악의 경우, 캐빈이 추락할 수 있다. 반면에 악삭력이 너무 큰 경우에는 예삭에 손상을 발생시킬 수 있다.

본 연구에서는 국내에서 많이 사용되는 MDG 및 BDG type의 작동성 및 취약 부품을 분석 하였다. 또한, 그립 구성품 중 교체 주기가 잦은 롤러에 대하여 재료 분석을 수행하여 국산 부품의 취약점 및 대체 재료선정에 대하여 연구를 수행하였다.

3. 그립 구조 분석

본 연구에서는 국내 통영 케이블카에 사용되는 BDG type과 국내 스키리프트에 많이 사용되는 토션바(Torsion bar) MDG type을 연구 대상으로 선정하였다.

연구에 사용된 BDG Type 그립 구조는 실물을 입수하여 분해 후 분석하였으며, CATIA를 이용하여 모델링 하였다. 결과는 Fig. 3(a)와 같다. 작동 원리는 Fig. 3(b)에 나타나 있다. Grip operating lever의 움직임에 따라 Grip Centre Piece가 좌우로움직이며 예삭에 악삭력을 작용 시킨다. Grip Centre Piece에는 다수의 판스프링이 있어 판스프링에 발생하는 압축력이 악삭력을 제공한다. 따라서, 판스프링의 스프링 계수 k를 적절히 산정하여 악삭력을 보장하여야 한다.

BDG Type Grip Ystructure: (a) Structural Components of BDG Grip, (b) Grip on/off Structure of BDG Grip.

로프의 직경이 D이며, 예삭이 없이 Grip operating lever의 하부 이동시 (off position) Grip Centre Piece가 최대 압축되어 발생되는 간격이 G라고 하면, 이 두 값의 차이를 악삭변위, H로 나타낼 수 있다. 즉,

여기서, H=악삭변위, D=로프 직경, G=최대 압축시 그립부 직경.

악삭변위 H 만큼 판스프링에 압축력이 발생하고, 악삭력 F는 모든 구조계가 탄성 이므로 다음과 같이 표현될 수 있다.

여기서, F = 악삭력, k = 판스프링 계수, H=악삭변위.

본 연구에서 사용된 BDG type 예삭의 직경 D은 36 mm이다. 모델링 결과 G는 33.4 mm로 나타났다. 따라서, H=2.6 mm에 상응하는 악삭력이 예삭에 작용한다. 만약 그립 구성품의 마모 혹은 로프의 단면 결손으로 인하여 직경이 줄어들어 최악의 경우 결손량이 2.6 mm를 초과한다면, 악삭력이 작용하지 않게 된다. 따라서, 로프의 직경 및 그립 부품의 마모률 산정이 안전에 큰 영향을 미칠 수 있다.

그립 부품의 마모 취약부 분석 결과, Grip centre piece 및 main body의 경우 로프와의 접촉으로 인한 마모 발생 가능성이 있어 이 부분에 대한 마모 한계량을 적절히 산정하고 유지보수 시 주의를 기울일 필요가 있는 것으로 나타났다.

유사한 방법으로 MDG Type의 그립 구조에 대한 분석을 수행하였다. MDG Type의 부품 구성도와 작동 원리는 Fig. 4와 같다.

MDG Type Grip Structure: (a) Structural Components of MDG Grip: (b) Grip on/off Structure of MDG Grip.

본 연구에서 고려한 MDG Type 그립은 토션바를 이용한 형태로 내부에 장착된 토션바의 비틀림 강성을 활용하여 악삭력을 발생시키는 구조로 되어 있다. BDG Type과 유사하게 Grip operating lever의 움직임에 따라 내부의 토션바에 비틀림 하중이 발생하게 된다.

MDG Type 그립의 경우 예삭의 직경은 34 mm이다. 상세 모델링 결과, H는 4.6 mm로 나타냈으며, 이 때 발생하는 토션바의 비틀림 각 θ는 3.4°로 나타났다. 따라서, 토션바의 강성은 위의 비틀림각을 고려하여 결정이 되어야 하며, 마모 한도는 로프의 직경 변화 및 부품의 마모량을 종합적으로 검토하여 4.6 mm 미만으로 결정하여야 한다.

4. 그립 롤러 소재 분석 및 물성 평가

그립 구성품 중 가장 유지보수 빈도가 높은 제품은 롤러이다. 특히 Operation Roller, Guide Roller 및 Running Wheel에 해당하는 부품은 터미널 구간에서 강구조물과의 지속적인 마찰로 인하여 마모도가 높은 부품에 해당한다. 또한, Guide Roller의 경우 터미널 진입 구간에서 하중 작용이 크다. 다물체 동역학 해석 결과 최대 22 kN의 하중이 작용하는 것으로 산정 되었다 (Mark, 2000).

롤러 부품의 경우 기본적으로 우레탄 계열의 소재가 많이 사용되나, 그립 롤러의 경우는 강도 및 내마모도가 주요 요구사항으로 보다 강한 엔지니어링 플라스틱이 계열의 사용이 요구된다. 그립 롤러의 경우 국내 제작이 이루어졌으나 국외에서 제작된 롤러와 비교하였을 때 마모도가 높은 문제점이 지적되었으며 부품 파단의 문제 또한 지적되었다. 이에 국외제작롤러 및 국내제작롤러를 입수하여 소재 분석 및 물성평가를 수행하였다.

주 유기 성분 분석을 위하여 적외선분광스펙트럼 (FT-IR) 분석과 시차주사열계량 분석법 (DSC) 를 차례로 수행하였으며 열중량분석(TGA)을 통하여 함량 측정을 시도하였다. FT-IR분석 결과 대표 흡수 영역대는 3000~2800 cm-1로 나일론 (PA, polyamide) 계열로 판명되었고 추가적으로 융점을 분석하였다. 국외제작롤러의 경우 융점 177.52 °C로 PA12로 특정지을 수 있었으며 국내 제작롤러의 경우 융점 210.4 °C로 PA6에 해당함을 확인하였다. 열중량 분석 결과 두 제품 모두 주 유기 성분이 99 % 이상임을 확인하였다.

추가적인 문제점 분석을 위하여 시험 시편을 제작하여 물성 평가를 진행하였다. 물성평가 항목은 롤러 성능에 직접적인 영향을 미치는 인장강도, 경도, 충격 강도, 마찰계수 및 수분 흡수율 측정으로 한정하여 진행하였다. 시편 제작과 물성 시험 셋팅은 각각 Figs. 5(a) 및 5(b)에 나타내었다.

Mechanical Properties Tests of Roller Specimen: (a) Specimens for Mechanical Tests, (b) Test Setting for Friction Coefficient.

각 시험은 ASTM 국제 규격에 따라 진행하였다. 다만 인장시험은 비규격의 바형태의 시편을 제작하여 ASTM D638를 바탕으로 진행하였다. 마찰계수 시험은 ASTM D1894, 충격강도시험은 ASTM D256, 경도시험은 ASTM D785 Rockwell R Scale, 마찰계수는 ASTM D1894를 바탕으로 진행하였으며 수분흡수시험은 ASTM D570 및 항온항습 조건 (85 °C, 85 % R.H)에서 진행하였다.

시험결과는 Fig. 6에 정리하여 나타내었다. 롤러의 형상에 따라 국내제작롤러의 시편 수가 부족한 경우는 MC PA 6 소재를 입수하여 진행하였다. 인장강도의 경우 비규격 시편 사용으로 그립부에서 슬립이 발생하여 슬립 발생 전 최대 강도로 표시하였으므로 실제 인장강도는 표기 값 이상임을 유의해야 한다. 강도 및 경도의 물성 값에서는 Fig 6(a)와 (b)에 보여지듯이 차이가 6 % 이내로 비교적 양호함을 수 있다. 동마찰계수의 경우 국내에서 제작된 롤러가 15 % 정도 더 높음을 알 수 있는데 이는 롤러 동작 시 마모량이 증가될 수 있음을 암시 한다 (Rizvi, 2009).

Mechanical Properties Tests of Roller Specimen: (a) Tensile Strengths of Grip Roller, (b) Rockwell Hardness of Grip Roller, (c) Static Friction Coefficients of Grip Roller, (d) Dynamic Friction Coefficients of Grip Roller, (e) Impact Strengths of Grip Roller, Water Absorption Rates of Grip Roller.

또한, 충격강도의 경우 국내제작롤러가 국외제작롤러에 비하여 17 % 이상 작아 충격 강도에 있어서 큰 성능차이가 있음을 알 수 있다. 이는 캐빈의 터미널 진입 시 그립 작동 (Fig. 4(a), On mode)과 로프의 탈착을 위하여 오퍼레이션 롤러에 순간적 하중이 가해짐을 고려한다면 주요한 성능차이라 할 수 있겠다. 마지막으로 수분흡수율에서 가장 큰 차이를 보였는데 규격시험을 진행한 침지 조건에서는 129 %, 항온항습조건에서는 113 %의 차이를 보였다. PA6 소재의 경우 수분흡수율이 높아 치수 안정성이 떨어지는 것은 잘 알려진 단점이다. 이에 격리된 환경 조건에서만 주로 사용되므로 그립 롤러로는 적합하지 않음을 알 수 있다. 또한 수분 흡수에 따른 강도 및 내마모성의 저하 가능성도 보고된 바 있다 (Vlasveld, 2005).

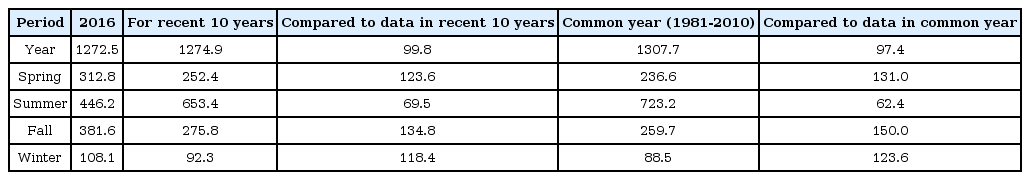

PA6를 대체하여 그립롤러에 적용될 수 있는 소재는 내수성, 내마모성 및 내충격성이 향상된 소재가 바람직하다. POM(Kepital F10-01)및 UHMWPE (Okulen)을 고려하여 물성평가를 진행, PA6 (Ilwoong)와 비교하였다. 시험 방법은 위와 동일한 ASTM 규격에 의거하여 진행하였으며 수분흡수율은 TDS를 참조 하였다. 시험 결과는 Table 1에 정리하였다.

UHMWPE의 경우 수분흡수율은 0.1 %이하, 충격강도는 97.1 kgf· cm/cm2 이상으로 규격시험에 의한 시료파괴가 발생하지 않았다. 다만 경도가 66R로 PA 계열에 비하여 작아 내마모성능의 저하 가능성이 있다. POM의 경우 PA6에 비하여 내수성이 우수하며 경도는 유사하나 충격강도가 7.14 kgf· cm/cm2로 내충격성에 취약하다. 최근 국내 개발에 성공한 Polyketon의 경우 본 연구에서는 물성평가를 진행하지 않았지만 PA6에 비교하여 내수성이 우수하며 PA의 대안 소재로 소개되어 고려 가능할 것으로 여겨진다 (Akro-plastics, 2014).

5. 추가 연구 개발 방향 및 제언

현재 로프웨이 운송시스템은 국외 기술에 대한 의존도가 높은 상황으로써, 부품단위로 국내 제작이 이루어지고 있는 실정이다. 하지만 국내 제작 부품의 성능 문제가 해결되고 있지 않은 만큼 부품단위의 국산화 시도는 보다 주의 깊게 실행되어야 할 것이다. 실례로써, Fig. 7과 같이 국내에서 제작된 부품의 파손 사례가 보고된 바 있으므로 부품의 검증 및 안전도에 대한 제고가 필요하다. 국내 부품으로 대체가 시도된 바 있는 롤러의 경우, 본 연구에서는 시편단위의 분석 및 대체 가능한 소재에 대하여 제시하였지만 내마모도를 포함한 내구성에 관하여 제품단위의 추가 시험 수행이 요구된다. 롤러 주행 환경과 유사한 하중 및 속도조건 하에서 표면 상태 관찰, 파손 여부 관찰 및 마모량 측정등이 유용할 것으로 판단된다. 또한, 안전도를 높이기 위하여 체계적인 기술 요구사항 및 기준이 마련되어야 할 필요가 있다.

6. 결론

로프웨이 운송시스템의 경우 국내 지형 조건상 중요성이 크며 수요가 증가하는 추세이나 해외 기술 의존도가 크며 국내 연구 개발은 부족한 실정이다. 관련 국내 기술은 부품단위의 국산화가 이루어지고 있지만 안전성 확보를 위하여 보다 주의 깊게 접근을 할 필요가 있다. 이에 본 논문에서는 로프웨이 운송시스템의 분류체계 소개를 시작으로 핵심 구성부인 그립에 대한 구조 및 취약부를 분석하였다. 연구 결과, 로프웨이 그립은 예삭의 단면 손실 및 부품의 마모한도를 적절히 결정하여 악삭력에 문제가 없도록 하여야 한다는 것을 알 수 있었다.

또한, 유지보수 요구도가 높은 롤러 부품에 대하여 소재 분석 및 물성 평가를 수행하여 국내에서 제작된 롤러의 문제점을 지적하였다. 외부 환경에 노출되는 로프웨이 운송시스템의 특성을 간과하고 수분흡수율이 높은 소재를 선택한 점과 진입부에서 지속적인 충격 하중을 받는 롤러의 운행 조건을 간과하고 상대적으로 충격강도가 낮은 소재를 선택한 것이 주요 문제점인 것으로 판단된다. 이를 바탕으로 대체 소재 제안과 추가 기술 개발 방향에 대한 논의를 수행하였다. 본 연구 내용은 로프웨이 운송시스템 기술에 대한 국내 기술 자립도를 높이고 안전성을 향상하는데 기여할 수 있을 것으로 기대 된다.

감사의 글

본 논문의 내용은 한국철도기술연구원 주요사업 과제를 통하여 도출된 결과의 일부로서 연구비 지원에 감사드립니다. 또한, 교통안전공단 궤도삭도팀 정훈 차장님, 효성중공업 신현기 팀장님의 자문에 감사드립니다.