고강도 모르타르가 적용된 파일-슬리브 그라우트 연결부의 피로 강도에 대한 실험 연구

An Experimental Study on Fatigue Strength of Pile to Sleeve Grouted Connection using High Strength Mortar

Article information

Abstract

해양에 건설되는 구조물은 파도, 바람 등의 환경하중의 영향을 지속적으로 받으므로, 해양구조물의 피로성능향상은 매우 중요하다. 최근에는 해양 모노파일과 해양 자켓의 기초연결부로써 적용되고 있는 파일-슬리브 그라우트 연결부의 피로 성능을 향상시키기 위한 노력으로 고강도 모르타르를 이용하고 있다. 본 연구에서는 실험을 통하여 고강도 모르타르가 적용된 파일-슬리브 그라우트 연결부의 피로 성능을 평가하고, 이를 선행 연구 및 관련 설계기준과 비교분석하였다. 실험은 총 5개의 그라우트 연결부 피로 실험체와 2개의 정적 실험체에 대하여 수행되었다. 실험 결과, 고강도 모르타르가 적용된 파일-슬리브 그라우트 연결부의 피로 성능은 관련 설계기준에 비하여 보수적으로 평가되었다.

Trans Abstract

Increasing fatigue strength of offshore structures is important as the structures are continuously subjected to environmental loads such as wave and wind load. Recently, there are efforts improving the fatigue strength of pile to sleeve grouted connections by utilizing high strength mortar which is widely used as connections of monopile or jacket structures. In this study, fatigue strength of pile to sleeve grouted connections using high strength mortar was evaluated by experimental tests and compared to previous researches and a related design standard. Well-instrumented five fatigue tests and two static tests specimens of the grouted connections were tested. The experimental results show that the fatigue strength of the grouted connections using high strength mortar was evaluated conservative compared to the design standard.

1. 서론

현재 교량 및 건축, 해양구조물에서 구조물과 기초의 연결부에 대한 다양한 형식들이 활발히 개발되고 있다. 기존에는 철근콘크리트나 강재의 연결에 초점을 맞추어 개발되었으나, 최근에는 구조물의 공기단축을 위한 조립식 공법으로, 모르타르를 그라우팅하는 연결부 형식 등이 제시되고 있으며, 말뚝의 두부보강, 조립식 교량 연결 및 합성구조의 연결부 등에 적용되고 있다.(You et al., 2003; Won et al., 2012; Kim et al., 2016)

특히, 해양구조물에서는 모노파일(Mono-Pile) 및 자켓(Jacket) 등의 합성 접합에 Fig 1.과 같은 그라우트 연결부 형식을 주로 사용하고 있다. 그라우트 연결부는 연약지반에 삽입되는 파일(Pile)과 슬리브(Sleeve) 사이에 링 모양의 전단키(Shear key)를 내측과 외측에 배치하고, 모르타르(Mortar)를 충진하여, 전단키 사이의 전단거동에 의해 강도를 발현한다.

파일과 슬리브 사이에 충진 되는 모르타르의 일반적인 압축강도는 20~80MPa이며, 대부분의 그라우트 연결부에 충진 되어 사용되어 왔다.

최근에는 그라우트 연결부의 피로 성능을 확보할 목적으로 전단키를 설치하지 않는 원추형 그라우트 연결(Conical grouted connection) 또는 전단키가 설치된 고강도 그라우트 연결을 적용하고 있다. 원추형 그라우트 연결의 경우 전단키에 의한 응력집중문제가 발생할 여지가 없기 때문에, 우수한 피로성능을 확보할 수 있으나, 모노파일 형식의 연결부에 국한되어 적용할 수 있는 한계점을 가지고 있다. 전단키가 설치된 고강도 그라우트 연결은 자켓 형식의 연결부에 주로 사용되며, 전단키에 의한 전단강도와 피로성능을 충분히 확보할 목적으로 이용되고 있다. 그러나 아직까지 전단키가 설치된 고강도 그라우트 연결에 대한 관련 연구는 미미한 실정이며, 관련 설계기준에서도 고강도 그라우트 연결부에 대한 기준을 제시하고 있지 못하다.

충분한 성능을 지닌 고강도 그라우트 연결부에 대한 관심 수요가 증가하면서, 많은 연구자들에 의해 다양한 분야의 연구가 수행되어져 왔다. Anders and Lohaus (2008)는 압축하중이 작용하는 고강도 그라우트 연결부에 대한 피로 실험을 수행하고, 공기 중 상태에 대한 피로 강도 평가하였다. Sørensen (2011)는 141MPa의 고강도 그라우트 연결부에 대한 피로 실험을 수행하였으며, 공기 중 실험 뿐 아니라 수중 실험도 진행하여 다양한 환경 조건에 대한 피로 성능을 평가하였다. 그는 수중 환경조건의 그라우트 연결부 피로 성능이 공기 중 상태의 그라우트 연결부 피로성능보다 낮게 평가된다는 것을 실험을 통하여 증명하였다. 하지만, 앞서 언급한 두 연구에서는 외경이 60mm이하인 소구경 연결부를 대상으로 실험을 수행하였다.

국내에서는 콘크리트 합성 부재의 피로와 관련된 연구로 강합성 교량에 대한 피로와 섬유 보강 시멘트 모르터 등에 대한 연구가 수행되고 있다(Lee et al., 2009; Lim et al., 2007). 하지만 그라우트 연결부에 대한 피로 거동에 관련한 연구는 수행되고 있지 않으며, Lee et al.(2015)에 의해서 고강도 모르타르를 적용한 파일-슬리브 그라우트 연결부의 정적 강도에 대해 해석적으로 검토하는 연구가 수행된바 있다.

해상구조물의 그라우트 연결부에 대한 설계기준으로는 DNV-OS-J101(2014), NORSOK N-004(2014), API-RP-WSD (2007)가 주로 이용되고 있다. 그라우트재의 압축강도는API-RP-2A-WSD(2007)에서만 17~110MPa을 표준으로 하고 있으며, 대부분의 설계기준에서는 20~80MPa을 표준으로 제시하고 있다. 축하중을 받는 그라우트 연결부의 축력에 대한 피로 설계는 DNV-OS-J101(2014)에서만 제시되어 있다. 그러나, 고강도 그라우트 연결부의 경우에는 추가적인 실험 평가를 통해 설계기준에서 제시하는 설계식의 적용성 검토가 반드시 수행되어져야 한다.

본 연구에서는 해양구조물의 합성 부재 연결부에 주로 사용되는 고강도 그라우트 연결부 형식에 관한 실험적 연구를 수행하였다. 실험 모델은 최외측 직경이 267.4mm, 압축강도 120MPa 이상인 고강도 그라우트 연결부를 대상으로 한다. 대상 모델의 피로 성능을 검증하기 위하여 2가지의 정적 재하 실험과 5가지의 반복 하중 가력을 통한 피로실험을 수행하였다. 정적 재하 실험으로 피로 실험의 재하 하중 크기를 결정하였으며, 피로 실험 결과는 선행연구의 피로 실험 결과와 DNV-OS-J101의 설계기준과 비교하여 피로성능을 평가하였다.

2. 그라우트 연결부에 대한 관련 피로 설계 기준

그라우트 연결부의 전단키에 작용하는 동적하중은 전단키와 모르타르 접촉면에 하중을 발생시키고 그라우트에 인장력을 발생시켜 이에 대한 피로 설계가 검토되어야 한다. 따라서, 연결부의 피로 파괴를 방지하기 위하여, 전단키와 모르타르에 전달되는 피로 하중에 대한 검토가 필요하다.

하중에 의한 정적 파괴 모드는 강관의 마찰력과 전단키 주변의 파쇄에 의한 계면전단강도(interface shear capacity due to friction and crushing near the shear-key)와 그라우트의 대각선 방향의 인장에 의한 계면전단강도(interface shear capacity due to grout matrix failure)로 요약될 수 있으며, 두 강도 중에 작은 강도에 대한 설계가 이루어져야 한다. 식(1)은 강관의 마찰력과 전단키 주변의 파쇄에 의한 전당강도를 나타내며, 식(2)는 그라우트의 대각선 방향의 인장에 의한 전단강도에 대한 강도식이다.

Eq. (1) and (2)로부터 계산된 연결부의 강도 중에 작은 값을 이용하여, 하나의 전단키에 대한 단위 길이 당 강도를 Eq. (4)로부터 구할 수 있으며, 하나의 전단키에 대한 단위 길이 당 하중과 비교하여 안전한지를 판단할 수 있다.

여기서,

로 정의되는 파일, 슬리브 및 모르타르에 대한 강성계수

h = 전단키의 높이

s = 전단키의 간격

fck = 모르타르의 설계압축강도

Dp = 파일의 직경

Rp = 파일의 반경

Rs = 슬리브의 반경

tp = 파일의 두께

ts = 슬리브의 두께

여기서, Pa, d = 연결부에 작용되는 설계 축방향 하중

Rp = 파일의 반지름

n = 전단키의 수

fbk = Eq. (1) and (2)으로 구한 파괴모드 별 계면 전단 강도 중 작은 값

S = 전단키의 간격

FV1 Shk = 하나의 전단키에 대한 단위 길이당 하중

FV1 Shk cap = 하나의 전단키에 대한 단위 길이당 강도

FV1 Shk cap, d =하나의 전단키에 대한 단위 길이당 설계 강도

γm = 재료에 대한 강도 감소 계수

DNV-OS-J101에서는 Eq. (3)으로 계산된 하중과 Eq. (4)로부터 계산된 강도의 비를 이용하여, 그라우트 연결부에 대한 피로 설계기준을 다음과 같이 피로 하중범위-사이클 관계식으로 제시하고 있다.

여기서,

3. 실험체의 제작 및 세팅

3.1 실험체 설계 및 제작

본 연구의 피로실험을 위한 실험체는 DNV-OS- J101의 기준을 만족하도록 설계되었다.

DNV-OS-J101에서는 용접에 의한 전단키의 최소 높이는 5mm를 넘지 않아야하며, 전단키 높이와 간격의 비(h/s)는 0.1을 초과하지 않도록 규정하고 있다. 또한, 파일과 슬리브에 대하여 식 (8)과 식(9)의 설계제한 조건을 제시하여 파일과 슬리브의 적정 세장비(Rp/tp, Rs/ts)를 설계에 반영하고 있다.

본 연구에서의 피로 실험체는 실험체의 크기가 실물연결구조물에 비하여 매우 작으므로, 용접을 이용한 전단키의 높이 제한 조건보다 작은 4mm로 설계하였다. 전단키의 높이와 간격비는 0.067~0.075로 설계하여, 전단키 높이와 간격 제한 조건(h/s ≤ 0.1)을 만족하도록 설계하였다. 또한, 파일의 외경과 두께는 각각 190.7mm, 6mm로 설계되었고, 슬리브의 외경과 두께는 각각 267.4mm, 6mm로 설계하여 식(8)과 (9)의 세장비 기준에 부합하도록 설계하였다. 실험체 제작에 사용된 파일과 슬리브는 STK400 강관을 사용하였다.

실험체는 전단키의 간격에 따라 총 2가지 종류의 실험체를 제작하였다. 각각 S60과 S80-series로 명명하였는데, S는 전단키의 간격(spacing of shear-key)을 의미하며, 60과 80은 간격이 60mm, 80mm를 의미한다. 파일의 외측과 슬리브의 내측에 각각 2개, 3개의 전단키가 용접비드로 설치되었다.

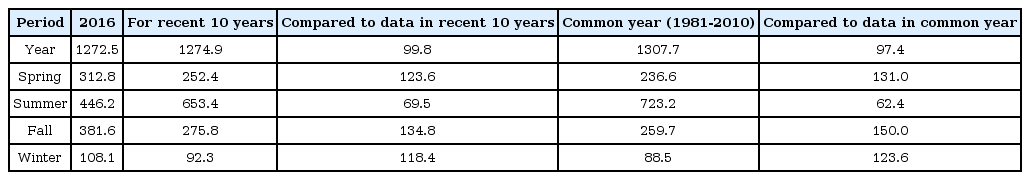

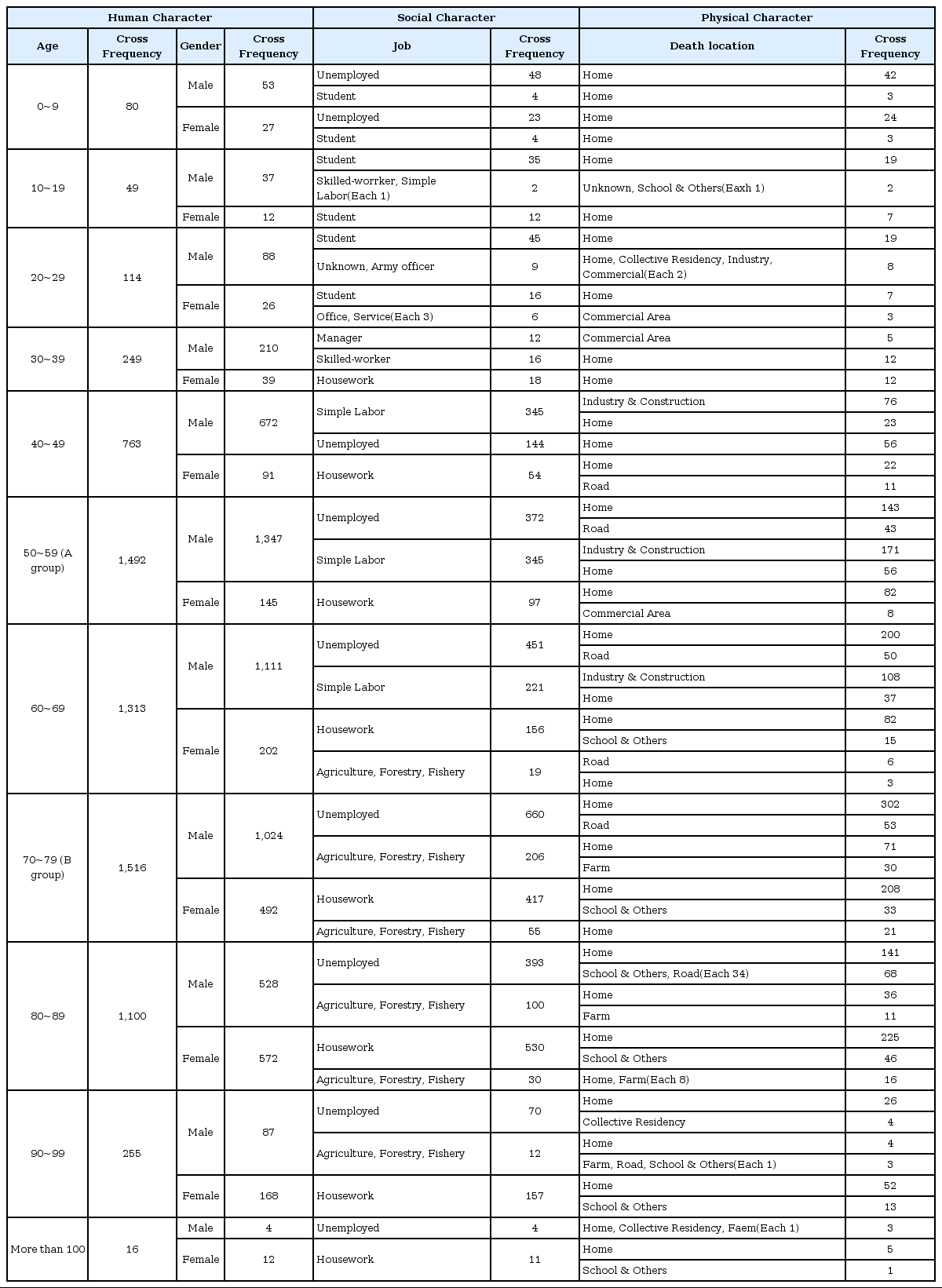

각 실험체의 상세 제원은 Table 1에 나타내었다. 실험체는 종류별로 동일한 제원으로 설계되었다. 정적 강도를 예측하기 위하여 실험체 종류별로 정적 강도 실험이 수행되었으며, 실험체명은 각각 S60-Static과 S80-Static으로 명명하였다. 피로 실험체는 하중재하 조건에 따라 달리 구분하여, S60-Fatigue 실험체 2건, S80-Fatigue 실험체 3건을 각각 제작하였다.

Table. 2는 실험체에 대한 재료 물성치를 나타낸 것으로, 모르타르, 파일과 슬리브의 물성치는 재료 실험을 통하여 결정되었다. 모르타르의 경우, 직경이 100mm, 높이는 200mm인 공시체를 제작하여, 28일 간 양생 후 압축실험으로 압축강도와 탄성계수(Eg)를 결정하였고, 포아송비(v)는 수평 및 수직방향의 변형률을 측정하여 산정하였다. F-S60과 F-S80 실험체에 사용된 강관은 STK계열의 기성강관을 사용하였고, 파일과 슬리브의 인장시편을 채취하여 인장강도 테스트로 재료의 물성치를 측정하였다. 위에서 설계된 실험체는 Fig. 3과 같은 제작공정으로 제작되었다. 실험체의 상하단에는 하중을 전달할 수 있도록 25mm두께의 가력플레이트를 설치하였고, Fig. 3(b)와 같이 접합부를 보강하였다.

3.2 피로 실험 개요

Fig. 4.와 같이 실험체에 축하중을 반복 가력하기 위하여, 상·하단 가력플레이트(25mm)를 설치였으며, 23mm 직경의 고장력볼트 8개로 엑츄에이터와 반력지점에 각각 고정하였다. 파일과 슬리브의 상대변위 측정을 위하여, 슬리브의 끝단부로부터 파일의 가력플레이트 사이에 LVDT를 이용하여 4방향으로 파일과 슬리브의 상대변위를 측정하였다. 슬리브의 전단키와 전단키의 사이에는 수직방향 및 원주방향으로 변형율 게이지를 Fig. 5와 같이 설치하였다.

Fig. 6은 피로 실험체에 재하한 하중의 시간-하중관계를 보여준다. 그라우트 연결부의 피로 실험의 경우 선행 연구에서 사용하였던 북해 해양 파도 주파수(Frequency)인 0.1Hz와 장기 주기 하중으로 사용되는 3Hz를 사용하였다(Tebbett and Billington, 1985). 여기에서, 0.1Hz의 주파수는 주로 큰 하중 범위를 갖는 단기 주기 하중 (Early age cyclic loading)으로써 실험에 사용된다. 단, 장기 하중에 대한 검토에서는 3Hz의 주파수가 사용될 수 있으며 상시하중 등의 작은 하중을 반영하기 위한 장기 주기 하중(Long-term age cyclic loading)으로써 이용된다.

본 연구에서는 재하 하중의 크기에 따라 단기 주기 하중과 장기 주기 하중의 주기를 사용하였다. 하중의 범위가 40톤 이상으로 매우 큰 경우에는 0.12Hz 주파수의 하중으로 실험을 수행하였고, 40톤 이하의 하중에 대해서는 장기 피로 거동에 대한 실험을 수행하기 위해 3Hz의 주파수의 하중을 이용하였다. 3Hz 주파수의 하중은 최대, 최소의 가력 볌위를 1cycle로 정의하여, 1초당 3cycle의 하중을 가력하였고, 0.12Hz 주파수의 하중은 8.33초당 1cycle의 하중을 재하하였다.

3Hz 주파수의 하중이 재하되는 장기 하중 재하 실험체 (S60-Fatigue-I, S80-Fatigue-I)는 최대 50톤 용량의 동적 엑츄에이터와 동적데이터로거를 이용하여 실험 중 하중재하 및 계측을 수행하였다. 0.12Hz 주파수의 하중이 재하되는 단기 하중 재하 실험체(S60-Fatigue-II, S80-Fatigue-II&III)는 최대 200톤 용량의 정적엑츄에이터와 정적데이터로거를 이용하여 하중재하 및 계측을 수행하였다. 계측은 정적데이터로거의 계측 데이터의 속도와 데이터의 정확성을 고려하여 하중을 천천히 재하하여 실시하였다. 실험체 별 최대 가력 하중 및 하중 재하속도는 Table 3와 같다.

4. 실험 결과

4.1 정적 하중 실험 결과

피로 실험을 수행하기에 앞서 정적 하중 실험을 수행하였다. 하중의 제하방법은 200톤 용량의 엑츄에이터를 이용하여 변위 재어법을 이용하였고, 재하속도 0.01mm/s로 변위 하중을 재하하였다. 파일과 슬리브의 상대변위는 LVDT를 이용하여 계측하였다. Fig. 7은 정적 재하실험체의 하중-상대변위 곡선을 나타내며, Table 4는 측정된 정적강도와 상대변위를 보여준다. S60-static 실험체의 최대강도는 1,147.4kN로 평가되었고, 최대 강도 도달 시 까지 강성은 거의 일정하였다. 최대 하중에서의 파일과 슬리브의 상대 변위는 1.25mm으로 계측되었다. S80-static 실험체의 최대 강도는 1,208.0kN이며, 최대 강도에서의 상대변위는 3.04mm로 나타났다. S60-Static 실험체와는 달리 상대변위 0.55mm에서 초기강성에 변화가 발생하였다. 이후 강성이 작아지다 1,208.0kN에서 최대 강도를 발휘하였다.

최대 강도 이후의 거동에서는 S60-Static과 S80-Static 실험체 모두 급격한 강도 감소현상을 보였다. 이는 연결부에서 파일과 슬리브의 상대변위가 순간적으로 5mm이상 발생하면서, 그라우트의 균열 및 파괴로 인한 강도감소현상으로 판단된다.

Fig. 8과 9는 실험체 외측 슬리브의 수직, 원주방향의 변형률을 계측한 하중-변형률 관계 그래프이다. 그래프의 FV, FT, RV, RT에서 F, R, V, T는 게이지의 설치위치에 따라 각각 Front side, Rear side, Vertical direction, Tangential direction을 의미한다.

재료의 항복변형률(ϵy)은 Hooke의 법칙에 따라 Table 2의 재료 실험으로 산정된 항복응력(fy)을 탄성계수(Es)로 나눔으로써 1,557.6×10-6로 결정할 수 있고, 항복변형률과 외측 슬리브에서 계측된 변형률을 비교하면, 외측 슬리브에서 항복이 발생하는 것을 알 수 있다.

S60-Static 실험체의 경우, FT(Tangential direction at front side)에서 항복변형률이상의 변형률이 발생하여, 원주방향의 변형률이 항복에 도달하였다. S80-Static의 경우, 원주방향의 변형률은 항복하지 않았으나 수직방향의 변형률이 항복에 도달하는 것을 알 수 있다. 하지만, 그라우트의 슬립이 발생한 이후 급격히 하중이 감소되며 변형률은 더 이상 증가하지 않았다.

따라서, 최대 강도 이후 순간적으로 발생한 5mm이상의 큰 상대변위와 슬리브에 발생되는 변형률을 통해 판단하여 볼 때, 연결부의 파괴는 내부에 충진된 그라우트의 파단으로 인한 파괴가 발생한 것으로 판단된다.

4.2 피로 하중 실험 결과

Table 5는 피로 실험 결과로 실험체별 재하하중/정적강도비, 최대 상대변위, 잔류변형, 최대 가력횟수, DNV기준에 의한 예상 파괴 횟수 및 파괴여부, 피로 실험 이후 정적 재하 실험에 의한 정적강도를 나타낸 결과이며, Fig. 10~14는 실험체 별, 가력 횟수(N)별로 계측된 하중-상대변위 관계이다. 계측된 하중-상대변위 결과를 이용하여, 가력 횟수(N)별 최대 변위와 잔류변형을 측정하였다.

하중 주파수 3Hz로 장기적인 피로 강도를 평가하기 위한 하중/정적강도의 비(y)가 35%인 S60-Fatigue-I와 하중/정적강도의 비(y)가 29% S80-Fatigue-I실험체의 경우, 100만회까지 가력을 하여도 피로 파괴는 발생하지 않았고, 최대 슬립도 0.3mm이하로 매우 작은 변위가 발생하였다. 정적 재하실험의 파괴 시 변위가 1.25~3.04mm임을 감안할 때 피로 파괴는 발생되지 않은 것으로 판단된다.

하중 주파수 0.12Hz로 단기적인 피로 강도를 평가하기 위한 하중/정적강도의 비(y)가 58%이상인 실험체의 경우, 하중/정적강도비가 83%인 S80-Fatigue-III 실험체는 174회 가력횟수에서 큰 소리와 함께 파일과 슬리브의 상대변위가 갑작스럽게 발생하였고 몰탈의 피로파단으로 인하여 실험을 종료하였다. 하중/정적강도 비(y)가 74%, 58%인 S60-Fatigue-II, S80-Fatigue-II 실험체는 각각 4,800회, 56,300회에 도달할 때까지 몰탈의 피로 파단은 발생하지 않았으나, DNV 기준의 Eq. (7)으로 계산된 예상 가력횟수를 상당히 초과하였다고 판단하여 실험을 종료하였다. 피로 하중 재하 후 정적 실험을 통하여 실험체별 강도를 측정하였다.

S60-Fatigue-II의 피로 실험 후 강도는 1,090.2 k№로 계측되어, 정적 강도 1,147.4kN의 95%정도로 유사하게 평가되었다. S80-Fatigue-II도 정적 강도에 비하여 98.7%의 강도로 평가되어 정적강도의 변화가 크게 발생하지 않았다. 반면에 몰탈의 피로파괴가 발생한 실험체(S80-Fatigue-III)의 경우, 피로 실험 이후의 강도가 1,061.3k№로 정적강도 대비 약 87.9%의 강도로 평가되어 피로파단의 영향으로 강도가 감소한 것으로 판단된다.

Fig. 10~14를 통하여 실험체별 잔류변형을 측정한 결과, 몰탈의 피로 파단이 발생된 S80-Fatigue-III실험체의 잔류변형은 1.08mm로 큰 잔류변형이 발생하였고, 그 외의 실험체의 잔류변형을 측정한 결과 0.094mm~0.564mm로 매우 미미한 잔류변형이 발생하였다.

Fig. 15~16은 외부 슬리브의 변형률게이지를 통해 계측된 최대 변형률을 가록 횟수별로 정리한 결과이다. 피로 하중 재하 시 강관에서는 항복변형률 이상의 변형률이 발생하지 않았다.

피로파괴가 발생한 S80-Fatigue-III 실험체도 항복변형률이 발생하지 않아, 내부 그라우트의 파단에 의한 피로파괴로 판단된다. 변형률의 크기는 반복 횟수에 따라 다소 차이가 발생하기는 하였으나, 강관은 탄성범위 내의 변형률만 발생하여, 항복에 의한 잔류변형은 발생하지 않았다.

4.3 실험결과를 이용한 설계기준의 평가

Fig. 17은 피로 실험 결과를 바탕으로 DNV-OS-J101의 SN곡선과 비교한 결과이다. DNV기준의 SN곡선은 Eq. (7)에 의하여 결정되며, 실험결과는 재료저감계수 1.5를 적용한 경우와 적용하지 않은 경우와 비교하였다(Table. 6).

피로실험 결과와 비교한 결과, DNV-OS-J101기준으로 설계되는 고강도 그라우트 연결부는 피로에 대해 안전하게 설계되는 것으로 판단된다.

재료저감계수를 적용하지 않은 경우(γm=1), 실제 하중/정적강도비(Pfatigue/Pstatic)와 DNV기준에 의한강도비에 대한 안전율(ytest/yDNV)은 1.774~3.265로 나타났고, 재료저감계수를 적용한 경우(γm =1.5)에는 그보다 안전율이 1.5배 높은 2.661~4.898의 높은 안전율이 확보되는 것으로 평가되었다. 따라서, DNV-OS-J101기준을 그대로 준용할 경우, 고강도 그라우트 연결부의 설계는 보수적인 설계가 가능할 것으로 판단된다. 하지만, 본 피로실험은 수중이 아닌 공기 중의 실험조건이므로, 대기 중에 적용되는 그라우트 연결부에 대해서만 보수적으로 평가될 수 있다.

4.4 실험결과와 선행연구의 비교

본 연구의 실험결과에 대한 타당성을 검토하기 위하여, 고강도 그라우트 연결부에 대한 피로 실험을 수행한 선행연구와 비교하였다. Table 7과 Fig. 18~19는 본 연구의 실험 결과와 Sørensen (2011)의 수중 및 공기 중에 대한 피로 실험 결과와 비교한 결과이다. Sørensen (2011)는 수중과 공기 중 실험 조건에 대한 피로 실험을 수행하였다. 그는 하중의 주파수는 0.35Hz, 5Hz, 10Hz이고 하중의 범위는 정적강도의 45%, 60%, 76%에서 실험을 수행하였다. 그의 연구에서는 같은 하중범위일 때 하중 주파수가 작아질수록 피로 파괴에 도달하는 가력 횟수(N)이 작아짐을 보였으며, 수중 상태에서의 피로강도가 공기 중 상태에서의 피로강도보다 낮게 평가되었다.

Comparisons between Fatigue Test Results in This Study and Previous Test Results(Sørensen, 2011).

Comparisons between Test Results and Test Results from Sørensen (2011) in Air Condition.

Comparisons between Test Results and Results of Sørensen (2011) in Water Condition.

Fig. 18의 공기 중의 실험결과를 정량적으로 비교해보면 Sørensen (2011)의 결과는 60%의 하중 범위에서는 4,212회 ~ 1,223,862회에서 파괴되었고, 76%의 하중범위에서는 1,096회 ~ 23,535회에서 파괴되었다. 본 실험의 경우 58%의 하중 범위에서는 56,300회 이상으로 나타났으며, 74%의 하중 범위에서는 4,800회 이상으로 나타나, Sørensen (2011)의 실험결과에서 최소 파괴횟수보다 큰 횟수까지 도달하였고, 최소 파괴횟수와 최대 파괴횟수사이에 위치되는 것으로 평가되었다. 이처럼 본 실험 결과의 하중범위 58%, 74%의 실험결과는 Sørensen (2011)의 실험 범위에 포함되어 본 실험결과의 타당성을 뒷받침해줄 수 있을 것으로 판단된다.

Fig. 19의 수중 상태에서의 실험결과를 정량적으로 비교해보면 Sørensen (2011)의 결과는 45%의 하중 범위에서는 1,537,229회 이상, 60%의 하중 범위에서는 3,248회 ~ 260,964회에서 파괴되었고, 76%의 하중범위에서는 1,133회 ~ 3,012회에서 파괴되었다. 공기 중 실험 결과인 본 연구의 결과와 비교하여보면 다음과 같은 사항을 도출할 수 있다.

수중 상태일 때 60%의 하중 범위인 경우의 총 15건 중 7건은 본 실험보다 적은 횟수에서 파괴가 발생하여 본 실험과의 명확한 차이가 발생하지 않았으나, 76%의 하중 범위인 경우 총 6건 모두 본 실험 결과보다 낮은 횟수에서 피로 파괴가 발생하여, 수중상태에 의한 피로 강도 감소 효과가 관찰되었다. Sørensen (2011)의 연구에 따르면, 수중 상태에서는 균열이 발생한 그라우트 사이로 물이 침투하여 피로강도가 더 낮게 평가되는 것으로 알려져 있으며, 이러한 현상은 본 실험결과와의 비교결과에서도 나타났다.

DNV-OS-J101기준과 비교하였을 때에도 본 실험결과와 Sørensen (2011)의 공기중 상태에서의 실험 결과 모두 설계기준에 비하여 안전 측으로 측정되었으며, 수중 상태에서의 실험결과도 DNV-OS-J101기준에 비하여 보수적으로 평가되었다.

5. 결론

본 연구에서는 피로 실험을 통한 고강도 그라우트 연결부의 피로 성능을 평가하고 이를 선행 연구 및 관련 설계기준과 비교하였다.

1) 실험체별 정적 강도 실험을 수행한 결과, 최대 강도 도달 후 파일과 슬리브의 상대변위에 의한 급격한 강도 감소 현상이 발생되며 파괴가 발생되었다. 전단키의 간격이 60mm인 실험체(S60-series)에서는 원주방향의 변형률이 항복에 도달하였고, 전단키의 간격이 80mm인 실험체(S80-series)는 수직방향의 변형률이 항복에 도달하여, 전단키의 간격에 따라 슬리브에 발생되는 거동이 다르게 평가되었다.

2) 피로 실험을 수행한 결과, 하중/강도비가 83%이었던 S80-Fatigue-III실험체에서 그라우트의 파단으로 인한 큰 슬립이 발생하여 피로에 의한 파괴가 발생하였다. 그 외의 실험체에서는 피로에 의한 파단은 발생하지 않았으나, 모든 실험체에서 DNV-OS-J101에 의한 예상되는 반복가력횟수를 초과하여, 연결부의 피로 성능이 보수적으로 평가되었다.

3) DNV-OS-J101의 SN곡선과 피로 실험 결과를 비교한 결과, DNV-OS-J101기준은 재료저감계수 1.5를 적용한 경우 2.661~4.898의 높은 안전율을 보였다. 따라서, DNV-OS-J101기준을 이용하여 고강도 그라우트 연결부의 설계 시 보수적인 설계가 가능할 것으로 판단된다.

4) 본 논문의 실험조건은 공기 중의 실험조건으로, 관련 선행연구결과와 비교하였다. 공기 중 실험 조건에 대한 피로 실험 결과와 비교한 결과 선행연구결과(Sørensen, 2011)의 파괴 횟수 범위의 사이에 위치하여 본 실험의 타당성을 확보할 수 있었고, 본 실험과 선행연구의 실험결과 모두 DNV-OS-J101에 비해 안전 측으로 피로강도를 확보할 수 있었다.

5) 수중 상태에서 진행된 Sørensen (2011)의 실험결과와 본 연구의 실험 결과를 비교한 결과, 하중 범위가 76%일 때 수중 상태의 실험결과가 본 실험결과보다 피로 강도가 낮게 평가되었으나, DNV-OS-J101과 비교해볼 때 안전 측의 설계가 가능한 것으로 판단된다.

감사의 글

본 연구는 2012년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No.20123010020110).