배수문의 효율적인 유지관리를 위한 도막수명평가

Evaluation of Coating Life for Effective Maintenance on Drainage Gate

Article information

Abstract

수문에 대하여 안전진단 기준은 적립되어 있으나, 도장의 보수 및 재도장에 대한 적절한 시기를 판단하는 기준은 제시되지 않고 있다. 본 연구에서는 실제 공용 환경에서 자연적으로 열화된 배수문 도막의 외관조사와 도막 두께 측정 결과를 바탕으로 도막의 열화도를 정량적으로 평가하였다. 또한 교량에 적용되는 보수도장 판정 기준을 이용하여 분석하였다. 수문 도막의 열화도 곡선은 강교량의 열화도 곡선과 유사하게 나타났다. 또한 재도장을 포함하는 공용년수 10년 이상의 수문의 경우 도막두께가 확보되지 않으며 보수 계획이 필요한 영역과 도장의 방식기능이 없는 영역에 분포하였다.

Trans Abstract

To propose the structural safety audit of drainage gate on specification, a suitable time for repair of coating system and re-coating was unclear and ambiguous. In this study, the deterioration degree of coating was quantitatively evaluated base on visual inspection of coating system and measurement of thickness of coating layer under real corrosion environment. In addition, the coating life of drainage gate was estimated to use the criteria of coating management according to guideline of maintenance coating for steel bridge. From the investigation and evaluation, the deterioration degree curve of drainage gate was shown to be similar to those of steel bridge. The deterioration degree score of drainage gate under service life over 10 years including re-coating can be evaluated on required repair plan and non-anitcorrosion performance of coating.

1. 서론

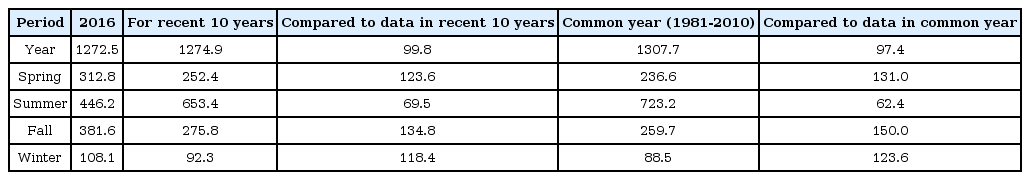

하천은 하천의 종단 방향으로 연속하여 설치되는 제방 및 호안 등 구조물 이외에 지천, 수로 등의 접속부에서 제방의 기능을 확보하기 위해 설치되는 수문, 통문 및 하천을 횡단하여 설치되는 보, 내수배제를 위해 설치되는 배수장 등의 구조물이 있다. 수문은 조석의 역류방지, 내수배제, 각종 용수의 취수 등을 목적으로 제방을 절개하거나 본류로 유입되는 지류를 횡단하여 설치되는 구조물이다(MOLIT, 2009). 수문은 목적, 형식, 구조, 형상에 따라 분류되며 일반적으로 배수문은 홍수와 태풍에 의한 제내지의 침수방지를 도모함과 동시에 평시에는 취수, 배수를 위해 제내지와 하천을 연결하는 시설로 설치된다. 하지만 배수문 시설의 기능 저하에 따라 제내지 지역의 사회경제에 미치는 영향이 큰 시설이다. 평시에는 대부분 작동하지 않는 시설이 많으며, 홍수시 외수의 침입을 방지하기 위하여 안정적으로 작동하기 위해서는 적절한 유지관리가 중요하다.

하천에 설치되는 수문 등의 시설은 크게 분류하면 구성 요소를 본체(강구조물) 개폐 장치(기계 장치), 계기 장치(전기⋅장치)의 3 요소로 분류 할 수 있다. 수문 등의 시설은 부식이 심한 환경에 설치되는 경우가 많기 때문에 적절한 방식조치를 취한다(Ministry of Land, Transport and Maritime Affairs, 2012; Korea Infrastructure Safety & Technology Corporation, 2012). 일반적으로 도장은 부식을 억제하는데 효과적이고 편리한 방법이며, 비용 등의 문제로 여러 가지 방식 방법 중 도장을 이용하는 경우가 많다. 도막의 수명은 사용된 도장계에 따라 변화하며, K-water(2011)에 따르면 최근에 적용되는 도장계의 내구성은 10년 이상으로 보고되고 있다. 하지만 도막의 수명이 강구조물의 수명보다 짧아 지속적인 유지관리가 필요하다. 특히 수문의 경우 2010년 개정된 시행령에 따라 진단 대상시설물로 지정되었다(시설물의 안전관리에 관한 특별법). 하천의 수문 및 통문은 국가 하천과 지방 하천에 따라 1종 및 2종 시설물로 분류가 되었다.

기존 노후화 된 수문 설비중의 문비는 정밀 안전 진단시 문비본체의 두께 측정결과에 따른 평균 부식속도를 추정하고 미래의 부식속도를 이용하여 잔여수명을 예측하거나 측정된 두께에 따른 안전성 검토를 실시하고 있다. 일반적으로 강구조물의 1%가 부식되면 강도는 5~10% 감소되며, 5%이상의 녹이 발생된 경우에는 안전성에 문제가 발생할 수 있다고 알려져 왔다(Katawaki, 1996). 최근 토목구조물 중 강교량의 도막의 열화도 및 재도장 시기를 객관적, 정량적으로 판단할 수 있는 도막진단 시스템이 개발되어, 기존의 육안평가의 단점인 평가자의 주관을 배제하여 객관적인 평가가 가능하다(Lee et al., 2008; Lee and Choi, 2015; Lee and Chang, 2016). 수문에 대하여 상태평가 기준은 적립되어 있으나, 보수 및 보강에 대한 적절한 시기를 판단하는 것은 어렵다.

본 연구에서는 실제 공용 환경에서 자연적으로 열화된 배수문 도막의 외관조사와 도막두께 측정결과를 바탕으로 도막의 열화도를 정량적으로 평가하였다. 또한 교량에 적용되는 보수도장 판정 기준을 이용하여 비교, 분석하였다.

2. 수문 설계기준 및 안전진단 방법 검토

2.1 수문 문비 설계기준

배수문은 전체적인 하천계획에 따라 설계되며 시공성, 경제성, 환경성에 유념하여 하천 계획홍수위 이하의 흐름에 지장을 주지 않는 범위 내에서 제내지반중 가장 낮은 곳에 설치되어지고 있다. 각 부재별로 허용응력을 산정하고 작용응력과 비교함으로써 적당한 단면을 결정하며 최종적인 단면을 결정할 때에는 부식에 대한 안정성을 확보하기 위하여 여유두께를 규정하고 있으며 Table 1에 나타내었다(K-water, 2010).

Design Criteria of Drain Facility(K-water, 2010)

2.2 배수문 현장조사

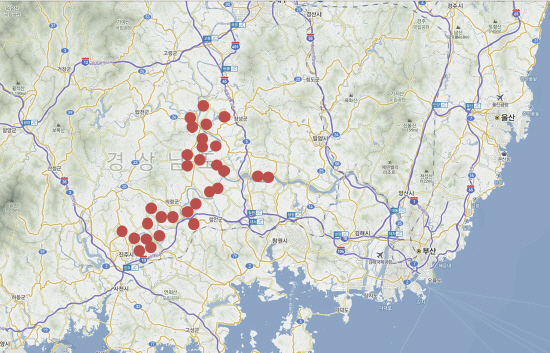

본 연구는 배수문 문비의 도장 상태 및 열화도 평가를 위한 현장 조사를 실시하였다. 타르에폭시 도장이 적용된 통문 및 통관 총 36개를 대상으로 하였다. Fig. 1에 조사 대상의 위치를 나타내었다.

타르에폭시 도장은 오, 배수 배관 시스템을 영구적으로 최상의 조건을 충족시키기 위하여 직관내경에 부식 발생을 최대한 억제하기 위하여 주로 사용되어지고 있다. 하지만 야외에서 도장 및 건조, 경화한 경우에는 도막이 흑색(타르색)에서 흑갈색으로 변색 할 수 있다. 또한 이러한 변색이 건조, 경화 과정뿐만 아니라 도막의 노화에 의해 발생하는 경우도 있다. 변색은 도막의 열화단계에서 도막이 물에 접촉 후 UV(자외선)에 노출된 경우 발생하게 된다. 이러한 변색은 도장계간의 부착성을 저해하는 원인이 되기도 한다.

해외 수문설비 유지관리 방법으로 일본의 경우 국토교통성의 하천용 게이트 설비 등 점검에는 수문 설비의 점검, 정비, 갱신 등의 내용이 기술되어 있으며 수문설비의 상태평가결과에 따른 유지관리가 이루어지고 있다. 또한 미국(Training Aids for Dam Safety(FEMA))의 경우도 동일하게 상태평가와 관련된 점검 및 정비 방법이다. 국내의 경우도 상태평가를 통한 안전성 검토가 이루어지고 있다(Ministry of Land, Transport and Maritime Affairs, 2012; Korea Infrastructure Safety & Technology Corporation, 2012; K-water, 2011). 상대적으로 규모가 큰 댐의 수문이나 게이트 및 국가하천의 시설물 등은 유지관리가 이루어지고 있으나, 지방자치단체에서 관리되는 소규모 지방하천의 수문 및 통문에 대하여 준공년도, 보수 및 보강에 대한 이력 등의 정보가 불투명하다. 또한 국가 수자원관리 종합정보시스템의 소규모 치수시설물 현황과 한국 하천정보시스템은 시설물의 다양한 정보를 포함하고 있지만 정보 최신화가 되어있지 않는 실정이다. 본 연구에서는 수문의 준공년도 및 규격이 확인가능한 배수문을 대상으로 외관조사와 도막두께를 측정하였다.

3. 수문 도막의 열화도 평가

3.1 육안조사 결과 및 도막의 열화도 평가

국내외의 수문 부식손상에 대한 상태평가 기준을 Table 2에 정리하였다. 이러한 육안검사 결과를 바탕으로 평가되는 방법은 점검자의 주관적인 판단(점검자 간의 편차)에 의하여 정량적으로 평가하기 어렵다. Fig. 2에 육안 조사결과를 나타내었다. 문비의 변형은 발견되지 않았으며, 다수의 문비에서 녹이 발생된 것을 확인 할 수 있었다. 또한 제내지측의 수평보강재에 수분을 함유한 토사 및 이물질이 많이 퇴적되어 도막 열화의 가속화 가능성이 있다. 규모가 큰 댐의 수문과 같이 배수문의 수평보강재에 퇴적된 토사나 이물질 등의 유출 가능한 홀의 도입등 설계의 개선이 필요하다고 생각된다. 재도장시 문틀에서 문비를 분리하지 않고 설치된 상태로 재도장을 실시하여 문틀과 문비의 접촉 부분과 문비와 콘크리트 본체 사이 등에는 재도장이 실시되지 않는 경우도 발생되고 있다. 재도장시 구도막(녹 등의 이물질)을 제거하지 않고 재도장을 실시하여 도막하 부식이 발생할 것으로 생각된다. 일반적으로 skin plate와 보강재의 필렛용접이음은 가능하면 연속적으로 용접하는 것이 안전성이 확보되지만 부분 용접되어 있는 경우가 많이 발견되었다. 시방서, 안전진단 지침서 및 유지관리 매뉴얼의 단일화가 필요하다고 판단된다.

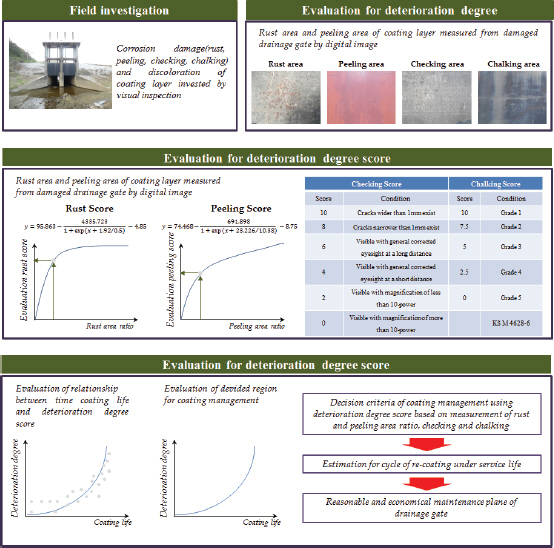

본 연구에서는 현재 한국도로공사에서 사용 중인 열화도 평가기준을 이용하여 배수문 도막의 열화도를 평가하였다. 외관조사 항목으로 도막의 열화(부식, 박리, 균열, 변색) 유무와 사진촬영을 통한 열화면적 측정, 토사의 퇴적 유무, 용접상태, 수밀 고무의 건전성 및 도막 수명에 따른 열화도를 정량적으로 평가하기 위하여 도막두께를 부재별로 측정하였다. 도막 열화도 평가 개념도를 Fig. 3에 나타내었으며 열화도 평가 기준을 Eqs. (1)과 (2) 및 Table 3에 나타내었다.

Assessment for Deterioration Degree of Coating(Lee and Chang, 2016)

y는 녹 평가점, x는 녹 면적률

y는 박리 평가점, x는 박리 면적률

현장에서 촬영된 영상을 바탕으로 녹과 박리 면적률을 측정하여 Eqs. (1)과 (2)를 이용하여 녹, 박리의 평가점을 산출하였다. 또한 현재 수문에 적용된 타르에폭시계는 재료의 특성상 박리, 균열, 변색 등이 거의 발생하지 않는다. 따라서 도막의 열화도 평가항목 4가지 중 녹의 평가점을 이용하여 수문 도막의 열화도를 평가하였다.

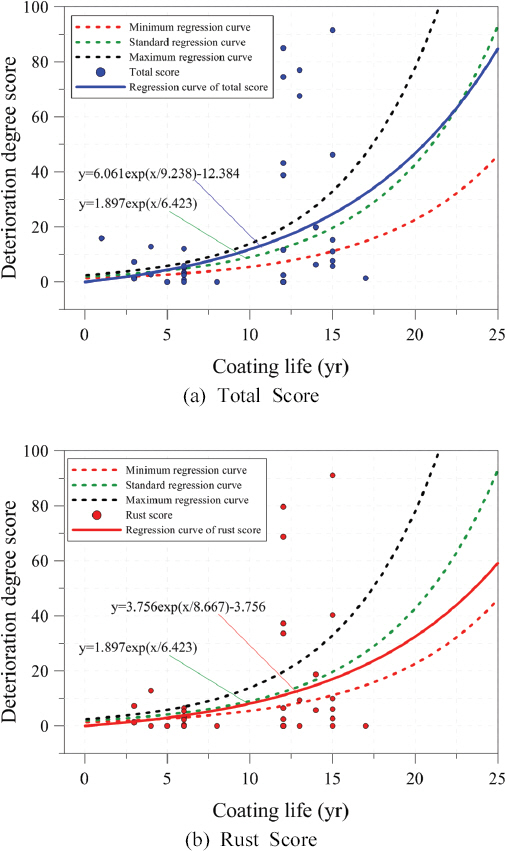

Fig. 4에 공용년수에 따른 녹 발생 면적 측정 결과를 나타내었다. 대부분의 수문에서 녹 면적은 0.5%이하로 측정되었지만 재도장 또는 부분 재도장(touch-up method)된 수문의 녹 면적이 상대적으로 크게 측정되었다. 강교량을 대상으로 제안된 도막의 열화곡선과 산출된 도막의 평가점을 Fig. 5에 비교하였다. 일반적으로 도막의 열화도 곡선은 이차곡선과 지수곡선이 적용되어 지고 있다(Fujiiwara and Miyake, 2001; Okamoto et al., 2002). 본 연구에서는 지수곡선을 적용하여 Eq. (3)에 나타내었다.

y는 열화도 평점, x는 경과년수, A, B 및 t는 상수

배수문은 집중호우나 태풍 등의 영향에 따라 가동되며, 담수에 접수한 시간보다 대기중에 노출된 시간이 상대적으로 길며 회귀분석 결과 수문 도막의 열화도 곡선은 강교량의 열화도 곡선과 유사하게 나타났다.

3.2 도막두께 측정결과

수문의 도막두께에 대한 기준이 명확하게 제시되어 있지 않으며 각각의 수문 발주처에서 제시하는 특별시방서에 따라 100~300 μm로 도장되어지고 있다. 본 연구에서는 도로교시방서의 공장두께 하한 기준치(200 μm)에 대하여 비교 분석하였다.

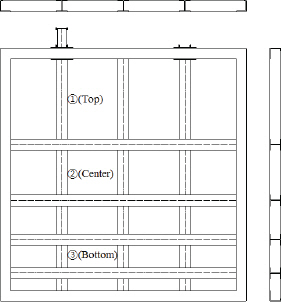

도막두께 측정은 전자석 또는 영구 자석을 이용하여 피검체에 도포된 도막의 두께를 검사하는 방법으로 도막 및 기타 코팅에 적용된다. 도막두께는 Salutron D2X(Resolution (0~99.9 μm: 0.1 μm, 100~800 μm: 1 μm))를 이용하여 제외지측과 제내지측의 skin plate 상, 중, 하부에 각각 3회 측정하였으며 측정위치는 Fig. 6에 나타내었다.

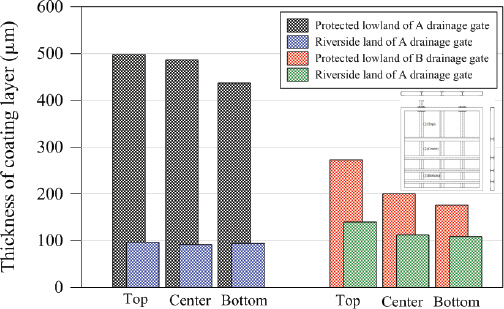

동일한 기관에서 관리하는 배수 통문의 도막두께 측정결과를 Fig. 7에 나타내었다. 배수 통문 A, B는 2010년에 준공되었으며, 동일한 형식 및 규격에 대하여 비교하였다. skin plate의 도막두께는 상부에서 하부로 갈수록 도막 두께가 감소하는 경향을 나타내었으며, 동일 수문 skin plate의 제내지측과 제외지측의 도막두께는 많은 차이를 나타내었다. 또한 통문 A의 제외지측 도막두께는 통문 B의 도막두께보다 약 2배를 상회하였다. 이와 같은 결과는 시공회사(수문 제작회사), 시방서 등의 기준이 불명확한 것에 기인하는 것으로 생각된다.

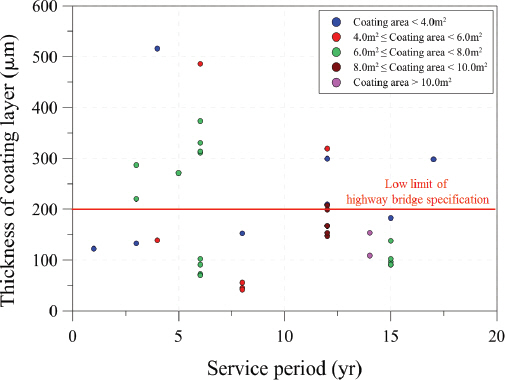

현장에서 측정된 도막두께 측정결과를 Fig. 8에 나타내었다. 일반적으로 도장에 대한 보수는 정기점검을 통한 도장상태를 분석하여 재도장 시기를 판단한다. 외국의 경우에는 8년~12년(Central Research Institute of Electric Power Industry, 2010), 국내(K-water, 2011)는 5년 단위로 재도장을 실시하고 있다. 배수 통문의 현장조사 결과 공용년수 10년 이상의 수문의 경우는 재도장을 하였으며, 10년 미만의 수문의 경우는 부분 재도장을 실시하는 것으로 확인되었다. Fig. 8의 도막두께는 재도장을 포함(부식영역 미포함)하며 배수 통문의 규격에 대하여 비교하였다. 도막 두께는 최소 50 μm에서 최대 510 μm까지 측정되었으며, 약 60%의 배수 통문의 도막두께는 공장두께 기준의 하한 기준치(Korea Expressway Corporation, 2012) 보다 낮게 나타났다. 재도장의 유무, 문비의 규격과 도막두께와의 상관성은 없었다.

3.3 재도장 시기 산정

도막 수명에 대해서 명확한 정의 등이 없으며 구조물의 설치환경, 적용되는 도장계, 관리수준 및 중요성 등에 의해 정의되고 있다. 하지만 구조물 관리자와 도장(도료) 관계자에 따라 도막 수명의 판단 기준이 다르다. 도장 수명의 정의가 어려운 이유는 열화 요인이 다양하며 상호작용으로 복합하며 사용조건(부식환경)이 일정하지 않으며 도막 수명 판정 기준이 일정하지 않아 정량적으로 판단하기 어렵다. 수문 도막 수명을 정량적으로 평가하기 위해서는 방대한 현장 조사를 바탕으로 통계학적 분석이 필요하다. 하지만 재도장 시기의 명확한 기준이 제시되어 있지 않다. 본 연구에서는 강교량에 적용되는 보수도장 판정 기준을 적용하여 분석하였으며 판정 기준을 Table 4에 나타내었다. 열화도 평점이 20~50점의 경우가 적정한 보수시기, 50점 이상이면 긴급한 보수가 필요하다고 판정된다. Fig. 9에 열화도 평점과 도막두께를 고려한 재도장 시기를 나타내었다.

Decision Criteria for Coating Management(Lee and Chang, 2016)

일본 도료공업회(Japan Paint Manufacturers Association, 2013)의 중방식 도료 가이드북에 따르면 해양환경에 노출된 에폭시 수지의 소모되는 속도는 10 μm/년으로 산정하고 있으며 도막의 소모가 발생하기까지의 기간은 없는 것으로 제안하고 있다. 현장 조사결과 공용후 10년 미만의 수문에서 도막 두께 300 μm이상의 경우는 A 또는 B 영역에 분포하였지만 200 μm이하의 경우는 C 영역에 분포하였다. 또한 10년 이상의 수문(재도장)중에서 도막두께가 확보되지 않는 수문의 경우는 보수 계획이 필요한 F영역과 도장의 방식기능이 없는 G영역에 분포하였다. 이와 같은 결과는 도장의 장수명화를 위하여 초기 도막두께 및 재도장시의 도막두께의 기준이 필요하다.

4. 결론

열화도 곡선은 강교량의 열화도 곡선과 유사하게 나타났다. skin plate의 도막두께는 상부에서 하부로 갈수록 도막 두께가 감소하는 경향을 나타내었으며, 동일 수문 skin plate의 제내지측과 제외지측의 도막두께는 많은 차이를 나타내었다.

본 연구에서는 실제 공용 환경에서 자연적으로 열화된 배수문 도막의 외관조사와 도막두께 측정결과를 바탕으로 도막의 열화도를 정량적으로 평가하였다. 상대적으로 규모가 큰 댐의 수문이나 게이트 및 국가하천의 시설물 등은 유지관리가 이루어지고 있으나, 지방자치단체에서 관리되는 소규모 지방하천의 수문 및 통문에 대하여 준공년도, 보수 및 보강에 대한 이력 등의 정보가 불투명하다. 도장의 장수명화를 위하여 초기 도막두께 및 재도장 시의 도막두께의 기준이 필요하다고 판단된다.

감사의 글

본 연구는 국토교통과학기술진흥원에서 지원하는 건설기술연구사업(14SCIP-C078607-01) ‘사회기반시설(SOC)의 성능중심 관리 운영을 위한 한국형 성능등급 산정 기술 개발’ 과제의 연구비 지원으로 수행되었습니다.