목재기반 건축재료 연소생성물에 대한 복합유해성 평가의 필요성에 관한 연구

A Study on the Necessity of Complex Hazard Assessment for Combustion Products of Wood-Based Building Materials

Article information

Abstract

본 연구의 최종 목적은 동물실험의 대체시험법 개발에 있다. 본 연구에서는 선행연구의 2종의 목재기반소재(MDF, OSB)를 대상으로 가스유해성 시험을 수행하는 과정에서 발생하는 가스상 물질과 입자상 물질에 대한 분석을 수행하였다. 실험 시간(15분)을 기준으로 연구를 수행한 결과, 가스상 물질의 노출량을 기반으로 하는 FED는 MDF에서 OSB에 비해 약 78.3%로 낮게 나타났으나, 입자상 물질 발생량은 MDF에서 OSB에 비해 약 205.5%로 높은 것으로 나타났다. 또한 선행연구 및 본 연구를 통해 도출된 실험결과들에 대한 상관관계 분석을 수행한 결과, 소재의 연소 시 발생하는 가스상 물질과 입자상 물질의 독성은 복합적으로 작용함을 확인하였다. 이를 통해 소재의 연소생성물 독성 평가를 위한 동물실험 대체 기법 개발 시 입자상물질의 고려가 요구됨을 확인하였다.

Trans Abstract

The final goal of this study is to develop replace testing methods for animal experiments. In this study, the analysis of gaseous and particulate matter in the process of gas toxicity test was carried out for two types of wood based materials (MDF, OSB) in the previous study. The result of based on the experimental time (15 minutes), the FED based on the exposure of the gaseous substance of MDF was 78.3% of OSB, but the amount of particulate matter was about 205.5 %. As a result of the correlation analysis between the results of the previous studi late matter produced during combustion of the material effected complexify. Therefore, it was confirmed that consideration of particulate matter is required to develop the replace method for evaluating the toxicity of combustion products.

1. 서론

현대 사회의 화재 위험성 저감을 위한 노력으로 각 국가에서는 건축재료에 대한 화재안전기준을 명시하고 있다. 이러한 화재안전기준의 일환으로 국내에서는 소재의 연소 시 발생하는 연소생성물에 대한 독성을 평가하는 연소독성 시험인 가스유해성 시험을 수행하도록 하고 있다(Ministry of Land, Infrastructure, and Transport, 2015). 가스유해성 시험은 복수의 설치류에 소재의 연소생성물을 직접 노출시켜 행동정지 또는 사망에 이르는 시간을 측정하는 시험방법으로 연소생성물이 동물에 미치는 영향을 직접 평가할 수 있는 시험방법이다(KS F 2271, 2006). 그러나 실험동물윤리가 사회문제로 대두되고 Russell and Burch(1959)가 3R (reduction, refinement, and replacement) 개념을 제안한 이후, 독성연구 분야에서는 사용되는 동물의 수를 제한하고 이를 대체하기 위한 시험방법 개발에 대한 연구가 지속되고 있다.

화재분야에서 또한 연소생성물에 대한 독성시험에서 동물시험을 대체하기위한 시험방법 개발 및 이를 통한 소재의 독성평가 연구가 활발히 진행되고 있다. 화재 시 발생하는 연소생성물은 크게 Toxicity gas(가스상 물질)과 Smoke(입자상 물질)로 구분할 수 있다(SFPE, 2002).이 중 가스상 물질의 독성 분석 기법으로는 가스검지관법과 적외선분광분석법이 주로 사용되고 있다. NES 713(1958)은 가스검지관법을 사용하는 방법을 제시하고 있으며, Park and Lee(2015)는 해당 기법을 통해 전선케이블의 경년열화에 따른 독성 분석을 수행하였다. ISO 19702(2015)에서는 적외선분광분석법을 사용하는 방법을 제시하고 있으며, 해당기법을 통해 Kweon(2014)은 건축물 내화피복재의 독성 평가를 수행하였고, Lee and kong(2005)은 고분자재료의 연소가스 독성 평가를 수행하였다. 이러한 방법들은 연소생성물 내의 독성가스 농도를 측정하고 반치사농도(LC50)의 대비 농도 값을 산출함으로써 해당 연소생성물의 독성을 지수화하여 평가한다. 즉, 발생하는 독성가스의 농도 측정 및 이를 기반으로 산출되는 독성 지수값은 입자상 물질에 대한 유해성 인자를 포함하지 않는다는 한계를 가진다. 입자상 물질에 관한 유해성 연구는 주로 대기오염분야에서 수행되고 있다. 연소를 기반으로 하는 입자상 물질의 발생원을 중심으로 PM2.5와 PM10에 대한 분석과 인체 유해성에 관한 분석을 통한 상관관계 분석이 주로 수행되고 있으며, 입자상 물질에 노출 시 심혈관계 질환 및 사망발생 위험이 증가한다는 연구 결과가 보고된바 있다(Lelieveld et al., 2015; Alessandrini et al., 2016; Bae, 2014). 이러한 입자상 물질은 크기에 따라 기관(trachea)에서 폐포(alveolar sac)까지 유입되며, 관성충돌, 중력침강, 차단 및 확산 등에 의해 체내에 침전되어 유해성을 나타낸다(Goo, 2014). 하지만 대기환경 분야에서 수행되는 입자상 물질의 유해성에 관한 선행연구 역시 가스상 물질에 대한 영향은 고려하지 않고 있는 실정이다. 즉, 선행연구들에서는 가스상 물질과 입자상 물질의 독성을 독립적으로 분석하여 평가하고 있으며, 각기 다른 조건에서 분석이 이루어진다. 하지만 화재 발생 시 가스상 물질과 입자상 물질은 동시에 발생하여 인체에 영향을 미치기 때문에 유해 요인에 대한 독립적 분석은 한계를 가질 수밖에 없으며, 동물실험의 대체 실험법 개발을 위해서는 해당 요인들에 대한 정량분석 결과를 바탕으로 복합적 유해성 분석이 수행되어야 한다. 또한 소재의 연소 시 발생하는 연소생성물은 연소조건에 따라 발생비의 변화가 발생하기 때문에 연소생성물의 유해성에 대한 정량적 평가를 위해서는 가스상 물질과 입자상 물질의 발생 및 측정 조건이 동일한 상태에서 분석이 수행되어야 한다.

화재분야의 연소생성물 유해성 분석은 주로 가스상 물질의 독성에 집중되어 있어 입자상 물질에 관한 유해성 연구는 진행이 미미한 상태이다. 본 연구에 앞서 수행된 연구의 결과, 입자상물질을 일부 제거한 연소생성물의 유해성 감소를 확인하였으며(Kim, Cho, Rie, 2016), 가스상 물질 분석 결과만으로 도출된 독성지수의 신뢰도 부족에 관한 결과가 보고된 바 있다(Kim, Park, Cho, 2016). 따라서 본 연구에서는 가스유해성 시험기를 사용하여 동일 연소조건에서 발생하는 가스상 물질과 입자상 물질의 발생량 분석을 수행하고 각 유해 요인의 유해 기준치 값과의 비교를 수행하였으며, 이를 실험용 쥐의 평균행동정지시간과 비교분석하였다. 이를 통해 화재분야의 연소독성 평가에서 동물실험을 대체하는 정량분석 실험 시 기존 가스상 물질의 독성지수 값만을 통한 유해성 평가가 아닌 입자상 물질의 유해성을 포함하는 복합유해성 평가의 필요성 및 입자상 물질의 유해성 요인을 검토하였다.

2. 실험조건 및 방법

2.1 시료 조건

본 실험의 시료는 선행연구의 시료와 동일한 조건의 목재기반 건축재료 2종(MDF, OSB)으로 구성되었다. 시료의 크기는 220 × 220 × 10 mm로 동일하게 유지하였으며, 실험 전 무게는 MDF의 경우 평균 323.18 g, OSB의 경우 평균 346.02 g을 나타내었고, 함수율은 MDF의 경우 평균 5.89%, OSB의 경우 평균 5.86%를 나타내었다(Kim, Park, Cho, 2016).

2.1.1 실험 조건 및 방법

구획실 내에서 화재가 발생할 경우 일반적으로개방계에서의 화재에 비해 상대적으로 환기가 부족한 상태에서 연소가 진행됨으로써, 소재의 열분해 및 연소, 화재의 확산에 의해 시간의 경과에 따라 산소는 감소하고 가연성 가스의 양은 증가하게 된다. 따라서 불완전 연소가 높게 발생하고 이로 인한 유해성 물질의 배출이 증가하게 됨으로, 연소 유해성 평가 시 이를 반영할 수 있는 시험 기법을 적용하는 것이 타당하다고 할 수 있다. 본 연구에서는 국토교통부고시 제 2015- 774호 ‘건축물 마감재료의 난연성능 및 화재 확산 방지구조 기준’에서 명시하고 있는 KS F 2271(2006) ‘건축물 내장 재료 및 구조의 난연성 시험방법’의 가스유해성 시험기를 사용하였다. 해당 실험기는 ISO 19706(2007)에서 명시하는 화재단계 중 Under -Ventilated Condition의 ’small, localized fire, generally in a poorly ventilated compartment’의 조건을 갖는다. 따라서 화재 특성 상 불완전연소가 높게 발생하는 실내 건축재료의 유해성을 평가하기에 적합한 실험기법이라 할 수 있다. 또한 해당 실험은 8마리의 실험용 쥐를 대상으로 연소생성물을 직접 노출시키는 동물실험 기법으로, 다종의 유해물질이 혼합되어 있는 연소생성물이 동물에 미치는 영향을 직접적으로 확인할 수 있는 실험기법이다. 따라서 해당 실험을 통해 도출되는 실험용 쥐의 평균행동정지시간과 본 연구에서 수행되는 가스상 물질 및 입자상 물질의 분석결과를 비교분석함으로써, 정량 분석기법을 통한 간접적인 연소 유해성 추정 시 복합 유해성 평가의 필요 여부를 확인하였다.

가스유해성 시험은 KS F 2271(2006)에 명시된 조건 및 방법에 따라 수행되었으며, 모든 실험은 3회 반복 수행되었으며, 실험의 결과는 평균값을 통해 제시하였다. 가스상 물질 및 입자상 물질의 분석을 위한 샘플링은 ISO 10808(2010)에서 명시한 유해물질 샘플링 위치를 차용하여 실험용 쥐의 호흡선 상에서 각 물질의 샘플링을 수행하였으며(Kim, Park, Cho, 2016), 샘플링 유량은 3.5 L/min였다. 가스상 물질의 경우 ISO 19702(2015)에 따라 샘플링 후 FT-IR을 통해 정량분석을 수행하였다. 실험 중 FT-IR cell의 내부오염을 방지하기 위해 헤파필터와 흡습제가 사용되었으며, cell의 온도는 150°C로 유지하였다. FT-IR의 스펙트럼은 4 cm-1 해상도에서 8 스캔으로 기록하였으며, 측정 범위는 4400~400 cm-1였다. 입자상 물질 샘플링의 경우 용매로 99.9% 에탄올 100 mL를 사용하였고 입자 분산 후 포집용액 0.1 mL에 대한 입도분석을 수행하였다. 입도분석을 위해 원심 분리 액체 침강형(CLS) 입도분석기가 사용되었으며, 입도분석 시 디스크 회전속도는 20,000 rpm, 분석범위는 0.025-2.5 μm였다. Fig. 1은 가스 유해성 시험 장치 및 입자상 물질 포집 장치를 나타낸다.

3. 실험 결과

3.1 선행연구의 동일 소재 가스유해성 시험 결과 분석(Kim, Park, Cho, 2016)

가스유해성 시험의 결과로 도출되는 8마리 실험용 쥐의 평균행동정지시간은 소재의 연소 시 발생하는 복합적 연소생성물이 실험용 쥐의 행동 및 사망에 미치는 영향을 직접적으로 확인할 수 있는 결과 값이다. Eq. (1)은 가스유해성 시험에서의 평균행동정지시간 산출 식을 나타낸다(KS F 2271, 2006).

여기서, x는 평균행동정지시간을 나타내며,

Table 1은 가스유해성 시험의 평균행동정지시간 결과를 나타낸다. Kim, Park, Cho, 2016의 연구는 통해 해당 시료의 평균행동정지시간은 MDF의 경우 약 317초, OSB의 경우 약 368초로 MDF의 경우가 OSB보다 약 51초 가량 짧게 나타남이 보고된바 있다(Kim, Park, Cho, 2016). 실험 초기 시료의 화염 확산 시간 및 exposure box로의 연소생성물 확산 시간에 대한 고려와 국토교통부고시에서 제시하고 있는 소재의 연소독성평가 기준이 9분인 것을 감안하였을 때 51초의 차이는 작지 않은 차이임에 따라, MDF의 연소생성물이 보다 유해성이 OSB에 비해 높은 것으로 판단할 수 있다.

Result of Average Time to Incapacitation (Kim, Park, Cho, 2016)

Fig. 2는 가열시간 동안의 mixing box 내 stack 온도 변화와 exposure box 온도 변화를 나타낸다. 가열이 종료되는 시점에서의 stack 온도는 MDF에서 393.1°C, OSB에서 350.2°C로 확인되었으며, 그래프의 기울기 또한 MDF에서 높게 나타나는 것으로 확인되었다. 이를 통해 가스유해성 시험기를 통한 소재 연소 시 MDF의 경우에서 빠른 연소속도를 가지는 것으로 판단할 수 있다. exposure box 온도는 두 시료 모두에서 35°C를 초과하지 않음으로써, 평균행동정지시간의 차이에 대한 원인분석에서 온도의 영향을 배제하였다.

3.2 가스상 물질 분석 결과

Kim and Park and Cho(2016)의 연구를 통해 연소 시 발생가능한 대표적인 9종의 독성가스(CO, CO2, HBr, HCN, HF, NO, NO2, SO2)를 대상으로 본 연구의 시료와 동일한 MDF와 OSB의 연소 시 발생하는 연소생성물 내 가스상 물질에 대한 정성분석 결과, CO와 CO2가 검출된 결과를 보고한 바 있다. 이를 바탕으로 본 연구에서는 실험 시간(15분) 동안 실험용 쥐가 노출되는 환경의 CO와 CO2 농도에 대한 정량분석을 수행하였다. Fig. 3은 exposure Box 내의 CO 농도를, Fig. 4는 CO2 농도를 나타낸다. 가스상 물질 정량 분석 결과, 실험 초기 독성가스의 발생은 MDF에서 높으나, 후기에는 OSB에서 다량의 독성가스가 발생하는 것을 확인하였다.

3.3 입자상 물질 분석 결과

가스유해성 시험기는 mixing box와 exposure box 사이 관로의 하단부에서 10 L/min 으로 연소생성물 중 일부를 배출한다. 이는 mixing box 내의 입자상 물질의 응집과정에서 발생하는 입도가 매우 높은 입자를 제거하는 역할을 한다. 따라서 exposure box에는 대부분 대기 중에 부유하는 입자상 물질이 유입된다. Fig. 5는 실험 시간(15분)동안 실험용 쥐가 노출되는 환경의 부유 입자상 물질에 대한 입도분석 결과를 나타낸다. MDF의 경우 입자 수를 기준으로 분석 시 0.03391 μm의 입도에서 peak를 나타내며, 단위 직경(1 μm)의 입자를 기준으로 총 입자 수는 43503×106개, 무게는 115.69 μg이었다. OSB의 경우 입자 수를 기준으로 분석 시 0.03345 μm의 입도에서 peak를 나타내며, 단위 직경(1 μm)의 입자를 기준으로 총 입자 수는 19792×106개, 무게는 56.30 μg이었다.

Goo(2014)는 화재조건에 따라 입자상 물질의 크기 및 형상이 변화하고, 이는 호흡기 내 침전 위치 및 침전양에 영향을 미친다고 보고하였다. 따라서 입자의 구성형태 분석을 위해 SEM(Scanning Electron Microscope) 촬영을 수행하였다. Figs. 6과 7은 각각 MDF와 OSB의 실험 시 포집한 입자상 물질에 대한 SEM 촬영 결과이다. 해당 사진의 경우 필터에 포집된 입자상 물질을 촬영한 것으로 초기입자가 응집된 형태의 결과를 나타내었다. 해당 입자의 크기는 약 0.03~0.1 μm로 입도분석기를 통해 도출된 입자의 입도와 유사한 경향을 나타내는 것을 확인함으로써, 연소로 인해 발생한 입자상 물질은 초기입자의 합체(coalescing) 보다 응집(coagulation)이 주로 이루어졌음을 확인하였고, 이러한 입자들이 용매에 포집되는 과정에서 재 분산됨에 따라 Fig. 5와 같은 결과가 도출된 것으로 판단된다.

4. 고찰

가스유해성 시험은 발생되는 연소생성물을 동물에 직접 노출시키는 방법으로 연소생성물의 유해성을 가장 정확하게 확인할 수 있는 실험기법이다. 해당 시험의 결과, 두 시료에서 모두 실험시간 내에 실험용 쥐가 사망하였으며, MDF의 연소생성물에 노출된 실험용 쥐의 평균행동정지시간이 약 51초 짧음으로써 MDF의 연소생성물이 OSB에 비해 유해하다는 결과를 도출하였다.

Eq. (2)는 ISO 13344(2015)에서 명시하는 FED 산출식을 나타낸다.

여기서,Ci는 임의의 물질i의 노출량을 나타내며,(C • t)i 는 독성학적 효과를 발현하기 위해 필요한 농도(LC50)에 대한 농도-시간 값을 나타낸다. 본 연구에서는 연소생성물 내에서 측정된 가스상 물질(CO, CO2) 중 ISO 13344에서 명시하고 있는 9가지 독성가스에 포함되는 CO에 대한 FED 산출 및 분석을 수행하였다.Table 2는 Eq. (2)를 기반으로 산출한 FED의 결과를 나타낸다.

FED 산출 결과, MDF의 FED가 OSB의 FED의 약 78.3%로 낮게 나타남으로써 OSB의 연소생성물이 보다 유해하며, 두 시료에서 모두 반치사 노출량에 미치지 못하는 결과가 도출되었다. 즉, 평균행동정지시간의 결과와 FED의 산출결과가 정반대의 경향을 나타낼 뿐만 아니라, 가스상 물질의 노출량이 반치사 노출량에 비해 매우 낮음에도 불구하고 실험용 쥐들이 사망하는 결과를 나타냄으로써 가스상 물질 이외의 독성 요인에 대한 분석의 필요성을 확인하였다.

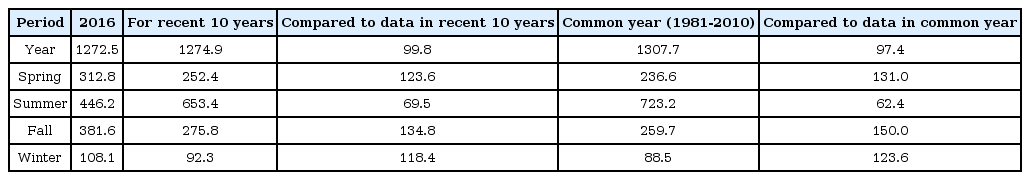

입자상 물질의 분석 결과, 입도의 분포 비율은 MDF와 OSB에서 매우 유사한 경향을 나타내었다. 하지만 입자상 물질 발생량의 경우 MDF에서 약 205.5% 높게 나타나 MDF의 경우가 유해성이 높을 것으로 추정됨으로써 평균행동정지시간과 동일한 경향을 나타냄을 확인하였다. Table 3은 미세먼지에 대한 WHO(World Health Organization) 및 국내 환경기준을 나타낸다.

실험 결과로 도출된 입자상 물질 발생량을 Table 3의 기준에 명시된 단위로 환산할 경우, MDF는 2,203.62 μg/m3, OSB는 1,072.38 μg/m3으로 나타나며, 이는 기준값 중 가장 높은 국내 환경기준 내 PM10 24시간 평균치의 약 22.0배와 10.7배로 매우 높은 농도를 나타낸다. 즉, 입자상 물질의 발생량이 연소생성물의 유해성 분석에서 하나의 요인으로 작용할 수 있음을 나타내는 것으로 판단할 수 있다.

이러한 연소생성물의 발생은 구성성분 및 형태 등 소재의 특성에 기인한다(Almeida, A.L.F.S.D., 2018; Arao, Y., 2014). MDF는 해섬된 목섬유로 구성되며, 열압 과정을 통해 접착제와 목섬유가 혼합되어 하나의 판상 형태를 이룬다(National Institute of Forest Science Notification, 2016). 따라서 내부 구조 상 공극이 원목이나 OSB에 의해 크기가 작고 넓게 분포되어있다. 이러한 MDF에 열이 가해질 경우 표면의 열분해와 함께 내부 공극으로의 흡열 과정을 통해 온도가 상승함으로써 내부 목섬유 및 접착제의 열분해가 동시에 진행된다. 즉, 하나의 판상으로 구성되는 MDF는 열분해에 의해 발생하는 char의 형성과 분해가 지속적으로 발생하며 열분해 속도가 빠르고, 이에 따라 Fig. 2와 같이 상대적으로 온도가 높게 나타난다. 이러한 경우, furnace 내의 공기 팽창율이 상승하여 열분해에 의해 발생한 가연성 물질이 상대적으로 빠르게 mixing box로 이동하고 냉각 및 응집되기 때문에 가스상 물질(CO, CO2) 보다는 입자상 물질로 발생한 것으로 판단된다. 반면, OSB는 얇고 긴 삭편(particle)들로 다수의 층을 이루며, 접착층과 목재층이 분리되어 제작된 목질 재료이다(National Institute of Forest Science Notification, 2016). 따라서 열분해 및 연소 시 표면의 구성 층부터 단계적으로 char가 형성되고 분해됨으로써 MDF에 비해 상대적으로 온도가 낮게 나타난다. 이에 따라 가연성 물질이 furnace 내에 체류하는 시간이 상대적으로 길어 산화율이 높게 나타남으로써 입자상 물질에 비해 가스상 물질의 발생량이 높게 나타난 것으로 판단된다. 연소생성물은 이러한 소재의 특성에서 기인하는 연소특성에 따른 산물이며, 연소특성은 연소환경 변화에 지배적인 영향을 받는다. 따라서 연소생성물의 유해성 분석을 위한 동물 실험의 대체실험기법 개발은 연소환경을 반영한 연소특성에 대한 정량적 분석 결과를 기반으로 이루어져야 할 것으로 판단된다.

5. 결론

본 연구에서는 2종의 목재기반 건축재료(MDF, OSB)를 대상으로 동물실험 결과 및 연소생성물 분석 결과를 비교 분석함으로써, 다음의 결론을 도출하였다.

(1) 연소생성물 내 가스상 물질의 정량분석 결과를 바탕으로 FED를 산출한 결과, MDF의 경우가 78.3%로 낮게 나타남으로써 평균행동정지시간과 상반되는 결과가 도출되었으며, 해당 값 또한 유효한 독성을 나타내지 못하는 수치로 확인됨에 따라 추가적인 유해성 요인을 고려해야 함을 확인하였다.

(2) 입자상 물질의 입도분석 결과, 두 목재기반 소재의 입도 분포 비율은 유사한 것으로 확인되었으나, MDF의 경우 발생량이 OSB 대비 205.5%로 높게 나타남으로써 평균행동정지시간과 동일한 경향을 나타냄을 확인하였다.

(3) 국내 환경기준 내 PM10 24시간 평균치를 기준으로 exposure box 내의 PM 농도 비교 시, MDF는 약 22.0배, OSB는 약 10.7배로 매우 높은 농도를 나타냄으로써 연소생성물의 유해성 분석을 위한 동물 실험의 대체실험기법 개발 시, 입자상 물질의 발생량이 연소생성물의 유해성 요인으로 작용할 수 있음을 확인하였다.

(4) 따라서 연소생성물의 유해성 분석을 위한 동물 실험의 대체실험기법 개발을 위해서는 연소생성물 내의 가스상 물질과 입자상 물질을 모두 고려한 복합 유해성 평가가 요구됨을 확인하였다.

(5) 본 연구에서의 도출 결과는 연소생성물 유해성 분석을 위한 동물실험의 대체실험기법 개발에 대한 기초 자료로 활용될 수 있을 것으로 판단된다.

감사의 글

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20161520101380).