압축하중을 받는 파형강판 콘크리트 합성부재의 압축거동에 관한 실험적 분석

An Experimental Verification on the Compressive Behavior of Corrugated Steel Plates and Concrete Composite Section

Article information

Abstract

본 연구는 수로 또는 지중구조물로 활용되고 있는 대골형 파형강판과 콘크리트 합성단면의 압축거동에 대한 실험적 연구이다. 대골형 파형강판은 휨과 압축하중에 효과적으로 저항하는데 적합한 단면형태를 갖고 있으며, 압축실험결과 대골형 파형강판 합성단면의 강재를 GR40에서 SS590으로 바꿨을 때 축강도가 17% 정도 향상되는 것으로 나타났다. 또한 강판의 두께가 증가함에 따라 부재의 파괴형태가 강판 지압에서 볼트의 전단파괴로 바뀌었으며, 콘크리트 압축강도가 높아질수록 합성단면 시험체의 강도가 증가하였다. 콘크리트와 파형강판 합성단면의 설계축하중은 철근의 축력과 강판 이음부 강도의 합으로 표현할 수 있으며, 합성단면에서 콘크리트의 역할은 강판 연결부 파괴전까지 철근과 강판의 합성거동이 충분히 이루어지도록 하는 것이며, 철근의 좌굴을 억제하고 파괴시 연성적인 파괴를 유도하는 것이다.

Trans Abstract

This study is dealt with the experimental axial strength of deep corrugated steel plate and concrete composite section which is used as storm sewers and other buried applications. The deep corrugated plated structure should be sufficient to ensure safety for flexural and compressive loading. From the result of axial test on deep corrugated plates composite members using GR40 and SS590, axial capacity was increased about 17% by SS590 steel. The failure pattern of composite section was changed from plate bearing to bolt shearing as the thickness of steel plate increased and also higher compressive strength of concrete was lead to the higher failure loads of specimens. The design failure loads of composite section with reinforced concrete and corrugate steel plate can be calculated with the sum of the contribution of axial force by steel reinforcing bar and the seam strength of corrugate steel plate. The role of concrete in the composite section was to retain the perfect composite state so that the reinforcing steel and the steel plate was represented the same deformation up to failure of lap joint, to control the buckling of the reinforcing bars, and to change to the ductile failure.

1. 서론

시공상의 유리함과 자연스러운 외관을 확보할 수 있다는 장점 등으로 고속화 도로 또는 국도상의 생태통로 등에 지간 15 m 내외의 파형강판 암거가 많이 시공되고 있다(Beben, 2013, 2014; Kim and Oh, 2017; Choi et al., 2006). 그러나 도로 차로의 증대 등에 따라 지간 20 m 이상의 지중시설의 장대화가 필요하게 되었고(Moore and Brachman, 2012), 파형강판과 콘크리트 합성단면을 적용함으로서 강성과 강도를 향상시킴으로서 장경간 시공이 가능하게 되었다. 파형강판 합성단면 구조체는 두 개의 파형강판을 맞닿게 하고 강판을 볼트로 연결한 후 CFT와 같은 방법으로 콘크리트를 충진하는 방법과 Fig. 1과 같이 파형강판 외측에 철근을 배근하고 콘크리트를 타설하여 합성형태로 시공하는 방법이 주로 적용되고 있다. 이중 철근콘크리트 합성 파형강판 부재는 강판 좌굴의 억제와 압축응력에 대한 저항을 위해 콘크리트를 사용하고 있으며, 휨응력에 대해서는 강판과 철근, 콘크리트의 합성작용에 의해 저항하는 구조이다.

Construction Method and Configuration of Corrugate Steel Plate and Reinforced Concrete Composite Section

시공방법은 Fig. 1과 같이 파형강판조립 후 철근배근 및 콘크리트 타설의 순서로 진행하게 되며, 콘크리트 양생후 지반 또는 기타 뒷채움재로 성토, 다짐하여 마무리하게 된다(Janusz and Madaj, 2007). 파형강판 합성형 단면의 장점은 파형강판만 적용할 경우보다 지간을 25 m 이상까지 증가시킬 수 있고, 극한상태시 파괴형태를 보다 연성적으로 유도할 수 있는 장점이 있다.

파형강판 지중구조체의 설계는 한계상태설계기준에 KDS 14 31 10(KCSC, 2016)과 AASHTO(2010), ASTM A761(2003) 및 CSA(2006)에 따라 외력에 대하여 Eq. (1)을 만족하도록 규정하고 있다.

여기서, Tf=설계축력(kN/m), Mf =설계 휨모멘트(kN·m/m), Ppf =파형강판의 소성압축강도(kN/m), Mpf =파형강판의 설계모멘트강도(kN·m/m)

소성압축강도(Ppf)와 설계모멘트강도(Mpf)는 Eqs. (2)~(4)와 같이 파형강판의 단면적과 압축강도 및 소성단면계수를 이용하여 산정하도록 규정되어 있다. 그러나 강재의 고강도화 등에 따라 강판 연결부에서 파괴가 발생하는 경우가 있기 때문에 본 연구에서는 강판의 압축강도는 Eq. (2)와 같이 압축강도 및 볼트 전단과 지압 강도 중 작은 값을 사용하도록 하였다.

여기서, A=파형강판 단면적(mm2/mm), Ab=볼트 공칭단면적(mm2), d=볼트 공칭직경(mm),fy는 파형강판 항복강도(MPa), Au =파형강판 인장강도, m=전단단면수, Mp =파형강판 소성모멘트강도(N·mm/m), n= 볼트의 개수, t=강판의 두께(mm) Z, =파형강판의 소성단면계수(mm3/m), φh =소성힌지 강도감소계수, φj =연결부 강도감소계수

국내 설계기준에서는 파형강판 지중구조물의 내하력을 증대시키기 위해 파형강판 구조물의 단면을 보강할 수 있도록 허용하고 있다. 그러나, 콘크리트로 보강하는 경우 보강단면은 비합성단면으로 간주하도록 하고 있으며 아직까지 명확한 설계 기준이 없는 상태이다. 또한 Fig. 1과 같이 강판과 콘크리트가 합성되는 경우의 구속효과에 대해서는 충분한 연구결과가 제시되어 있지 않다. 본 연구에서는 파형강판과 철근콘크리트부재의 합성부재 이음부의 압축거동을 중심으로 부재의 합성거동의 정도와 파괴시의 강도 등에 대하여 실험적으로 분석하고자 하였다.

2. 실험계획

2.1 파형강판의 특성 및 성질

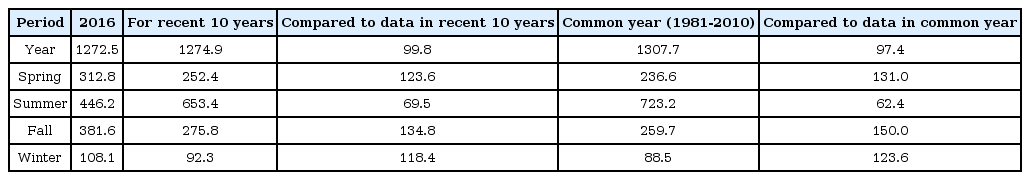

대골형 파형강판 제원은 Fig. 2에 나타낸 것과 같이 피치(pitch)×깊이(depth)가 140×380 mm인 단면과 150×400 mm인 단면이 가장 많이 사용되고 있다(AISI, 2007; ASTM A1008, 2009). 본 연구에서는 두가지 단면에 대하여 모두 실험하였고, 파형강판의 단면 특성은 Table 1에 정리하였다.

파형강판 지중구조물의 지간이 증가함에 따라 고강도 강종의 필요성이 증대됨에 따라 본 연구에서는 KS규정의 SS400, SS590과 ASTM Gr 40 강재를 사용하였고, 재료물성은 Table 2에 정리하였다. 파형강판 이음부의 볼트는 Table 3에 정리한 직경 19 mm와 22 mm의 고장력볼트를 사용하였다. 압축철근은 400×150 mm과 380×140 mm단면에서 각각 항복강도 400 MPa과 500 MPa인 철근을 사용하였다.

2.2 실험체 제작 및 실험방법

사용된 대골형 파형강판 합성부재의 형상은 Fig. 3과 같으며, 실험변수는 Table 4에 정리하였다. A series의 경우에는 400×150 mm 파형강판단면에 콘크리트 압축강도 30 MPa와 40 MPa인 변수를 적용하여 강판 두께 6, 7 및 8 mm인 경우에 대하여 압축거동을 평가하였다. 철근 배근은 Fig. 3 (a)에 나타낸 것과 같이 L형 앵커볼트로 콘크리트와 압축철근을 고정하였고, 구속철근간의 간격은 400 mm로 고정하였다.

B series는 GR40과 SS590 강재를 사용하였으며, 연결부의 볼트 갯수를 3개 또는 4개를 적용하여 연결부의 압축성능을 평가하고자 하였다. 콘크리트단면과 일체화하기 위하여 적용된 앵커볼트는 파형강판에 직접 연결한 A series와 달리 강판에 볼트구멍을 뚫지 않고, Figs. 3(b)과 4와 같이 강판에 덧댐판을 용접하여 L형 또는 U형 앵커볼트를 설치하는 방법을 적용하였다. B series의 콘크리트 강도는 45 MPa로 고정하였으며, 앵커 간격을 1 H (400 mm)와 2 H (800 mm)로 변화시킴으로서 앵커간격의 영향을 평가하고자 하였다.

파형강판 콘크리트 합성부재의 압축하중 작용시 합성거동 성능을 판단하기 위하여 B series 실험체에 Fig. 5와 같이 파형강판(W1, W2)과 철근(R1, R2), 그리고 유사한 위치의 콘크리트 내부(EC)에 변형률게이지를 설치하여 하중작용시의 변형률 상태를 평가하였다. 또한 L형과 U형 앵커의 구속효과 또는 변형상태를 측정하기 위한 철근 게이지를 같이 매설하였다.

파형강판합성부재의 상하면에 압축응력을 유발하기 위해 최대용량 10,000 kN의 Oil jack을 사용하여 Fig. 6과 같이 반력판에 실험체를 거치하고 Actuator에 설치된 상부 가력판을 통해 수직으로 압축하였다. 압축하중은 재하속도 0.05 mm/sec로 변위제어방식으로 재하하였다. 변위는 하중재하부 상면중앙을 기준으로 실험체 전면과 후면에서 각각 측정하였다.

3. 압축거동 특성

3.1 하중-변위관계 및 파괴형태

실험체별 파괴하중과 파괴형태는 Table 4에 정리하였다. 파형강판 합성부재는 압축하중상태에서 일차적으로 연결부 볼트구멍에서 국부 변형이 발생하고, 이후 강판과 콘크리트의 합성거동에 의해 하중이 파괴시까지 선형적으로 증가하기 때문에 파괴하중은 실험에 의한 최대하중으로 산정하였다. A-series의 대표실험체에 대한 하중변위관계와 연결부의 파괴형태는 Figs. 7과 8에 나타내었다. 파형강판의 두께와 콘크리트 강도가 증가함에 따라 압축내력이 증가하는 경향을 나타내었으며, 콘크리트 강도 증가에 따라 초기강성도 증가하는 것으로 분석되었다. 합성단면의 파괴는 철근항복이후 철근 좌굴 등에 의해 콘크리트 압축파괴가 먼저 발생하고, 강판연결부가 최종적으로 파괴되는 형상을 나타내었다.

모든 실험체가 최대강도의 1/2정도인 3,000 kN 정도까지 선형적으로 거동하였으나, 볼트 연결부에서의 국부 변형발생후 이후 다시 하중이 선형적으로 증가하는 형태를 나타내었다. 이는 볼트이음부의 슬롯홀에서의 변형에 기인한 것으로 하중이 증가함에 따라 콘크리트부와 합성거동을 하면서 선형거동을 하는 것으로 판단된다. 최종파괴는 강판두께 6.0 mm, 7.0 mm 실험체(A-S6과 A-G7 series)의 경우 볼트 지압파괴가 발생 후, 철근의 소성좌굴과 콘크리트의 압축파괴로 인한 내력 상실로 파괴되었다. 강판두께 8.0 mm 실험체(A-G8 series)의 경우 볼트의 전단파괴로 인한 취성파괴가 발생하였으며, 콘크리트의 파괴는 Fig. 7에 나타낸 것과 같이 L형 앵커의 파괴와 주철근의 좌굴 등에 의해 파괴가 발생하였다.

B-series의 하중-변위관계와 대표적인 파괴형태는 Figs. 9와 10에 정리하였다. B-series 실험체의 경우에는 최대하중 또는 1차 파괴까지 선형적인 거동을 나타내었으며, 이후 좌굴 또는 볼트 전단파괴 등에 의해 최종적으로 파괴되는 형태를 나타내었다. ASTM Gr40 강재를 사용한 B-G42L의 경우, 볼트의 지압파괴이후 파형강판의 볼트이음부 하단 경계면에서 소성좌굴이 발생되고, 내부 압축철근 또한 L형 앵커의 파괴 이후 구속효과 상실로 소성좌굴 등에 의하여 최종 파괴되었다.

SS590 강재가 사용된 B-S32L과 B-S32U 실험체는 모두 볼트 전단에 의해 부재가 파괴되는 형태를 나타내었으며, 육안에 의한 강판좌굴 또는 철근 좌굴에 의해 발생할 수 있는 콘크리트 박리 파괴 등의 형태는 나타나지 않았다. SS590강재와 볼트 4열로 보강된 B-S4계열 실험체는 볼트전단에 의하여 일차파괴가 발생한 후, 철근의 소성좌굴과 함께 외측 박판 파괴와 콘크리트 박리 파괴가 발생하였다. 압축철근을 구속하기 위해 사용된 L형과 U형 전단보강재의 차이는 크지 않은 것으로 분석되었으며, 이는 앵커가 압축철근을 충분히 구속하지 못하였기 때문인 것으로 판단된다.

3.2 하중-변형률 관계

Fig. 11에는 강판-콘크리트 합성단면의 합성거동 유무를 판단하기 위하여 실험체에 매설된 변형률게이지의 하중-변형률 특성을 도시하였다. R은 주철근의 변형률, EC는 철근과 유사한 위치의 콘크리트 변형률, W는 파형강판 변형률, CC는 거푸집 역할을 하는 외부박판 변형률을 나타내고 있다.

철근과 강판의 변형률은 전체적으로 최대강도까지 선형거동을 한 후 소성변형이 발생하는 것으로 측정되었으며, 강판연결부의 지압파괴가 발생한 실험체는 하중 감소와 소성변형이 같이 발생하였다. 그러나 강판좌굴과 볼트전단파괴가 발생한 실험체에서는 최대 강도 이후 하중이 급격히 감소한 후 소형변형이 발생하는 형태를 나타내어 좌굴 또는 볼트 파괴에 의한 내력감소가 원인인 것으로 판단된다. 콘크리트 변형률의 경우에는 최대강도까지 선형거동한 후 대체적으로 거의 변화하지 않는 것으로 나타났다.

B-G42 실험체는 강판연결부의 지압파괴 이후 L형 앵커의 파괴에 의한 구속효과 상실로 철근과 강판의 좌굴이 순차적으로 발생한 것으로 관찰되었다. 볼트 3열로 보강된 B-S32L과 B-S32U실험체는 Fig. 11과 같이 연결부 전단내력 부족에 의한 볼트 전단파괴이후 콘크리트 단면의 소성거동에 의하여 파괴되는 것으로 관찰되었다. SS590강재를 사용한 모든 실험체는 볼트 전단파괴이후 강판과 철근의 소성좌굴이 발생하여 파괴되는 형상을 나타내었다. 모든 실험체에서 압축하중 작용시 강판, 철근, 콘크리트의 변형률은 최대강도까지 거의 동일하게 변화하는 것으로 나타났으며, 파괴전까지 충분한 합성거동을 하는 것으로 판단된다.

Fig. 12에는 앵커볼트(ABM)와 종방향 철근이 고정을 위해 사용한 횡방향 철근(ACU, ACD)의 변형률을 나타내었다. 횡방향 철근의 경우 종방향 철근의 배근을 위하여 사용하였기 때문에 완전하게 구속되어 있지는 않으나 최대하중까지는 선형적인 거동을 함으로서 종방향 철근과 콘크리트의 일체화에 기여하고 있는 것으로 판단된다. 또한 앵커볼트의 경우에도 최대하중까지 초기에 인장변형이 발생한 후 최대 하중이후에는 압축변형의 형태로 변환되었다.

3.3 파형강판 이음부 압축강도에 관한 고찰

철근콘크리트 압축부재의 강도는 콘크리트와 철근 강도의 합으로 표현할 수 있으나, 연성구조체인 파형강판 합성구조의 경우에는 아직까지 충분한 실험결과 및 해석 결과가 제시되어 있지 않다. 또한 철근콘크리트 기둥의 경우에는 띠철근을 사용하여 종방향 철근의 좌굴을 방지하고 띠철근에 의한 구속효과에 의하여 콘크리트의 압축강도가 충분하게 발현되게 된다. 그러나 파형강판 부재의 파괴는 일반적으로 슬롯홀 등에 의한 볼트연결부의 국부 변형이 초기에 발생하고, 이후 볼트전단 또는 강판 지압에 의한 이음부의 파괴에 의하여 발생하게 된다(Hwang et al., 2004; Na et al., 2011). 합성단면의 경우에도 파형강판의 볼트이음부의 볼트전단 또는 지압파괴가 발생한 후에 콘크리트의 과도한 국부변형이 발생할 수 있기 때문에 철근콘크리트의 압축강도가 모두 발현된다고 가정하기 어렵다. 따라서 현재까지는 파형강판+콘크리트 합성단면의 압축강도를 강판 이음부 강도(Psb)와 콘크리트의 압축강도 (Pc)의 합으로만 설계하고 있으며, 철근의 기여분은 압축거동에서는 고려하지 않고 휨응력 산정시에만 고려하고 있다. 파형강판 구조체의 설계는 한계상태설계기준에 근거한 CSA(2006)를 준용하고 있으므로 파형강판 연결부의 지압과 전단파괴에 대해서는 Eq. (5)에 의하여 파괴강도를 산정할 수 있으며, 본 연구에서는 강도감소계수 ∅는 고려하지 않은 상태에서 실험결과와 비교, 고찰하였다. 이때 철근과 콘크리트의 압축강도는 Eqs. (6)과 (7)을 사용하였으며, 콘크리트부의 강도기여분 산정시 보수적인 해석을 위하여 압축단면적은 덮개를 제외한 순콘크리트단면적(Ac1)만을 적용하여 강도를 산정하였다.

여기서, As=철근 단면적(mm2), Ab =볼트 공칭단면적(mm2), Ac1=콘크리트 압축순단면적(mm2), d =볼트 공칭직경(mm), fck=콘크리트 설계기준압축강도(MPA), fy=철근의 항복강도(MPa), fu=파형강판 인장강도, m: 전단단면수, n= 볼트의 개수, t=강판의 두께(mm), E= 강재 탄성계수(N/mm2), ∅=강도감소계수(=0.67)

Table 5와 Fig. 13에는 합성부재의 실험압축강도와 강판, 콘크리트 및 철근의 이론적 압축강도를 나타내었다. A-S6-41 실험체를 제외하고 강판 이음부강도와 콘크리트 순압축단면의 압축강도의 합보다 실험압축강도가 큰 것으로 나타났으나, 철근의 강도를 포함할 경우에는 실험값이 작게 산정되

는 것으로 분석되었다. 따라서 현재 사용하고 있는 콘크리트 순단면적과 강판이음부의 강도로서 합성단면의 압축강도를 산정하는 것이 안전측면에서 합리적인 것으로 판단되며, 향후 철근 구속효과를 높일 수 있는 배근 방법 등을 적용할 경우에는 실험 등을 통하여 구속효과 등이 입증되면 철근의 강도기여분을 포함시킬 수 있을 것으로 판단된다.

4. 결론

(1) 파형강판과 철근콘크리트 합성부재의 압축거동에 대하여 실험적으로 분석하였으며, 파괴형태 및 변형률 변화에 대한 분석결과 강판이음부의 파괴시까지 철근콘크리트와 파형강판이 부분합성단면으로서 일체거동을 하는 것으로 나타났다.

(2) 합성부재의 파괴형태는 강판의 두께에 따라 강판의 지압 또는 볼트 전단 이후 철근의 소성좌굴과 콘크리트 압괴에 의해 파괴되는 것으로 나타났으며, 최종적으로 콘크리트 덮개 부분의 박리 파괴가 발생하였다.

(3) 압축실험 결과 콘크리트와 강판의 구속효과가 강판이음부 파괴 이후에 충분하지 않기 때문에 콘크리트 압축순단면과 강판이음부 강도만을 적용하여 압축강도를 산정하는 방법이 현재까지 가장 합리적인 것으로 판단되며, 띠철근 보강 또는 구속철근 등에 의하여 콘크리트의 구속효과가 향상될 경우에는 콘크리트의 압축기여분을 설계에 반영할 수 있을 것으로 판단된다.

(4) 파형강판 구조체는 휨-압축이 동시에 작용하게 되는 구조형식이기 때문에 보다 정확한 설계 등을 위해서는 합성응력이 작용하는 경우에 대한 지속적인 연구가 필요한 것으로 판단된다.

감사의 글

본 연구는 경남과학기술대학교의 2017년 대학회계연구비지원에 의해 수행되었습니다.