제방 내 내부침식에 의한 세립토 유실 원리에 대한 현상적 연구: 유속, 세립토 양, 소성도, 공기유무에 의한 영향 파악

Observation on Fines Migration During Internal Erosion in Levee Structures: Effect of Flow Velocity, Fine Fraction, Plasticity, Presence of Air Bubbles

Article information

Abstract

제방 내부에 유체의 흐름이 생길 때 내부 세굴로 인해 세립자가 이동되게 된다. 이러한 세립자 이동은 제방의 강성과 간극 수압의 변화를 야기할 수 있고 방치 될 시 제방 붕괴로까지 이어질 수 있다. 그러나 현재 국내외의 연구에서 다상 유체의 흐름으로 인한 형성 세립자의 이동으로 인해 생기는 내부 세굴 현상에 관한 연구는 미비한 실정이다. 따라서, 본연구에서는 세립자의 특성, 유체의 특성과 복합적으로 작용 될 때 때의 상황을 실험을 통해 분석해보고 이를 통해 제방 내부에서 유체 흐름에 의해 야기되는 세립자 이동을 분석해보고자 한다. 다상 유체실험을 통해 세립자의 특성이 세립자 이동을 지배하는 요인임을 확인할 수 있었고, 물과 공기의 계면이 세립자 이동을 증가시키지만, 계면의 숫자와 비례하지 않는다는 것을 확인하였다. 분석한 세립자 이동에 영향을 미치는 요인을 고려하여 제방 안전성 변화 평가를 하는데 사용할 수 있을 것으로 생각한다.

Trans Abstract

Fluid flow inside the levee can causes fines migration induced by internal erosion phenomenon. Fines migration can change stiffness or pore water pressure of levee, and without proper treatment the levee may collapse in a sudden. But, at present, research on internal erosion caused by fluid flow in domestic and overseas is insufficient. Therefore, in this study, we analyze the effect of fine particle, fluids, and the combined effect of both, through experiments, to the fines migration behavior inside the levee. Through experiments, it was confirmed that the effect of fine particle is the factor that dominate the movement of fine particle, and the interface between water and air increases the movement of fine particle, but the number of interfaces did not. By considering factors influencing the fines migration, we can evaluate the change of the safety of the levee.

1. 서 론

호우나 수위 변화로 인해 제방 내에 유체의 흐름 발생 시 내부 세굴로 인해 세립자들의 이동이 생기게 된다. 이러한 세립자 이동은 제방 내부의 투수성과 강도에게 영향을 줄 수 있다. 특히 세립자 집중으로 인해 야기되는 간극 수압 변화와 세립자 씻김으로 인한 제방 강성 약화는 방치될 시에 제방 붕괴로까지 이어질 수 있다. 특히 제방 붕괴로 인한 피해는 주거지역 및 하류 지역에 광범위하게 피해를 줄 수 있다는 점에서 중요하게 연구되어야 하지만 아직 국내외에서 유체의 흐름으로 인한 내부 세굴에 관한 연구는 미비한 실정이다. 특히 유체의 성질과 세립자의 특징에 따라 세립자의 이동성이 바뀌게 되는데 이에 관한 연구도 미비하다. 따라서, 세립자 이동에 유체와 세립자의 성질이 미치는 영향을 연구하고 이를 반영하여 제방 안정성 변화를 예측하는 연구가 필요하다.

국외에서 세립자 이동에 관한 선행연구로는 초기에는 실험적으로 간단한 시스템상에서 세립자의 이동을 관측하는 연구가 진행되었다. 실험 조건을 변화시키면서 세립자 이동의 지배 인자를 정의하는 데 초점을 맞추었다. 시스템에서 오는 복잡성을 최소화하기 위해서 평평한 평면 위에 세립자를 두고 단산 유체를 흘려주면서 세립자 이동을 광학적으로 관찰하는 실험이 진행되었었다. 이런 실험을 통해 각 유체의 특성 및 입자의 특성이 입자 이동에 미치는 효과들을 독립적으로 확인하였다(Sharma et al., 1991; Bergendahl and Grasso, 2000; Moghadasi et al., 2004). 이후 시스템을 바꾸어 가면서 다공성 구조에서 세립자 이동을 실제 시료를 사용하거나 모사한 구조를 사용하여서 관측하였다(Freitas and Sharma, 2001; Bradford et al., 2002; Pang and Sharma, 1997).

다상 유체를 사용한 실험은 비 혼합성 액체를 사용하거나 기포와 액체를 사용하여서 수행되었다. 비혼합성 액체를 사용한 실험을 통해서 액체의 계면에서 세립자 이동이 일어나는 것이 관측되었다(Muecke, 1979). 기체와 액체를 포합하는 다상 유체는 다공성 시스템 내부를 흐를 때 경로가 직선이 아니므로 단순화하기 위해서 기포 기둥 실험을 통해서 기포에 의해 움직이는 세립자 이동이 관측되었다. 실험 결과로부터 세립자의 형상과 표면 전하가 다상 유체로 인한 세립자 이동을 결정하는 데 중요하다는 것이 알려졌다(Wan and Tokunaga, 2002).

제방 내에서 내부 세굴로 인한 영향의 선행연구로는 제방의 구조에 따라 내부 세굴이 미치는 영향을 분석한 연구가 진행되었다. 제방의 형태에 따라 제방 붕괴까지 이르는 시간을 분석하였고 이를 관측하는 방법에 관한 연구도 함께 진행되었다(Fell et al., 2003).

국내의 선행된 연구로는 하천 제방 붕괴 현상을 유량 변화 모형을 기반으로 하여 예측하고 비교를 통하여 물리적 이론에 기초한 제방붕괴모형을 개발한 연구가 진행되었다(Park et al., 2009). 또한, 유량과 유속에 따른 세굴량과 세굴 부피를 측정하여 세굴 깊이와 다른 세굴 부피 고려의 중요성을 관측한 연구도 진행되었다.

특히 제방 붕괴로 인한 피해를 선형적 붕괴 해석이 아닌 비정상 해석을 통해서 제방 붕괴로 인한 둑 안 땅의 침수 예측과 제방 붕괴 과정을 물리학적으로 모형화한 연구가 진행되었다. 이를 실제 감천 유역에 적용하여 제방 붕괴로 인한 피해 해석에 범용성을 증진하게 시켰다(Park, 2012).

기존 국내외 선행연구는 다상 유체상태에서의 흐름이 아닌 단상 유체의 흐름에 의해 야기되는 세립자 이동에 관해 연구를 진행하였다. 또한, 형성 세립자가 유체의 흐름에 의해 이동되는 현상에 대해서 수리모형실험을 통해 검증하거나 이에 대한 기준을 제시한 연구는 없는 실정이다. 또한, 내부 세굴의 영향 인자를 분석하지 않고 일정 제방 붕괴를 국지적으로 해석하였기 때문에 모형식의 범용성이 떨어지게 된다. 따라서 본 연구에서는 단상 유체의 흐름과 다상 유체상태에서의 흐름이 형성 세립자 이동에 주는 영향과 세립자 특징에 따른 세립자 이동 양상을 수리모형실험을 통해서 보여주려고 한다. 또한, 세립자 함량에 따른 투수성을 예측할 수 있는 코제니-카르만 모델(KC 모델)을 사용하여서 세립자 이동으로 인한 투수성 변화를 예측해 보고자 한다.

2. 형성 세립자 이동 실험

2.1 시료

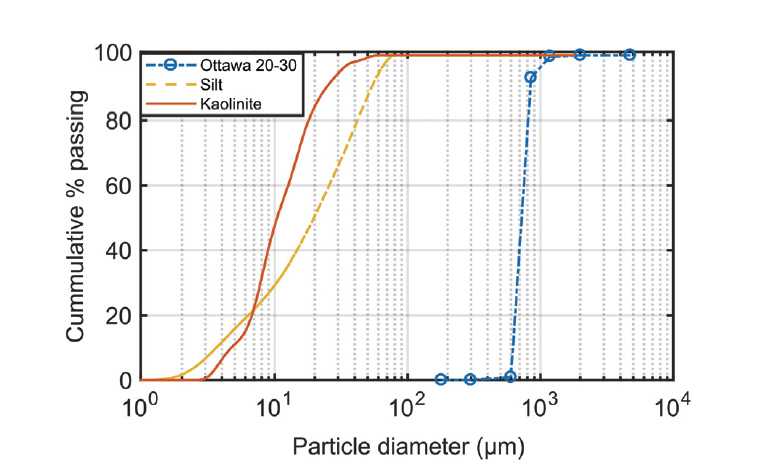

형성 세립자 이동 현상에서 세립자 이동에 영향을 미치는 요인을 조절하기 위해서 1종류의 모래와 2종류의 세립자를 사용하여 실험을 수행하였다. 오타와 20-30 모래를 제방을 구성하는 조립 자를 대표하여 사용하였다. 오타와 20-30 모래는 입자의 크기들이 대체로 고르고 균등 계수(Cu)가 1.41로써 낮은 값을 가지고 있다. 고른 크기로 인하여 공극의 크기 또한 고르게 분포되어 있으므로 공극의 상황을 예측하기가 쉽다. 카올리나이트 진흙과 실트는 각기 비슷한 크기를 지녔지만, 확연히 다른 성질을 띠고 있기에 세립자를 대표하여 사용하였다. 두 세립자의 대표적인 차이는 비표면 적과 가소성의 유무이다. 대표적인 진흙 입자인 카올리나이트 진흙은 높은 가소성과 큰 비표면적(16.07 m2/g)을 가지고 있다. 이에 비해 실트는 가소성이 없으며 상대적으로 낮은 비표면적(0.67 m2/g)을 가지고 있다. 각 시료의 물리적 성질은 Table 1에 나타나있고 각 시료의 입도분포는 Fig. 1에 그려두었다. 각 세립자의 공극률은 세립자들이 조립자의 공극을 완전히 채우는 비율인 극한 세립자 함량을 결정하는 중요한 값이므로 매우 중요하다(Jung et al., 2012). 카올리나이트의 공극률은 액성 한계 실험을 통해서 예측하였고 실트는 자유 퇴적실험을 통해서 계산 하였다. 세립자 함량은 건조 세립자 중량을 건조 시료 중량으로 나누어서 구할 수 있다. 대표적인 조립자의 공극율인 0.42를 가정하였을 때 카올리나이트 진흘과 실트의 극한 세립자 함량은 각기 14.8%와 24.4%로 계산된다. 오타와 20-30 모래의 공극 크기와 실트의 크기 비는 6에서 16 범위에 있고 이는 공극 집중 현상이 생길 수 있는 조건 범위 안에 위치한다(Valdes and Santamarina, 2008). 카올리나이트 진흙은 실트의 크기의 반 정도이기 때문에 공극 집중 현상이 생길 수 있는 조건을 벗어난다. 하지만 진흙은 응집구조를 형성하여 공극 집중 현상이 생길 수도 있다고 알려져 있다(Jung et al., 2012).

2.2 실험 설계 및 장비

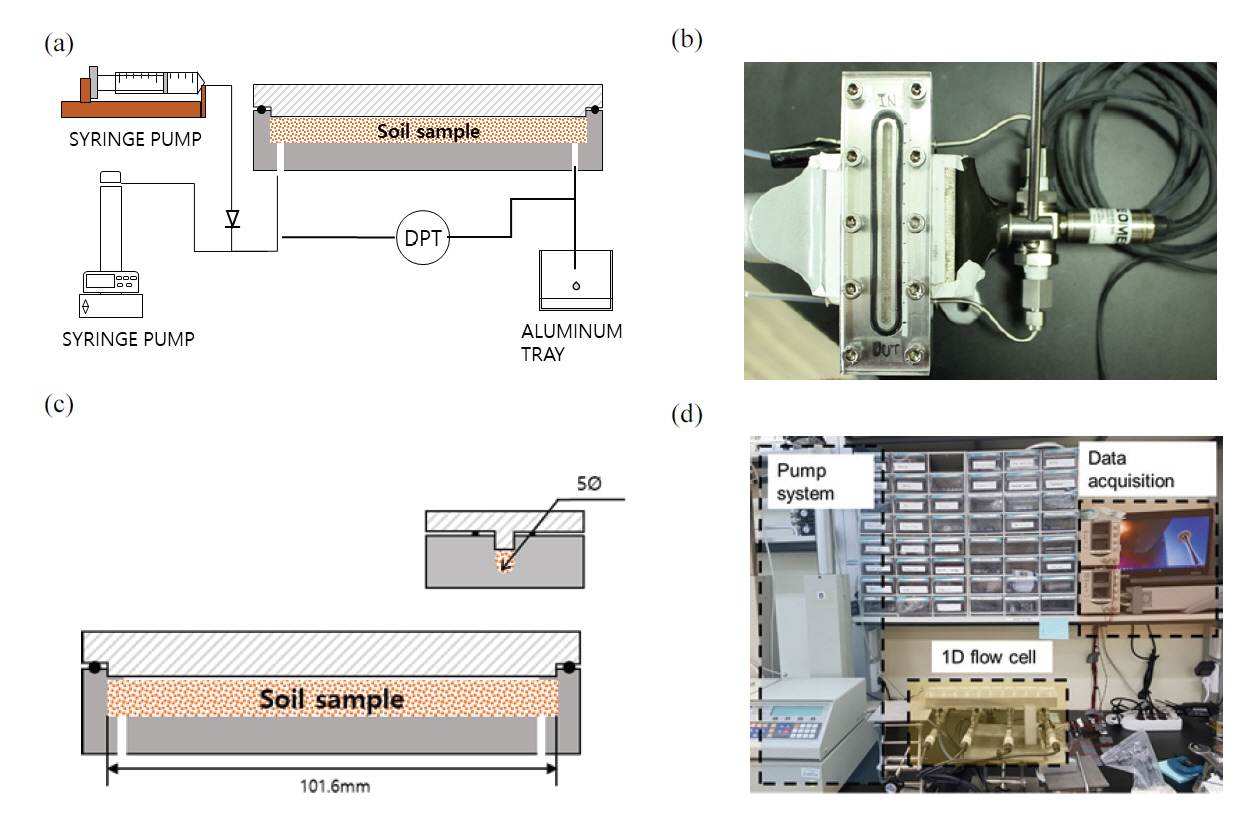

제방 내부에서의 세립자 이동 현상을 묘사하기 위해서 1차원 유체 흐름 장치를 설계하였다. 1차원 흐름 장치의 상단 부는 투명한 아크릴판으로 하단부는 스테인리스 스틸로 구성되어 있다. 상단부에서 카메라를 사용하여 유체가 흐르고 있는 동안 세립자의 이동을 관측할 수 있도록 투명하게 설계하였다. 시료 포화의 용이성을 위해 흐름 장치의 시료를 충진하는 부분의 단면은 직사각형에 반원이 붙어있는 형태로 설계하였다. 반원의 내경은 5 mm이며, 유로의 길이는 101.6 mm이다. 전체 시료 적측 공간은 약 3.9 cm3이었다. 유체 흐름을 조절하는 시스템은 서로 다른 유체를 제어하는 2개의 펌프로 구성되어 있습니다. 한 펌프로는(500HP, ISCO pump) 물을 주입하고 다른 펌프(NE-300, NE pump system)는 공기의 흐름을 제어한다. 공기를 주입하는 펌프와 연결된 튜브의 끝에는 체크 밸브를 연결하여 물의 역류를 방지 하였다. 유체 흐름으로 인해 생기는 압력 차이의 변화는 두 지점의 압력 차이를 측정할 수 있는 차압측정기(DPT; PX-409, OMEGA)를 유체 흐름 장치 입구와 출구에 연결하여서 관찰하였다. 차압 변환기의 출력 전압은 데이터 로거(34972A, Keysight Technology)를 사용하여 기록하였다. 실험 장비의 모식도와 상단에서 찍은 사진 및 전체 실험 시스템의 사진은 Fig. 2에 올려두었다.

2.3 실험 순서

실험 순서는 초기 시료 준비과정, 수포화 과정과 유체 주입 과정의 3단계로 구성되어 있으며 실험이 종료 된 후 표본 수집을 진행하였다. 초기 시료 준비는 플라스틱 봉지에 건조 모래와 건조 세립자를 목표 세립자 함량을 가질 수 있도록 혼합하고 그 후 시료 성형의 용이성을 위해서 증류수를 넣고 적절한 함수비로 조절하였다. 초기 세립자 함량이 세립자 이동에 주는 영향을 알아보기 위해서 오타와 모래와 카올리나이트 진흙을 섞은 시료는 세립자 함량이 14%로 높은 함량을 가지는 것과 9%로 낮은 함량을 가지는 것, 각기 다른 함량을 가지도록 시료를 성형하였다. 세립자 종류가 세립자 이동에 주는 영향을 보기 위해서 실트를 혼합한 시료는 높은 세립자 함량을 가지는 카올리나이트 진흙 혼합시료와 같은 세립자 함량에 세립자의 종류만 다르도록 혼합하였다. 충분히 섞인 시료는 1차원 유체 흐름 장치 내에 유리 막대를 사용하여 다져서 성형하였다. 최종적으로 다져진 모래가 0.4-0.45 사이의 공극률을 가질 수 있도록 시료를 성형하였다. 혼합된 시료의 공극률은 혼합 시료의 세립자 함량에 따라 달라진다.

유체 흐름 장치에 충진된 시료에 0.05 mL/min의 유속으로 물을 주입하여 수포화 상태로 만들었다. 특정 유속 이하에서는 세립자의 이동을 최소화시킬 수 있으므로 적절한 속도로 물을 주입하여 포화시키도록 하였다(Gabriel and Inamdar 1983). 수포화시킬 때의 주입속도는 사전 실험을 통해서 결정하였고 수포화가 완료된 후 시료의 투수성을 차압측정기를 사용하여서 측정하였다.

수포화 완료된 유체 흐름 장치에 두 개의 펌프들 사용하여 유량과 유상을 제어하고 유체 흐름 실험을 수행하였다. 단상 유체 실험에서 유량은 2.5~50 mL/min의 범위내에서 조절되었다. 다상 유체 흐름 시험은 단상 유체 실험에 추가적으로 공기 주입속도를 조절 할 수 있는 펌프를 사용하여 제어하였다. 유체의 총량은 단상 유체실험과 같은 조건에서 기체의 체적 분율을 조절하였는데, 이는 공기의 주입 양을 늘리면서 동시에 물주입양을 감소시킴으로써 제어했다. 공기의 체적분율은 0, 20, 40% 사이에서 변화하도록 제어하였다. 유체의 흐름을 시작한 후 배출되는 처음 5분 동안의 유출물을 수집하여 생성된 세립자의 질량을 측정했다. 유출물에 세립자가 보이지 않고 동시에 차압측정기에서 시간에 따른 변화가 관측되지 않으면 세립자 이동이 끝났다고 간주하고 유체의 흐름을 정지시키고 실험을 종료하였다. 실험 종료 후 시료를 2 cm 간격으로 나누어진 5개 지역에서 수집하여서 각 지역의 세립자 함량을 측정하였다.

3. 실험 결과

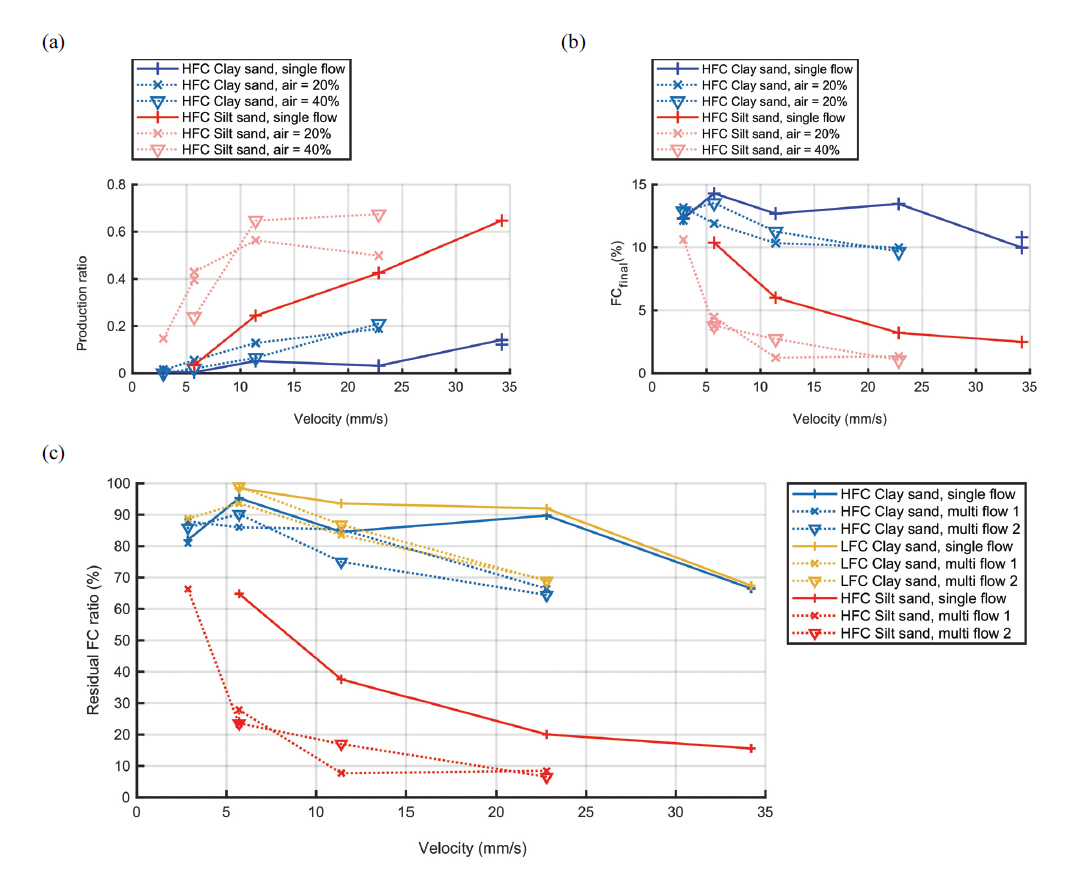

실험 중 측정되는 것은 압력 구배, 유출 물 중 세립자 중량 및 카메라를 통한 관측자료이다. 실험 후 시료를 2 cm 간격을 둔 5개의 영역으로 나누어서 채취하고 건조 후 세립자 중량을 측정한다. 실험 후 해석을 위해 사용된 변수는 생산 비율(처음 5분간의 유출물에 함류된 세립자 중량을 전체 세립자 질량으로 나눈 값), 최종 세립자 함량(세립자 이동 후 세립자 함량)과 잔류 세립자 비율(세립자 이동 후 시료에 남아 있는 세립자 함량을 초기 세립자 함량으로 나눈 값)이다. 생산 비율은 세립자의 이동 속도를 해석하는 데 쓰이며, 생산율이 높다는 것은 해당 조건에서 세립자 이동이 빠르게 일어난다는 것을 의미한다. 최종 세립자 함량에는 세립자 이동의 정량적인 정보가 포함되어 있으므로 생산 비율 정보와 결합하면 세립자가 얼마나 오랫동안 생산되었는지를 알 수 있다. 잔류 세립자 비율은 전체 데이터를 정규화시킴으로써 초기 세립자 함량이 다른 실험들의 결과를 비교하는데 사용된다. 실험 결과는 세립자의 종류와 함량에 따라 세 부분으로 나누어서 정리하였다.

3.1 진흙 세립자 고함량 실험 결과

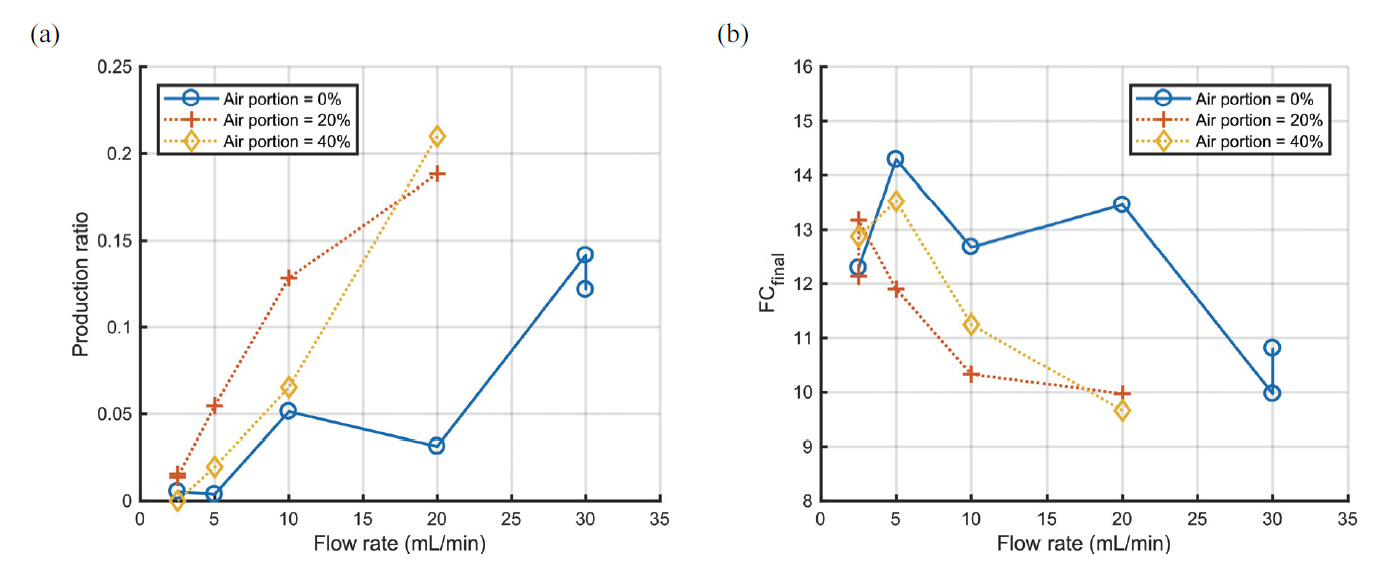

실험 결과로부터 얻은 생산 비율과 최종 세립자 함량 그래프를 Fig. 3에 그려두었다. 유체 흐름으로 인해서 세립자에 작용하는 주요 성분은 전단력이고, 이는 주로 유체의 점성에 의해서 생긴다. 다상 유체에서의 기체 체적 증가가 세립자에 작용하는 주요 성분은 공기와 물 계면의 존재이다. 공기와 물 계면은 표면 전하와 모세관 효과에 의해 세립자 이동에 영향을 준다. 물과 공기의 계면 숫자가 증가할수록 입자의 이동이 증대되지만 이와 동시에 물의 체적율 감소로 인해 마찰 저항이 감소하여 이동이 감소하는 두 가지의 상반되는 효과가 동시에 작용한다. Fig. 3(a)에서 볼 수 있듯이 생산 비율은 유속이 증가함에 따라 증가한다. 또한, 단상 유체 흐름에서의 생산 비율은 다상 유체 흐름에서의 생산 비율보다 낮은 경향이 관측되었다. 상대적으로 낮은 유속에서는 기체의 체적분율의 증가 효과가 마찰 저항 증가 효과를 서로 보상하여 차이가 크지 않지만 높은 유량에서는 수류에 의해 생성되는 인장력이 최소 전단 저항을 극복하기에 충분하여, 기체의 체적분율의 증가 효과가 직접 반영된다. Fig. 3(b)에 그려둔 최종 세립자 함량 결과는 생산 비율의 결과를 보충해준다. 최종 세립자 함량은 유속이 증가함에 따라 감소한다. 또한, 다상 유체의 경우 단상 유체의 경우보다 같은 유속에서 더 많은 양의 세립자가 이동되었다. 이와 함께 일정 이상의 유속에서는 최소 전단 저항을 극복할 수 있으므로 기체의 체적분율 증가로 인한 세립자 이동량의 차이가 벌어지는 것을 볼 수 있다.

3.2 실트 세립자 고함량 실험 결과

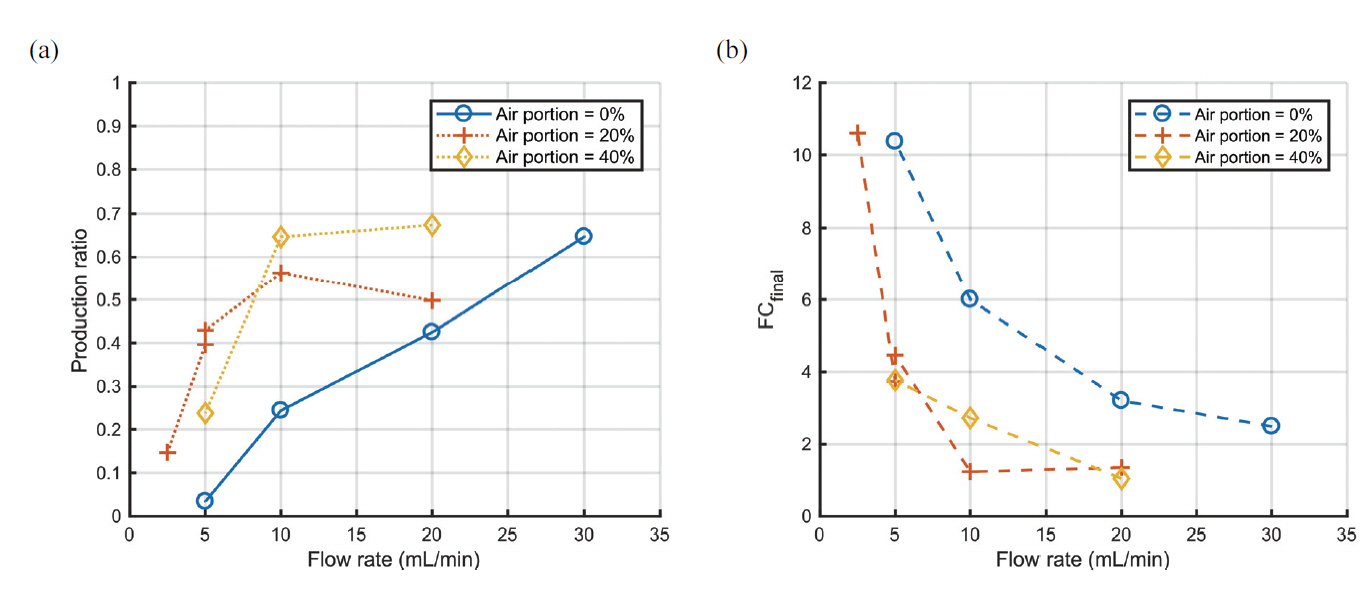

실험 결과로부터 얻은 생산 비율과 최종 세립자 함량 그래프를 Fig. 4에 그려두었다. Fig. 4(a)에서 볼 수 있듯이 진흙 세립자 고함량 실험과 동일하게 유속이 증가함에 따라 생산 비율이 증가하였다. 점토 혼합물과 다르게 실트는 생산기간이 짧으므로 10 ml/min 이상의 유량으로 유체가 주입되는 경우부터는 수렴하는 결과를 보인다. 실트는 표면 전하의 형태가 단순하므로 공기와 물의 계면의 표면 전하의 영향을 받진 않지만, 동일하게 모세관 효과에 의해 기체의 체적분율이 증가하면 세립자 이동이 증가한다. 기체의 체적분율이 증가하는 것과 상관없이 다상 유체일 때면 생산 비율이 증가하는 것으로 관측되었다. 이는 실트 입자의 최소 전단 저항이 진흙 입자보다 매우 낮으므로 계면의 숫자가 작더라도 충분히 많은 양이 이동될 수 있기 때문으로 생각된다. Fig. 4(b)의 최종 세립자 함량 결과는 생산 비율의 결과를 보충해준다. 최종 세립자 함량은 단상 유체와 다상 유체일 때 큰 차이를 보이지만 유량이 10 ml/min을 넘어서게 되면 일정한 값에 수렴하는 결과를 보인다.

3.3 진흙 세립자 저함량 실험 결과

실험 결과로부터 얻은 생산 비율과 최종 세립자 함량 그래프를 Fig. 5에 그려두었다. Fig. 5(a)에서 볼 수 있듯이 생산 비율은 다른 모든 경우와 같이 유속의 증가에 따라 증가한다. 단상 및 다상 유체의 흐름은 생산 비율에 큰 차이를 나타내지만, 다상 유체 흐름 사이에 기체의 체적분율로 인한 차이는 확연히 보이지 않는다. Fig. 5(b)의 최종 세립자 함량 결과는 생산 비율의 결과를 보충해준다. 최종 세립자 함량은 유속의 증가와 함께 감소하고 단상류 및 다상류 사이에서는 큰 차이를 나타내지만 기체의 체적분율로 인한 차이는 크게 나타나지 않는다.

4. 유체의 흐름으로 인한 세립자 이동 분석

유체의 흐름으로 인한 세립자 이동은 공극 막힘 현상으로 인해 간극 수압에 변화를 일으킬 수 있고 또한 세립자 이동으로 인해 제방 자체의 강성을 변화시킬 수 있으므로 문제를 일으킬 수 있다. 일반적인 제방에서는 세립자 이동의 영향이 지배적이기 때문에 세립자 이동 결과에 초점을 두고 실험을 진행하였다. 실험 결과를 분석하여 세립자의 성질과 유체의 성질이 세립자 이동에 미치는 영향을 분석하고 이러한 효과가 혼합 되었을 때의 영향에 관해서 추가로 분석해 보았다. 또한, 세립자 이동으로 인한 영향을 시뮬레이션 및 다목적으로 사용할 수 있게 하도록 실험 결과를 사용하여 세립자를 포함한 조립질 지반에서 투수성을 추정하기 위해 보편적으로 사용되는 코제니 카르만 모델(KC 모델)을 사용하여서 투수성 변화를 예측해 보았다(Costa 2006; Jamialahmadi et al., 2005; Xu and Yu, 2008).

4.1 세립자 이동의 영향 인자 분석

4.1.1 세립자 특성의 영향 분석

유체실험에서의 생산 비율, 최종 세립자 함량 및 잔류 세립자 비율을 Fig. 6에 그려두었다. Fig. 6(a)에서 확인할 수 있듯이 실트 혼합물은 세립자 함량에 관계없이 진흙 혼합물의 생산 비율보다 높은 값을 보였다. 광학적 모니터링 결과에서도 확인된 바와 같이, 조립질 모래와 섞였을 때 진흙 입자는 표면 전하의 효과로 스스로 응집하기 때문에 표면 전하의 영향이 없는 실트 입자와 비교하면 생산 비율이 낮은 것으로 생각된다. 이와 동일하게 Fig. 6(b)에서 볼 수 있듯이 최종 세립자 함량의 결과 또한 실트 혼합 시료가 진흙 혼합 시료와 비교하면 더 낮은 값을 보였다. 초기 세립자 함량이 최종 세립자 이동에 미치는 영향을 분석하기 위해서 잔류 세립자 비율로 변환하여서 Fig. 6(c)에 나타내었다. 세립자의 종류는 세립자 이동에 큰 영향을 미치지만, 초기 세립자 함량은 세립자 이동에 큰 영향을 미치지 않은 것으로 판단된다.

4.1.2 유체 특성의 영향 분석

Fig. 6(b)에서 볼 수 있듯이 진흙 혼합 시료와 실트 혼합 시료에서 공통으로 다상 유체 흐름에 의해서 세립자 이동이 증가함을 볼 수 있다. 물과 공기 계면의 존재는 모세관 효과 및 표면 전하 효과에 의해서 세립자 이동을 증가시킨다. 하지만 기체의 체적 분율에 의해서는 세립자 이동이 차이를 보이지 않는데 이는, 유체 내에서의 기체의 거동 특성으로 설명할 수 있다. 유체가 지반 내부를 흐를 때 기포는 가장 흐르기 쉬운 길을 통해서 흐르게 된다. 초기에 기포가 지나가며 공극의 크기가 커진 쉬운 길이 만들어 지고나면 나머지 부분으로 지나가면서 세립자를 씻어 내지 않고 동일한 쉬운 길로 지나가게 된다. 이로인해 단상 및 다상 유체 흐름에서는 현저한 차이가 있지만, 다상 유체 내에서 기체 체적분율 변화는 세립자 이동에 큰 영향을 미치지 못한다.

4.1.3 혼합 특성의 영향 분석

고함량 진흙 혼합물 실험과 저함량 진흙 혼합물 실험 및 고함량 실트 혼합물 실험을 Fig. 6(c)에 동시에 표시하였다. 세립자 특성에 따른 분석에서 초기 세립자 함량은 세립자 이동에 큰 영향을 미치지 않는 것으로 밝혀졌기 때문에 잔류 세립자 비율로 3가지 결과를 정규화하여 분석하였다. 그래프에서 볼 수 있듯이 가장 확연한 차이는 세립자 유형의 영향이며, 초기 세립자 함량 및 단상과 다상 유체의 차이에 관계없이 진흙 혼합물 실험이 실트 혼합물 실험보다 세립자 이동이 더 작게 나타났다. 진흙 입자가 가지는 가소성과 응집구조 형성 성질이 세립자 이동을 지배하는 가장 중요한 요인이다. 동일한 세립자 혼합 실험에서 유체의 초기 세립자 함량 및 기체의 체적분율은 세립자 이동에 영향을 미치지 않았다. 단상과 다상 유체의 위상차이는 세립자 이동에 영향을 주는 요인으로 생각되지만, 충분히 낮은 유체의 속도를 가지는 층류 상태에서는 세립자의 최소 전단 저항을 이길만큼의 저항이 형성되지 않기 때문에 위상차이가 주는 영향이 미비했다.

4.2 세립자 이동으로 인한 투수성 변화 분석

Fig. 7은 세립자 이동 때문에 변화하는 투수성을 측정한 결과와 동시에 세립자 함량 측정 결과와 코제니 카르만 공식을 사용하여서 투수성 변화를 예측한 곡선을 함께 그린 그래프이다. 각 중공 마커는 유체 흐름 실험 전의 투수성을 나타내고 충전 마커는 유체 흐름 실험 후의 투수성을 나타낸다. 실험 과정 중 모든 실험에서 투수성이 증가하였다. 고함량 실트 혼합물 실험은 실험 때문에 투수성이 10배까지 증가하였고 진흙 혼합 시료도 10배에서 100배까지의 투수성 증가를 나타냈지만 실험 전후의 세립자 함량의 차이는 진흙 실험의 경우에 실트 실험과 비교하면 매우 작았다.

모델에서 Kozeny-Carman (KC) 모델은 세립자를 포함한 지반의 투수성을 예측하기 위해 널리 사용되고있다. KC 모델은 공극률, 전체 표면적, 전체 부피 및 실험값을 변수로 포함한다. 실험값은 초기 투수성 측정 결과 사이의 평균에서 얻을 수 있고 나머지는 실험 과정에서 구할 수 있다. KC 모델을 사용하여서 구한 진흙을 함류한 실험의 투수성은 실제 측정값을 다소 과소 평가 하고 있다. 이는 국지적인 유체의 흐름으로 인해 낮아진 실제 세립자 함량이 반영되지 않고 구역 평균 세립자 함량을 통해서 계산해서 예측하였기 때문으로 생각된다. 실트 혼합물의 경우에도 동일한 이유로 미세하게 투수성이 과소평가 되고 있으나 진흙 혼합물에 비해 균일한 유체 흐름으로 인하여 대체적으로 KC 모델을 사용하여서 투수성을 잘 추정 할 수 있다.

5. 결 론

유체의 흐름에 의해 발생하는 세립자의 이동은 많은 분야에서 문제가 되고 있다. 특히 내부 세굴로 제방 내의 세립자가 이동하면서 간극 수압에 변화를 일으키거나 제방의 강성을 변화시키게 되었을 때 그 피해가 매우 커질 수 있으므로 이를 예측할 수 있는 모델이 필요하다. 제방 내의 세립자 이동을 예측하기 위해서는 유상과 세립자 성질이 복합적으로 작용하였을 때의 영향을 알아보아야 한다. 그래서 우리는 1차원 유체 흐름 장치 실험을 통해 세립자 이동에 유상과 세립자의 성질이 미치는 요인을 연구했다. 본 실험에서 찾은 주요한 결과물은 다음과 같다.

(1) 세립자 이동에 가장 큰 영향을 미치는 요인은 세립자의 유형이다.

(2) 세립자의 종류가 같은 경우에는 공기의 존재 혹은 비존재가 세립자 이동에 큰 영향을 미친다.

(3) 세립자의 초기 생산 속도는 세립자 함량과 관계없이 전체에서의 일정한 비율로 생산된다.

(4) 진흙 혼합 시료는 국지적으로 형성된 유체 흐름 길로 인해 KC 모델로 투수성을 예측할 때 과소평가 되는 경향이 있다.

본 연구에서는 세립자의 특성과 유상에 따른 내부 쇄굴의 영향을 각기 분석하고 이러한 성질이 복합적으로 적용되었을 때 미치는 영향을 분석하였다. 또한, 내부 쇄굴로 인한 시료 내의 투수성 변화를 실험값과 KC 모델을 사용하여 얻은 예측값과 비교하여 연구의 범용성을 증대시켰다. 하지만 실제 내부 쇄굴로 인해 제방에서 야기 될 수 있는 다양한 영향을 검토하기에는 실험 장치적인 한계성이 있었으며 추후 현재 시스템을 확장한 장치를 사용한 실험과 시뮬레이션 결과를 비교함으로써 현장 상황에서 사용 가능한 예측 모델을 만들 필요성이 있다고 생각된다.

Acknowledgements

본 연구는 국토교통부 국토교통기술촉진연구사업의 연구비지원(17CTAP-C129729-01)에 의해 수행되었습니다.