|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 18(4); 2018 > Article |

|

Abstract

Recently, the damage caused by debris flow has increases rapidly in Korea. The research on the protection system for debris flow has been actively studied. In particular, the debris dam has a tendency to be installed much because environmental damage is small. In case of a debris dam, the arrangement and size of screen spacing are an important factor in designing the debris dam. Accordingly, purpose of this study is determining optimum screen spacing based on impact load and capture ratio. And in this study, six debris samples of various particle size distribution were used. The scaled physical modeling experiments reduced to 1/30 were performed considering five different screen spacing. Base on the results, impact load acting on the dam as the screen spacing of the buttress dam increases was reduced by 46%, and capture ratio was affected by that. Accordingly, optimum screen spacing is proposed considering two influencing factors.

ņÜöņ¦Ć

ņĄ£ĻĘ╝ ņÜ░ļ”¼ļéśļØ╝ņŚÉņä£ ĒåĀņäØļźśņŚÉ ņØśĒĢ£ Ēö╝ĒĢ┤Ļ░Ć ĻĖēņ”ØĒĢśņŚ¼ ņØ┤ņŚÉ ļīĆĒĢ£ ĒåĀņäØļźś ļ░®ĒśĖņŗ£ņäżņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£ĒĢ┤ņ¦ĆĻ│Ā ņ׳ļŗż. ĻĘĖ ņżæ Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉņØ┤ ĒÖśĻ▓ĮĒø╝ņåÉņØ┤ ņĀüņ¢┤ ļ¦ÄņØ┤ ņŗ£Ļ│ĄļÉśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉņØś Ļ▓ĮņÜ░ ĒåĀņäØļźśņØś ĒśĢĒā£ņÖĆ ņŖżĒü¼ļ”░ņØś Ļ░äĻ▓®ņØ┤ Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉņØä ņäżĻ│äĒĢ©ņŚÉ ņ׳ņ¢┤ņä£ ņżæņÜöĒĢ£ ņØĖņ×ÉĻ░Ć ļÉĀ Ļ▓āņØ┤ļŗż. ļö░ļØ╝ņä£, ņČ®Ļ▓®ĒĢśņżæĻ│╝ ņ░©ņ¦æļźĀņØä Ļ│ĀļĀżĒĢśņŚ¼ ņĄ£ņĀüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ļÅäņČ£ĒĢśļŖö Ļ▓āņØä ļ¬®ņĀüņ£╝ļĪ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 6Ļ░Ćņ¦Ć ļŗżņ¢æĒĢ£ ĒåĀņäØļźśņØś ņ×ģļÅäļČäĒżļź╝ ņé¼ņÜ®ĒĢśĻ│Ā, 5Ļ░Ćņ¦ĆņØś ļŗżņ¢æĒĢ£ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä Ļ│ĀļĀżĒĢśņŚ¼ 1/30ņ£╝ļĪ£ ņČĢņåīļÉ£ ņŗżļé┤ļ¬©ĒśĢņØä ņĀ£ņ×æ ļ░Å ņłśĒ¢ēĒĢśņśĆļŗż. ņŗżĒŚśņØś Ļ▓░Ļ│╝, ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļīÉņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņČ®Ļ▓®ĒĢśņżæņØ┤ Ēü¼Ļ▓ī 46%Ļ╣īņ¦Ć Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņ░©ņ¦æļźĀņŚÉļÅä ņśüĒ¢źņØä ņŻ╝ļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ņŚÉ 2Ļ░Ćņ¦Ć ņśüĒ¢źņØĖņ×Éļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ņĄ£ņĀüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ņĀ£ņĢłĒĢśņśĆļŗż.

ņÜ░ļ”¼ļéśļØ╝ ņ¦ĆĒśĢņØś 70% ņØ┤ņāüņØ┤ ņé░ņ¦ĆļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░, ņØ┤ņāüĻĖ░ĒøäļĪ£ ņØĖĒĢ£ ņŖłĒŹ╝ Ēā£ĒÆŹĻ│╝ Ļ░ĢņÜ░ ņ¦æņżæ Ēśäņāüņ£╝ļĪ£ ļ╣äĒāłļ®┤ņŚÉņä£ņØś ĒåĀņäØļźś(Debris flow)ļ░£ņāØņØś ļ╣łļÅäĻ░Ć ļåÆņĢäņ¦ĆĻ│Ā ĻĘĖ ĻĘ£ļ¬© ļśÉĒĢ£ ņ╗żņ¦ĆĻ│Ā ņ׳ļŗż. ĒåĀņäØļźśļŖö ĻĖēĻ▓Įņé¼ņØś Ļ│äĻ│ĪņŚÉņä£ ļ░£ņāØļÉśļŖö ņĢöņäØ, ļ¬©ļל, ļ¼╝ ļō▒ņØś Ēś╝ĒĢ®ļ¼╝ ĒØÉļ”äĒśäņāüņ£╝ļĪ£ ņĀĢņØśļÉśļ®░, ĒåĀņäØļźś ĒŖ╣ņä▒ņāü ļ╣ĀļźĖ ņåŹļÅäļĪ£ Ļ│äĻ│Ī ĒĢśļČĆ ņ¦ĆņŚŁņØä Ē¢źĒĢ┤ ļ░£ņāØĒĢśļ»ĆļĪ£ Ēö╝ĒĢ┤ļź╝ ļ¦ēņØä ņłś ņŚåļŖö ĒśäņŗżņØ┤ļŗż. ļö░ļØ╝ņä£, ņØ┤ņÖĆ Ļ░ÖņØĆ ĒåĀņäØļźś ļ░£ņāØ ņŗ£ ĒåĀņäØļźś ĒØÉļ”äņØä ņĀ£ņ¢┤ĒĢśļŖö ņé¼ļ░®ļīÉņØś ņŚŁĒĢĀņØ┤ ļīĆļæÉļÉśĻ│Ā ņ׳ņ£╝ļ®░ ņé¼ļ░®ļīÉņØś ņóģļźśņÖĆ ĒåĀņäØļźś ņĀ£ņ¢┤ ĒÜ©ņ£©ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ņé¼ļ░®ļīÉņØĆ ļČłĒł¼Ļ│╝ĒśĢ ļīÉĻ│╝ Ēł¼Ļ│╝ĒśĢ ļīÉņ£╝ļĪ£ ĻĄ¼ļČäļÉśļ®░ ļČłĒł¼Ļ│╝ ĒśĢļīÉņØś Ļ▓ĮņÜ░ ļ¬©ļōĀ ĒåĀņäØļźśņØś ĒØÉļ”äņØä ņĀ£ņ¢┤ĒĢśļŖö ņŚŁĒĢĀņØä ĒĢśļ®░ ņŻ╝ļĪ£ ņżæļĀźņŗØ ņĮśĒü¼ļ”¼ĒŖĖ ļīÉņØ┤ ņé¼ņÜ®ļÉ£ļŗż. Ēł¼Ļ│╝ĒśĢ ļīÉņØś Ļ▓ĮņÜ░ ņŖżĒü¼ļ”░ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ēü░ ņ×ģļÅäņØś ņĢöņäØĻ│╝ ņ£Āļ¬®ņØä Ēżņ░®ĒĢśĻ│Ā ļ¼╝Ļ│╝ ņ×ģļÅäĻ░Ć ņ×æņØĆ ļ¬©ļל, ņ×ÉĻ░łņØĆ ĒåĄĻ│╝ņŗ£ĒéżļŖö ĒśĢņŗØņ£╝ļĪ£ Ļ░Ģņ×¼ņŖżĒü¼ļ”░ ĒśĢĒā£ņØś ņŖ¼ļ”┐ĒśĢļīÉĻ│╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņØä ļ¦ÉĒĢ£ļŗż. ĒåĀņäØļźśņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļÅÖĒ¢źņ£╝ļĪ£ļŖö ĒØÉļ”ä Ļ▓Įņé¼ļÅäņŚÉ ļö░ļźĖ ĒåĀņäØļźśņØś ĒØÉļ”ä ļČäņäØ(Lee et al., 2016), ĒåĀņäØļźś ĒØÉļ”ä ņāüĒā£ ĒŖ╣ņä▒ ĒīīņĢģņØä ņ£äĒĢ£ ļ¬©ĒśĢņŗżĒŚś(Kim et al., 2008), ĒåĀņäØļźśņØś ņČ®Ļ▓®ĒĢśņżæņŚÉ ļīĆĒĢ£ ļ¬©ĒśĢņŗżĒŚś(Kim et al., 2010)ņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīņ¦Ćļ¦ī ĒåĀņäØļźśņØś ĒØÉļ”äĻ│╝ ņČ®Ļ▓®ĒĢśņżæņŚÉ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŖö ņŖżĒü¼ļ”░ņØś ņóģļźśņÖĆ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņāüĒÖ®ņØ┤ļŗż. ĻĄŁņÖĖņŚÉņä£ļŖö ļŗżņ¢æĒĢ£ ĒåĀņäØļźś ļ░£ņāØ ņĪ░Ļ▒┤ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņŗżļé┤ ņŗżĒŚśļ┐Éļ¦ī ņĢäļŗłļØ╝ ņŗżĒŚśļ¬©ĒśĢņØś ĻĘ£ļ¬©ļź╝ ĒÖĢņןĒĢśņŚ¼ ĒśäņןņŚÉņä£ņØś ļ╣äņŖĘĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŗżĒŚśĒÖśĻ▓ĮņØä ņĪ░ņä▒ĒĢśņŚ¼ ĒåĀņäØļźś ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż(Iverson, 2015). ĒŖ╣Ē׳, Ēł¼Ļ│╝ĒśĢļīÉņØĆ ņŖ¼ļ”┐ĒśĢ(Slit-type)Ļ│╝ ņŖżĒü¼ļ”░(Screen-type)ņ£╝ļĪ£ ļéśļēśļ®░ ņŖ¼ļ”┐ĒśĢņØś Ļ▓ĮņÜ░ ņŖ¼ļ”┐ņØś ļ░░ņ╣śņŚÉ ļö░ļźĖ ĒåĀņäØļźś ĒØÉļ”äņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼(Choi et al., 2015; Johnson and McCuen, 1989; Silva et al., 2016)ļŖö ĻĄŁļé┤ŌŗģņÖĖņŚÉņä£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ¦Ćļ¦ī ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņČ®Ļ▓®ĒĢśņżæ ļČäĒżņÖĆ ņ░©ņ¦æļźĀņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņŗżņĀĢņØ┤ļŗż.

ļ│┤ĒåĄ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖ¼ļ”┐Ļ░äĻ▓®ņØĆ ĒåĀņäØņØś ņ¦üĻ▓ĮņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļÉśļéś ĒåĀņäØņØś ņ×ģļÅäļČäĒżļ│äļĪ£ ņŖżĒü¼ļ”░ Ēü¼ĻĖ░ņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ļÉśļŖö ņČ®Ļ▓®ĒĢśņżæĻ│╝ Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉņØś ļ¬®ņĀüņØĖ ņ░©ņ¦æļźĀņØä ļČäņäØĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒåĀņäØņØś ņ¦üĻ▓Į, ņŖżĒü¼ļ”░ Ļ░äĻ▓®, ņ░©ņ¦æļźĀ, ņČ®Ļ▓®ĒĢśņżæņØä Ļ│ĀļĀżĒĢśņŚ¼ ņĄ£ņĀüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ņĀ£ņĢłĒĢśĻ│Āņ×É ĒĢ£ļŗż.

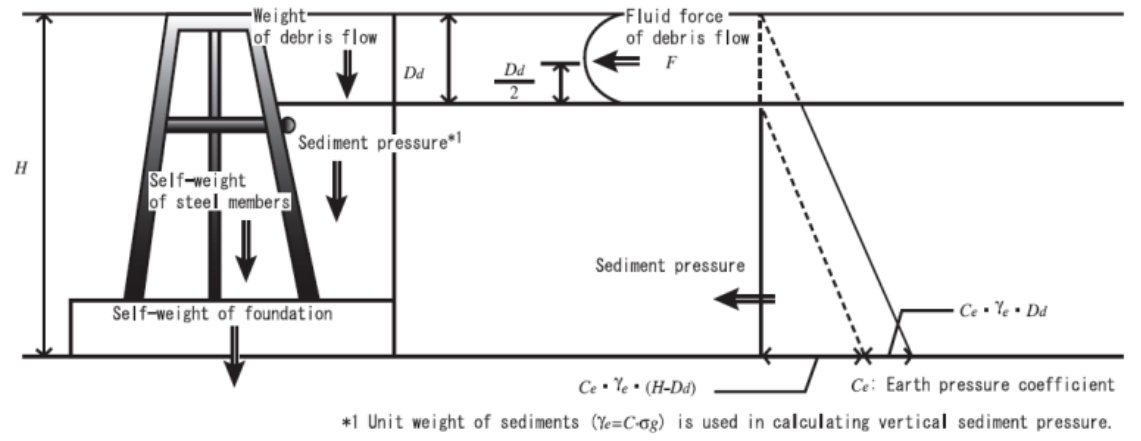

ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņäżĻ│ä ņŗ£ ņøÉĻ│äņāüļ¼╝ļ¦żĻ░Ć 1/20 ņØ┤ņāüņØś Ļ│äļźśļź╝ ļīĆņāüņ£╝ļĪ£ ĒĢśņŚ¼ ĒåĀņäØļźśĻ░Ć ļ░£ņāØ ņ£ĀĒĢś ļ░Å Ēć┤ņĀüĒĢśļŖö ĻĄ¼Ļ░äņŚÉ ĒåĀņäØļźśļź╝ Ēżņ░®ĒĢĀ ļ¬®ņĀüņ£╝ļĪ£ ņäżņ╣śĒĢśļ®░ ļ▓äĒŖĖļ”¼ņŖżļīÉņØä ļ░░ņ╣śĒĢĀ Ļ▓ĮņÜ░ Ļ│äņĢłņØś ņé¼ļ®┤ņØ┤ ņĢłņĀĢļÉ£ ņ¦ĆņĀÉņØä ņäĀĒāØĒĢśņŚ¼ ņé¼ļ®┤ņ£╝ļĪ£ļČĆĒä░ ĒåĀņäØļźś, ņé░ņé¼Ēā£ ļ░Å ļłłņé¼Ēā£ ļō▒ņŚÉ ņØśĒĢ┤ ņé¼ļ░®ļīÉņØś ņĢłņĀĢņØ┤ ņåÉņāüļÉśņ¦Ć ņĢŖļÅäļĪØ ĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ĒåĀņäØļźśņØś ņ¦üņ¦äņä▒ņØ┤ ļåÆļŗżļŖö Ļ▓āņØä Ļ│ĀļĀżĒĢśņŚ¼ Ēł¼Ļ│╝ļČĆ ļŗ©ļ®┤ņØä ņäżņĀĢĒĢ£ļŗż(Chun et al., 2005). ļ▓äĒŖĖļ”¼ņŖżļīÉņØĆ ņŻ╝ļ▓Į, ļČĆļ▓Į, ĻĖ░ņ┤ł ĒīÉņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśļ®░, 3Ļ░£ņØś ļČĆņ×¼Ļ░Ć ņØ╝ņ▓┤Ļ░Ć ļÉśņ¢┤ ņĢłņĀĢļÉśļÅäļĪØ ļŗ©ļ®┤ņØä ņäżĻ│äĒĢśļ®░ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś Ļ░ü ļČĆņ×¼ņŚÉ ņ×æņÜ®ĒĢśļŖö ņØæļĀźĻ│╝ ļŗ©ļ®┤ņØś Ēü¼ĻĖ░ļŖö ņ×¼ļŻīņØś ĒŖ╣ņä▒Ļ│╝ ĻĄ¼ņĪ░ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦äļŗż(Korea Forest Service, 2014). Osanai et al. (2010)ņØś Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉ ņäżĻ│ä ņŗ£ ĒåĀņäØļźśņŚÉ ņØśĒĢ£ ĒĢśņżæņØä Fig. 1Ļ│╝ Ļ░ÖņØ┤ ļÅäņŗØĒÖöĒĢśņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉņØś Ļ▓ĮņÜ░ Ēł¼Ļ│╝ļČĆ ļŗ©ļ®┤ņŚÉ ļ░░ņ╣śļÉśļŖö ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ņØś ņ£äņ╣śņŚÉ ļö░ļØ╝ ļŗżļź┤Ļ▓ī ņ×æņÜ®ļÉśļŖö ĒåĀņĢĢĻ│╝ ņ£Āņ▓┤ļĀźņØä ņé░ņĀĢĒĢśņŚ¼ Ļ░ü ņŖżĒü¼ļ”░ Ļ░Ģņ×¼Ļ░Ć ļ░øļŖö ņØæļĀźņØä ĒŚłņÜ®ņØæļĀź ņäżĻ│äļ▓ĢņØä ĒåĄĒĢ┤ ņØæļĀźĻ▓ĆĒåĀļź╝ Ļ▒░ņ╣£ Ēøä ņĀüņĀĢ ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ņØś ļæÉĻ╗śļź╝ ņé░ņĀĢĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī, ļ▓äĒŖĖļ”¼ņŖżļīÉņØś Ļ▓ĮņÜ░ļŖö ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ņČ®Ļ▓®ĒĢśņżæņØ┤ ļ│ĆĒÖöĒĢśĻ│Ā, ņ░©ņ¦æņ£© ļśÉĒĢ£ ļŗ¼ļØ╝ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņ×öļźśĒåĀņĢĢļÅä ļ│ĆĒÖöĒĢśĻ▓ī ļÉ£ļŗż. Ēśäņ×¼ ņäżĻ│äļ░®ļ▓Ģņ£╝ļĪ£ļŖö ĒĢ®ļ”¼ņĀüņØĖ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņäżĻ│äĻ░Ć ņ¢┤ļĀżņÜ░ļ®░, ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ĒåĀņäØļźśņØś ņČ®Ļ▓®ĒĢśņżæņØä Ļ│ĀļĀżĒĢśņŚ¼ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņäżĻ│äĻ░Ć ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

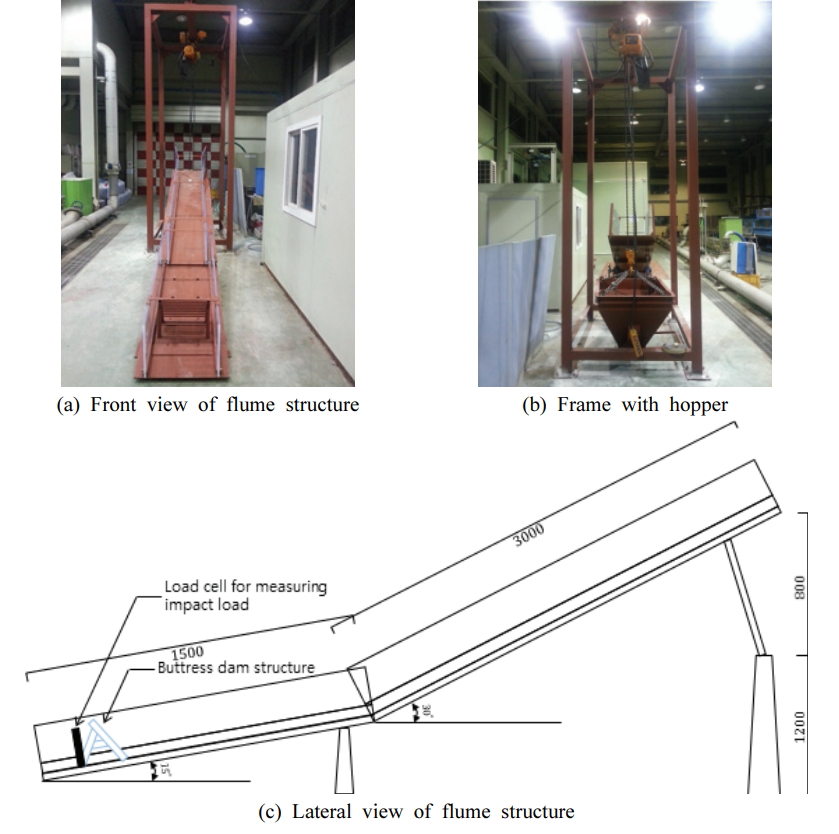

ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņĄ£ņĀü ņŖżĒü¼ļ”░ Ļ░äĻ▓® ņé░ņĀĢņØä ņ£äĒĢśņŚ¼ Figs. 2(a), (b)ņÖĆ Ļ░ÖņØ┤ ņŗżļé┤ņŗżĒŚśņןņ╣śļź╝ ĻĄ¼ņä▒ĒĢśņśĆļŗż. ļ│Ė ņŗżļé┤ņŗżĒŚś ņןņ╣śļŖö ņłśļĪ£(Flume), ĒśĖĒŹ╝(Hopper), ļ▓äĒŖĖļ”¼ņŖżļīÉ(Buttress dam)ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņłśļĪ£ļŖö Ļ▓Įņé¼ņŚÉ ļö░ļØ╝ 2Ļ░Ćņ¦Ć ļČĆļČäņ£╝ļĪ£ ļéśļłäņ¢┤ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ņāüļČĆņłśļĪ£ņÖĆ ĒĢśļČĆņłśļĪ£ņØś ņŚ░Ļ▓░ņĀÉņØä Ļ▓Įņ▓®ņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśņśĆļŗż. ņāüļČĆĻĄ¼Ļ░äņØś Ļ▓ĮņÜ░ ņłśļĪ£ņØś Ļ▓Įņé¼ļź╝ 15┬░ņŚÉņä£ 30┬░Ļ╣īņ¦Ć ņĪ░ņĀł Ļ░ĆļŖźĒĢśļÅäļĪØ ĒĢśņśĆņ£╝ļ®░, ĒĢśļČĆņłśļĪ£ņØś Ļ▓Įņé¼ļŖö 15┬░ļĪ£ Ļ│ĀņĀĢĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. ņāüļČĆņłśļĪ£ņØś ļåÆņØ┤ļź╝ 1.2 mņŚÉņä£ 2 mĻ╣īņ¦Ć ņĪ░ņĀł Ļ░ĆļŖźĒĢśļÅäļĪØ ļåÆņØ┤ņĪ░ņĀłņØ┤ Ļ░ĆļŖźĒĢ£ ņ¦Ćņ¦ĆļīĆļź╝ ņāüļČĆņłśļĪ£ ļ░øņ╣©ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. Ļ░ü ņłśļĪ£ņØś ĻĖĖņØ┤ļŖö Fig. 2(c)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņāüļČĆņłśļĪ£ļŖö 3 m, ĒĢśļČĆņłśļĪ£ļŖö 1.5 mļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. ĒåĀņäØļźśĻ░Ć Ēł¼ĒĢśļÉśļŖö ņłśļĪ£ļé┤ļČĆņØś ĒÅŁĻ│╝ ņłśļĪ£ ņ¢æņśå ļ▓Įņ▓┤ņØś ļåÆņØ┤ļŖö ĻĄŁļé┤ ĒåĀņäØļźś ļ░£ņāØ ņ£ĀņŚŁ ĒÅŁ(10 m-15 m)ņŚÉ ļīĆĒĢ┤ ņāüņé¼ļ╣äļź╝ 1/30(Choi et al., 2015)ļĪ£ ņĀüņÜ®ĒĢśņŚ¼ ņāüļČĆņłśļĪ£ņØś Ļ▓ĮņÜ░ Ļ░üĻ░ü 0.4 mņÖĆ 0.5 mļĪ£ ņĀ£ņ×æĒĢśņśĆĻ│Ā, ĒĢśļČĆņłśļĪ£ņØś Ļ▓ĮņÜ░ Ļ░üĻ░ü 0.5 mņÖĆ 0.5 mļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. ĒåĀņäØļźśĻ░Ć ļ░£ņāØļÉśļŖö ņłśļĪ£ļ░öļŗźņØĆ Ļ░Ģņ×¼ļĪ£ ņĀ£ņ×æ ĒĢśņśĆņ£╝ļ®░, ņłśļĪ£ ļ▓Įļ®┤ņØĆ ĒåĀņäØļźśņØś ĒØÉļ”ä ļ░Å ņ░©ņ¦æ Ļ┤Ćņ░░ņØ┤ Ļ░ĆļŖźĒĢśļÅäļĪØ Ēł¼ļ¬ģĒĢ£ ņĢäĒü¼ļ”┤ ĒīÉņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. ĒĢśļČĆ ņłśļĪ£ņŚÉļŖö ĒåĀņäØļźś ņČ®Ļ▓®ĒĢśņżæņØä ļ▓äĒŖĖļ”¼ņŖżļīÉņØ┤ Ļ▓¼ļö£ ņłś ņ׳ļÅäļĪØ ļ░öļŗźĻ░Ģņ×¼ņŚÉ ļæÉ Ļ░£ņØś ĻĄ¼ļ®ŹņØä 30 cmļ¦łļŗż ļܽņ¢┤ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņ¢æ ņ¢┤Ļ╣© ļČĆļź╝ ĻĄ¼ļ®ŹņŚÉ Ļ│ĀņĀĢņŗ£Ēé┤Ļ│╝ ļÅÖņŗ£ņŚÉ ĒĢśļČĆņłśļĪ£ņŚÉņä£ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņ£äņ╣śļź╝ ļ│ĆĻ▓Į Ļ░ĆļŖźĒĢśļÅäļĪØ ņĀ£ņ×æĒĢśņśĆļŗż.

ĒśĖĒŹ╝ļŖö Fig. 2(b)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņāüļČĆņłśļĪ£ņØś Ļ░üļÅä ņĪ░ņĀłņŚÉ ļö░ļØ╝ ņāüņØ┤ĒĢ┤ņ¦ĆļŖö ĒåĀņäØļźśņØś Ēł¼ĒĢśļåÆņØ┤ņŚÉ ļīĆņØæĒĢśļ®░, ĒåĀņäØļźś ņŗ£ļŻīņØś ņĀ£ņ×æĒÄĖņØśņä▒ņØä ņ£äĒĢ┤ ĒöäļĀłņ×ä ĒŗĆĻ│╝ ĒśĖņØ┤ņŖżĒŖĖļź╝ ņäżņ╣śĒĢśņśĆļŗż. ĒöäļĀłņ×ä ĒŗĆņØĆ 2.5├Ś2.5├Ś4.5 m3(Ļ░ĆļĪ£├ŚņäĖļĪ£├ŚļåÆņØ┤)ļĪ£ ņĀ£ņ×æĒĢśņŚ¼ ņāüļČĆņłśļĪ£ņØś ņĄ£ņĀĆļåÆņØ┤ņØĖ 1.2 mņŚÉņä£ ņĄ£ļīĆļåÆņØ┤ņØĖ 2 mĻ╣īņ¦Ć ĒśĖĒŹ╝ņŚÉ ļŗ┤ĻĖ┤ ĒåĀņäØļźś ņŗ£ļŻīļź╝ Ēł¼ĒĢś Ļ░ĆļŖźĒĢśļÅäļĪØ ĒĢśņśĆļŗż. ĒśĖĒŹ╝ņØś Ēü¼ĻĖ░ļŖö ņŗ£ļŻīņØś ņ¢æ 60 kgļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ņÜ®ļ¤ē 1 m3ņ£╝ļĪ£ ĒśĖĒŹ╝ņāüļŗ©ņØś ņŗ£ļŻī Ēł¼ņ×ģ ļČĆļŖö 1├Ś0.8 m2(Ļ░ĆļĪ£├ŚņäĖļĪ£)ļĪ£ ĒĢśĻ│Ā, ĒśĖĒŹ╝ĒĢśļŗ©ņØś ņŗ£ļŻī ļ░░ņČ£ĻĄ¼ ļČĆļČäņØĆ 0.4├Ś0.36 m2(Ļ░ĆļĪ£├ŚņäĖļĪ£)ļĪ£ ĒĢśņŚ¼ ņłśļĪ£ņŚÉ ņŗ£ļŻīĒł¼ĒĢś ņŗ£ ļ¬©ļōĀ ņŗ£ļŻīļź╝ ļäłļ╣ä 0.4 mņØś ņāüļČĆņłśļĪ£ņŚÉ Ēł¼ĒĢśĒĢśĻĖ░ ņ£äĒĢ┤ ņé¼Ļ░üļ┐öĒśĢņØś ļ¬©ņ¢æņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż(Fig. 2(b)). ņŗ£ļŻīļź╝ ņØ╝ņŗ£ņŚÉ Ēł¼ĒĢśĒĢśĻĖ░ ņ£äĒĢ┤ ĒśĖĒŹ╝ņØś ĒĢśļČĆņŚÉ ņłśļÅÖņ£╝ļĪ£ Ļ░£ĒÅÉĻ░Ć Ļ░ĆļŖźĒĢ£ Ļ░£ĒÅÉļ¼ĖņØä ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, Ļ░£ĒÅÉļ¼ĖņØś ļŗ½Ēל ņāüĒā£ņŚÉņä£ Ļ░£ĒÅÉļ¼ĖĻ│╝ ĒśĖĒŹ╝ņé¼ņØ┤ņŚÉņä£ņØś ņŗ£ļŻīņØś ņ£ĀņČ£ņØä ļ¦ēĻĖ░ ņ£äĒĢ┤ ņŗżļ”¼ņĮśņ£╝ļĪ£ ņĀæĒĢ® ņĀÉņØä ņ▓śļ”¼ĒĢśņśĆļŗż.

ĒĢ┤ļŗ╣ ņŗżĒŚśņØĆ ĒĢ£ņ¢æļīĆĒĢÖĻĄÉ ņŚÉļ”¼ņ╣┤ ņ║ĀĒŹ╝ņŖż ņłśļ”¼ņŗżĒŚśļÅÖņŚÉņä£ ņŗżņŗ£ļÉśņŚłļŗż. ņŗżĒŚśņŗżņØĆ ņŗ£ļŻīņØś ņĀ£ņ×æ ļ░Å Ēł¼ĒĢś, ņ░©ņ¦æļÉ£ ĒåĀņäØļźśņØś Ļ┤Ćņ░░ņŚÉ ļ¼ĖņĀ£Ļ░Ć ņŚåļŖö Ļ││ņ£╝ļĪ£ ņäĀņĀĢĒĢśņśĆņ£╝ļ®░, ĒśĖņØ┤ņŖżĒŖĖļź╝ ĒåĄĒĢ£ Ļ│Āņżæļ¤ē ņŗ£ļŻīņØś ņāüņŖ╣Ļ│╝ Ēł¼ĒĢśņŚÉ Ļ┤ĆļĀ©ļÉ£ ņĢłņĀäļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļÅäļĪØ ĒÅēĒāäĒĢ£ ņןņåīņŚÉņä£ ņ¦äĒ¢ēļÉśņŚłļŗż. ņŗżĒŚśņØĆ ĒåĀņäØļźś ņŗ£ļŻīļź╝ ĒśĖĒŹ╝ņŚÉņä£ Ēł¼ĒĢśņŗ£ņ╝£ ņłśļĪ£ļź╝ ĒåĄĒĢ┤ ļéÖĒĢśļÉśņ¢┤ ĒĢśļČĆņłśļĪ£ ļüØņŚÉ ņ£äņ╣śĒĢ£ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ļÅäļŗ¼ĒĢśņśĆņØä ļĢīņØś ņČ®Ļ▓®ĒĢśņżæĻ│╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņØä Ēł¼Ļ│╝ĒĢ£ Ēøä ļé©ņØĆ ņŗ£ļŻīņØś ņ×öļźśĒĢśņżæņØä ņĖĪņĀĢĒĢśņŚ¼ Ļ░ü ņŖżĒü¼ļ”░ Ļ░äĻ▓®ļ│ä ņŗżĒŚśĻ▓░Ļ│╝ļź╝ ļ╣äĻĄÉ Ēøä ņĄ£ņĀü ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ņé░ņĀĢĒĢśļŖö ņŗżĒŚśņØä Ļ│äĒÜŹĒĢśņśĆļŗż.

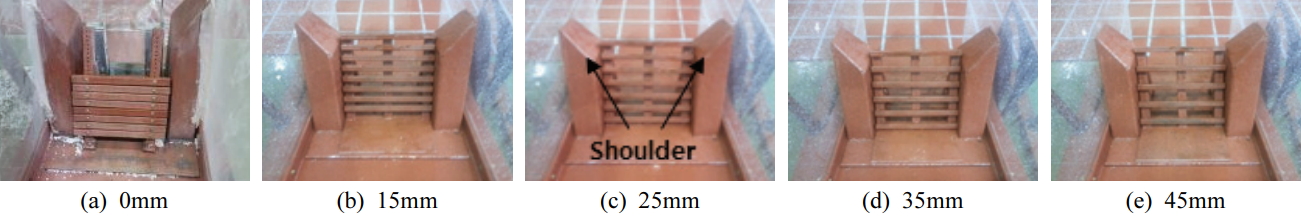

ļ▓äĒŖĖļ”¼ņŖżļīÉņØĆ Fig. 3Ļ│╝ Ļ░ÖņØ┤ 5Ļ░Ćņ¦ĆņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņ£╝ļĪ£ ņ×¼ĒśäĒĢśņśĆņ£╝ļ®░, ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŗżņĀ£ĻĘ£Ļ▓®ņŚÉ ņāüņé¼ļ╣äļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. ļīÉņØś ņ¢┤Ļ╣© ļČĆļź╝ ņłśļĪ£ ĒĢśļŗ©ļČĆņŚÉ Ļ│ĀņĀĢņŗ£Ēé© Ēøä ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ņØä Ļ░äĻ▓®ņŚÉ ļ¦×ņČöņ¢┤ ņĪ░ļ”ĮĒĢśņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ņØĆ ņłśļĪ£ļ░öļŗźņ×¼ņÖĆ ļÅÖņØ╝ĒĢ£ Ļ░Ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ļ▓äĒŖĖļ”¼ņŖżļīÉĻ│╝ ļĪ£ļō£ņģĆ(Load cell)ņØ┤ ņŚ░Ļ▓░ļÉśļÅäļĪØ ņĀ£ņ×æĒĢśņśĆļŗż.

ņŖżĒü¼ļ”░ņØś ņĀäņ▓┤ Ēü¼ĻĖ░ļŖö ĒÅŁ 25 cmņÖĆ ļåÆņØ┤ 30 cmļĪ£ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, 15 mmņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä Ļ░Ćņ¦ĆļŖö ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉļŖö 8Ļ░£ņØś ņŖżĒü¼ļ”░ņØ┤ ņäżņ╣śļÉśļ®░, 25 mmņŚÉļŖö 7Ļ░£ņØś ņŖżĒü¼ļ”░, 35 mmņŚÉļŖö 6Ļ░£ņØś ņŖżĒü¼ļ”░, 45 mmņŚÉļŖö 5Ļ░£ņØś ņŖżĒü¼ļ”░ņØ┤ Ļ░üĻ░ü ņäżņ╣śļÉśņŚłļŗż.

Table 1ņØĆ ņŗżļé┤ņŗżĒŚśņŚÉņä£ Ēł¼ĒĢś ļÉĀ ĒåĀņäØļźśņØś ņ×ģļÅäļČäĒżļź╝ ļéśĒāĆļé┤ņŚłļŗż. ĒåĀņäØļźśļŖö ņāüļźśļČĆĒä░ ļ░£ņāØĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņ×ģņ×ÉņØś ĒØÖ, ņĢöņäØĻ│╝ ņ£Āļ¬®ļōżĻ│╝ ĒĢ©Ļ╗ś ļ░£ņāØļÉśļŖö Ļ▓ĮņÜ░Ļ░Ć ņØ╝ļ░śņĀüņØ┤ļŗż. ļö░ļØ╝ņä£, ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ņŗ£ļŻī 60 kgņØä ĻĖ░ņżĆņ£╝ļĪ£ ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ņ×ģļÅäļČäĒżļź╝ Ļ░Ćņ¦ĆļŖö ņŗ£ļŻīļź╝ ĻĄ¼ņä▒ĒĢśņŚ¼ 6Ļ░Ćņ¦Ć Ļ▓ĮņÜ░ļĪ£ ļéśļłäņ¢┤ ņŗżĒŚśĒĢśņśĆļŗż. Case 1ņØś Ļ▓ĮņÜ░ ņĀäņ▓┤ ņŗ£ļŻīņØś ņ×ģĻ▓ĮņØä ļ¬©ļæÉ 3 mmņØś ļ¬©ļלļĪ£ ĻĄ¼ņä▒ĒĢśņśĆĻ│Ā, Case 2ņØś Ļ▓ĮņÜ░ 3 mmņØś ņ×ģĻ▓ĮņØä Ļ░Ćņ¦ĆļŖö ņŗ£ļŻīņØś ļ¼┤Ļ▓ī ņżæ 20%ļź╝ Ļ░Éņåī ņŗ£ņ╝£ 10-15 mm, 20-25 mm, 30-35 mm, 40-45 mmņØś ņ×ģĻ▓ĮņØä Ļ░Ćņ¦ĆļŖö ņ×ÉĻ░łņŗ£ļŻīņŚÉ ļÅÖļō▒ĒĢśĻ▓ī 3 kgņö® ļČäļ░░ĒĢśņśĆļŗż. ņŗżĒŚś CaseņØś ļ▓łĒśĖĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ 3 mmņØś ņ×ģĻ▓ĮņØä Ļ░Ćņ¦ĆļŖö ņŗ£ļŻīņØś ļ╣äņ£©ņØä 20% ļŗ©ņ£äļĪ£ Ļ░Éņåīņŗ£Ēéżļ®░, Ļ░ÉņåīļÉ£ ļ¼┤Ļ▓īļź╝ 4Ļ░Ćņ¦ĆņØś Ēü¼ĻĖ░ļĪ£ ļČäļźśļÉ£ ņŗ£ļŻīļōżļĪ£ ļÅÖļō▒ĒĢśĻ▓ī ļČäļ░░ĒĢśņśĆļŗż. ņĀäņ▓┤ ņŗ£ļŻīņØś ļ¼┤Ļ▓īļź╝ ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśĻ│Ā, ņ×ģĻ▓Įļ│ä ļ¼┤Ļ▓īļź╝ ļ░░ļČäĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņ×ģņ×ÉļĪ£ ĻĄ¼ņä▒ļÉ£ ņŗżņĀ£ ĒåĀņäØļźśņØś ĻĄ¼ņä▒ņØä ņ×¼ĒśäĒĢśņŚ¼ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ļŗżņ¢æĒĢ£ ņ×ģļÅäļČäĒżļź╝ Ļ░Ćņ¦ä ĒåĀņäØļźśņŚÉ ļīĆĒĢ£ ņČ®Ļ▓®ĒĢśņżæņØä ņĖĪņĀĢĒĢĀ ņłś ņ׳ļÅäļĪØ Ļ│äĒÜŹĒĢśņśĆļŗż.

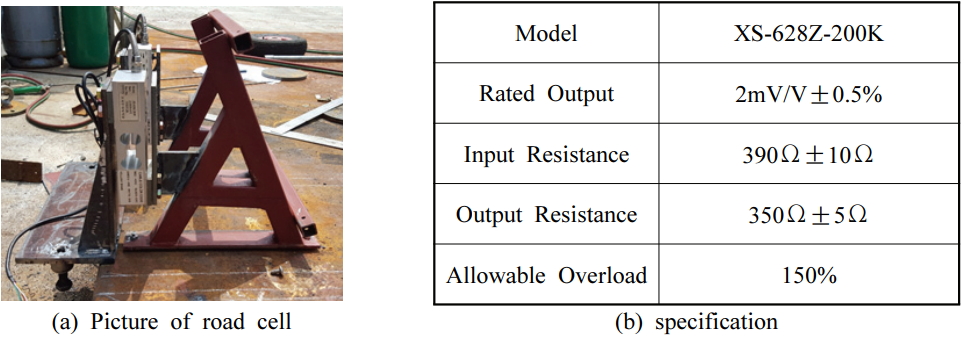

ļ│Ė ņŗżĒŚśņØś ņ×ģļÅäļČäĒżņŚÉ ļö░ļØ╝ ĒĢśļČĆņłśļĪ£ ļüØņŚÉ ņ£äņ╣śĒĢ£ ļ▓äĒŖĖļ”¼ņŖżļīÉņØ┤ ĒåĀņäØļźśļź╝ ņĀĆņ¦ĆĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ĻĄ¼ņĪ░ļ¼╝ņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ļĀźņØä ņĖĪņĀĢĒĢśĻ│Ā, ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņØśĒĢśņŚ¼ ņ░©ņ¦æļÉ£ ņ×öļźś ĒåĀņäØļźśņŚÉ ņØśĒĢ£ ĒĢśņżæņØä ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ ļĪ£ļō£ņģĆņØä Fig. 4ņÖĆ Ļ░ÖņØ┤ ņäżņ╣śĒĢśņśĆļŗż. ļĪ£ļō£ņģĆņØĆ XS-628Z-200KņĀ£ĒÆłņØä ņé¼ņÜ®ĒĢśņśĆĻ│Ā Ēü¼ĻĖ░ļŖö ņ¦üĻ▓Į 5 cm, ļæÉĻ╗ś 2.5 cmņØ┤ļ®░ ņĄ£ļīĆ 2 kNņØś ņČ®Ļ▓®ĒĢśņżæņØ┤ ņĖĪņĀĢĻ░ĆļŖźĒĢśļ®░, ļŹ░ņØ┤Ēä░ņØś ņĖĪņĀĢņØĆ 1,000 ĒÜī/sec(Hz)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉĻ│╝ ļĪ£ļō£ņģĆņØä Fig. 4ņÖĆ Ļ░ÖņØ┤ ļ░░ņ╣śĒĢśņŚ¼ ĒåĀņäØļźśņØś ņČ®Ļ▓®ĒĢśņżæņØä ņ¦æņżæņĀüņ£╝ļĪ£ Ļ│äņĖĪĒĢśĻ│Ā, Ēł¼Ļ│╝ļÉ£ ĒåĀņäØļźśņŚÉ ņśüĒ¢źņØä ļ░øļÅäļĪØ ĒĢśņ¦Ć ņĢŖĻĖ░ ņ£äĒĢ┤ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņ¢æņ¬Į ņ¢┤Ļ╣© ļČĆļČäņŚÉ 2Ļ░£ņØś ļĪ£ļō£ņģĆņØä ļ░░ņ╣śĒĢśņśĆļŗż. ņĀäņ▓┤ ņČ®Ļ▓®ļĀźĻ│╝ ņ×öļźś ĒåĀņäØļźśņØś ĒĢśņżæņØĆ 2Ļ░£ņØś ļĪ£ļō£ņģĆņØś ņĖĪņĀĢĻ░ÆņØś ĒĢ®ņ£╝ļĪ£ ņé░ņĀĢĒĢśņśĆļŗż. ņ┤Ø 5Ļ░Ćņ¦Ć ņŖżĒü¼ļ”░ Ļ░äĻ▓®Ļ│╝ ņ┤Ø 6Ļ░Ćņ¦Ć ĒåĀņäØļźś ņ×ģļÅäļČäĒżņŚÉ ļö░ļØ╝ 30Ļ░Ćņ¦ĆņØś ņŗżĒŚśļ│ĆņłśĻ░Ć ļÅäņČ£ļÉśņŚłĻ│Ā, Ļ░ü ņŗżĒŚśļ│ä 3ļ▓łņö® ņłśĒ¢ēĒĢśņŚ¼ ņ┤Ø 90ļ▓łņØś ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

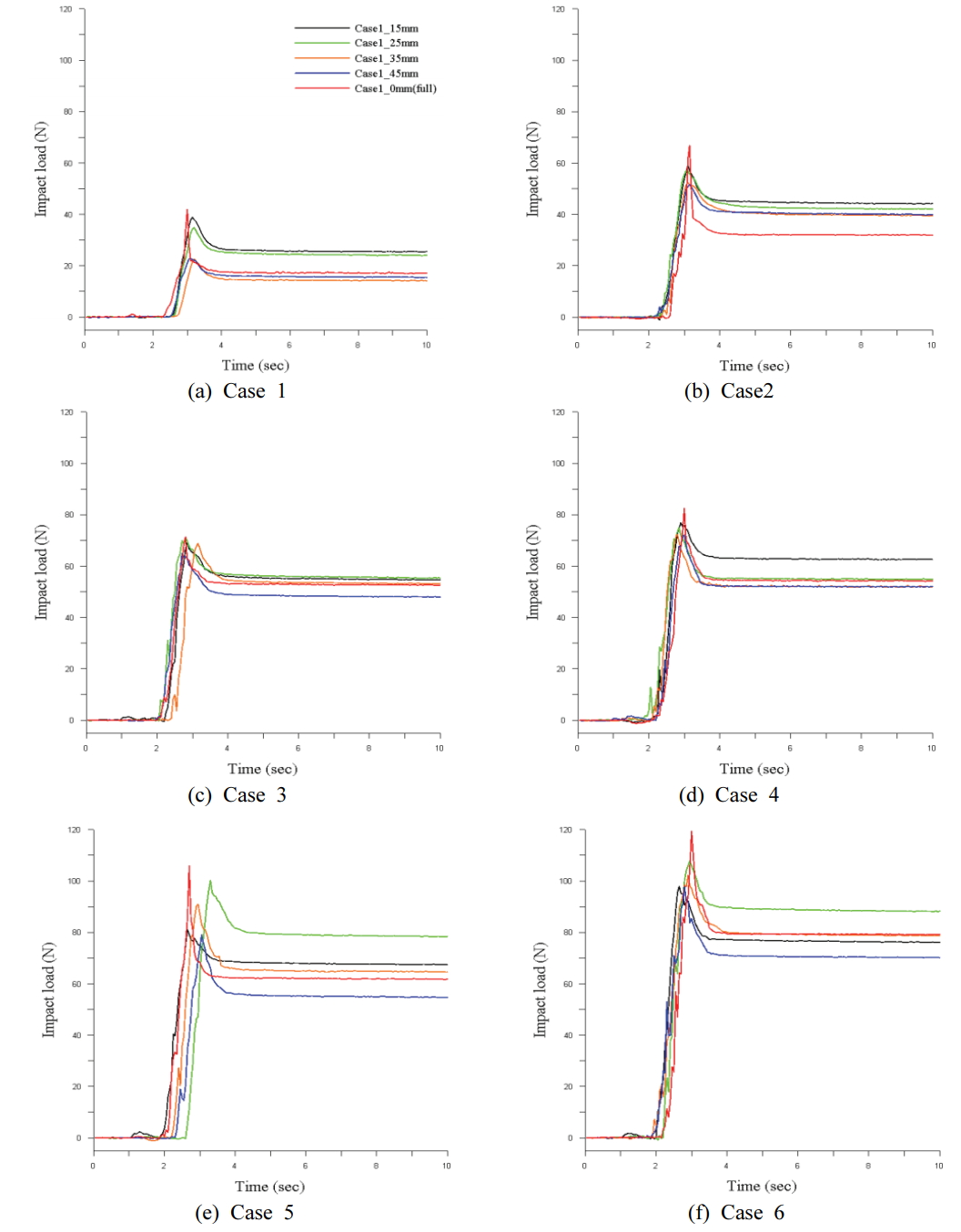

ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæ ļ░Å ņ×öļźś ĒåĀņäØļźśņŚÉ ņØśĒĢ£ ĒĢśņżæ(ĒåĀņĢĢ)ņØĆ Fig. 5ņÖĆ Ļ░Öļŗż. ņĀ£ņŗ£ļÉ£ ņČ®Ļ▓®ĒĢśņżæņØĆ Ļ░ü ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØĖ 0 mm, 15 mm, 25 mm, 35 mm, 45 mmņŚÉņä£ Caseļ│äļĪ£ 3ļ▓łņØś ņŗżĒŚśņØä ĒåĄĒĢ┤ ĻĄ¼ĒĢ£ Ļ░ÆņØś ĒÅēĻĘĀĻ░ÆņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ░ü ņŗżĒŚśņØś Ļ▓ĮņÜ░ 2Ļ░£ņØś ļĪ£ļō£ņģĆņŚÉņä£ ĻĄ¼ĒĢ┤ņ¦ä ļŹ░ņØ┤Ēä░ Ļ░ÆņØś ļ│ĆĒÖöļź╝ ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ļéśĒāĆļé┤ņŚłļŗż. Fig. 5(a)ļŖö ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ Case 1ņØä Ēł¼ĒĢś ĒĢśņśĆņØä ļĢī ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņČ®Ļ▓®ĒĢśņżæņØä ļéśĒāĆļé┤ņŚłļŗż. YņČĢņØĆ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ĒĢśņżæņØś Ēü¼ĻĖ░(N)ļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░, XņČĢņØĆ ĒåĀņäØļźś Ēł¼ĒĢś ņŗ£ļČĆĒä░ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņČ®ļÅīĒĢ£ Ēøä ĒåĀņäØļźśņÖĆ ĻĄ¼ņĪ░ļ¼╝ņØś ļ¬©ļōĀ Ļ▒░ļÅÖņØ┤ ņóģļŻīļÉĀ ļĢīĻ╣īņ¦ĆņØś ņŗ£Ļ░ä ĒØÉļ”äņØä ļéśĒāĆļé┤ņŚłļŗż.

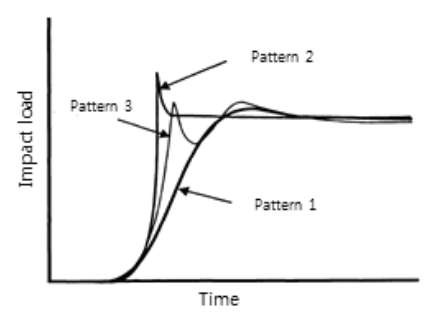

ņČ®Ļ▓®ļĀź ļČäĒżļź╝ ļ│┤ļ®┤ ņłśļĪ£ļĪ£ļČĆĒä░ Ļ░ĢĒĢśļź╝ ĒåĄĒĢ┤ ļ¦īļōżņ¢┤ņ¦ä ņÜ┤ļÅÖņŚÉļäłņ¦ĆļĪ£ ņØ╝ņĀĢņŗ£Ļ░ä ļÅÖņĢł ņŖżĒü¼ļ”░ņŚÉ ņČ®Ļ▓®ļĀźņØä Ļ░ĆĒĢ┤ ņÜ┤ļÅÖņŚÉļäłņ¦ĆĻ░Ć ņĀäļŗ¼ļÉśļŖö ļ®öņ╗żļŗłņ”śņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņØ┤ļŖö Yamamoto et al. (1998)ņØś ĒåĀņäØļźś ļ¬©ĒśĢņŗżĒŚśņŚÉ ņØśĒĢ£ ņČ®Ļ▓®ļĀź Ēī©Ēä┤ņØś ĻĘĖļלĒöäļź╝ ĒåĄĒĢ┤ ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż(Fig. 6). Ēī©Ēä┤ 1ņØś Ļ▓ĮņÜ░ ļŖÉļ”░ ņåŹļÅäņØś ĒåĀņäØļźśĻ░Ć ņ░©ļŗ©ņŗ£ņäżņŚÉ ņČ®Ļ▓®ĒĢśņżæņØä Ļ░ĆĒĢśļŖö Ļ▓ĮņÜ░ņØ┤ļ®░, ņä£ņä£Ē׳ ņ”ØĻ░ĆĒĢśļŖö ĻĘĖļלĒöä ĒśĢĒā£ļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. Ēī©Ēä┤ 2ņØś Ļ▓ĮņÜ░ ĒåĀņäØļźśĻ░Ć ļ╣äĻĄÉņĀü ļ╣ĀļźĖ ņåŹļÅäļĪ£ ņ¦¦ņØĆ ņŗ£Ļ░äņŚÉ ņ░©ļŗ© ĻĄ¼ņĪ░ļ¼╝ņŚÉ ļÅäļŗ¼ Ē¢łņØä ļĢīļź╝ ļéśĒāĆļéĖļŗż. Ēī©Ēä┤ 3ņØś Ļ▓ĮņÜ░ ļ╣ĀļźĖ ņåŹļÅäņØś ĒåĀņäØļźśĻ░Ć ņ░©ļŗ© ņŗ£ņäżņŚÉ ļÅäļŗ¼ Ēøä ņøöļźśĒĢśņśĆņØä Ļ▓ĮņÜ░ņØś ņČ®Ļ▓®ļĀź ļČäĒż Ēī©Ēä┤ņØä ļ│┤ņŚ¼ņżĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ņłśļĪ£ņØś Ēü¼ĻĖ░ļéś ņŗ£ļŻīņØś ņ×ģļÅäļČäĒż, ĒÖśĻ▓ĮņĪ░Ļ▒┤ļōżņØĆ Yamamoto et al. (1998)ņØś ņŗżĒŚś ņĪ░Ļ▒┤Ļ│╝ ņāüņØ┤ ĒĢśņ¦Ćļ¦ī ĒåĀņäØļźś ņ░©ļŗ©ņŗ£ņäżļ¼╝ņŚÉ ņ×æņÜ®ĒĢ£ ņČ®Ļ▓®ĒĢśņżæņØś ļČäĒżļŖö Fig. 6ņØś Ēī©Ēä┤ 2ņÖĆ ļ╣äņŖĘĒĢ£ ĒśĢĒā£ņ×äņØä ņĢī ņłś ņ׳ļŗż.

ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØĆ ņŗ£ļŻīņØś ĻĄ¼ņä▒ņÜöņåī(ĒåĀņäØļźśņØś ņ×ģļÅäļČäĒżļ│ä)ņŚÉ ļö░ļØ╝ Ēü¼Ļ▓ī ļ│ĆĒÖöĒĢśļŖö Ļ▓āņØä Fig. 7ņØä ĒåĄĒĢ┤ ņĢī ņłś ņ׳ļŗż. Fig. 7ņØĆ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņŗ£ļŻīļ│ä ņĄ£ļīĆ ņČ®Ļ▓®ļĀźņØä ļéśĒāĆļé┤ņŚłļŗż. ļ¬©ļלļĪ£ļ¦ī ĻĄ¼ņä▒ļÉ£ Case 1ņØś Ļ▓ĮņÜ░, ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 0 mmņØĖ Ļ▓ĮņÜ░ņŚÉ 41.85 NņØś ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ ļ░£ņāØĒĢśņśĆĻ│Ā, ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ĒŖ╣Ē׳, ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 25 mmņŚÉņä£ 35 mmļĪ£ ņ”ØĻ░ĆĒĢĀ ļĢī ņĢĮ 65% ņłśņżĆņ£╝ļĪ£ Ēü¼Ļ▓ī Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

Case 2, 3, ĻĘĖļ”¼Ļ│Ā 4ņØś Ļ▓ĮņÜ░ļŖö ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 0 mmņŚÉņä£ 45 mmļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ 66.74-81.42 NņØś ļ▓öņ£äĻ╣īņ¦Ć ļéśĒāĆļé¼ņ£╝ļ®░, ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ 51.55-72.13 NņØś ļ▓öņ£äļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłļŗż. ņØ┤ļŖö ĒåĀņäØļźśņØś ņ×ģļÅäļČäĒżņØś ĻĄ¼ņä▒ņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæņØ┤ ņ”ØĻ░ÉĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņŖżĒü¼ļ”░ņØś Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ĻĄ¼ņĪ░ļ¼╝ņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæ ļśÉĒĢ£ ļ│ĆĒÖö ĒĢ£ļŗżļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3 mm ņŗ£ļŻīņØś ĒĢ©ņ£Āļ¤ēņØ┤ 50% ļ»Ėļ¦īņØĖ Case 5, 6ņØś Ļ▓ĮņÜ░ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ ĻĖ░ņĪ┤ CaseļōżņŚÉ ļ╣äĒĢ┤ņä£ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. Case 5ņØś Ļ▓ĮņÜ░ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 0 mmņŚÉņä£ 45 mmļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæ 105.8 NņŚÉņä£ 78.89 Nņ£╝ļĪ£ ņĢĮ 25% Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Case 6ņØś Ļ▓ĮņÜ░ ļśÉĒĢ£ ņĄ£ļīĆ ņČ®Ļ▓® ĒĢśņżæ 119.3 NņŚÉņä£ 97.8 Nņ£╝ļĪ£ ņĢĮ 18% Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļŗ©, Case 5, 6ņØś Ļ▓ĮņÜ░ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĄ¼ņĪ░ļ¼╝ņØ┤ ļ░øļŖö ņČ®Ļ▓®ĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļØäļŖö ļŗżļźĖ Ļ▓ĮņÜ░ņÖĆ ļŗ¼ļ”¼ 15 mmņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉņä£ ņĄ£ļīĆĒĢśņżæ ļīĆļ╣ä ņĢĮ 21%ņØś ņČ®Ļ▓®ĒĢśņżæņØ┤ ņ×æņÜ®ĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ ļÉśņŚłņ¦Ćļ¦ī ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņŖżĒü¼ļ”░ņØś Ļ░äĻ▓®ņØ┤ ļäōņ¢┤ņ¦łņłśļĪØ ļ▓äĒŖĖļ”¼ņŖżļīÉņØ┤ ļ░øļŖö ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ ņĀÉņ░© Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ņ”ē, ļÅÖņØ╝ 60 kgņØś ĒåĀņäØļźśņØ╝ņ¦ĆļØ╝ļÅä Ļ░ü ņŗ£ļŻīņØś ĒĢ©ņ£Āļ¤ēņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓® ĒĢśņżæņØ┤ ļ│ĆĒÖö ĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓® ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņČ®Ļ▓®ĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæļ¦īņØä Ļ│ĀļĀżĒĢśņśĆņØä ļĢī Case 1ņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 35 mm ņØ┤ņāüņŚÉņä£ ņČ®Ļ▓®ĒĢśņżæņØ┤ ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśņśĆĻ│Ā, ļŗżļźĖ Ļ▓ĮņÜ░ļōżļÅä ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņČ®Ļ▓®ĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļāłĻĖ░ ļĢīļ¼ĖņŚÉ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 35 mm ņØ┤ņāüņ£╝ļĪ£ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ņäżĻ│äĒĢśļŖö Ļ▓āņØ┤ ļ│┤ļŗż ĒĢ®ļ”¼ņĀüņØ┤ļØ╝ ĒīÉļŗ©ļÉ£ļŗż.

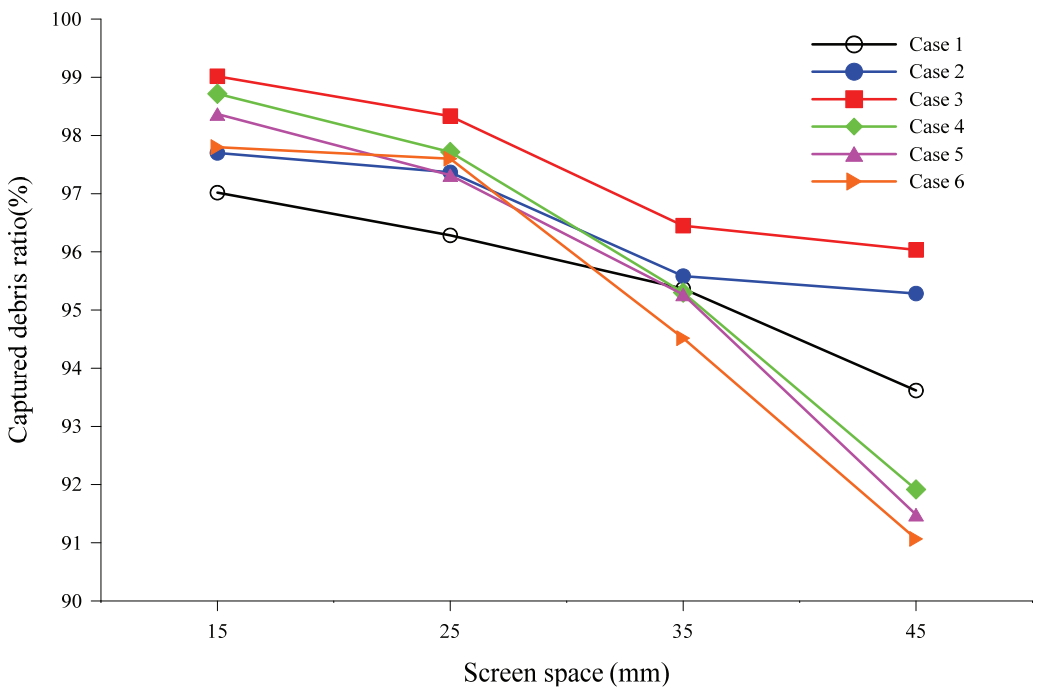

Figs. 8(a)-(f)ļŖö ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 15 mmņØ╝ ļĢīņØś Caseļ│ä ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. Ļ░ü Caseļ│äļĪ£ Ēł¼Ļ│╝ļÉ£ ņŗ£ļŻīņØś ņ¢æĻ│╝ ņŖżĒü¼ļ”░ņŚÉ ņ░©ņ¦æļÉ£ ĒåĀņé¼ņØś ļ¼┤Ļ▓īļź╝ ļ╣äĻĄÉĒĢśņŚ¼ ņ░©ņ¦æļźĀņØä ņé░ņĀĢĒĢśņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 15 mmņØĖ Ļ▓ĮņÜ░ ņĢĮ 97%ņØś ņĄ£ņåī ņ░©ņ¦æļźĀņØĆ Case 1ņŚÉņä£ ļéśĒāĆļé¼ņ£╝ļ®░, Case 3ņØś Ļ▓ĮņÜ░ Ļ░Ćņן ļåÆņØĆ ņ░©ņ¦æļźĀļĪ£ ņĢĮ 99%ņØś ņ░©ņ¦æļźĀņØä ļ│┤ņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 25 mmņØĖ Ļ▓ĮņÜ░ Case 1ņØĆ ņĢĮ 96.5%ņØś ņ░©ņ¦æļźĀņØä Case 3ņØś Ļ▓ĮņÜ░ 98.5%ņØś ņĄ£ļīĆ ņ░©ņ¦æļźĀņØä ļ│┤ņśĆļŗż. ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ Ļ░äĻ▓® 35 mmņÖĆ 45 mmņØś Ļ▓ĮņÜ░ Case 6ņØś Ļ▓ĮņÜ░Ļ░Ć ņĄ£ņåī ņ░©ņ¦æļźĀļĪ£ ņĢĮ 95%ņÖĆ 91%ļź╝, ņĄ£ļīĆ ņ░©ņ¦æļźĀņØĆ Case 3ņØś Ļ▓ĮņÜ░ļĪ£ Ļ░üĻ░ü 96.5%ņÖĆ 96%ļĪ£ ņé░ņĀĢļÉśņŚłļŗż. ņØ┤ļŖö ĒåĀņäØļźśņØś ņ×ģļÅäļČäĒżņÖĆ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ņ░©ņ¦æļźĀņŚÉ ņśüĒ¢źņØä ņŻ╝ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Fig. 8ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ Caseļ│äļĪ£ ĒåĀņäØļźśņØś Ēć┤ņĀüĒśĢĒā£Ļ░Ć ļŗżļźĖ Ļ▓āņØä ļ│╝ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļŖö ĒåĀņäØļźśņØś Ēł¼Ļ│╝ņ£©ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæņŚÉļÅä ņśüĒ¢źņØä ņżä ņłś ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. Case 6ņØś Ļ▓ĮņÜ░ 80%Ļ░Ć ņ×ÉĻ░łļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ Ēü░ ņ×ģņ×Éņ¦üĻ▓ĮņØä Ļ░Ćņ¦äļŗż. ļö░ļØ╝ņä£ ĒåĀņäØļźś Ēł¼ĒĢś ņŗ£ ņłśļĪ£ļ░öļŗźĻ│╝ņØś ļ¦łņ░░ ļ░Å ļ▓Įļ®┤Ļ│╝ņØś ļ¦łņ░░ Ēæ£ļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ļ░£ņāØļÉśļŖö ņÜ┤ļÅÖņŚÉļäłņ¦ĆĻ░Ć Ļ░Ćņן Ēü┤ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖņŚÉ ļö░ļźĖ ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæ ņĖĪņĀĢĻ░ÆņØä ļéśĒāĆļāłĻ│Ā, ņÜ┤ļÅÖņŚÉļäłņ¦ĆņØś ņśüĒ¢źņ£╝ļĪ£ ņŗ£ļŻīņØś Ēł¼ĒĢś ņåŹļÅäĻ░Ć Ļ░Ćņן ņ╗ż ņ░©ņ¦æļźĀņØś Ļ░ÉņåīņŚÉ ņśüĒ¢źņØä ņżĆ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. Fig. 9ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ Case 1, 2, 3ņØś Ļ▓ĮņÜ░ ņŖżĒü¼ļ”░ Ļ░äĻ▓® ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ļ╣äĻĄÉņĀü ņäĀĒśĢņĀü Ļ░ÉņåīĒśĢĒā£ļź╝ ļ│┤ņŚ¼ņŻ╝ļéś Case 4, 5, 6ņØś Ļ▓ĮņÜ░ ņŖżĒü¼ļ”░ Ļ░äĻ▓® ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ĻĖēĻ▓®ĒĢśĻ▓ī Ļ░ÉņåīĒĢśļŖö ĒśĢĒā£ļź╝ ļ│╝ ņłś ņ׳ļŗż. ņØ┤ļŖö Case 4, 5, 6ņØś Ļ▓ĮņÜ░ ĒåĀņäØļźśņØś Ēł¼ĒĢś ņŗ£ ņ×ÉĻ░łņØś ļ¦łņ░░Ēæ£ļ®┤ņĀü Ļ░ÉņåīņŚÉ ļö░ļźĖ ļåÆņØĆ ņÜ┤ļÅÖņŚÉļäłņ¦Ć ļ░£ņāØĻ│╝ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØś ņśüĒ¢źņ£╝ļĪ£ ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŖżĒü¼ļ”░ Ēł¼Ļ│╝ņ£©ņØś ņ”ØĻ░Ćļź╝ Ļ░ĆņĀĖņśżļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņ”ē, ņŖżĒü¼ļ”░ Ļ░äĻ▓®ļ│ä ņŗ£ļŻīņØś ņ░©ņ¦æļźĀņØĆ 35 mmņŚÉņä£ 45 mmļĪ£ ņ”ØĻ░ĆĒĢĀ Ļ▓ĮņÜ░ Case 4, 5, 6ņØś ņ░©ņ¦æļźĀņØś Ļ░Éņåīļ¤ēņØ┤ ĻĖēĻ▓®ĒĢśĻ▓ī ņ”ØĻ░ĆļÉśļ»ĆļĪ£ 35 mmĻ╣īņ¦ĆņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ņĄ£ņĀüņØś ļ▓äĒŖĖļ”¼ņŖżļīÉ ņŗżļé┤ļ¬©ĒśĢņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņ£╝ļĪ£ ņé░ņĀĢĒĢĀ ņłś ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉśļ®░ ņØ┤ļŖö ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ 20 mm ļæÉĻ╗śļź╝ ņé¼ņÜ® ĒĢśņŚ¼ ļÅäņČ£ļÉ£ Ļ▓░Ļ│╝ļĪ£ ņŗżņĀ£ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ņĀüņÜ®ĒĢ£ļŗżļ®┤ ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ņØś ļæÉĻ╗śņØś 1.5ļ░░ļź╝ ņäżĻ│äņŚÉ ņĀüņÜ®ĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļØ╝ ĒīÉļŗ©ļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ļ¬©ĒśĢĒÖöĒĢ£ ņŗżļé┤ņŗżĒŚśņØä ĒåĄĒĢ┤ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæņØä ļČäņäØĒĢśņŚ¼ ņĄ£ņĀüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä ļÅäņČ£ĒĢśĻĖ░ ņ£äĒĢ┤ ņłśĒ¢ēļÉśņŚłļŗż. ĒåĀņäØļźśņØś ļŗżņ¢æĒĢ£ ņ×ģļÅäļČäĒż ĒŖ╣ņä▒Ļ│╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ ņČ®Ļ▓®ĒĢśņżæĻ│╝ ĒåĀņäØļźśņØś ņ░©ņ¦æļźĀņØä ļČäņäØĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż.

(1) ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņČ®Ļ▓®ĒĢśņżæņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ ņ×æņÜ®ĒĢśļŖö ņĄ£ļīĆ ņČ®Ļ▓®ĒĢśņżæņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż. Case 1ņØś Ļ▓ĮņÜ░ ņČ®Ļ▓®ĒĢśņżæņØ┤ 35 mmņØ╝ ļĢī ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļ®░, ļéśļ©Ėņ¦Ć ņ×ģļÅäļČäĒżņŚÉņä£ļÅä ļÜ£ļĀĘĒĢ£ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłĻĖ░ ļĢīļ¼ĖņŚÉ 35 mm ņØ┤ņāüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņĀüĒĢ®ĒĢśļŗżĻ│Ā ĒīÉļŗ©ĒĢśņśĆļŗż.

(2) Ēł¼Ļ│╝ĒśĢ ņé¼ļ░®ļīÉņØĆ ĒåĀņäØļźśļź╝ ņ░©ņ¦æ ĒĢśļŖö Ļ▓āņØä ņŻ╝ļÉ£ ņäżņ╣ś ļ¬®ņĀüņ£╝ļĪ£ ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ĒåĀņäØļźś Ēł¼ĒĢś Ēøä ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņŚÉ ļö░ļźĖ Ēł¼Ļ│╝ņ£©Ļ│╝ ņ░©ņ¦æļźĀņØä ļ╣äĻĄÉļź╝ ĒĢśņśĆļŗż. ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņ░©ņ¦æļźĀņØä Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│╝ ņłś ņ׳ņ£╝ļ®░ ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 15 mmņŚÉņä£ 35 mmņØś ļ▓öņ£äņŚÉņä£ļŖö ņ░©ņ¦æļźĀņØ┤ ņåīļ¤ē Ļ░Éņåī ĒĢśņ¦Ćļ¦ī 35 mmņŚÉņä£ 45 mmņØś ĻĄ¼Ļ░äņŚÉņä£ 3 mmņØś ļ¬©ļל ņŗ£ļŻīņØś ĒĢ©ņ£Āņ£©ņØ┤ 50%ņØ┤ĒĢśņØĖ Case 4, 5 6ņØś Ļ▓ĮņÜ░ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśļŖö ĒśĢĒā£ļź╝ ļ│╝ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£, ļ▓äĒŖĖļ”¼ņŖżļīÉņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņČ®Ļ▓®ĒĢśņżæĻ│╝ ĒåĀņäØļźśņØś ņ░©ņ¦æļźĀņØä Ļ│ĀļĀżĒĢśņśĆņØä ļĢī ņČ®Ļ▓®ĒĢśņżæņØä Ļ░Éņåīņŗ£ņ╝£ņŻ╝ļŖö ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØĖ 35 mmņÖĆ 45 mmĻ░Ć ņĀüņĀłĒĢśņ¦Ćļ¦ī ĒåĀņäØļźśņØś ņ░©ņ¦æļźĀņØ┤ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśļŖö 45 mmņØś Ļ░äĻ▓®ņØĆ ļČĆņĀüņĀł ĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉśņ¢┤ 35 mmņØś ņŖżĒü¼ļ”░Ļ░äĻ▓®ņØä ņĄ£ņĀü ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņ£╝ļĪ£ ļÅäņČ£ĒĢśņśĆļŗż.

(3) Caseļ│ä ĒåĀņäØļźśņØś ņ¢æņØĆ 60 kgņ£╝ļĪ£ ņØ╝ņĀĢĒĢ£ ļ¼┤Ļ▓īļĪ£ ņŗżĒŚśĒĢśņśĆļŗż. Caseļ│ä ĒåĀņäØļźśņØś ļ¼┤Ļ▓īļŖö ņØ╝ņĀĢĒĢśļéś ņ×ģļÅäļČäĒżņŚÉ ļö░ļØ╝ ĻĄ¼ņĪ░ļ¼╝ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņČ®Ļ▓®ĒĢśņżæņØ┤ ņĢĮ 2.5ļ░░ņŚÉņä£ ņĄ£ļīĆ 5ļ░░Ļ╣īņ¦Ć ņ░©ņØ┤Ļ░Ć ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļČäņäØļÉśņŚłļŗż. ņØ┤ļŖö ĒåĀņäØļźśņØś ņ¢æ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ×ģļÅäļČäĒżņŚÉ ņØśĒĢ£ ņśüĒ¢źņØ┤ Ēü¼ļ®░ ņČöĒøäņŚÉ ļŗżņ¢æĒĢ£ ņ×ģļÅäļ│ä ņŗżĒŚśņØä ĒåĄĒĢ┤ ņĄ£ņĀüņØś ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØä Ļ▓Ćņ”ØĒĢĀ Ļ│äĒÜŹņØ┤ļŗż.

(4) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŖżĒü¼ļ”░ Ļ░Ģņ×¼ņØś ļŗ©ļ®┤ĒÅŁ 20 mmļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ņŗżĒŚś ĒĢśņśĆņØä ļĢī ņĄ£ņĀü ņŖżĒü¼ļ”░ Ļ░äĻ▓®ņØ┤ 1.5ļ░░ņØĖ 35 mmļĪ£ ĒīÉļŗ©ļÉ£ Ļ▓░Ļ│╝ļĪ£ Ēśäņ×¼ ļ▓äĒŖĖļ”¼ņŖżļīÉņØś ņŖżĒü¼ļ”░ ņäżĻ│ä ņŗ£ ņŖżĒü¼ļ”░ ĻĄ¼ņĪ░Ļ░Ć ļ░øļŖö ņØæļĀźņØś Ļ▓ĆĒåĀļź╝ ĒåĄĒĢ£ ņäżĻ│ä ļ▓ĢņŚÉņä£ ņŖżĒü¼ļ”░ ļČĆņ×¼ ļŗ©ļ®┤Ļ│╝ ļ░░ņ╣śĻ░äĻ▓®ņØä ņäżĻ│äĒĢ©ņŚÉ ņ׳ņ¢┤ņä£ ņżæņÜöĒĢ£ ņ×ÉļŻīļĪ£ ņé¼ņÜ® ļÉĀ Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

Ļ░Éņé¼ņØś ĻĖĆ

ļ│Ė ņŚ░ĻĄ¼ļŖö ĒĢÖņŚ░ņé░Ēü┤ļ¤¼ņŖżĒä░LINCņé¼ņŚģļŗ© ĻĖ░ņłĀĒśüņŗĀĻ░£ļ░£ņé¼ņŚģņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä Ļ▓āņ£╝ļĪ£ ĒĢ£ņ¢æļīĆĒĢÖĻĄÉ ERICAņ║ĀĒŹ╝ņŖż ĒĢÖņŚ░ņé░Ēü┤ļ¤¼ņŖżĒä░LINCņé¼ņŚģļŗ©ņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

References

Choi, S.K., Lee, J.M., Jeong, H.B, Kim, J.H., and Kwon, T.H. (2015) Effect of Arrangement of Slit-type Barriers on Debris Flow Behavior: Laboratory-scaled Experiment. J. Korean Soc. Hazard Mitig., Vol. 15, No. 3, pp. 223-228.

Chun, K.W., Yang, D.Y., Kim, S.W., Kim, K.N., and Kim, J.H. (2005) Construction of Erosion Control Dam to Decrease Disaster (II). Journal of The Korean Society of Forest Engineering, Vol. 3, No. 2, pp. 103-124.

Iverson, R.M. (2015) Scaling and Design of Landslide and Debris-flow Experiments. Geomorphology, Vol. 244, pp. 9-20.

Johnson, P.A., and McCuen, R.H. (1989) Slit Dam Design for Debris Flow Mitigation. Journal of Hydraulic Engineering, Vol. 115, No. 9, pp. 1293-1296.

Kim, J.H., Lee, Y.S., and Park, K.B. (2010) A Study on Model Experiment for Evaluation of Debris Flow's Impact Force Characteristics. Journal of the Korean Geotechnical Society, Vol. 26, No. 11, pp. 5-15.

Kim, K.H., Lee, D.H., Kim, D.H., and Lee, S.H. (2008) A Study on Model Tests for Debris Flow Characteristics. Journal of the Korean Geoenvironmental Society, Vol. 9, No. 5, pp. 83-89.

Lee, J.S., Song, C.G., and Lee, S.O. (2016) Analysis of Characteristic of Debris Flow with Angle of Slope. Journal of the Korean Society of Safety, Vol. 31, No. 2, pp. 49-56.

Osanai, N., Mizuno, H., and Mizuyama, T. (2010) Design Standard of Control Structures Against Debris Flow in Japan. Journal of Disaster Research, Vol. 5, No. 3, pp. 307-314.

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,014 View

- 69 Download

- Related article in KOSHAM

-

A Study on the Fire Resistance of the Fire Damper2015 August;15(4)