고압호스 개발을 위한 시뮬레이션 및 성능시험에 관한 연구

A Study on the Evaluation of Simulation and Performance Test for the Development of High Pressure Hose

Article information

Abstract

고층건축물 뿐만 아니라 터널화재의 경우 도로 여건 및 기타 장애물 등으로 인하여 소방차의 현장접근이 곤란하고, 화기(火氣)로 인하여 화원의 접근이 어려워진다. 이러한 이유로 외부에서 화재진압을 위해 장거리 방수가 요구되고 있으며 이를 위하여 수십 벌의 호스 전개도 필요하다. 이와 같은 화재를 진압하기 위해서는 소방펌프차에서 고압으로 송수가 요구되며 여기에 사용할 고압호스 개발도 시급한 실정이다. 본 논문에서는 고압호스 개발을 위하여 호스 내피의 조도 및 직조방식의 결정을 위해 시뮬레이션을 실시하였으며, 장거리 방수 시 마찰손실에 의해 발생하는 압력강하를 계산하기 위해 수리계산을 하였다. 또한, 기준압력 미만에서 사용할 수 있도록 중계펌프의 연결 위치를 분석하였다. 분석결과 소방펌프차에서 0.7 MPa로 소화수를 공급할 경우 약 1.3 km가 넘을시 중계펌프가 필요한 것으로 계산되었다. 이와 더불어 성능검증을 위해 국내 규정에는 없는 소방호스 형식승인 및 제품검사기준의 목표 시험 기준을 작성하고 성능시험을 진행하여 파단압 시험 등 모든 기준을 만족하였다.

Trans Abstract

In case of high rise building and tunnel fires, it is difficult for the fire truck to access the site due to road conditions and other barriers with the difficult access to the fire source owing to the heat of fire. This reason requires the long-distance water release for the fire fighting from the outside with the necessity for deployment of dozens of hoses accordingly. For that kind of fire fighting, the water release with high pressure in the fire fighting pump truck is required, and the development of the high pressure hose is imminent. In this thesis, simulation was done to decide the roughness and weaving types of the internal skin of the hose to develop the high pressure hose with the mathematical calculations done to compute the pressure drop occurring from the friction loss in case of the long-distance water release. Moreover, the connection position of the relay pump was analyzed for the use below the standard pressure. The computation in the analysis shows that the relay pump is needed if the fire fighting truck supplies the fire fighting water with 0.7 MPa beyond the distance of about 1.3 km. Additionally, the target test standards, which are not available in the domestic regulations, on the type approval and product inspection of a fire hose were prepared for performance verification with the performance test done to meet all the standards such as the rupture pressure test.

1. 서 론

도시집중화와 고밀도 현상에 의하여 건축물은 고층, 심층화되고 있으며 최근 신축하는 초고층 건축물은 자체 시스템으로 화재를 진압할 수 있는 최신 기술의 소방시스템과 강화된 법을 적용하고 있다. 하지만 2010년 부산의 우신골드스위트에서 발생한 화재에서는 자체 소방시설과 기존 소방장비의 무기력함으로 화재가 빠르게 확산되었으며 최상층인 지상 38층이 전소되는 사고가 발생하였다.

Min et al. (2012), National Fire Protection Association (2014)는 고층건축물 뿐만 아니라 터널화재의 경우 도로여건 및 기타 장애물 등으로 인하여 소방차의 현장접근이 곤란하고, 화기(火氣)로 인하여 화원의 접근이 어려워진다. 따라서 방수거리가 50~60 m에 불과한 기존의 펌프 소방차로는 효과적인 화재진압이 불가능한 상황이다. 이러한 시점에서 국내 중형 소방차량에 적용이 가능하며 80 m이상의 고층 건물 화재 발생 시 외부에서 장거리 방수를 통한 직접진화 또는 연결송수구 등을 통해 목표하는 지점까지 소방용수를 충분하고 안정적으로 공급할 수 있는 고압(고양정)펌프가 개발되었으나, 연결하여 사용할 고압호스가 없어 펌프와 직접 체결되어 화재진압에 사용될 고압용 호스의 개발이 시급한 실정이다.

Min et al. (2012)은 2012년에 초고층 수직화재의 진압방법에 대해서 제안하였으며, 이후 (초)고압 재난현장용 초고압 펌프의 개발 과제가 2014년「차세대 핵심소방 안전기술개발사업」으로 선정되어 연구되었으며, 초고압펌프의 개발 사양은 방수압력이 3 ㎫ 이상, 방수량 2,000 ℓ/min 이상이므로 소방호스도 이와 동등 이상의 성능을 확보하여야 한다. 따라서 본 연구에서는 이러한 필요성에 의해서 고압호스의 개발에 관한 연구를 진행하게 되었다.

호스의 스펙을 결정하기 위해 시뮬레이션을 이용한 마찰 손실 분석 및 사용 길이별 무게를 측정하였으며, 개발 호스의 성능검증을 위하여 외부기관에서 시험을 진행하고 시연회를 통하여 중계펌프 성능의 신뢰성을 검증하였다.

또한, 호스 시제품을 상용화하기 위하여 고압호스에 대한 형식승인 및 제품검사의 기술기준(안)을 제시하였다.

2. 시뮬레이션을 이용한 고압호스의 설계

소방호스에 대한 국내 기준은 국가검정품으로 형식승인 및 제품검사 등을 통해 인증된 제품을 사용하여야 하며, 소방호스의 형식승인 및 제품검사의 기술기준에는 소방호스를 고무내장 호스, 아마 호스, 젖는 호스, 릴 호스로 구분하고 있다. 이들 호스에 대해서는 신장률, 비틀림, 내압시험, 파단시험, 내마모성 등의 다양한 시험을 통하여 성능 및 검정을 진행하고 있다.

해외의 고압용 소방호스 제조와 관련해서는 미국의 North American Fire Hose사에는 폴리에스테르 쟈켓트로 사용압력 3.4 MPa (500 psi)와 4.13 MPa (600 psi) 2가지 모델이 있으며, 캐나다의 Niendner사에서는 100% 폴리에스테르 이중 쟈켓트로 사용압력은 2.8 MPa (400 psi)의 모델이 있다.

한편, 일본에서는 사용압력이 4.0 MPa (580 psi) 고압용으로 이중 쟈켓트 호스가 제작되고 있으나, 국내는 고압의 기준이 없기 때문에 국가검정품으로 인정되어 제작되고 있지는 않다. 이에 국내의 고압호스를 개발하기 위하여 호스 제작 과정 중 사전단계로 시뮬레이션을 진행하였다.

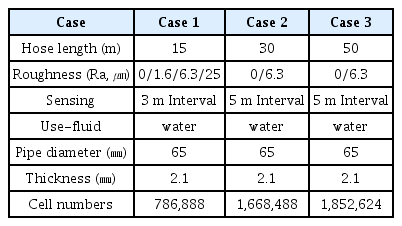

2.1 조도에 의한 유체수치해석

SolidWorks Flow Simulation, ver.2015 SP5.0의 프로그램에 의해서 호스 내부의 동일한 지점에서 조도 크기에 따른 압력 변화의 차이를 검토하기 위하여 호스길이 15 m, 30 m, 50 m에서 각각 시뮬레이션을 실행하였다. 시뮬레이션 조건은 Table 1과 같으며 사용한 유체는 물을 사용하였으며 나머지 입력조건은 Table 2와 같다.

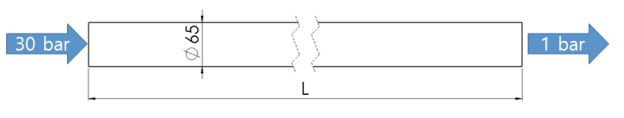

시뮬레이션 시나리오는 해석 추이 확인을 위한 시험적 해석으로 Case 1은 호스 관경 65 ㎜, 호스길이 15 m에 내측 조도를 Ra 0, 1.6, 6.3, 25로 각각 4가지 호스로 설계하였으며, 조도 0을 해석 조건에 설정한 이유는 조도에 따른 압력강하의 비교 기준을 설정하기 위한 것이다. 또한, 각 조도별 호스에 대해 호스 전체 길이 15 m에서 3 m간격으로 sensor를 4개씩 설치하였다. 입력 압력은 Fig. 1과 같이 30 bar로 설정하고 호스 밖은 대기압으로 설정하였으며 각 sensor마다 압력값을 확인하였다.

Case 2는 호스 관경 65 ㎜, 호스길이 30 m에 내측 조도를 Ra 0, 6.3으로 2가지 조도를 적용하였으며, Ra 6.3은 실제 호스 조도를 반영한 것이며, 각 조도별로 호스길이 30 m에 5 m간격으로 sensor를 5개씩 설치하여 입력 압력 30 bar에 각 sensor별 압력값을 확인하였다.

Case 3은 호스 관경 65 ㎜, 호스길이 50 m에 내측 조도를 Ra 0, 6.3으로 각각 2가지 호스를 설계하였으며 호스길이 50 m에 5 m 간격으로 sensor를 각각 9개씩 설치하여 입력압력 30 bar에 각 sensor별 압력값을 확인하였다.

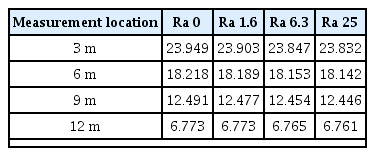

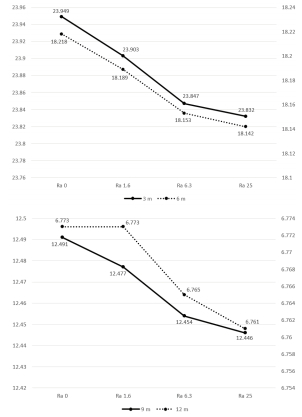

Table 3의 해석결과로 15 m 호스는 조도변화에 따라 최대압력차는 0.117 bar이고 최소압력차는 0.008 bar이며 최대압력차는 입구로부터 3 m 위치에서 측정되었지만 조도값 Ra 0~25에서는 확연한 압력 차이는 확인되지 않았다.

Table 4의 30 m 호스의 경우 최대압력차는 0.014 bar로 최대압력차가 발생하는 지점은 입구로부터 5 m 및 10 m 위치에서 측정되었지만 조도값 Ra 0~6.3에서도 큰 압력의 변화는 확인할 수 없었다.

Table 5의 50 m 호스의 경우 최대압력차는 입구로부터 35 m 위치에서 0.012 bar 차이가 발생하는 것으로 측정되었으며, 호스의 길이가 길어질수록 조도에 의한 차이는 더 미미한 것을 확인하였다.

호스 1벌(15 m, 30 m, 50 m)에 대하여 각각 동일한 지점에서 조도 변화에 따른 압력강하를 시뮬레이션 분석한 결과, 그 차이는 거의 없는 것을 확인함에 따라 호스 초기 검토 시 우려되었던 호스 내부 조도에 의한 마찰손실은 크게 영향을 미치지 않음을 시뮬레이션으로 확인할 수 있었다.

이에 소방호스의 최장 길이 결정은 소방대원이 현장에서 사용하기 위한 편리성 및 이동성에 초점을 맞추어서 호스중량이 고려된 호스 1본의 최대길이를 고려하였다(Min et al., 2013).

Table 6은 개발 중인 고압 호스의 1본의 길이별 중량을 측정한 것으로 호스 1본의 최대길이는 호스의 중량을 고려하고 호스 전개의 편리성 등을 토대로 30 m 길이로 개발하였다.

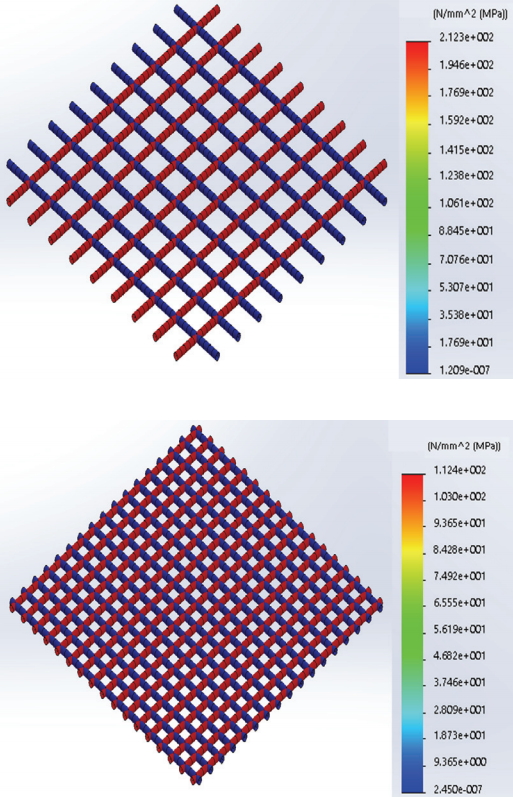

2.2 호스 직조의 밀도 결정 시뮬레이션

호스 직조시 고압에 견디는 적정한 밀도 조건을 판단을 위해서 SolidWorks Premium 2016 SP5.0을 이용하여 시뮬레이션을 진행하였다. 최초 해석 조건을 동일하게 하여 정사각형 단면의 평직 구조를 솔리드 단일 body로 단순화하여 모델링을 진행한 결과, 모든 꼭지점에서 응력 집중이 발생하여 정상적인 해석 결과를 얻어낼 수가 없었다. 이 결과를 토대로 2차 시뮬레이션에서는 꼭지점이 없는 원형 단면 형태의 원사를 구상하여 멀티 body로 리모델링 실시하였으나 해석 수행을 위한 mesh 작성에서 오류가 발생하였고 원인을 분석한 결과, 1 mm 원사 번수에 mesh size를 0.025 mm까지 줄여도 mesh 작성이 불가하였다.

이후 3차 시도에서는 pattern body들을 모두 억제한 상태로 단일 body로 시도하였으나, 이 역시 mesh 작성이 불가하였다. 이에 solid mesh 작성이 불가한 형상으로 판단되어 원형 단면 초기 해석 모델과 유사한 형태로 멀티 body로 리모델링하였다. 다만, solid mesh를 사용하지 않고 beam mesh를 적용하였더니, 해석 결과를 확인할 수 있었다.

해석모델은 case 1과 case 2로 설정하였으며 해석조건은 한쪽 면을 고정한 상태에서, 고정면의 반대편에 인장하중을 부여하여 case 1과 case 2에 발생하는 최대 응력을 비교하였다.

case 1의 경우 각 하중 요소당 17 kg로, 총 9개 인장하중 개소에 대해 Total 153 kg의 인장하중을 부과하였으며 case 2의 경우는 각 하중 요소당 17 kg로, 총 17개 인장하중 개소에 대해 Total 153 kg의 인장하중을 부과하였다.

Table 7은 해석모델 인자값 적용을 위해 원사직경 및 해석크기와 원사 간격을 보여주고 있으며, Fig. 2는 case별로 시뮬레이션 해석 결과를 나타낸 것이다.

위의 모델의 설정과 조건에 따라 시뮬레이션 실시한 결과 Fig. 2와 같은 결론을 얻을 수 있었다.

case 1(원사간격 5 mm)에서 최대 응력 212.3 MPa이 발생하였으며, case 2(원사간격 3 mm)에서는 최대 응력 112.4 MPa이 발생하였다. 동일한 원사의 굵기에 동일한 하중 환경에서 밀도가 높을수록 최대 응력이 낮게 발생하였다. 이와 같은 결과에 근거하여 고압호스 개발을 위한 직조방법에 대해 본 시뮬레이션을 반복 실시하여 최적의 호스 직조방법을 결정하는데 반영하였다.

3. 장대터널에 고압호스 적용을 위한 수리계산

3.1 호스 연장 최대거리 도출 및 압력강하계산

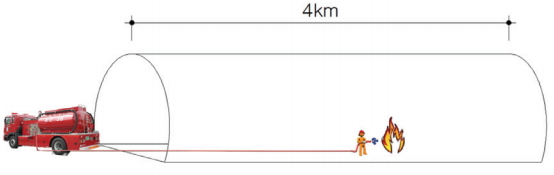

장거리 이송에 따른 고압 및 압력강하의 유체수치해석을 위해 Sunrise社의 PIPENET V1.6를 사용하여 장거리 소방호스 연결에 따른 압력강하를 수리계산하였다. Fig. 3은 터널에서의 소방호스 전개에 대한 도해이며, 조건은 장대터널의 중앙에서 화재가 발생한 것을 가정하여 터널 밖에서 최대 2 km를 연결하는 것으로 가정하였으며, 터널에서 전개하는 조건으로 거리에 따른 고저 차이는 없는 것으로 계산하였다.

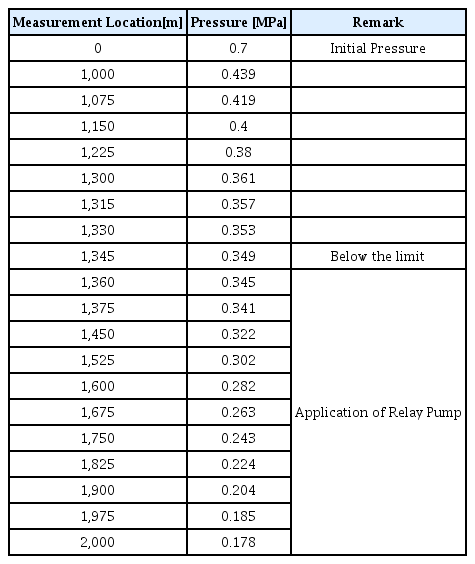

호스에 걸리는 사용압력은 소방펌프차 A-2 기준으로 0.7 MPa로 보내주는 것으로 설정하고 압력강하되는 지점의 기준은 연결송수관설비의 최소 사용 압력인 0.35 MPa 이상으로 설정하였으며, 호스구경은 65 mm에 Roughness(mm)는 소방호스에 일반적으로 사용하는 PU값인 0.001524를 적용하였다.

Fig. 4는 호스 연장 최대거리 산정 및 압력강하 계산을 위해 사용한 PIPENET 프로그램을 실행한 것이며, 장대터널에서 사용하는 것을 감안하여 호스의 연장길이는 2 km로 설정하였다. 거리에 따른 압력강하를 측정하기 위해 최초 1 km이후 75 m(일반호스 5본 연결 기준) 마다 압력을 측정할 수 있도록 압력계를 설치하여 호스 연장에 따른 압력강하를 분석하였다.

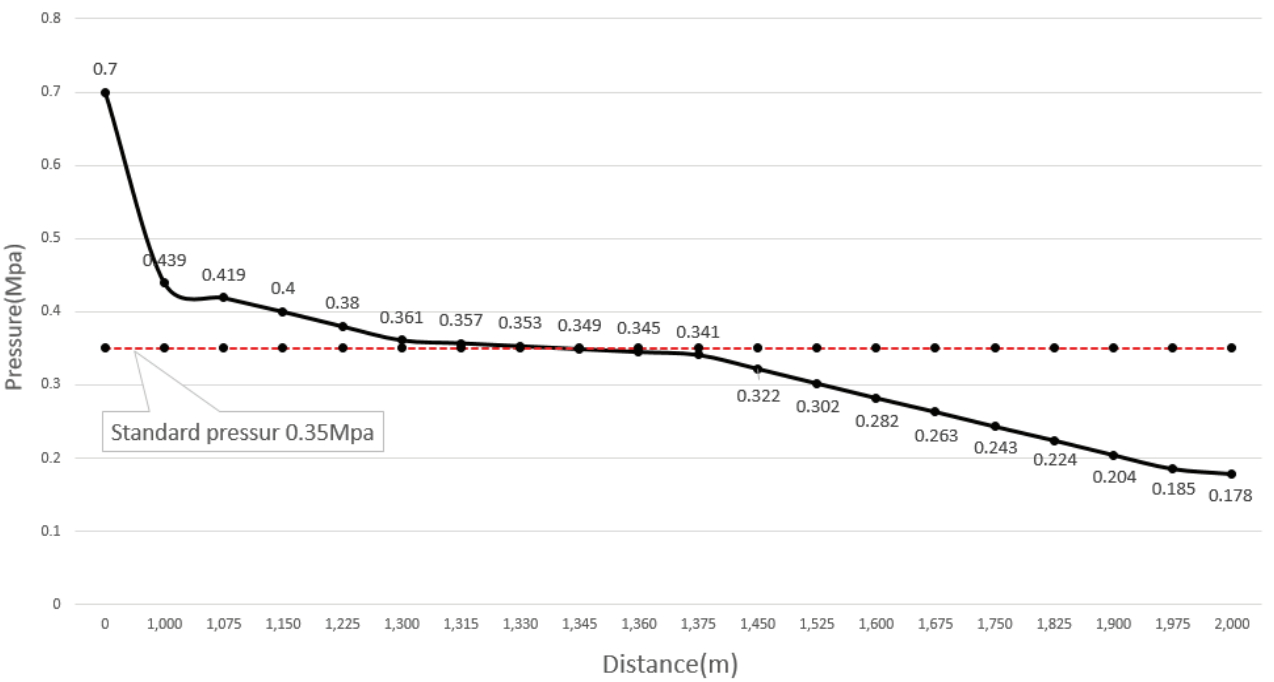

시뮬레이션 결과, 거리에 따른 압력강하는 Table 8과 같이 분석되었다. 최초 설정압력 0.7 MPa에서 1 km 떨어진 지점에서의 압력은 0.439 MPa로 약 0.26 MPa 정도 감소하였으나 화재를 진압하기 위한 기준압력인 0.35 MPa 이상이므로 중계펌프의 사용이 필요없는 것으로 분석되었다. 측정위치 1.15 km에서는 압력강하가 0.4 MPa까지 떨어지는 것으로 분석되었으며 1.345 km에서는 기준치 이하인 0.3494까지 떨어졌다.

Fig. 5는 PIPENET으로 진행한 호스 길이에 따른 압력강하를 보여주고 있으며, 터널입구에서 최소 사용압력 0.7 MPa로 송수할 경우 1.34 km를 넘는 지점부터 중계펌프의 사용이 필요한 것으로 계산되었다.

4. 소방용 고압호스의 성능시험 및 연결부 압력상승펌프 시연평가

4.1 고압 호스의 성능시험

성능시험에 사용한 개발호스는 길이 30 m에 호칭 65 mm, 사용압 3.0 MPa의 조건으로 진행하였으며, 기존의 소방호스와 구조 및 성능 등에서 차이점이 있으므로, 개발 제품의 목표성능기준을 제시하고 성능시험을 실시하였다.

Fig. 6은 개발한 고압 호스로 이중피 구조에 바깥쪽 직조 부분에 외피를 한 번 더 융착한 구조이며, 고압 및 외부의 마찰에도 내마모성이 강하고 내압성도 큰 구조로 제작되었다.

성능시험은 국가공인기관인 방재시험연구원(KOLAS)에서 ‘소방호스의 형식승인 및 제품검사의 기술기준(시행 2016.04.01.)’에 준하여 실시하였다. 시험항목으로는 내압시험, 최대호스 길이, 신장, 밀착강도, 내마모성, 파단압력, 낙하시험, 비틀림 각도 시험을 실시하였고, 이중에서 개발호스가 고압용이기 때문에 내압시험과 파단압력, 내마모성, 밀착강도 시험에 중점을 두었다. 개발호스의 성능시험 조건은 Table 9와 같다.

내압시험은 소방호스의 형식승인 및 제품검사의 기술기준 제18조(시험압력)에 근거하여 실시하였으며, 30 m 호스를 시헙압력 6.0 MPa에서 5분간 견디는 기준으로 호수의 누설이 없어서 기준을 만족하였다.

파단압시험은 3 m 호스를 시험압력 8.0 MPa에서 수압을 1분간 견디는 조건으로 호스가 파단되지 않았다. 내마모성은 0.5 MPa 호스의 내압에서 120회 이상의 마찰을 견디는 기준으로 마찰을 총161회 견디어 기준 보다 높은 값으로 만족하였다. 밀착강도는 박리하중이 5.0 kg 이상이 기준인데 박리하중 5.5 kg로 측정되었다.

비틀림시험 결과 시험 전 호스 전장은 31.56 m였으며 비틀림 회전수는 2회이고 호스 전장 비틀림 각도는 720°로 계산결과 비틀림 각도는 22 °/m로 만족하였다.

4.2 고압용 장거리 소방호스 응용을 위한 성능 시험

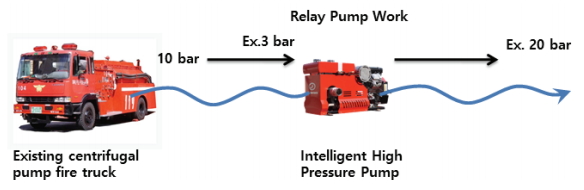

대심도 장대터널 등에 화재진압을 위해서는 현재 소방차용 원심펌프의 경우 성능이 부족하여 소방호스를 장거리로 전해하게 되면 심한 압력강하가 발행하여 원활한 소화활동이 어려워진다. 이러한 단점을 극복하기 위하여 기존의 소방펌프자동차와 연결하여 필요한 압력을 상승 시킬수 있는 연결부 압력상승 펌프 가동시스템의 알고리즘을 구성하여 중계펌프를 개발하였다.

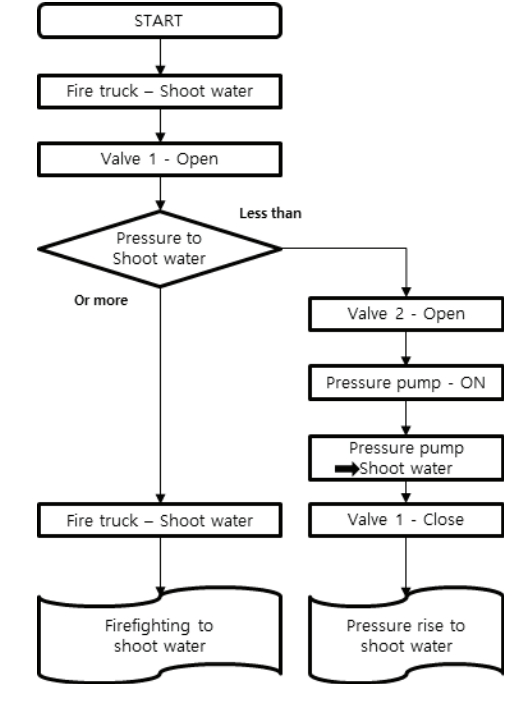

Fig. 7은 연결부 압력상승 펌프 알고리즘으로 기존 소방차량에서 가압송수 중 관마찰 손실 등에 의해 송수압이 설정압 이하로 떨어질 경우 자동으로 중계펌프가 작동하여 지속적으로 가압하여 송수한다.

Fig. 8은 펌프 시스템 작동 알고리즘을 다이아그램으로 표현하였으며, 소방차에 의한 방수가 개시되면 밸브 1이 개방되고 밸브 2는 닫혀 있으며 이때 중계펌프 시스템은 작동하지 않는다. 이후 소방차와 방수총 간의 거리가 길어져 관마찰 손실 등에 의해 방수압력이 떨어지면 콘트롤러에 장착되어 있는 압력센서로부터 신호를 받아 밸브 2를 개방하고 동시에 액츄레이터에 신호를 보내 압력상승 펌프를 구동한다. 압력상승 펌프가 구동되면 밸브 1을 닫아 소방차로부터 공급되는 소방용수가 중계펌프를 통해 가압되도록 구성되어 있다.

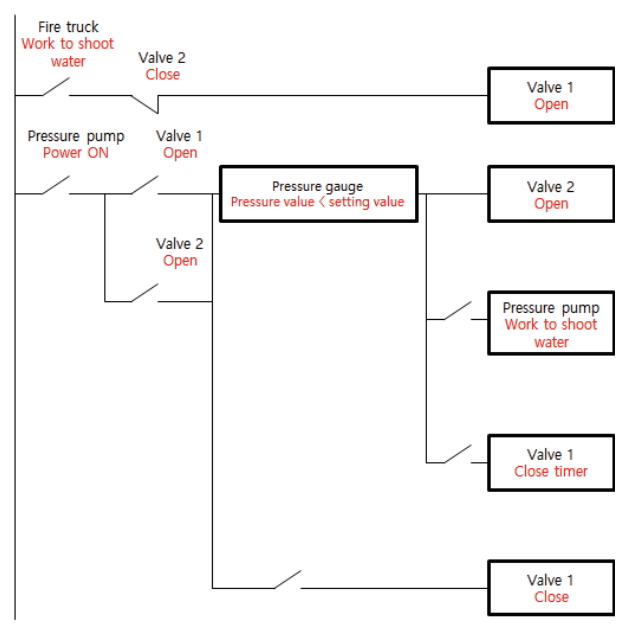

Fig. 9는 연결부 압력상승 펌프에 설치되는 압력감지센서의 동작 메커니즘을 시퀀스로 나타냈다.

4.3 중계펌프 시연회

연결부 압력상승펌프를 시연하기 위하여 소방차량으로 사용할 원심펌프와 개발된 30 m 고압 호스 10본, 중계펌프 및 관창 고정장치를 준비하여 시연회를 진행하였다. 시연회는 2가지 시나리오로 진행하였다. Case 1은 소방펌프에서 30 m 소방호스를 5본 연결하고 말단에서 관창 고정장치를 통해 방사하는 시나리오이며, Case 2는 소방펌프에서 30 m 소방호스를 5본 연결하고 말단에 중계펌프를 설치하고 이후 30 m 소방호스를 5본 더 연결한 후 관창 고정장치를 통해 방사하는 시나리오이다.

Fig. 10은 시나리오 별로 호스를 전개한 전체 시험장이 모습과 중계펌프가 동작하면서 압력이 상승되어 방사하는 모습을 보여주고 있다.

시험결과 Case 1의 경우는 원심펌프에서 0.5 MPa의 압력으로 보냈으며, 소방호스를 통해 관창 고정장치에 들어가는 압력이 0.39 MPa가 나오는 것을 확인하였다. Case 2는 압력센서 세팅은 Case 1의 시험결과를 통해 0.45 MPa로 세팅하였다. 시험결과 0.45 MPa 이하로 압력이 떨어지면서 센서 동작에 의해 중계펌프가 동작되었으며, 이후 2 MPa의 압력으로 상승되면서 말단에 설치된 관창 고정장치에서는 1.96 MPa로 토출되는 것으로 확인되었다. 시연회 결과 연결부 압력상승펌프가 설정압력에서 정상적으로 동작되는 것을 확인할 수 있었으며, 이후 압력이 상승되면서 화재진압을 위한 적정 방사압이 나오는 것을 확인할 수 있었다.

5. 결 론

본 연구에서는 기(旣) 개발된 (초)고압 펌프에 사용할 수 있는 고압용 호스 개발을 위해 초기 설계단계에서 시뮬레이션을 통해 소방호스의 마찰손실과 조도관계를 분석하였으며, 고압호스의 활용성을 높이기 위해 장거리 연장 시 압력강하에 대해 분석하였다. 또한, 고압호스의 제품인증을 위해 외부 공인기관의 성능시험을 진행하였으며 시연회를 통해 중계펌프의 성능검증을 실시하였다. 본 연구의 결과는 다음과 같다.

(1) 호스 길이별(15 m, 30 m, 50 m) 조도를 달리해서 유체수치해석을 한 결과, 소방호스의 경우 조도에 따른 마찰손실의 영향은 미비한 것으로 분석되었다.

(2) 호스 직조를 위한 원사의 밀도 결정 단계의 시뮬레이션에서는 원사간격이 5 mm인 Case 1에서 최대 응력 212.3 MPa이 나왔으며, 원사간격 3 mm의 Case 2에서는 최대 응력 112.4 MPa이 발생하여 밀도가 높을수록 최대응력이 낮게 발생하는 것을 알 수 있었으며, 반복적인 시뮬레이션을 통해 원사의 밀도결정에 반영하였다.

(3) 호스 연장 최대거리 도출을 위한 해석한 결과, 65 mm 호스의 경우 소방펌프차에서 0.7 MPa로 소화수를 공급할 경우 약 1.34 km에서 기준압력이 0.35 MPa 이하로 떨어지는 것으로 분석되어 장대터널의 경우 1.3 km가 넘을시 중계펌프의 설치가 필요할 것으로 판단된다.

(4) 고압호스의 성능검증을 위해 ‘소방호스의 형식승인 및 제품검사의 기술기준’의 시험방법으로 진행하였으며 고압호스를 평가하기 위해 목표 시험기준을 고압호스에 맞게 기준을 제시하고 시험한 결과 모든 항목에서 만족하는 결론을 얻었다.

(5) 국내는 고압호스의 기준이 없기 때문에 국가 검정품으로 인정되어 제작되고 있지 않으므로 장대터널 및 (초)고층 건물 화재 진압을 위해 고압호스 인증기준 마련이 요구된다.

Acknowledgements

본 연구는 소방청 현장중심형 소방활동지원 기술개발사업(과제번호 MPSS-소방안전-2015-84)의 연구비 지원으로 수행되었습니다.