레일 결함 탐상 초음파 탐촉자의 내마모 소재 연구

Study on Wear-resistant Material of Ultrasonic Transducer for Inspection of Rail Defect

Article information

Abstract

레일 결함 검출 방법으로서 비파괴 초음파 검사기술이 사용되고 있으나 초음파 탐촉자가 레일 표면에 직접 접촉하여 검측을 수행하기 때문에 초음파 탐촉자의 마모로 인한 손실과 파손이 발생한다. 본 연구에서는 레일 검사용 초음파 탐촉자에 필요한 내마모 소재를 개발하기 위하여 수행되었다. PMMA (Poly(methyl methacrylate)) 소재를 기반으로 다양한 첨가제를 중합하여 마모 소재를 제작한 다음 내마모 시험, 충격 시험, 초음파 시험을 수행하여 적절한 내마모 소재의 제작조건을 분석하였다. 최종적으로 레일 결함 검사 초음파 탐촉자용 내마모 소재는 Taber 마모값이 165 mg loss, Izod 충격 에너지가 2.35 kJ/m2인 소재로 선정되었다.

Trans Abstract

As a method for detecting the rail defects, the nondestructive ultrasonic testing technique has been used. Since the ultrasonic transducer should be direct contacted to the surface of rail, damage and failure of the ultrasonic transducer are occurring due to its wear from the rail. This study was conducted to develop the wear-resistant material of ultrasonic transducer for inspecting the rail. The PMMA (Poly(methyl methacrylate))-based wear-resistant materials were fabricated by polymerization method. Various additives to PMMA were used. Four kinds of PMMA-based wear-resistant materials were fabricated and their characteristics such as abrasion, impact and ultrasound were measured and compared. Finally, as an wear-resistant material of ultrasonic transducer for inspecting the rail defect, the material of which Taber abraion and Izod impact energy were 165 mg loss and 2.35 kJ/m2 Izod was selected.

1. 서 론

레일은 차량과 궤도를 연결하는 가장 중요한 요소로써 레일의 품질관리는 열차의 안전운행에 매우 중요하다. 차량의 반복운행과 통과 톤수의 증가로 인하여 레일에 변형이 발생하게 되며 이에 따라 사전점검과 예방보수를 통해 안전사고에 대비하고 있으나, 최근 철도 운송 수요 증대로 인한 철도 총연장 길이의 증가와 철도의 고속화에 따라 궤도(레일, 침목, 도상, 체결구 등) 성능평가 기법 및 궤도강성 검측장비 개발의 필요성이 증가하고 있다.

철도 레일에 발생하는 결함은 열차 통과 시의 부하 등으로 인해 계속 진전하기 때문에 사전에 검출하여 적절한 조처를 취하지 않으면 레일절손 등으로 이어지게 되며, 이는 철도 탈선사고를 야기하여 철도 안전을 심각하게 저해하게 되며(Korea Railroad Corp, 2014). 열차 탈선사고의 여러 원인들 중에서 레일절손이나 용접불량이 대부분으로 보고되고 있다(Barkan et al., 2003; Liu et al., 2012).

미국의 경우 2001년 ~ 2010년 사이에 발생한 레일 탈선사고의 결함은 횡방뱡 결함(transverse defect)과 용접 결함이 차지하는 비율이 65%를 차지하는 것으로 보고되고 있다(Liu et al., 2014). 이에 따라 국제철도연맹(UIC)에서는 철도 레일의 안전을 확보하기 위한 일환으로 레일 결함 분류코드를 제정하여 레일 결함에 대한 체계적인 관리를 시도하고 있으며(UIC, 2002, 2007) 국내 철도에서도 선로유지관리지침(Korea Rail Network Authority, 2013)에 레일 관리기준을 제시하고 있다.

최근, 국내의 경우 국가 철도망 확충 계획 등을 통한 철도 총연장의 증가, 경부고속철도 2단계 개통, 호남고속철도 개통 및 KTX-II의 도입으로 대표되는 철도차량 운행의 고속화, 고유가 등으로 인한 철도 운송 수요 증대 등으로 인해 레일 결함 발생 요인이 증가하고 있는 추세이다(Korea Rail Network Authority, 2013). 그러나 국내에서는 레일 결함 탐상 고속화의 어려움과 국내 철도시장수요 한계로 레일탐상 시스템에 대한 별도의 연구개발 움직임이 아직 미흡하여 해외의 탐상기술 및 장비에 전량 의존하고 있는 실정이다.

현재 레일 결함을 검출하기 위한 기술로서 차량에 탑재하여 초음파를 이용하여 레일의 내부결함을 검출하기 위한 검측장비가 도입되어 사용되고 있다. 이러한 차량 탑재형 초음파 레일결함 검측시스템의 특성상 레일과의 마찰 및 궤도틀림으로 인하여 레일 표면에 직접 접촉하는 초음파 탐촉자용 마모판의 마모와 파손으로 인한 결함 검출의 어려움과 아울러 초음파 탐촉자의 잦은 교체 등에 따른 유지⋅관리 비용이 증가하고 있는 실정이다. 특히 결함 검출용 초음파 탐촉자의 교체 주기가 짧아 전량 수입에 의존하고 있는 초음파 탐촉자의 조달 문제 등으로 레일 결함 검측 공백이 발생하여 레일의 유지관리에 어려움이 발생되고 있다.

현재, 한국철도공사의 경우 고속 및 일반철도에서 운용중인 차량용 초음파 레일탐상 장비의 경우 일일 레일 검측 거리가 약 80 km 이상(도시철도는 약 15 km 내외)이며 연평균 검측 거리가 약 12,000 km에 달한다. 레일 검측 거리 약 250 km 정도에서 초음파 탐촉자 마모판의 마모에 따른 성능 저하가 발생하며 이에 따라 년간 약 100개 정도의 탐촉자가 교체 되어야 하며 전량 수입에 의존하고 있다. 이에 따라 차량 탑재용 레일 결함검측 장비에 필요한 초음파 탐촉자의 국산화가 요구되고 있다.

본 연구는 차량 탑재용 레일 결함검측 초음파 탐촉자에 필요한 마모판 소재를 개발하기 위하여 수행되었다. 레일 결함검측용 초음파 탐촉자의 마모판은 레일 표면에 접촉하기 때문에 기존의 마모소재보다 내마모성이 뛰어나야 하며 동시에 초음파 신호의 송수신 특성이 우수해야 한다. 이에 따라 다양한 내마모 소재 후보군에 대하여 초음파 송수신 시험과 내마모 시험을 수행하여 레일 검사용 초음파 탐촉자에 적합한 내마모 소재를 발굴하고자 하였다. 내마모 소재 발굴은 기존의 비파괴검사용 초음파 탐촉자의 전면정합층과 내마모 소재에 많이 사용되는 Plexiglas 소재에 대하여 적절한 첨가제를 배합하여 다양한 마모특성과 충격특성을 가지는 소재를 제작하여 초음파 시험과 마모시험을 수행하였다.

2. 내마모 소재 후보 물질 제작

현재 철도 레일결함 탐상용 초음파 탐촉자에 사용되는 내마모 전면정합층 소재는 Plexiglas라는 상품명을 가지는 폴리 메틸 메타크릴레이트((C5O2H8)n, PMMA, Poly(methyl methacrylate))라는 투명한 플라스틱 소재로서 안전용 강화유리에 사용될 정도로 표면 조도 및 내구성이 뛰어난 소재이다. Fig. 1은 PMMA 소재의 대표적인 화학구조이며 이러한 PMMA 소재를 기본 물질 (base material)로 하여 기능성 첨가제를 첨가하여 중합반응(polymerization) 방법으로 제작한 다음 내마모성과 충격특성이 서로 다른 내마모 소재를 제작하였다. Fig. 2는 PMMA-첨가제 소재 제조공정을 나타낸다(Strong, 2000).

Fabrication Process of PMMA Based Wear-resistant Material of Ultrasonic Transducer for Rail Inspection

PMMA 재료에 사용되는 기능성 첨가제는 최종 제작 소재의 가공을 용이하게 하며 내마모성과 충격특성을 개선하기 위하여 중합과정에 첨가되는 재료이다. Table 1은 본 연구에서 적용된 다양한 첨가제의 특성과 나타내며 최종적으로 제작된 마모소재는 #1~4로 표기하였다.

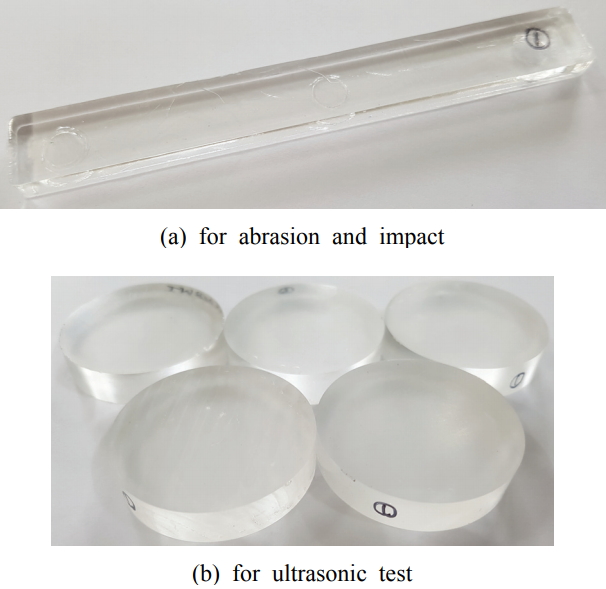

Table 1의 기능성 첨가제를 이용하여 제작된 대표적인 PMMA 기반 내마모 소재는 Fig. 3에서 보는바와 같으며 각종 마모/충격시험과 초음파 시험에 적합한 크기로 가공하였다.

3. 내마모 소재 시험

3.1 내마모/내충격 시험

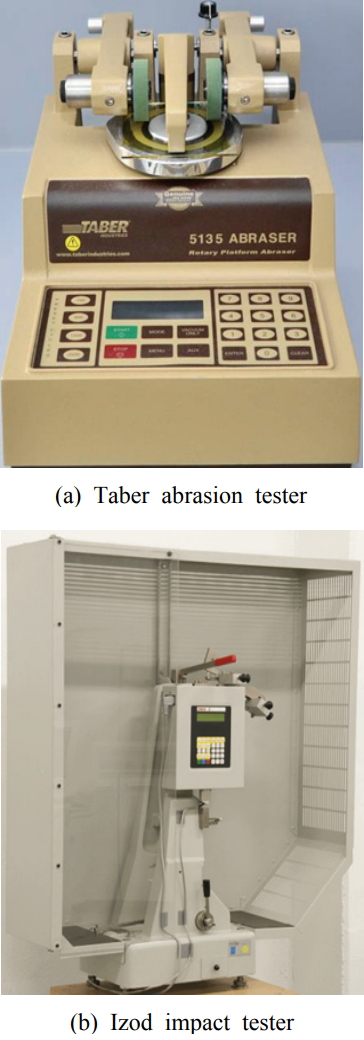

본 연구에서 제작된 내마모 소재에 대한 내마모 및 내충격 시험을 수행하였다. 먼저 마모시험은 ASTM D 3884-09 규격(시편 크기: 외경 110 mm, 내경 6 mm, 두께 3 mm)을 검토하여 Taber 마모시험기 (Taber abrasion tester 5135, AP Lab. Co., Ltd, Korea)를 이용하여 마모시험을 수행하였다. 한편 내충격 시험은 KS M ISO 180 규격(시편 크기: 80×10×4 mm)을 검토하여 Izod 충격시험(Izod impact tester 900303, Ueshima Co.,Ltd, Japan)을 수행하였다. Fig. 4는 본 연구에 적용된 내마모 및 내충격 시험기를 각각 나타낸다.

3.2 초음파 시험

본 연구에서 제작된 내마모 소재는 초음파 탐촉자 전면부에 접합되어 레일 표면에 직접 접촉하는 소재로서 접촉 마찰에 따른 초음파 탐촉자를 보호하고 초음파 신호를 효율적으로 송수신할 수 있는 음향 정합층 역할을 수행한다. 따라서 제작된 내마모 소재의 초음파 신호의 송신 및 수신특성을 분석하기 위하여 초음파 시험을 수행하였다. 초음파 시험은 펄서-에코 방법을 이용하였으며 Fig. 5에서와 같은 초음파 측정장치를 구성하였다. 초음파 신호 송수신을 위한 펄서/리시버는 Panameterics사(미국)의 5601A/T를 이용하였으며 수신되는 초음파 신호를 저장하고 분석하기 위하여 LeCroy사(미국)의 오실로스코프를 사용하였다. 초음파 탐촉자의 주파수는 현재 레일 탐상에 사용되는 주파수인 2.25 MHz 주파수를 고려하여 Savelery사(미국)의 직경 0.5''인 2.25 MHz(CMC-0204) 초음파 탐촉자를 적용하였다. 내마모 소재 시험편의 크기는 직경 40 mm, 두께 10 mm로 하였으며 각각의 시편을 통과하여 바닥면에서 반사되는 신호의 크기를 비교하였다.

4. 결과 및 고찰

4.1 내마모 및 내충격 시험 결과

Table 1의 내마모 소재 제작조건에 따른 내마모 및 내충격 시험결과는 Table 2에서 보는 바와 같다. 비교를 위하여 현재 사용되고 있는 레일 검사를 위한 초음파 탐촉자용 내마모 소재인 Plexiglas 소재에 대한 시험 결과도 포함하였다. 일반적으로 Taber 마모시험에서 그 값이 작을수록 마모성이 양호함을 의미하므로 내마모성이 Plexiglas 소재가 146 mg loss 로서 제일 양호한 것으로 나타났으며 비교적 근소한 차이로 #1 소재 (162 mg loss) 및 #4 (165 mg loss) 소재도 상대적으로 낮은 값을 나타내었다. 반면 내충격 시험 결과는 그 값이 큰 소재가 충격특성이 양호함을 의미하므로 #2 소재 (4.54 kJ/m2)가 가장 큰 값을 나타내었으며 #4 소재가 2.35 kJ/m2를 나타내어 두 번째로 양호한 특성을 나타내었다. 반면 Plexiglas 소재는 2.20 kJ/m2로서 상대적으로 매우 낮은 값으로서 내충격 특성에서 다소 불리할 것으로 나타났다.

4.2 초음파 시험결과

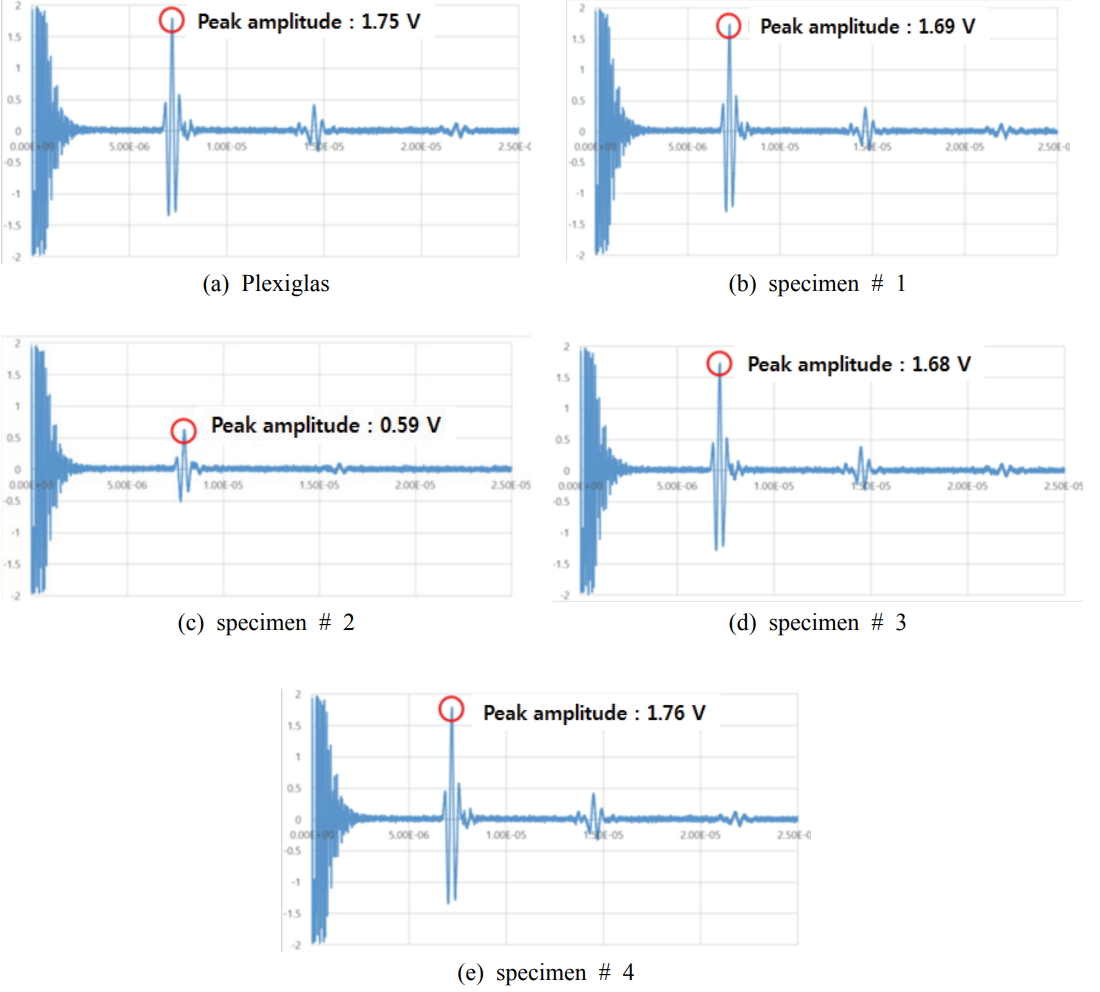

두께가 10 mm로 동일한 각각의 내마모 소재에 대한 초음파 펄서-에코 신호는 Fig. 6에서 보는 바와 같다. 그림에서 원으로 표기한 부분이 시편에서 첫 번째로 반사되는 신호의 크기를 나타낸다. 초음파 신호의 크기는 시편 # 4에서 약 1.76 V로서 가장 큰 값을 나타내었으며 Plexiglas에서의 값과 비슷하게 나타났다.

Results of Ultrasonic Pulse-echo Signals for PMMA-based of Wear-resistant Materials (a) Plexiglas, (b) specimen # 1, (c) specimen # 2, (d) specimen # 3, and (e) specimen # 4

최종적으로 내마모/내충격 시험결과와 초음파 시험결과를 종합하여 보면 Table 1의 기능성 첨가제 조건에서 조건 # 4로 제작한 소재의 특성이 상대적으로 양호한 것으로 분석되었다. 이에 따라 향후 레일 탐상용 초음파 탐촉자의 마모판과 음향 정합층 소재에 적용할 수 있을 것으로 판단된다.

5. 결 론

본 연구는 레일 결함 탐상용 초음파 탐촉자의 마모판 및 음향정합층 소재를 개발하기 위한 것으로서 PMMA 소재를 기반으로 기능성 첨가제를 첨가하여 중합법으로 내마모 소재를 제작하여 내마모/내충격 시험과 초음파 시험을 수행하였다. 내마모 시험 결과 기존의 마모판 소재인 Plexigls 소재가 양호한 특성을 나타내었으며 첨가제 조건 # 4 소재도 적용 가능한 것으로 나타났다. 반면 내충격 시험 결과는 제작된 다른 내마모 소재군 보다 낮게 나타났다. 초음파 시험에서는 Plexiglas 소재와 첨가제 조건 # 4 소재와 유사한 초음파 신호 크기를 나타내었다. 최종적으로 PMMA에 대하여 비중 1.05±0.05, 녹는점 55±5.0℃, 열손실 1.0%의 첨가제 조건으로 제작되어 Taber 마모도 165 mg loss, Izod 충격 에너지 2.35 kJ/m2의 값을 가지는 소재가 레일 결함 검사용 초음파 탐촉자의 내마모 소재로 선정되었다.

Acknowledgements

본 연구는 국토교통부 및 국토교통과학기술진흥원의 철도기술연구사업(과제번호: 17RTRP-B113566-02, 레일 결함탐상 검측시스템 개발)에 의해 수행되었습니다.