|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 19(3); 2019 > Article |

|

Abstract

South Korea has seen remarkable growth in the world since its liberation. However, the incidence of industrial disasters has increased during its rapid industrial development, and South Korea is currently ranked as one of the Organisation for Economic Co-operation and Development (OECD) countries, with high rates of industrial accidents. In particular, the misuse of the Motor Control Center (MCC) panel switches leads to serious accidents caused by human error. Therefore, this study introduced and proposed the use of a smart MCC system for human error prevention to improve the inadequacies of the current Lock-Out, Tag-Out (LOTO) program. The present study compared and analyzed the existing and smart MCC systems. In addition, the durability and operation of the new system were verified by an authorized agency. Furthermore, a survey of users (operators and operating departments) reported good reliability, user convenience, and safety accident prevention of the new system. The on-site application of this system will contribute to the effective operation of electrical facilities and the prevention of the misuse (human error) of MCC switches and the development of accident prevention solutions combining ICT technology.

ņÜöņ¦Ć

ņÜ░ļ”¼ļéśļØ╝ļŖö ĒĢ┤ļ░® ņØ┤Ēøä ņäĖĻ│äĻ░Ć ļåĆļ×ä ļ¦īĒĢ£ ņä▒ņןņØä ĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī ĻĖēņåŹĒĢ£ ņé░ņŚģļ░£ņĀäĻ│╝ ļŹöļČłņ¢┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņØ┤ ņé░ņŚģņ×¼ĒĢ┤ņØ┤ļŗż. ĻĘĖļלņä£ Ēśäņ×¼ OECD ĻĄŁĻ░Ć ņżæ ņé░ņŚģņ×¼ĒĢ┤ņ£©ņØ┤ ļåÆņØĆ ļéśļØ╝ņŚÉ ĒżĒĢ©ļÉśņ¢┤ ņ׳ļŗż. ĒŖ╣Ē׳ ņĀäĻĖ░ņäżļ╣äļź╝ ņ×æļÅÖņŗ£ĒéżļŖö ņĀäļÅÖĻĖ░ņĀ£ņ¢┤ņä╝Ēä░(MCC) ĒīÉļä¼ ņŖżņ£äņ╣śņØś ņśżņĪ░ņ×æ(Ē£┤ļ©╝ņŚÉļ¤¼)ņ£╝ļĪ£ ņØĖĒĢ£ ņżæļīĆņé¼Ļ│ĀĻ░Ć ļüØņØ┤ņ¦Ć ņĢŖĻ▓ī ļ░£ņāØĒĢśĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĖ░ņĪ┤ Lock-Out, Tag-Out (LOTO) ĒöäļĪ£ĻĘĖļש(ņŗ£ņŖżĒģ£)ņØś ļ»ĖĒØĪ ņé¼ĒĢŁņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ Ē£┤ļ©╝ņŚÉļ¤¼ ņé¼Ļ│Āļ░®ņ¦Ć ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØä ņåīĻ░£ ļ░Å ņĀ£ņĢłĒĢśņśĆļŗż. ņŚ░ĻĄ¼ļé┤ņÜ®ņØĆ ĻĖ░ņĪ┤ņŗ£ņŖżĒģ£Ļ│╝ ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØä ļ╣äĻĄÉŌŗģļČäņäØĒĢ£ Ļ▓āņØ┤ļŗż. ļśÉĒĢ£ Ļ│ĄņØĖļÉ£ ĻĖ░Ļ┤ĆņŚÉņä£ ļ│Ė ņŗ£ņŖżĒģ£ņØś ļé┤ĻĄ¼ņä▒Ļ│╝ ņ×æļÅÖ(ņÜ┤ņśü)ņä▒ņØä Ļ▓Ćņ”ØĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ņé¼ņÜ®ņ×É(ņÜ┤ņĀäņøÉ, ņÜ┤ņśüļČĆņä£)ļź╝ ļīĆņāüņ£╝ļĪ£ ņŗ£ņŖżĒģ£ņØś ņŗĀļó░ņä▒, ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņä▒, ņĢłņĀäņé¼Ļ│Ā ņśłļ░® ņĖĪļ®┤ņØä ņäżļ¼ĖņĪ░ņé¼ ļ░®ņŗØņ£╝ļĪ£ Ļ▓Ćņ”ØĒĢ£ Ļ▓░Ļ│╝ ņ¢æĒśĖĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŗ£ņŖżĒģ£ņØä ĒśäņןņĀüņÜ® ņŗ£ ĒÜ©ņ£©ņĀüņØĖ ņĀäĻĖ░ņäżļ╣äņÜ┤ņśüĻ│╝ MCC ņŖżņ£äņ╣ś ņśżņĪ░ņ×æ(Ē£┤ļ©╝ņŚÉļ¤¼)ņØś ļ░®ņ¦ĆņÖĆ ICT ĻĖ░ņłĀņØä ņ£ĄĒĢ®ĒĢ£ ņé¼Ļ│Āņśłļ░® ĻĖ░ņłĀ ļ░£ņĀä ļō▒ņŚÉ ĻĖ░ņŚ¼ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

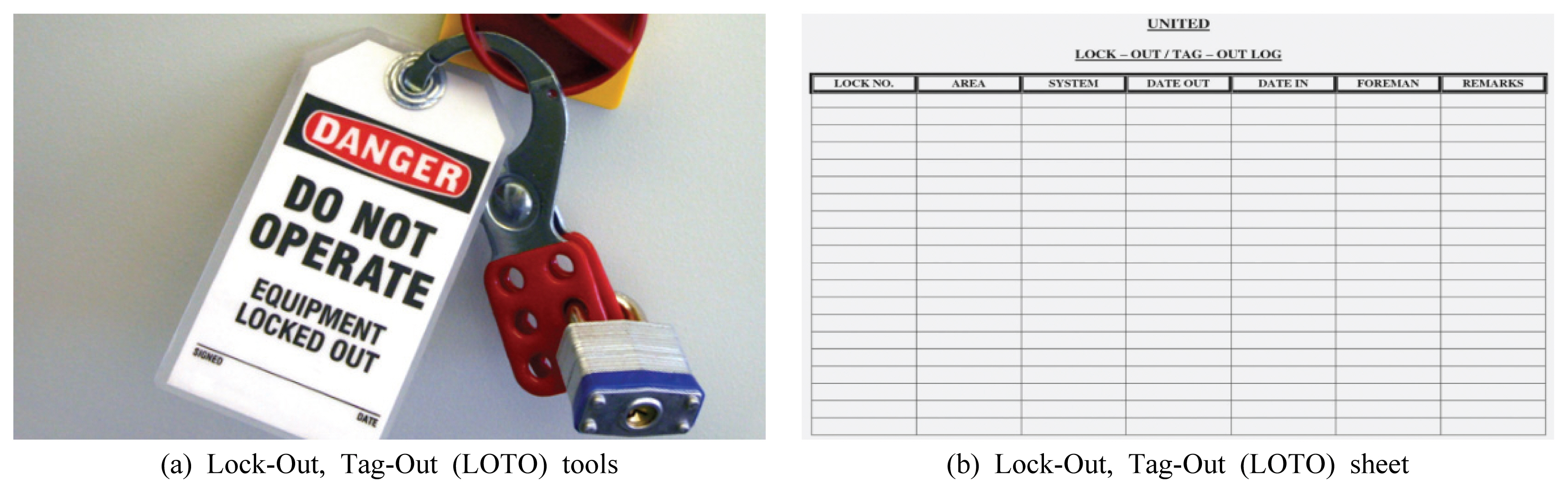

ņÜ░ļ”¼ļéśļØ╝ļŖö 35ļģäņØś ņØ╝ņĀ£Ļ░ĢņĀÉĻĖ░ņÖĆ 6.25ņĀäņ¤üņ£╝ļĪ£ ņØĖĒĢ┤ ļ¦ÄņØĆ ņ¢┤ļĀżņøĆņØä Ļ▓¬ņŚłļŗż. ņĀĢļČĆņŚÉņä£ļŖö Ļ▓ĮņĀ£ņĀü ņ¢┤ļĀżņøĆņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Ļ▓ĮņĀ£Ļ░£ļ░£ 5Ļ░£ļģä Ļ│äĒÜŹņØä ņłśļ”ĮĒĢśņŚ¼ ņä▒ņןņ£äņŻ╝ņØś Ļ▓ĮņĀ£ņĀĢņ▒ģĻ│╝ ņłśņČ£ ņŻ╝ļÅäĒśĢ ņä▒ņן ņĀäļץņØä ņŗżĒ¢ēĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ ņÜ░ļ”¼ļéśļØ╝ņØś Ļ▓ĮņĀ£ļŖö ņäĖĻ│äĻ░Ć ļåĆļ×ä ņĀĢļÅäļĪ£ ļ╣Āļź┤Ļ▓ī ņä▒ņןĒĢśņŚ¼ Ēśäņ×¼ļŖö ņäĖĻ│ä 10ņ£äĻČī ļé┤ņÖĖņØś Ļ▓ĮņĀ£ ĻĘ£ļ¬©ļź╝ Ļ░Ćņ¦ä ĻĄŁĻ░ĆĻ░Ć ļÉśņŚłļŗż. ļśÉĒĢ£ ņØ┤ļ¤¼ĒĢ£ ļ╣ĀļźĖ Ļ▓ĮņĀ£ņä▒ņןĻ│╝ ļŹöļČłņ¢┤ ņé░ņŚģĒÖöņØś ĻĖēĻ▓®ĒĢ£ ņ¦äĒ¢ēņ£╝ļĪ£ ņĀäļĀź ņłśĒÜ©Ļ░Ć ļ╣Āļź┤Ļ▓ī ņ”ØĻ░ĆĒĢśņŚ¼ ņé░ņŚģĻĖ░ļ░śņŗ£ņäżņØĖ ļ░£ņĀäņåīĻ░Ć ļ¦ÄņØ┤ Ļ▒┤ļ”ĮļÉśņŚłļŗż. ĒĢśņ¦Ćļ¦ī ņĀäļĀźņØä Ļ│ĄĻĖēĒĢśļŖö ļ░£ņĀäņåīņÖĆ ņłśņÜöņ▓śņØĖ ņé░ņŚģņŗ£ņäż ļ░Å ļ╣īļö® ļō▒ņŚÉ ļīĆĒśĢ ņĀäļÅÖĻĖ░ņĀ£ņ¢┤ņä╝Ēä░(MCC) ĒīÉļä¼ņØ┤ ņäżņ╣śļÉ£ ņ×æņŚģņןņŚÉņä£ ņ×æņŚģņ×ÉņØś ņŗżņłś ņ”ē, Ē£┤ļ©╝ņŚÉļ¤¼(Human error)ņŚÉ ņØśĒĢ┤ ņĢłņĀäņé¼Ļ│ĀĻ░Ć ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░£ņāØļÉśĻ│Ā ņ׳ļŗż(Ki, 2002; Park, 2012). ĻĘĖļלņä£ ņØ┤ļ¤¼ĒĢ£ ņØĖĻ░äņØś ņŗżņłś(Ē£┤ļ©╝ņŚÉļ¤¼)ļź╝ ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ Fig. 1Ļ│╝ Ļ░ÖņØ┤ ļ»ĖĻĄŁ ļō▒ņŚÉņä£ Lock-Out, Tag-Out (LOTO) ĒöäļĪ£ĻĘĖļש(ņŗ£ņŖżĒģ£)ņØä ļÅäņ×ģĒĢśņŚ¼ ņ¢┤ļŖÉ ņĀĢļÅä ņ×æņŚģņ×ÉņØś ņśżņĪ░ņ×æ(Ē£┤ļ©╝ņŚÉļ¤¼)ņ£╝ļĪ£ ņØĖĒĢ£ ļČĆņĀüņĀĢĒĢ£ ņĀäļĀźĒł¼ņ×ģņØ┤ ļÉśņ¦Ć ņĢŖļÅäļĪØ Ļ┤Ćļ”¼ļź╝ ĒĢĀ ņłś ņ׳ņŚłļŗż(Deibert, 1995). ĒĢśņ¦Ćļ¦ī Table 1Ļ│╝ Ļ░ÖņØ┤ Ē£┤ļ©╝ņŚÉļ¤¼ ņäżļ╣äņé¼Ļ│ĀĻ░Ć Ēü¼Ļ▓ī Ļ░ÉņåīļÉśņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż(KESCO, 2017).

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ Ē£┤ļ©╝ņŚÉļ¤¼ ņØ┤ļĪĀņØä ļČäņäØĒĢśĻ│Ā, ņŖżļ¦łĒŖĖ ĻĖ░ļŖźņØ┤ ņČöĻ░ĆļÉ£ Ē£┤ļ©╝ņŚÉļ¤¼ ļ░®ņ¦ĆņÜ® MCC ņĀ£ņ¢┤ņŗ£ņŖżĒģ£ņØś ņĀ£ņĢłņØä ĒåĄĒĢ┤ ņĀäĻĖ░ņäżļ╣ä Ē£┤ļ©╝ņŚÉļ¤¼ ņé¼Ļ│Āļź╝ ņĄ£ņåīĒÖöĒĢśļŖö ļŹ░ ļ¬®ņĀüņØ┤ ņ׳ļŗż.

Ē£┤ļ©╝ņŚÉļ¤¼ļź╝ ļČäļźśĒĢśļŖö ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ļ░®ļ▓ĢņØ┤ ņ׳ņ£╝ļéś ĒåĄņØ╝ļÉ£ ļČäļźśļ░®ļ▓ĢņØĆ ņŚåļŗż. Ē£┤ļ©╝ņŚÉļ¤¼ ļČäļźśļŖö ļ│ĄĒĢ®ņĀüņØĖ ņøÉņØĖņØ┤ ņĪ┤ņ×¼ĒĢśņŚ¼ ĒåĄĒĢ®ļ¬©ļŹĖņŚÉ ņØśĒĢ£ ļČäņäØņØ┤ ĒĢäņÜöĒĢśļŗż. Ē£┤ļ©╝ņŚÉļ¤¼ ļČäļźś ņżæņŚÉņä£ ņĀĢļ│┤ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉ ļö░ļźĖ ļČäļźś, Ē¢ēņ£äņŚÉ ļö░ļźĖ ļČäļźś, ņ×æņŚģņŚÉ ļö░ļźĖ ļČäļźś ļō▒ņØä ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŗż(Kim et al., 2011).

ņ▓½ ļ▓łņ¦Ė, ņĀĢļ│┤ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉņä£ Ē£┤ļ©╝ņŚÉļ¤¼ņØś Ļ▓ĮņÜ░ Table 2ņÖĆ Ļ░ÖņØ┤ ņĀĢļ│┤ņ▓śļ”¼ ļŗ©Ļ│äņØś ņØĖņ¦Ć, ĒīÉļŗ©(ņØśņé¼Ļ▓░ņĀĢ), ļÅÖņ×æ, ĒÖĢņØĖ ļō▒ņØś Ļ│╝ņĀĢņŚÉņä£ ļ░£ņāØĒĢ£ļŗżĻ│Ā ĒĢśņśĆļŗż(Lim and Lee, 2012; Wickens et al., 2004).

ļæÉ ļ▓łņ¦Ė, Ē¢ēņ£äņŚÉ ļö░ļźĖ Ē£┤ļ©╝ņŚÉļ¤¼ņØś Ļ▓ĮņÜ░ Swain and Guttmann (1983)ņØś ļČäļźśļ░®ļ▓ĢņØä ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ĻĄ¼ņ▓┤ņĀü ļé┤ņÜ®ņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż.

- ņāØļץņŚÉļ¤¼(Omission error)

- ņ¦ĆņŚ░ņŚÉļ¤¼(Delay error)

- ļČłĒÖĢņŗżĒĢ£ ņłśĒ¢ēņŚÉļ¤¼(Incorrect action error)

- ņł£ņä£ ņŗżĒ¢ēņŚÉļ¤¼(Sequence error)

- ļČłĒĢäņÜöĒĢ£ ņłśĒ¢ēņŚÉļ¤¼(Undesirable action error)

ņäĖ ļ▓łņ¦Ė, ņ×æņŚģņØś ņóģļźśņŚÉ ļö░ļźĖ Ē£┤ļ©╝ņŚÉļ¤¼ņØś Ļ▓ĮņÜ░ Meister (1971)ņØś ļČäļźśļ░®ļ▓ĢņØä ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ĻĄ¼ņ▓┤ņĀü ļé┤ņÜ®ņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż.

- ņäżĻ│äņŚÉļ¤¼: ņäżļ╣ä, ņןņ╣śļź╝ ņäżĻ│äĒĢĀ ļĢī ļ░£ņāØĒĢśļŖö ņŚÉļ¤¼

- ņäżņ╣śņŚÉļ¤¼: ņäżļ╣ä, ņןņ╣śļź╝ ņäżņ╣śĒĢĀ ļĢī ņלļ¬╗ļÉ£ ņäżņ╣śņÖĆ ņĪ░ņĀĢņØä ĒĢ£ ņŚÉļ¤¼

- ņĪ░ņ×æņŚÉļ¤¼: ĻĖ░Ļ│äļéś ņןņ╣śņØś ņĪ░ņ×æ ņŗ£ ļ░£ņāØĒĢśļŖö ņŚÉļ¤¼

- ņĀ£ņĪ░ņŚÉļ¤¼: ņĪ░ļ”ĮņØä ņŻ╝ļĪ£ ĒĢśļŖö ņĀ£ņĪ░Ļ│ĄņĀĢņŚÉņä£ņØś ņŚÉļ¤¼

- Ļ▓Ćņé¼ņŚÉļ¤¼: ņ¢æĒÆł, ļČłļ¤ēĒÆłņØä ĻĄ¼ļ│äĒĢśĻ▒░ļéś Ļ▓░ĒĢ©ņØä Ļ▓ĆņČ£ ĒĢśļŖö ļÅäņżæņŚÉ ļ░£ņāØĒĢśļŖö ņŚÉļ¤¼ļĪ£ Ļ▓Ćņé¼ņŚÉ Ļ┤ĆĒĢ£ ĻĖ░ļĪØņāüņØś ņŚÉļ¤¼

- ļ│┤ņĀäņŚÉļ¤¼: ņĀÉĻ▓Ć, ļ│┤ņłśļź╝ ņŻ╝ļĪ£ ĒĢśļŖö ļ│┤ņĀäņ×æņŚģņāüņØś ņŚÉļ¤¼

- Ļ┤Ćļ”¼ņŚÉļ¤¼: ņ×æņŚģņןņŚÉņä£ ņלļ¬╗ļÉ£ Ļ┤Ćļ”¼ļĪ£ ļ░£ņāØĒĢśļŖö ņŚÉļ¤¼

Fig. 2ļŖö ņØ╝ļ░śņĀüņØĖ ļ¬©Ēä░ņĀ£ņ¢┤ņä╝Ēä░(MCC) ĒīÉļä¼ņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

MCC ĒīÉļä¼ņØ┤ļ×Ć ļ¬©Ēä░(ņĀäļÅÖĻĖ░)ļź╝ ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ£ ņĀäĻĖ░ņäżļ╣äļź╝ ļ¦ÉĒĢ£ļŗż. ņé░ņŚģ ĒśäņןņŚÉ ņäżņ╣śļÉ£ MCC ĒīÉļä¼ņØĆ ņŚ¼ļ¤¼ ĒśäņןņŚÉ ņäżņ╣śļÉ£ Ļ░üĻ░üņØś ļĪ£ņ╗¼ĒīÉļä¼Ļ│╝ ņżæņĢÖĒåĄņĀ£ņŗżņŚÉ ņäżņ╣śļÉ£ ļŹ░ņŖżĒü¼ ĒīÉļä¼ņØ┤ ņä£ļĪ£ ņ£ĀņäĀņ£╝ļĪ£ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ļŗż(Lee, 2007).

ļ│Ė ņŚ░ĻĄ¼ļŖö MCC ĒīÉļä¼ ņĪ░ņ×æ ņŗ£ ļ░£ņāØļÉĀ ņłś ņ׳ļŖö Ē£┤ļ©╝ņŚÉļ¤¼ņé¼Ļ│Ā ļ░®ņ¦ĆņÜ® ņŖżļ¦łĒŖĖ MCC ĒīÉļä¼ ņŗ£ņŖżĒģ£ņØä ļīĆņāüņ£╝ļĪ£ ĒĢśņśĆļŗż. ņŚ░ĻĄ¼ļ░®ļ▓ĢņØĆ ņĀäĻĖ░ņäżļ╣ä Ē£┤ļ©╝ņŚÉļ¤¼ ņé¼Ļ│ĀļČäņäØ, Ē£┤ļ©╝ņŚÉļ¤¼Ļ┤ĆļĀ© ņØ┤ļĪĀļČäņäØ, 2015ļģäļÅä ĒĢ£ĻĄŁļé©ļÅÖļ░£ņĀä(ņŻ╝) ņśüĒØźļ░£ņĀäņåī 1ĒśĖĻĖ░ ņŗ£ļ▓öņé¼ņŚģņŚÉ ņäżņ╣śļÉ£ ņŖżļ¦łĒŖĖ MCC ĒīÉļä¼Ļ│╝ Ēśäņ×¼ ņé░ņŚģĒśäņןņŚÉņä£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö Lock-Out, Tag-Out (LOTO) ĒöäļĪ£ĻĘĖļשĻ│╝ņØś ļ╣äĻĄÉļČäņäØ, ņśüĒØźļ░£ņĀäņåī ņÜ┤ņśüĻ┤ĆļĀ©ļČĆņä£ 29ļ¬ģņØä ļīĆņāüņ£╝ļĪ£ ņŖżļ¦łĒŖĖ Ē£┤ļ©╝ņŚÉļ¤¼ ļ░®ņ¦Ć ņŗ£ņŖżĒģ£ņØś ņŗĀļó░ņä▒, ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņä▒, ņĢłņĀäņé¼Ļ│Ā ņśłļ░® ļō▒ņØä ņäżļ¼ĖņĪ░ņé¼ ļ░Å ļČäņäØĒĢśņŚ¼ ņŗ£ņŖżĒģ£ņØä Ļ▓Ćņ”ØĒĢśņśĆļŗż. Ļ░äļץĒĢ£ ņŚ░ĻĄ¼ņØś ĒØÉļ”äļÅäļŖö Fig. 3Ļ│╝ Ļ░Öļŗż.

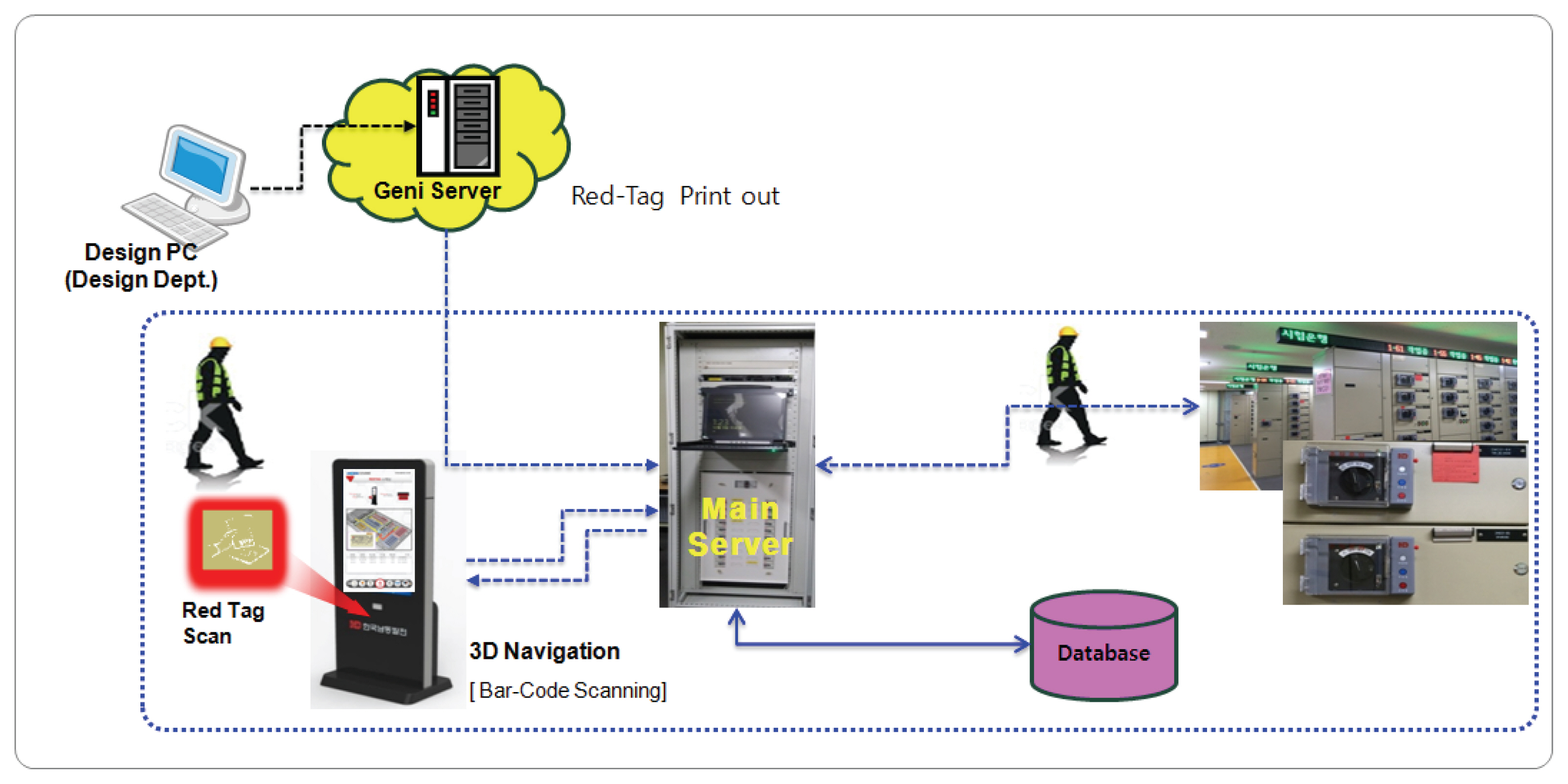

Fig. 4ļŖö ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ļÅäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ļ│Ė ņŗ£ņŖżĒģ£ņØĆ Red Tag (ņ×æņŚģņ¦Ćņŗ£ņä£), ņ×æņŚģņäżĻ│ä(ņ×æņŚģĻ░ÉļÅģ/ņäżĻ│äļČĆņä£ņŚÉņä£ ņÜ┤ņśü) PC, Red Tag ļō▒ļĪØņŗ£ņŖżĒģ£(Geni), Red Tag ļ░£Ē¢ēĻĖ░, ĒéżņśżņŖżĒü¼(Red TagņØś ļ░öņĮöļō£ ņØĖņŗØĻĖ░), ņĀäĻ┤æĒīÉ ņ£äņ╣śĒæ£ņŗ£ĻĖ░, ņĢłļé┤ņÜ® ņŖżĒö╝ņ╗ż, ņ░©ļŗ©ĻĖ░ ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖ ļ░Å ņ×æļÅÖņāüĒā£Ēæ£ņŗ£ ļשĒöä, ļ®öņØĖņä£ļ▓ä ņŗ£ņŖżĒģ£ ļō▒ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ļ│Ė ņŗ£ņŖżĒģ£ņØś ĒŖ╣ņ¦ĢņØĆ ņØĖĻ░äĻ│ĄĒĢÖņØś ņØĖņĀüņśżļźś(Human Error)ļź╝ Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀĢļ│┤ņ▓śļ”¼ĻĖ░ņłĀ, ņŗ£Ļ░üņĢłļé┤ĻĖ░ņłĀ, ņ▓ŁĻ░üņĢłļé┤ĻĖ░ņłĀ, ļ│┤ņĢłņןņ╣śĻĖ░ņłĀ ļō▒ņØ┤ ņ£ĄĒĢ®ĒĢ£ ĻĖ░ņłĀņØ┤ļØ╝ļŖö Ļ▓āņØ┤ļŗż. ĻĘĖļ”¼Ļ│Ā ņ×æņŚģņĀłņ░©ņØś Ļ▓ĮņÜ░ ņ×æņŚģņäżĻ│ä ļ░Å Ļ░ÉļÅģļČĆņä£ņŚÉņä£ Red Tag ļ░£Ē¢ēņäżĻ│ä, ņŗ£ņŖżĒģ£(Geni)ņŚÉ Red- Tag ņ×æņŚģņĀĢļ│┤ļź╝ ņ×ģļĀź/ļō▒ļĪØ, ņ×æņŚģņÜ┤ņśüļČĆņä£ņŚÉņä£ Red Tagļź╝ ņČ£ļĀź, ņ╣┤ņśżņŖżņŚÉ Red-Tag ņĀĢļ│┤ļź╝ ņŖżņ║ö/ņØĖņŗØ, ĒéżņśżņŖżĒü¼ ļ¬©ļŗłĒä░ņŚÉ ņ×æņŚģ ņ£äņ╣śņĢłļé┤, ļ¬©ļŗłĒä░ ņĢłļé┤ ņóģļŻī Ēøä ņĀäĻ┤æĒīÉ ņ£äņ╣śņĢłļé┤ ļ░Å ņØīņä▒ņĢłļé┤ļ░®ņåĪ, ĒĢ┤ļŗ╣ņ░©ļŗ©ĻĖ░ ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖ ļÅÖņ×æ(ĒĢ┤ļŗ╣ ņŖżņ£äņ╣ś LEDņĀÉļ®Ė), ņ╗żļ▓äļź╝ ņŚ┤Ļ│Ā ņŖżņ£äņ╣śņ×æļÅÖ, ļüØņ£╝ļĪ£ ņŖżņ£äņ╣ś ņ╗żļ▓äļź╝ ļŗ½ņ£╝ļ»ĆļĪ£ņŹ© ņ×æņŚģņØ┤ ņÖäļŻīļÉ£ļŗż. ļśÉĒĢ£ ļ¬©ļōĀ ņ×æņŚģņØĆ ņżæņĢÖļ¬©ļŗłĒä░ņŚÉņä£ ņŗżņŗ£Ļ░ä ĒÖĢņØĖ Ļ░ĆļŖźĒĢśļÅäļĪØ ņäżĻ│äļÉśņ¢┤ ņ׳ļŗż.

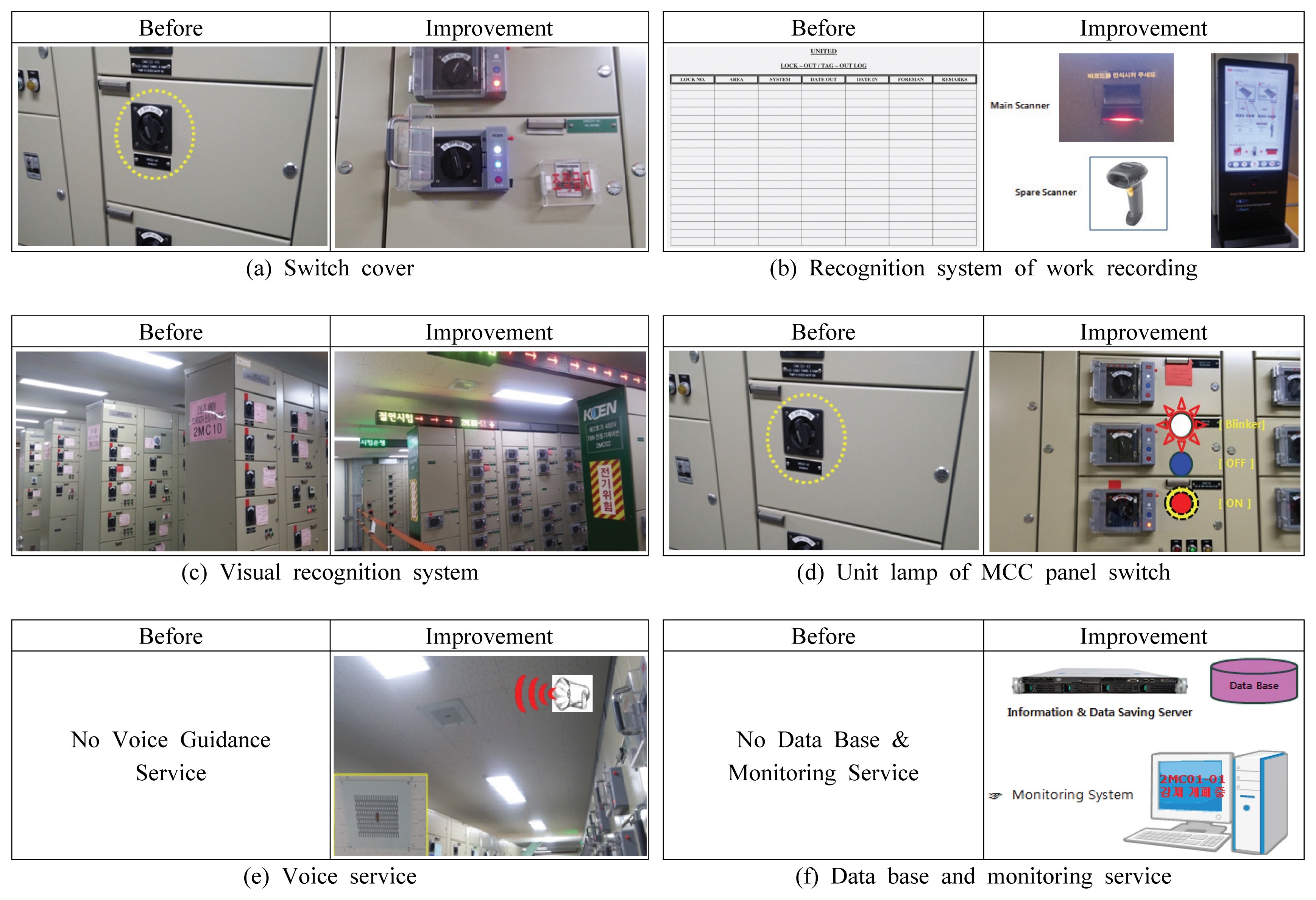

Fig. 5ļŖö ĻĖ░ņĪ┤ LOTO ĒöäļĪ£ĻĘĖļש(ņŗ£ņŖżĒģ£)Ļ│╝ ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØä ļ╣äĻĄÉŌŗģļČäņäØĒĢśņśĆļŗż. ļ©╝ņĀĆ Fig. 5(a)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņŚÉļŖö ņŖżņ£äņ╣śņŚÉ ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖĻ░Ć ņŚåņ¢┤, ļłäĻĄ¼ļéś ņ×äņØśļĪ£ ņĪ░ņ×æņØ┤ Ļ░ĆļŖźĒĢśļéś Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉļŖö ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖĻ░Ć ņ׳ņ¢┤ ņ×äņØś ņĪ░ņ×æņØ┤ ļČłĻ░ĆļŖźĒĢśļŗż. Fig. 5(b)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņØĆ ņ×æņŚģņØ╝ņ¦ĆņŚÉ ņ×æņŚģņØ╝ņŗ£, ņ×æņŚģņ×É, ĒÖĢņØĖņ×ÉņØś ņä£ļ¬ģņØä ĒåĄĒĢ┤ņä£ MCC ņŖżņ£äņ╣ś ņĪ░ņ×æ ņ×æņŚģņØ┤ ņ¦äĒ¢ēļÉśļéś Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉņä£ļŖö ņ×æņŚģ ņäżĻ│äļČĆņä£ņŚÉņä£ ņ×æņŚģ Ļ┤ĆļĀ©ņ×ÉļōżņØ┤ ņé¼ņĀäņŚÉ ņŗ£ņŖżĒģ£ņŚÉņä£ ņ×æņŚģņØä Ļ▓ĆĒåĀ/ĒÖĢņØĖĒĢśņŚ¼ ņŖ╣ņØĖĒĢ┤ļåōņĢäņä£ ņŗżņĀ£ ņ×æņŚģņ×ÉļŖö ĒĢ┤ļŗ╣ Red Tagļź╝ ņČ£ļĀźĒĢśņŚ¼ ņ×æņŚģ ļŗ╣ņØ╝ Red Tag ņŖżņ║ÉļäłņŚÉ ņØĖņŗØņØä ņŗ£Ēé© Ēøä ĒśäņןņŚÉņä£ ņŗ£ņŖżĒģ£ņØś ņ¦äĒ¢ēņĀłņ░©ņŚÉ ļö░ļØ╝ ņŖżņ£äņ╣ś ņĪ░ņ×æņ×æņŚģņØä ņŗ£Ē¢ēĒĢ£ļŗż. Fig. 5(c)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ņŗ£ņŖżĒģ£ņØĆ ņŖżņ£äņ╣ś ņĪ░ņ×æ ņ×æņŚģņ×ÉĻ░Ć Ļ░ĆņĢ╝ ļÉĀ MCC ĒīÉļä¼Ļ│╝ ņĪ░ņ×æņ£ĀļŗøņØ┤ ņ¢┤ļööņØĖņ¦Ć ļ¬©ļź┤ļéś Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉņä£ļŖö ņĢłļé┤ņĀäĻ┤æĒīÉņŚÉņä£ ĒĢ┤ļŗ╣ MCC ĒīÉļä¼Ļ│╝ ņ£ĀļŗøņØä ņĢīļĀż ņŻ╝ļŖö ĻĖ░ļŖźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤, ĒŖ╣Ē׳ ņŗĀņ×ģ ņ×æņŚģņ×ÉņØś Ļ▓ĮņÜ░ ņŻ╝ļ│Ć ņäżļ╣äņŚÉ ļīĆĒĢ£ ņĀĢļ│┤Ļ░Ć ļ»ĖĒØĪĒĢśĻ│Ā ņØĄņłÖĒĢśņ¦Ć ņĢŖņĢäņä£ Ēś╝ņäĀņØ┤ ņāØĻĖĖ ņłś ņ׳ļŖö ļ¼ĖņĀ£ņĀÉņØä ĻĘ╝ļ│ĖņĀüņ£╝ļĪ£ ņ░©ļŗ©ĒĢĀ ņłś ņ׳ļŖö ĻĖ░ļŖźņØ┤ ņ׳ļŗż. Fig. 5(d)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņŚÉļŖö ņŖżņ£äņ╣ś ņĪ░ņ×æ ņ×æņŚģņ×ÉĻ░Ć MCC ĒīÉļä¼ņØś ļ¦ÄņØĆ ņŖżņ£äņ╣ś ņżæ ņ¢┤ļŖÉ Ļ▓āņØä ņĪ░ņ×æĒĢ┤ņĢ╝ ĒĢĀņ¦Ć Ēś╝ņäĀņØ┤ ņāØĻĖĖ ņłś ņ׳ņ£╝ļéś Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉņä£ļŖö ĒĢ┤ļŗ╣ ņŖżņ£äņ╣śņØś ļ│┤ĒśĖņ╗żļ▓äņ£ĀļŗłĒŖĖņØś LEDĻ░Ć ņĀÉļ®ĖĒĢ©ņ£╝ļĪ£ņŹ© ņ×æņŚģņ×ÉĻ░Ć ņŖżņ£äņ╣ś ņĪ░ņ×æņØä ņĀĢĒÖĢĒĢśĻ▓ī ĒĢĀ ņłś ņ׳ņ¢┤ņä£ Ēś╝ņäĀņØä ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŗż. Fig. 5(e)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņŚÉļŖö ņØīņä▒ņĢłļé┤ ņŗ£ņŖżĒģ£ņØ┤ ņŚåņ£╝ļéś Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉņä£ļŖö ņ▓ŁĻ░üņĢłļé┤ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ē£┤ļ©╝ņŚÉļ¤¼ļź╝ ņĄ£ņåīĒÖöĒĢśņśĆļŗż. Fig. 5(f)ņØś Ļ▓ĮņÜ░ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņØĆ ņŖżņ£äņ╣ś ņĪ░ņ×æ ņ×æņŚģ ņ¦äĒ¢ēņØ┤ ņżæņĢÖĻ┤ĆņĀ£ņä╝Ēä░ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ĒśäņןņŚÉņä£ ņ×äņØśļĪ£ ņĪ░ņ×æĒĢ┤ļÅä ĒÖĢņØĖĒĢĀ ņłś ņŚåļŗż. ĒĢśņ¦Ćļ¦ī Ļ░£ņäĀļÉ£ ņŗ£ņŖżĒģ£ņŚÉņä£ļŖö ņżæņĢÖĻ┤ĆņĀ£ņä╝Ēä░ņŚÉņä£ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņ×æņŚģ ņ¦äĒ¢ē ņāüĒÖ®ņØä ĒÖĢņØĖņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, ļśÉĒĢ£ ļ¬©ļōĀ ņ×æņŚģļé┤ņÜ®ņØĆ Data BaseņŚÉ ņĀĆņןņØ┤ ļÉśņ¢┤ ĻĖ░ņĪ┤ ņ×æņŚģļé┤ņÜ®ņØä ņēĮĻ▓ī ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

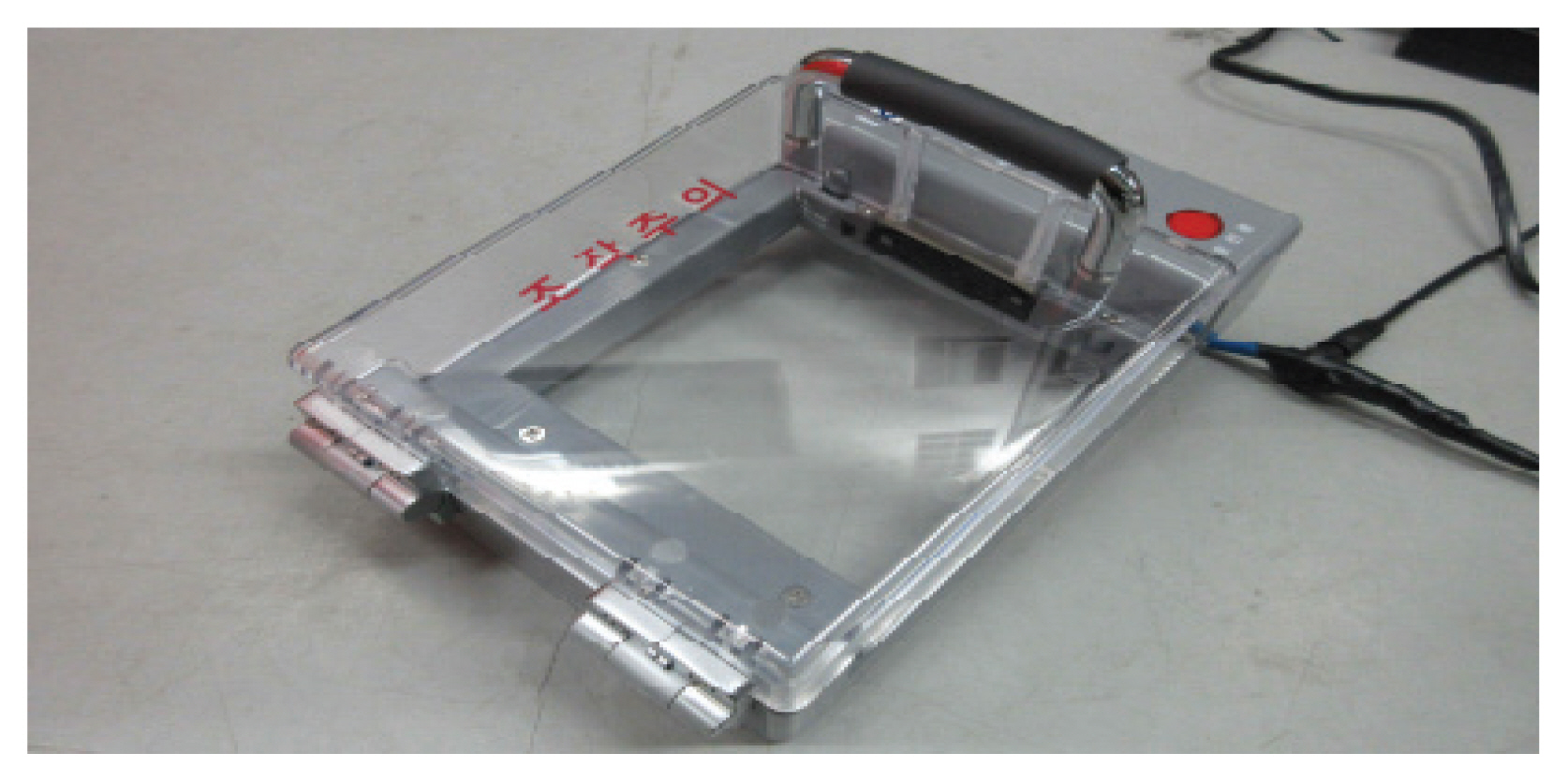

Fig. 6ņØĆ ĻĖ░ņĪ┤ MCC ĒīÉļä¼ ņäżļ╣äņŚÉ ņČöĻ░ĆļĪ£ Ē£┤ļ©╝ņŚÉļ¤¼ ļ░®ņ¦ĆņÜ® ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØä ņäżņ╣śĒĢśļŖö ĻĘĖļ”╝ņØ┤ļŗż. ļ│Ė ņŗ£ņŖżĒģ£ņØś ĒŖ╣ņ¦ĢņØĆ MCC ĒīÉļä¼ ņĀ£ņĪ░Ļ│ĄņןņŚÉņä£ ļČĆĒÆłņäżņ╣ś Ļ│ĄņĀĢ ņżæ ļ│Ė ņŗ£ņŖżĒģ£ ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, ļśÉĒĢ£ ĒśäņןņŚÉ ņÜ┤ņśü ņżæņØĖ MCC ņŗ£ņäżņŚÉļÅä ņČöĻ░Ć ņäżņ╣śĻ░Ć Ļ░ĆļŖźĒĢśļŗżļŖö Ļ▓āņØ┤ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŗ£ņŖżĒģ£ņØĆ ĒśĖĒÖśņä▒ņØ┤ ņóŗņĢä ļ░£ņĀäņåīļ┐Éļ¦ī ņĢäļŗłļØ╝ ņé░ņŚģĒśäņןņØś ņĀäĻĖ░(ļ│ĆņĀä)ņäżļ╣äņŚÉļÅä ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗż.

ļ│Ė ņŗ£ņŖżĒģ£ņØĆ ņØ╝ļ░ś ļ¦żļē┤ņ¢╝ ĒāĆņ×ģļ│┤ļŗż ņ¦äļ│┤ļÉ£ ņŗ£ņŖżĒģ£ņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ļ│Ė ņŗ£ņŖżĒģ£ņØś ņśżņ×æļÅÖ ļ░Å Ļ│Āņןņ£╝ļĪ£ ņØĖĒĢ┤ ņØĖļ¬ģņØś Ēö╝ĒĢ┤ņÖĆ ņ×¼ņé░ņåÉņŗżņØ┤ ņāØĻĖĖ ņłś ņ׳ņ£╝ļ»ĆļĪ£ ņĢäļלņÖĆ Ļ░ÖņØ┤ ņä▒ļŖźĻ▓Ćņ”Ø ņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

ļ│Ė ņŗ£ņŖżĒģ£ņØś ļé┤ĻĄ¼ņä▒ņØä Ļ▓Ćņ”ØĒĢśĻĖ░ ņ£äĒĢ┤ ņ×æļÅÖ ļé┤ĻĄ¼ņŗ£ĒŚśĻ│╝ ņś©ļÅäļ│ĆĒÖöņŗ£ĒŚśņØä Ļ│ĄņØĖļÉ£ ĻĖ░Ļ┤ĆņØĖ (ņŻ╝)ņøÉĒģŹņŚÉ ņØśļó░ĒĢśņŚ¼ ņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. Fig. 7ņØĆ ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖ ņ×æļÅÖ ļé┤ĻĄ¼ņä▒ ņŗ£ĒŚśņ£╝ļĪ£ ņŗ£ĒŚśĻĖ░ņżĆņØĆ ņĀ£ĒÆłņØś 10ļģä ņé¼ņÜ®ņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņŗ£ĒŚśļ░®ļ▓ĢņØĆ ņĀ£ĒÆłņŚÉ ņĀäņøÉņØä ņØĖĻ░ĆĒĢśņŚ¼ Ļ░ü 1ņ┤łļ¦łļŗż ON/OFF ĒĢśņŚ¼ ņ┤Ø 10,000ĒÜī ļÅÖņĢł ņåöļĀłļģĖņØ┤ļō£ņÖĆ LED Ļ╣£ļ░Ģņ×äņØś ņĀĢņāü ļÅÖņ×æ ņ£ĀŌŗģļ¼┤ļź╝ ĒģīņŖżĒŖĖĒĢśņŚ¼ ņØ┤ņāüņØ┤ ņŚåņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā Fig. 8ņØĆ ņŗ£ņŖżĒģ£ņØś ņś©ļÅäļ│ĆĒÖöņŗ£ĒŚśņ£╝ļĪ£ ņŗ£ĒŚśĻĖ░ņżĆņØĆ ļāēļé£ļ░®ĻĖ░Ļ░Ć ņäżņ╣śļÉ£ ņŗżļé┤ļź╝ ĻĖ░ņżĆņ£╝ļĪ£ ĒĢśņśĆļŗż. ņŗ£ĒŚśļ░®ļ▓ĢņØĆ Environment Test ChamberņŚÉ ņŗ£ĒŚśņ▓┤ļź╝ ļäŻĻ│Ā -10Ōäā~60Ōäā 2ĒÜī ļ░śļ│ĄĒĢśņŚ¼ ņĀĢņāüņ×æļÅÖ ņŚ¼ļČĆļź╝ ĒģīņŖżĒŖĖĒĢśņśĆļŗż. ĒÖĢņØĖĻ▓░Ļ│╝ ņØ┤ņāü ņŚåņØ┤ ņ×æļÅÖĒĢśņśĆļŗż. ļśÉĒĢ£ ļ│Ė ņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ┤ ĻĄŁļ”ĮņĀäĒīīņŚ░ĻĄ¼ņøÉņŚÉņä£ ļ░®ņåĪĒåĄņŗĀĻĖ░ņ×Éņ×¼ņØś ņĀüĒĢ® ļō▒ļĪØĒĢäņ”ØĻ│╝ (ņŻ╝)ņ£Āņö©ņŚÉņŖżņŚÉņä£ ļ░®ņåĪĒåĄņŗĀĻĖ░ņ×Éņ×¼ ņĀäņ×ÉĒīīņĀüĒĢ®ņä▒ņØś ņŗ£ĒŚśņä▒ņĀüņä£ļź╝ ļ░øņĢśļŗż.

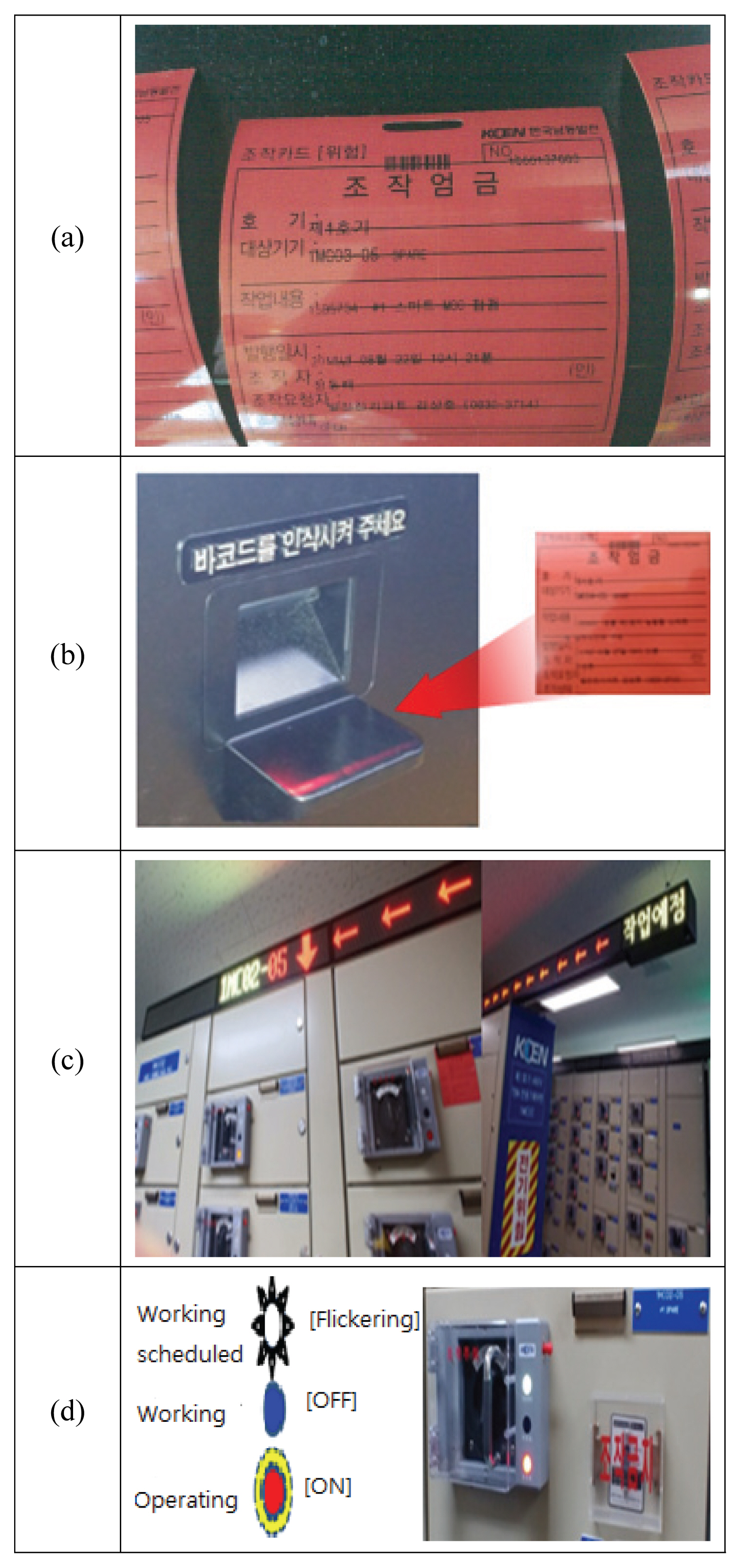

ļ│Ė ņŗ£ņŖżĒģ£ņØś ņĀĢņāüņ×æļÅÖ ņ£ĀŌŗģļ¼┤ļź╝ Ļ▓Ćņ”ØĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĄņØĖļÉ£ ĻĖ░Ļ┤ĆņŚÉ ņØśļó░ĒĢśņŚ¼ Fig. 9ņÖĆ Ļ░ÖņØ┤ ņ×æļÅÖņŗ£ĒŚśņØä 6ĒÜī ņŗżņŗ£ĒĢśņśĆļŗż. ņŗ£ĒŚśļ░®ļ▓Ģ ļ░Å ņł£ņä£ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż. ļ©╝ņĀĆ Fig. 9ņØś (a)ņÖĆ Ļ░ÖņØ┤ ņ×æņŚģņ£╝ļĪ£ ņśłņĀĢļÉ£ ļĀłļō£ĒģīĻĘĖ(Red Tag)ļź╝ ļ░£Ē¢ēĒĢ£ļŗż. ĻĘĖļŗżņØī (b)ņÖĆ Ļ░ÖņØ┤ ļ░£Ē¢ēļÉ£ ļĀłļō£ĒģīĻĘĖļź╝ ĒéżņśżņŖżĒü¼(ļ░öņĮöļō£ ņŖżņ║ö)ņŚÉ ņØĖņŗØņŗ£Ēé©ļŗż. ĻĘĖļ”¼Ļ│Ā ĻĘĖļŗżņØī (c)ņÖĆ Ļ░ÖņØ┤ ņĢłļé┤ņÜ® ņĀäĻ┤æĒīÉņŚÉ ņŖżņ£äņ╣ś ņĪ░ņ×æ ņ×æņŚģ ņ£äņ╣ś ļ░Å MCC ņ£ĀļŗłĒŖĖ ļ▓łĒśĖĻ░Ć Ēæ£ņŗ£ļÉśļŖöņ¦Ć ĒÖĢņØĖņØä ĒĢśĻ│Ā, ļśÉĒĢ£ ņĢłļé┤ļ░®ņåĪ ņ£ĀŌŗģļ¼┤ļÅä ĒÖĢņØĖĒĢ£ļŗż. ļüØņ£╝ļĪ£ (d)ņÖĆ Ļ░ÖņØ┤ ņĪ░ņ×æĒĢĀ ĒĢ┤ļŗ╣ ņŖżņ£äņ╣śņØś ļ│┤ņĢłņ╗żļ▓äņ£ĀļŗłĒŖĖņŚÉ ņ£äņ╣ś Ēæ£ņŗ£ļō▒ņØ┤ ņ×æļÅÖ(ņĀÉļō▒)ļÉśņŚłļŖöņ¦Ć ĒÖĢņØĖ Ēøä ņŖżņ£äņ╣ś ņ╗żļ▓äļź╝ ņŚ┤Ļ│Ā ņŖżņ£äņ╣śļź╝ ņ×æļÅÖĒĢ£ļŗż. ļ│Ė ņł£ņä£ņŚÉ ļö░ļØ╝ ņ×æļÅÖņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ņØ┤ņāü ņŚåņØ┤ ņ×æļÅÖĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ļ│Ė ņŗ£ņŖżĒģ£ņØś ņØĖņĀüĻ▓Ćņ”ØņØä ņ£äĒĢ┤ ļ│Ė ņŗ£ņŖżĒģ£ņØä ņäżņ╣ś ņÜ┤ņśü ņżæņØĖ ĒĢ£ĻĄŁļé©ļÅÖļ░£ņĀä(ņŻ╝) ņśüĒØźļ░£ņĀäņåīņØś ņÜ┤ņśüĻ┤ĆļĀ© ļČĆņä£ ĻĘ╝ļ¼┤ņ×É 29ļ¬ģņØä ļīĆņāüņ£╝ļĪ£ ļ│Ė ņŗ£ņŖżĒģ£ņØś ņŗĀļó░ņä▒, ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņä▒, ņé¼Ļ│Ā ņśłļ░® ņĖĪļ®┤ņŚÉ ļīĆĒĢ£ ļ¦īņĪ▒ļÅä ņäżļ¼ĖņĪ░ņé¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ņĪ░ņé¼ņØś ĻĖ░ņżĆņØĆ Table 3Ļ│╝ Ļ░Öļŗż.

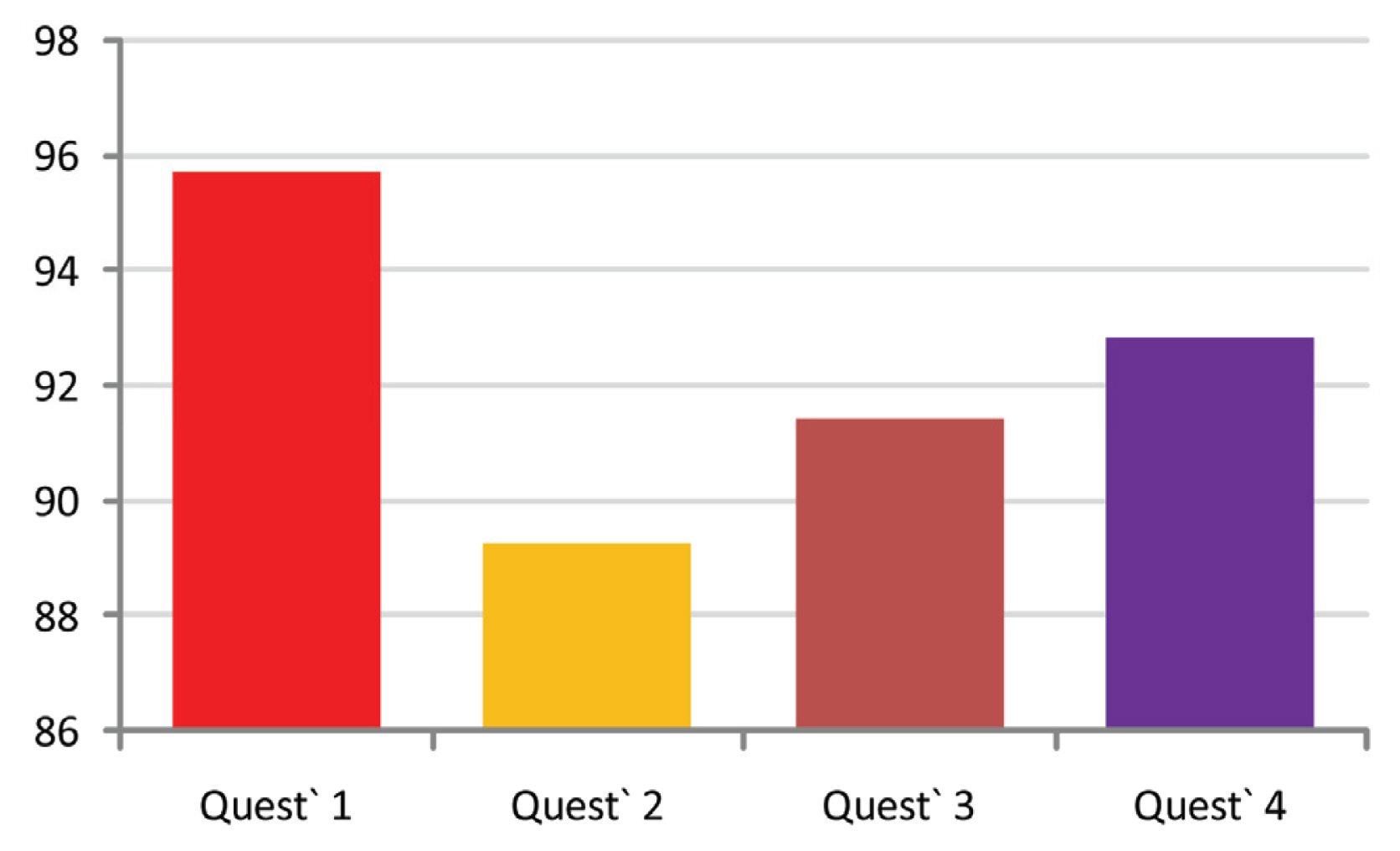

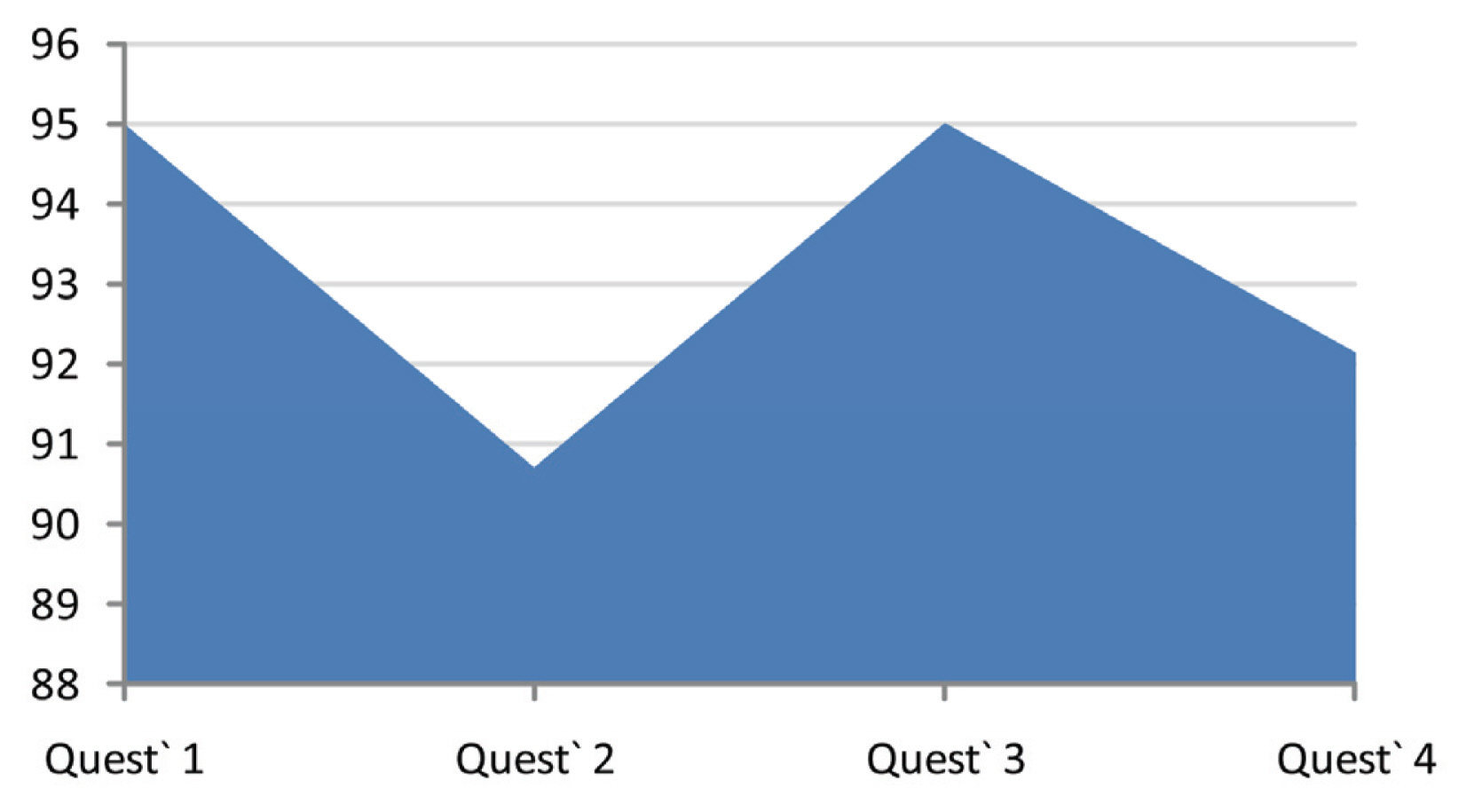

ņäżļ¼ĖņĪ░ņé¼ņØś Ļ▓░Ļ│╝ļŖö Figs. 10, 11, 12ņÖĆ Ļ░ÖņØ┤ ļéśĒāĆļé¼ļŗż. ļ©╝ņĀĆ ņŗ£ņŖżĒģ£ņØś ņÖäņä▒ļÅä ņĖĪļ®┤ņŚÉ ļ¦īņĪ▒ļÅäņØĖ Fig. 10ņØĆ ņ▓½ ļ▓łņ¦Ė ņ¦łļ¼Ė (Red-Tag ņŖżņ║ÉļŗØņ£╝ļĪ£ ņĪ░ņ×æĒĢśļĀżļŖö ņ░©ļŗ©ĻĖ░ ĒÖĢņØĖņØ┤ ĒÖĢņŗżĒĢ┤ņĪīļŗż)ņØ┤ 95.71ņĀÉ, ļæÉ ļ▓łņ¦Ė ņ¦łļ¼Ė(ņØīņä▒ņĢłļé┤ ņŗ£ņŖżĒģ£ņØ┤ ņ░©ļŗ©ĻĖ░ ņ£äņ╣śĒÖĢņØĖņØä ņēĮĻ▓ī ĒĢ┤ņżĆļŗż)ņØ┤ 89.29ņĀÉ, ņäĖ ļ▓łņ¦Ė ņ¦łļ¼Ė(LED ņĢłļé┤ņĀäĻ┤æĒīÉņØ┤ ņ░©ļŗ©ĻĖ░ ņ£äņ╣śĒÖĢņØĖņØä ņēĮĻ▓ī ĒĢ┤ņżĆļŗż)ņØ┤ 91.43ņĀÉ, ļäż ļ▓łņ¦Ė ņ¦łļ¼Ė(ņ░©ļŗ©ĻĖ░ ņ╗żļ▓äļĪ£ ņØĖĒĢ┤ņä£ ņĪ░ņ×æņŗżņłś Ļ░ĆļŖźņä▒ņØĆ ņżäņ¢┤ļōżņŚłļŗż)ņØ┤ 92.86ņĀÉņ£╝ļĪ£ ņĪ░ņé¼ļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņĀäņ▓┤Ļ░Ć ļ¦żņÜ░ļ¦īņĪ▒(81-100)ņ£╝ļĪ£ ļéśĒāĆļéśņä£ ņŗ£ņŖżĒģ£ņØś ņŗĀļó░ņä▒ņØ┤ ņĀäļ░śņĀüņ£╝ļĪ£ ņ¢æĒśĖĒĢśļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

ĻĘĖļ”¼Ļ│Ā ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņä▒ ņĖĪļ®┤ņŚÉ ļ¦īņĪ▒ļÅäņØĖ Fig. 11ņØĆ ņ▓½ ļ▓łņ¦Ė ņ¦łļ¼Ė(ĒéżņśżņŖżĒü¼ņØś ņĪ░ņ×æ ļ░Å ņé¼ņÜ®ļ▓ĢņØĆ ņé¼ņÜ®ĒĢśĻĖ░Ļ░Ć ĒÄĖļ”¼ĒĢśļŗż)ņØ┤ 90.71ņĀÉ, ļæÉ ļ▓łņ¦Ė ņ¦łļ¼Ė(ĒéżņśżņŖżĒü¼ņØś ļööņŖżĒöīļĀłņØ┤ ļ░Å ĻĘĖļלĒöĮņØĆ ļ│┤ĻĖ░ņŚÉ ļČłĒÄĖĒĢ©ņØ┤ ņŚåļŗż)ņØ┤ 89.29ņĀÉ, ņäĖ ļ▓łņ¦Ė ņ¦łļ¼Ė(ņØīņä▒ņĢłļé┤ ņŗ£ņŖżĒģ£ņØś ņØīņ¦ł ļ░Å ņØīļ¤ē ļō▒ņØĆ ļōŻĻĖ░ņŚÉ ļČłĒÄĖĒĢ©ņØ┤ ņŚåļŗż)ņØ┤ 92.14ņĀÉ, ļäż ļ▓łņ¦Ė ņ¦łļ¼Ė(LED ņĢłļé┤ņĀäĻ┤æĒīÉņØĆ ļ│┤ĻĖ░ņŚÉ ļČłĒÄĖĒĢ©ņØ┤ ņŚåļŗż)ņØ┤ 90.00ņĀÉ, ļŗżņä» ļ▓łņ¦Ė ņ¦łļ¼Ė(ņ░©ļŗ©ĻĖ░ ņ╗żļ▓äļź╝ ņŚ┤Ļ│Ā, ļŗ½ņØīņŚÉ ņ׳ņ¢┤ ļČłĒÄĖĒĢ©ņØ┤ ņŚåļŗż)ņØ┤ 90.71ņĀÉ, ņŚ¼ņä» ļ▓łņ¦Ė ņ¦łļ¼Ė(ņŗ£ņŖżĒģ£ņØś ņĀäļ░śņĀüņØĖ ĒöäļĪ£ņäĖņŖżņØś ņ¦äĒ¢ēņŚÉ ņ¢┤ļĀżņøĆņØĆ ņŚåļŗż)ņØ┤ 90.00ņĀÉņ£╝ļĪ£ ņĪ░ņé¼ļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņĀäņ▓┤Ļ░Ć ļ¦żņÜ░ļ¦īņĪ▒(81-100)ņ£╝ļĪ£ ļéśĒāĆļéśņä£ ņŗ£ņŖżĒģ£ ņé¼ņÜ®ņØś ĒÄĖņØśņä▒ņØ┤ ņĀäļ░śņĀüņ£╝ļĪ£ ņ¢æĒśĖĒĢśļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

ļüØņ£╝ļĪ£ ņé¼Ļ│Ā ņśłļ░® ņĖĪļ®┤ņØś ļ¦īņĪ▒ļÅäņØĖ Fig. 12ļŖö ņ▓½ ļ▓łņ¦Ė ņ¦łļ¼Ė(ņŗ£ņŖżĒģ£ņØś ļÅäņ×ģņ£╝ļĪ£ ņĀäĻĖ░ņé¼Ļ│Ā ņśłļ░®ņŚÉ ĻĖ░ņŚ¼ĒĢ£ļŗż)ņØ┤ 95.00ņĀÉ, ļæÉ ļ▓łņ¦Ė ņ¦łļ¼Ė(ņŗ£ņŖżĒģ£ņØś ļÅäņ×ģņ£╝ļĪ£ ņäżļ╣ä ņĢłņĀĢņÜ┤ņśüņŚÉ ĻĖ░ņŚ¼ĒĢ£ļŗż)ņØ┤ 90.71ņĀÉ, ņäĖ ļ▓łņ¦Ė ņ¦łļ¼Ė(ņŗ£ņŖżĒģ£ņØś ļÅäņ×ģņ£╝ļĪ£ ņĀäļ░śņĀüņ£╝ļĪ£ ņ░©ļŗ©ĻĖ░ ņĪ░ņ×æ ņŗżņłś Ļ░ĆļŖźņä▒ņØ┤ ņżäņŚłļŗż)ņØ┤ 95.00ņĀÉ, ļäż ļ▓łņ¦Ė ņ¦łļ¼Ė(ņŗ£ņŖżĒģ£ņØś ĒÖĢļīĆņĀüņÜ®ņ£╝ļĪ£ ņØĖņĀüņŗżņłś ZEROĒÖöĻ░Ć Ļ░ĆļŖźĒĢśļŗż)ņØ┤ 92.14ņĀÉņ£╝ļĪ£ ņĪ░ņé¼ļÉśņŚłļŗż. ļö░ļØ╝ņä£ ņĀäņ▓┤Ļ░Ć ļ¦żņÜ░ļ¦īņĪ▒(81-100)ņ£╝ļĪ£ ļéśĒāĆļéśņä£ ņŗ£ņŖżĒģ£ņØ┤ ņé¼Ļ│Ā ņśłļ░®ņŚÉ ļ¦żņÜ░ņ¢æĒśĖ ĒĢśļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö MCC ĒīÉļä¼ ņĪ░ņ×æņØś ņŗżņłś ņ”ē, Ē£┤ļ©╝ņŚÉļ¤¼ ļ░®ņ¦Ć ņŖżļ¦łĒŖĖ ņŗ£ņŖżĒģ£ Ļ░£ļ░£ņØä ĒåĄĒĢ┤ ņé¼Ļ│Ā ņśłļ░®Ļ│╝ ĻĖ░ņĪ┤ ļ¦żļē┤ņ¢╝ ļ░®ņŗØņØä Ļ░£ņäĀĒĢśļŖö ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ļ│Ė ņŖżļ¦łĒŖĖ MCC ņŗ£ņŖżĒģ£ņØś ĒśäņןņĀüņÜ®ņä▒Ļ│╝ ņŗ£ņŖżĒģ£ņŚÉ ņĀĢļ¤ēņĀü ļ░Å ņĀĢņä▒ņĀü Ļ▓Ćņ”ØņØä ņŗżņŗ£ĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

(1) ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ĻĖ░ņĪ┤ Lock-Out, Tag-Out (LOTO) ĒöäļĪ£ĻĘĖļש ļō▒ņØś ļ»ĖĒØĪņé¼ĒĢŁņØĖ MCC ĒīÉļä¼ ņŖżņ£äņ╣ś ņĪ░ņ×æņØś ņŗżņłśļź╝ ĻĘ╝ļ│ĖņĀüņ£╝ļĪ£ Ļ░£ņäĀĒĢśņśĆĻ│Ā, ļśÉĒĢ£ ĻĖ░ņĪ┤ ņŗ£ņŖżĒģ£ņŚÉ ļČĆņĪ▒ĒĢ£ ņ▓┤Ļ│äņĀüņØĖ ņØ┤ļĀźĻ┤Ćļ”¼, ņ”ē ļŹ░ņØ┤Ēä░ļ▓ĀņØ┤ņŖż Ļ┤Ćļ”¼ņÖĆ Information and Communications Technologies (ICT) ĻĖ░ņłĀņŚÉ ļīĆĒĢ£ ņ£ĄĒĢ®ļ░®ļ▓ĢņØä ņĀ£ņŗ£ĒĢśņśĆļŗż.

(2) ļ│Ė ņŗ£ņŖżĒģ£ņØĆ ņé¼Ļ│Āļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ Ļ▓āņØ┤ļ»ĆļĪ£ ņŗ£ņŖżĒģ£ņØś Ļ▓Ćņ”ØņØ┤ ļ¦żņÜ░ ņżæņÜöĒĢśļŗż. ĻĘĖļלņä£ ļ│Ė ņŗ£ņŖżĒģ£ņØä Ļ│ĄņØĖļÉ£ ņØĖņ”ØĻĖ░Ļ┤ĆņŚÉ ņØśļó░ĒĢśņŚ¼ ņŗ£ņŖżĒģ£ņØś ļé┤ĻĄ¼ņä▒ ļ░Å ņ×æļÅÖ(ņÜ┤ņśü)ņŗ£ĒŚśņØä ĒåĄĒĢ┤ Ļ▓Ćņ”ØĒĢśņśĆļŗż. ļśÉĒĢ£ ļ│Ė ņŗ£ņŖżĒģ£ņØä Ļ┤ĆļĀ© ļČĆņä£ ņ×æņŚģņ×Éļź╝ ļīĆņāüņ£╝ļĪ£ ņŗ£ņŖżĒģ£ņØś ņŗĀļó░ņä▒, ņé¼ņÜ®ņ×ÉņØś ĒÄĖņØśņä▒, ņé¼Ļ│Ā ņśłļ░® ņĖĪļ®┤ņŚÉ ļīĆĒĢ┤ ļ¦īņĪ▒ļÅäļź╝ ņĪ░ņé¼ĒĢśņśĆĻ│Ā, ĻĘĖ Ļ▓░Ļ│╝ ņĀäņ▓┤Ļ░Ć ŌĆ£ļ¦żņÜ░ļ¦īņĪ▒ŌĆØņ£╝ļĪ£ ņĪ░ņé¼ļÉśņŚłļŗż.

ļö░ļØ╝ņä£ ļ│Ė ņŗ£ņŖżĒģ£ņØä Ēśäņן ņĀüņÜ®ņŗ£ ĒÜ©ņ£©ņĀüņØĖ ņĀäĻĖ░ņäżļ╣ä ņÜ┤ņśüĻ│╝ MCC ņŖżņ£äņ╣śņØś ņśżņĪ░ņ×æ(Ē£┤ļ©╝ņŚÉļ¤¼) ņé¼Ļ│Āļ░®ņ¦ĆņŚÉ ĻĖ░ņŚ¼ĒĢśĻ│Ā, ļśÉĒĢ£ ICTĻĖ░ņłĀņØä ņ£ĄĒĢ®ĒĢ£ ņĢłņĀäņé¼Ļ│Ā ņśłļ░®ĻĖ░ņłĀ ļ░£ņĀäņŚÉ ĻĖ░ņŚ¼ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Table┬Ā1

Statistics of Number of Human Error Accident

| Year | 2013 | 2014 | 2015 | 2016 |

|---|---|---|---|---|

| Number of human error accident | 285 | 286 | 196 | 195 |

Table┬Ā2

Human Error Factors in Information Processing

References

Deibert, RH (1995). Lockout/Tagout simplified: The OSHA lockout/tagout standard boils down to common sense and good management. Stevens Publishing Corporation.

Ki, HK (2002). A study of the causes to human error: According to heavy industries by diagnosis of safety mentality. MasterŌĆÖs thesis. Dongguk University.

Kim, YC, Jung, HW, and Bae, HC (2011) Prevention of human error in shipbuilding industry. Journal of the Ergonomics Society of Korea, Vol. 30, No. 1, pp. 127-135.

Korea Electrical Safety Corporation (KESCO) (2017). A statistical analysis on the electrical accident. Vol. 27: p 59-65.

Lee, TO (2007) Design and implementation of real-time management system for efficient operation of motor control center. Journal of the Korea institute of information and communication engineering, Vol. 12, No. 2, pp. 247-253.

Lim, HK, and Lee, SH (2012) Analysis of accidents causes in an auto-glass manufacturing company using the comprehensive human error analysis model. Journal of the Korean Society of Safety, Vol. 27, No. 4, pp. 90-95.

Park, YK (2012). The effect of the factors to induce human error on safety perceived by maintenance men: Focusing on nuclear power plants. MasterŌĆÖs thesis. Soongsil University.

- TOOLS

-

METRICS

-

- 0 Crossref

- 4,288 View

- 88 Download

- Related articles in KOSHAM

-

A Study on the Estimation Method of Steel Pipe Propulsion Friction Resistance2023 June;23(3)

A Study on the Segmentation of Heat Wave Warning Zones using Cluster Analysis2023 February;23(1)

A Study on the Improvement of the Disaster Relief Donation System2021 June;21(3)