|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 19(7); 2019 > Article |

|

Abstract

The multi-stage repeated load triaxial (MS RLT) test is known as a proper test that can evaluate the permanent deformation characteristics of pavement materials because it measures them by applying various combinations of cyclic stresses, which are experienced by actual roads, to a test sample. In this study, the permanent deformation behavior of open-graded aggregates with a maximum particle size of 40 mm was investigated using the MS RLT test. Accumulated permanent deformations were obtained from the test, the resilient modulus was determined accordingly, and the permanent deformations were compared to the predicted ones. The permanent deformation behavior was also compared with that of dense-graded aggregates from the literature. Unlike dense-graded aggregates, the open-graded aggregates showed a rapid permanent deformation behavior at the beginning of the cyclic loading, which may be due to their uniform particle-size distribution and the large voids existing among the particles. The conventional permanent deformation model did not properly reflect this permanent deformation characteristic.

요지

Muli-Stage Repeated-Load Triaxial (MS RLT) 시험은 하나의 시험체에 실제 도로가 경험하는 다양한 조합의 응력을 반복적으로 가하여 영구변형을 측정하기 때문에, 실제 포장체가 경험하는 다양한 하중을 잘 반영하여 영구변형 특성을 평가할 수 있는 시험으로 알려져 있다. 본 연구에서는 투수성 기층재료로 사용되는 최대입경이 40 mm 개립도 골재의 영구변형 거동을 MS RLT 시험을 통해 알아보았다. 이를 통해 개립도 골재의 회복탄성계수 및 영구변형 모델의 재료상수를 결정하고 예측 영구변형률과 실측 영구변형률을 비교하였다. 그리고 기존 문헌의 밀입도 골재의 영구변형 특성과 비교하였다. 개립도 골재는 밀입도 골재와 달리 반복하중 재하시 초기에 급격한 영구변형을 보였다. 이는 입도 분포가 매우 균등하고 입자사이 큰 공극을 가지는 개립도 골재의 특성 때문인 것으로 판단한다. 또한, 기존의 영구변형 모델은 이러한 개립도 골재의 영구변형 특성을 적절히 반영하지 못하는 것으로 나타났다.

도로포장은 차량에 의해 반복하중을 받게 되고 이로 인해 포장체에는 영구변형이 발생하게 된다. 영구변형(Permanent deformation)은 반복되는 차량하중이 포장체에 만든 변형 중 회복되지 않는 변형의 총누적량을 의미한다. 영구변형은 도로 표층뿐만 아니라 기층 및 보조기층에도 발생하여 도로의 공용성을 저하시킨다(White et al., 2002). 기층 및 보조기층의 영구변형 특성은 Repeated-Load Triaxial Test (RLT 시험)를 통해 알아볼 수 있다. 이 시험은 하나의 시험체에 실제 도로포장이 경험하는 응력과 유사한 단일조합의 구속응력과 반복축차응력을 가하여, 지속적으로 반복하중이 가해지는 도로 포장재료의 역학적 거동을 적절하게 알아볼 수 있는 시험이다. 하지만 실제 도로는 오랜 기간 동안 다양한 종류의 차량에 의해 하중을 받고, 그 결과 포장체는 다수의 서로 다른 응력조합 및 반복하중 하에 놓이게 된다. 따라서 이에 대응한 영구변형 거동을 알아보기 위한 시험으로 Multi-Stage Repeated-Load Triaxial Test (MS RLT 시험)가 개발되었다(BS EN 13286-7, 2004; Erlingsson and Rahman, 2013). 단일조합의 구속응력과 반복축차응력을 가하는 일반적 RLT와 달리 이 시험은 하나의 시험체에 여러 응력조합을 단계적으로 가하기 때문에 시험 시간과 시편 수를 줄일 수 있을 뿐만 아니라, 실제 도로가 경험하는 다양한 하중을 잘 반영하므로, 포장재료의 영구변형 특성을 더 잘 평가할 수 있는 시험으로 알려져 있다(Erlingsson and Rahman, 2013).

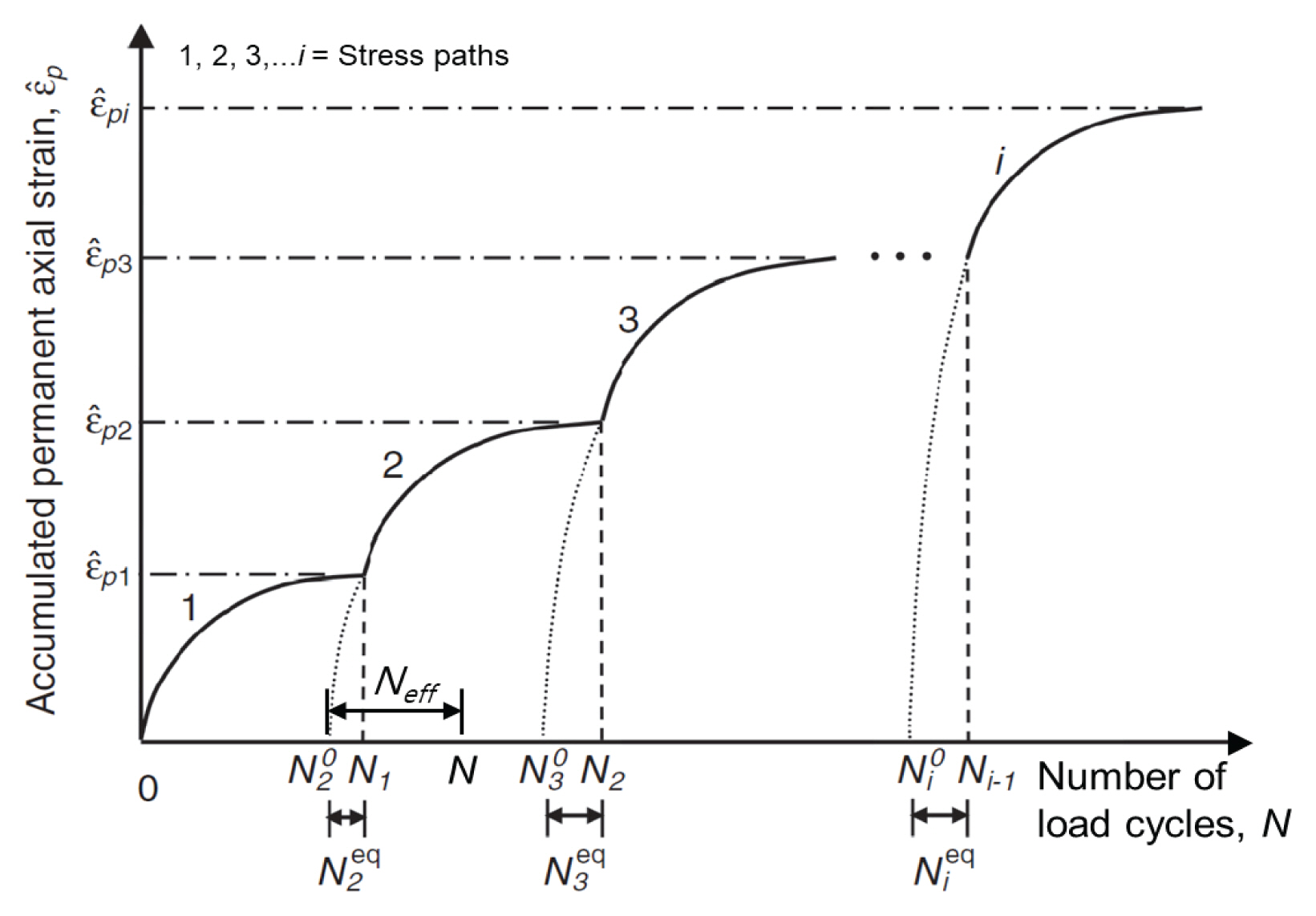

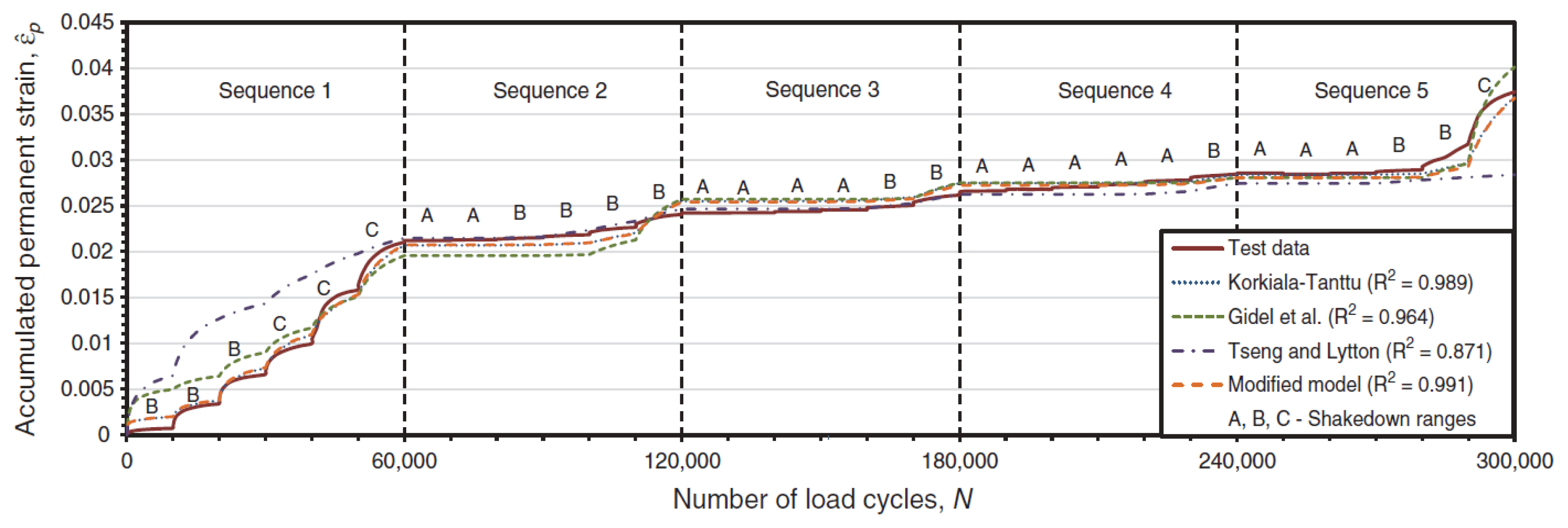

MS RLT 시험과 같이, 여러 가지 응력조합이 작용하는 경우에 대해 적용이 가능한 영구변형 모델은 Erlingsson and Rahman (2013)에 의해 연구되었다. 이 연구에서는 기존 NCHRP 1-37A (NCHRP, 2004)에서 제안된 단일 응력조합이 작용하는 경우에 대한 영구변형 모델과, Lytton et al. (1993)과 Gidel et al. (2001)에 의해 연구된 시간 경화(Time-hardening) 접근법을 결합하여, 여러 응력조합이 작용하는 경우에 대한 영구변형 모델을 제시하였다. 그리고 MS RLT 시험을 일반적인 도로 하부층 재료인 밀입도 골재(Dense-graded aggregates)에 실시하여 실제 영구변형률과 모델 예측치를 비교하였다(Fig. 1; Erlingsson and Rahman, 2013; Salour and Erlingsson, 2017). 해당 모델은 다양한 응력조합 및 반복하중에 대한 영구변형 거동을 적절히 반영하는 것으로 나타났다(Salour and Erlingsson, 2017; Disfani et al., 2018; Jing et al., 2018).

이 모델에서는 영구변형 예측을 위해 기존에 개발된 회복탄성계수 모델(Seed et al., 1967; Uzan, 1985; NCHRP, 2004)로부터 얻어지는 회복변형률을 사용한다. 도로 하부층 재료의 경우 회복탄성계수는 재료의 함수비, 다짐도, 입도, 응력 상태등의 요인에 의해 영향을 받는데(Tutumluer, 2013; Heydinger et al., 1996; Plati and Cliatt, 2019), 이 회복탄성계수 모델들은 비선형 응력 의존적 거동에 기반하여 개발되었으며, 이러한 요인을 고려하여 도로 하부층 재료의 회복탄성계수를 적절히 나타낼 수 있는 모델로 평가된다(Attia and Abdelrahman, 2011; Plati and Cliatt, 2019).

본 연구에서의 영구변형 특성 평가대상은 개립도 골재(Open-graded aggregate)이다. 개립도 골재는 투수성 포장의 기층 및 보조기층에 사용되는 재료로, 입도가 매우 균등하여 시공 시 포장층에 큰 공극을 형성하여 강우 시 우수를 배수시키는 기능을 가지는 재료이다. 기존 기층 및 보조기층과 마찬가지로 이러한 투수성 기층역시 차량하중에 대한 구조적 성능을 확보해야하며, 영구변형 특성은 구조적 성능 평가에 중요한 요소이다. 하지만 개립도 골재의 영구변형 거동은 일반적 도로 하부층 재료인 밀입도 골재에 비해 아직 잘 알려지지 않았다. 본 연구에서는 투수성 기층에 주로 사용되는 개립도 골재의 입도인 ASTM No. 57 (Eisenberg et al., 2015)과 유사한 입도를 가지는, 최대입경 40 mm 개립도 골재를 시험재료로 선택하고, 영구변형 거동을 영국 MS RLT 시험기준인 BS EN 13286-7 (2004)을 따라 시험을 실시하여 평가였다. 이를 통해 회복탄성계수 모델 재료상수 및 Erlingsson and Rahman (2013)에 제시된 영구변형 모델 재료상수를 결정하고 모델을 검증하였다. 그리고 기존 문헌의 밀입도 골재의 영구변형 특성과 비교하였다.

서론에서 언급하였듯이 Erlingsson and Rahman (2013)은 단일 응력조합이 작용하는 경우에 대한 영구변형 모델과 시간 경화 접근법을 결합하여 여러 응력조합이 작용하는 경우에 대한 영구변형 모델을 제시하였다. 이에 대한 설명은 다음과 같다.

여기서, ε p ^ N

시간경화(Time-hardening) 접근법에 대해서는 Fig. 2에 나타내었다(Erlingsson and Rahman, 2013). 응력단계 i에 대해, 응력단계(i- 1)의 마지막 반복재하 횟수( Ni- 1)에 대한 누적영구변형률(ε p ^ i - 1 N i e q N - N i - 1 + N i e q

앞서 설명한 단일 응력조합 영구변형 모델과 시간 경화 접근법을 결합하여 나타낸, 여러 응력조합이 작용하는 경우에 대한 영구변형 모델과 관련 수식은 다음과 같다(Erlingsson and Rahman, 2013; Rahman and Erlingsson, 2015; Rahman and Erlingsson, 2016; Salour and Erlingsson, 2017).

여기서, ε p i ^ N N i e q ε p i ^ N

모델 회복탄성계수 산정에는 일반적으로 아래와 같이 3가지 모델이 사용된다. Eqs. (6), (7), (8)은 각각 Seed et al. (1967), Uzan (1985), NCHRP (2004)에 제시된 모델이다.

여기서, Mr은 회복탄성계수, θ 는 체적응력(σ1+σ2+σ3),σd는 축차응력, τoct는 8면체 전단응력 1 3 σ 1 - σ 2 2 + σ 1 - σ 3 2 + σ 2 - σ 3 2

이렇게 계산된 회복변형률(ɛri) 을 Eq. (3)에 대입하여 모델 영구변형률을 산정한다.

본 연구에서는 투수성 기층 재료인 개립도 골재에 MS RLT 시험을 수행하여 여러 응력단계에 대한 영구변형률, 회복변형률을 측정하고 이를 통해 회복탄성계수를 계산하였다. 계산된 회복탄성계수를 사용하여 회복탄성계수 각 모델(Eqs. (6), (7), (8))의 재료상수(k1 , k2 , k3)를 최적화하여 결정하였다. 이 모델을 사용하여 Eqs. (9), (10), (11)을 통해 모든 응력단계의 회복변형률을 산정하였다. 이를 Eqs. (3)과 (4)에 대입하고, MS RLT 시험으로 측정된 영구변형률을 사용하여 영구변형률 재료상수 ɛo, β, ρ를 최적화하여 결정하였다. 회귀분석에 대한 초기 β값은 Eq. (2)를 통해 결정하였다.

본 시험에서 사용한 재료는 Eisenberg et al. (2015)가 규정한 투수성 기층재료 입도분포인 ASTM No. 57와 유사한 입도를 가지는 개립도 골재로, 최대입경은 40 mm이며 편의를 위해 OGA40 (Open-graded aggregates with nominal maximum aggregate size of 40 mm)으로 명명하였다. 해당 골재의 기본물성과 입도를 Table 1과 Fig. 3에 나타내었다.

MS RLT 시험을 위한 다짐된 시험체를 조성하기 위해 NCHRP 1-28A (Witczak, 2004)를 따르는 강재 스플릿몰드(Split mold)와 맴브레인을 사용하였다. 삼축셀은 시험체에 공기압을 통해 구속응력을 가할 수 있도록 구성되어 있으며, Cooper Technology사에서 제작되었다. 반복하중을 가하기 위한 하중재하 시스템은 MTS Systems사의 MTS 370.10 servo-hydraulic 모델을 사용하였다. 본 하중재하 시스템은 스트로크 최대 길이 150 mm의 액추에이터와 100 kN의 반복하중을 재하할 수 있는 성능을 가지고 있다(MTS Systems Corporation, 2015). 시험체에 작용하는 반복응력과 구속응력은 삼축셀 내부에 로드셀과 압력센서를 설치하여 측정하였다. 시험체의 변형률은 삼축셀 상단에 2개의 Linear Variable Differential Transformation (LVDT)장치를 장착하여 측정하였다. 데이터 수집장치에 Fig. 4와 같이 설치된 로드셀, 압력센서, 그리고 2개의 LVDT를 연결하여 측정된 하중, 구속압, 변형을 데스크탑을 통해 실시간으로 모니터링이 가능하도록 구성하였다.

영국 MS RLT 시험기준인 BS EN 13286-7 (2004)을 따라 두 개의 동일 시험체가 건조상태에서 제작되었다. 시험체의 직경과 높이는 각각 약 150 mm, 300 mm, 공극률은 약 33%이다. 시험체 다짐을 위해 스플릿몰드 내에 맴브레인을 설치하고, 시험재료를 약 50 mm씩 6층으로 나누어 넣고 각층 마다 진동다짐방법을 사용하여 다졌다. 균일한 다짐을 위해 MTS 장비를 이용하여 모든 층에 일정한 다짐에너지를 가하도록 설정하여 다졌다. 다짐 완료 후 스플릿몰드를 해체하고 기존 맴브레인 위에 추가적으로 새 맴브레인을 장착하였다. 이는 구속압을 가하기 위한 공기가, 다짐 시 마찰력에 의해 기존 맴브레인에 생성되었을 수도 있는 작은 손상을 통해 새어나가는 것을 막기 위함이다. 시험체의 상부와 하부에 있는 금속 캡에 맴브레인이 안정적으로 정착되게 만들기 위해, Fig. 4와 같이 두 개의 고무링을 사용하여 맴브레인을 캡에 고정시켰다. 시험체 제작 완료 후 사진을 Fig. 4에 나타내었다.

시험은 BS EN 13286-7 (2004)을 따라 진행하였다. 본 기준에서는 시험 시 시험체에 가하는 응력 수준을 낮은 응력수준(Low Stress Level)과 높은 응력수준(High Stress Level)으로 나누어 규정하고 있다. 각 응력수준은 5개의 응력순서(Stress Sequence)로 이루어져 있으며, 각 응력순서는 6개의 응력단계(Stress Stage)(구속응력과 축차응력의 조합)로 이루어져 있다(Table 2). 각 응력단계에는 정해진 구속응력과 10 Hz 주기를 가지는 반정현파(haversine) 반복하중을 시험체에 10,000회 가한다. 이때, 변형률이 기준 변형률인 0.5%를 초과할 경우 해당 응력순서의 하중재하를 멈추고 바로 다음 순서의 응력순서 응력단계 재하를 시작한다. 본 시험에서는 BS EN 13286-7 (2004)의 낮은 응력수준을 따라 순차적으로 응력을 가하였다. 높은 응력수준의 경우 시험체에 과도한 변형이 생겨 시험을 수행하지 않았다.

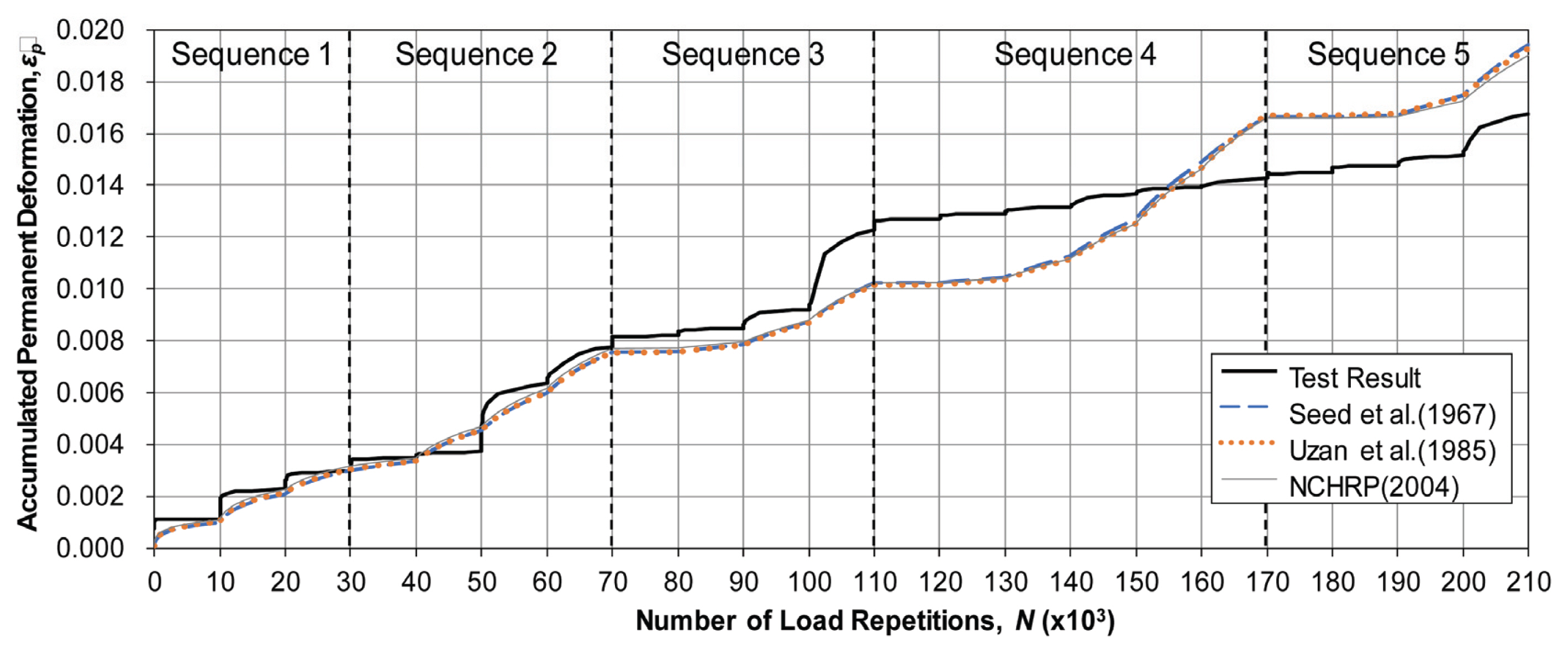

BS EN 13286-7 (2004)에서는 한 응력단계에서의 총 10,000회의 반복재하 중 첫 20회까지의 시험체 변위 데이터는 연속하여 수집하며, 이후에는 반복재하 횟수 50, 100, 200, 400, 1,000, 2,500, 5,000, 7,500, 10,000회 각각의 이전 10회에 대한 데이터를 수집하고, 결과계산 시 이 데이터들의 평균값을 사용하도록 하고 있다. 본 연구에서는 이에 따라 수집된 변위 데이터로 영구변형률(Fig. 5)과 회복변형률을 얻고 이를 통해 회복탄성계수를 산정하였다. 하중제어 및 데이터 수집에는 MTS Systems사에서 제공하는 MultiPurpose TestWare 소프트웨어가 사용되었다.

시험은 앞서 3.3절에서 설명한 절차를 따라 동일하게 제작된 2개의 시험체에 대해 수행되었다. 모든 시험결과는 두 시험체에 대한 결과값의 평균값을 사용하였다.

3.4절에 설명한 것처럼, BS EN 13286-7 (2004)에서는 각 응력순서의 응력단계에 따라 순차적으로 응력재하 시, 시험체의 변형률이 0.5%를 초과할 경우 해당 응력순서의 하중재하를 멈추고 바로 다음 순서의 응력순서 대한 재하를 시작한다. 시험체의 변형률이 기준 변형률 0.5%를 초과하기 전까지 시험체가 경험한 응력을 Table 2에 표기하였다. 네 번째 응력순서를 제외하고는 모든 응력순서에서 시험체가 응력단계 하중을 경험하는 도중에 기준 변형률인 0.5%를 초과할 것이라 예상하여, 바로 다음 응력순서의 응력단계 재하를 시작하였다.

MS RLT 시험결과를 사용하여 최적화를 통해 결정된 회복탄성계수 모델 재료상수를 Table 3에 나타내었다. k2과 k3 는 각각 체적응력과 축차응력에 대한 재료의 의존도를 의미한다(Heydinger et al., 1996; Tutumluer, 2013). Uzan (1985)과 NCHRP (2004) 모델 모두에서 k2 는 k3보다 높았고 k3는 0에 가까웠다. 따라서 개립도 골재는 축차응력보다 체적응력에 의존적이며, 축차응력을 고려하지 않는 Seed et al. (1967)의 모델도 개립도 골재의 회복탄성계수를 적절히 예측가능한 모델인 것으로 판단한다.

영구변형률 측정결과는 Fig. 5에 나타내었다. Erlingsson and Rahman (2013)는 본 연구의 하중재하 방식과 같은 방식(BS EN 13286-7 (2004)의 낮은 응력수준 재하방식)으로 MS RLT 시험을 수행하여 밀입도 골재의 영구변형률(Fig. 1)을 평가하였다. 이를 Fig. 5와 비교하면, 각 응력단계에서 반복재하 횟수가 증가하면서 영구변형 속도가 서서히 줄어드는 밀입도 골재와 달리, 개립도 골재는 응력단계가 바뀔 때마다 초기 반복재하 횟수에서 급격한 변형이 일어났고, 그다음 응력단계 재하 전까지는 반복재하 횟수가 증가하여도 작은 영구변형이 일어나는 경향을 보였다. 또한, 밀입도 골재는 각 응력순서의 응력단계 마지막 부분에서 영구변형 속도가 빨라지는 경향을 나타냈으나, 개립도 골재는 응력순서의 응력단계 재하 도중 급격한 변형이 생기는 경우도 나타났다(반복하중 횟수 50,000회 ~ 60,000회). 이는 개립도 골재의 균등한 입도분포와 입자 사이의 큰 공극 때문인 것으로 판단한다.

Erlingsson and Rahman (2013)(Fig. 1)는 시험기준(BS EN 13286-7, 2004)과 달리 한 응력순서에서 시험체의 변형률이 0.5%를 초과하여도 해당 응력순서에서의 다음 응력단계 하중재하를 계속 수행하였기 때문에, 모든 응력순서에 대해 본 연구와 영구변형률 크기를 비교할 순 없지만, 같은 응력을 경험한 첫 번째 응력순서에서의 세 번째 응력단계까지의 결과만 비교할 경우, 밀입도 골재는 약 0.7%의 영구변형률을 보였으며, 이에 비해 개립도 골재는 약 0.3%로 더 작은 영구변형률을 보였다.

Erlingsson and Rahman (2013)의 방법을 사용하여 세 회복탄성계수 모델(Seed et al., 1967; Uzan, 1985; NCHRP, 2004)을 통해 결정한 영구변형 모델 재료상수와 영구변형률 예측치를 Table 4와 Fig. 5에 각각 나타내었다. Table 4와 Fig. 5에서 확인 할 수 있는 것처럼, 세 가지 회복탄성계수 모델 중 어떤 것을 사용하여도 영구변형 모델 재료상수와 예측 영구변형률은 매우 유사하였다.

예측 영구변형률과 실측값을 비교하면(Fig. 5), 두 번째 응력순서까지는 모델이 비교적 양호한 예측결과를 보였으나, 각 응력단계 초기에서의 반복하중 재하 시 급격한 영구변형을 보이는 개립도 골재의 특성은 잘 나타내지 못했다. 세 번째 응력순서부터는 실제 영구변형 거동과는 차이를 보였다.

본 연구에서는 투수성 포장 기층재료로 사용되는 최대입경이 40 mm 개립도 골재의 영구변형 거동을 MS RLT 시험을 통해 알아보았다. 이를 통해 회복탄성계수 모델 및 영구변형 모델의 재료상수를 결정하고 예측 영구변형률과 실측 영구변형률을 비교하였다. 그리고 기존 문헌의 밀입도 골재의 영구변형 특성과 비교하였다. 연구결과 다음과 같은 결론을 도출하였다.

(1) 개립도 골재에서 회복탄성계수 모델 재료상수 k2는 k3보다 높았고 k3는 0에 가까웠다. 개립도 골재는 축차응력보다 체적응력에 의존적인 재료인 것으로 판단된다.

(2) 개립도 골재의 영구변형 거동은 기존 도로 하부재료인 밀입도 골재와 비교했을 때 차이를 보였다. 개립도 골재는 응력단계가 바뀔 때 반복재하 횟수 초기에서 급격한 변형을 보였다.

(3) Erlingsson and Rahman (2013)의 영구변형 모델의 예측 영구변형률은 실제 개립도 골재 영구변형률과 차이를 보였다. 각 응력단계 초기에서의 반복하중 재하 시 급격한 영구변형을 보이는 개립도 골재의 특성을 잘 나타내지 못했다.

개립도 골재와 밀입도 골재의 영구변형 거동은 전반적으로 차이를 보였으며, 이러한 차이를 적절히 반영할 수 있는 개립도 골재 영구변형 모델 개발을 위한 추가적인 연구가 향후 필요할 것으로 보인다.

Fig. 1

Example of MS RLT Test Result and Permanent Deformation Model from Erlingsson and Rahman (2013)

Table 1

Basic Properties of Test Material (OGA40)

| Property | Description |

|---|---|

| Lithology | Rhyolite |

| Coefficient of Uniformity (Cu) | 2.88 |

| Coefficient of Curvature (Cc) | 1.19 |

| Soil Classification (USCS) | Poorly-graded gravel (GP) |

| Abrasion Rate (%) | 12.8 |

Table 2

Stress Stage for Low Stress Level (BS EN 13286-7, 2004) and Stress Stage that Test Material (OGA40) Experienced

Table 3

Resilient Modulus Model Material Parameters of Test Material (OGA40)

| Resilient Modulus Model | Material Parameter | R2 | ||

|---|---|---|---|---|

| k1 | k2 | k3 | ||

| Seed et al. (1967) | 4018.7 | 0.121 | - | 0.923 |

| Uzan (1985) | 232511.7 | 0.113 | 0.008 | 0.924 |

| NCHRP (2004) | 3992.6 | 0.120 | 0.048 | 0.937 |

Table 4

Permanent Strain Model Material Parameters of Test Material (OGA40)

| Resilient Modulus Model | Material Parameter | R2 | ||

|---|---|---|---|---|

| ɛo | β | ρ | ||

| Seed et al. (1967) | 100 | 0.154 | 250,000 | 0.897 |

| Uzan (1985) | 100 | 0.149 | 250,000 | 0.893 |

| NCHRP (2004) | 100 | 0.139 | 250,000 | 0.903 |

References

Attia, M, and Abdelrahman, M (2011) Effect of state of stress on the resilient modulus of base layer containing reclaimed asphalt pavement. Road Materials and Pavement Design, Vol. 12, No. 1, pp. 79-97.

BS EN 13286-7 (2004). Unbound and hydraulically bound mixtures. Cyclic load triaxial test for unbound mixtures. British Standards Institution, London, UK.

Disfani, MM, Mohammadinia, A, Narsilio, GA, and Aye, L (2018) Performance evaluation of semi-flexible permeable pavements under cyclic loads. International Journal of Pavement Engineering, pp. 1-11. 10.1080/10298436.2018.1475666.

Eisenberg, B, Lindow, KC, and Smith, DR (2015). Permeable pavements. Reston, VA, USA: American Society of Civil Engineers..

Erlingsson, S, and Rahman, MS (2013) Evaluation of permanent deformation characteristics of unbound granular materials by means of multistage repeated-load triaxial tests. Transportation Research Record, Vol. 2369, No. 1, pp. 11-19.

Gidel, G, Hornych, P, Chauvin, JJ, Breysse, D, and Denis, A (2001) A new approach for investigating the permanent deformation behaviour of unbound granular material using the repeated loading triaxial apparatus. Bulletin des Laboratoires des Ponts et Chaussées, No. 233, pp. 5-21.

Heydinger, AG, Xie, Q, Randolph, BW, and Gupta, JD (1996) Analysis of resilient modulus of dense-and open-graded aggregates. Transportation Research Record, Vol. 1547, No. 1, pp. 1-6.

Jing, P, Nowamooz, H, and Chazallon, C (2018) Permanent deformation behaviour of a granular material used in low-traffic pavements. Road Materials and Pavement Design, Vol. 19, No. 2, pp. 289-314.

Lytton, RL, Uzan, J, Fernando, EG, Roque, R, Hiltunen, D, and Stoffels, SM (1993). Development and validation of performance prediction models and specifications for asphalt binders and paving mixes. SHRP-A-357. National Academy of Sciences, Washington, DC, USA.

MTS Systems Corporation (2015). MTS landmark® testing solutions. MTS Systems Corporation, Eden Prairie, MN, USA.

National Cooperative Highway Research Program (NCHRP) (2004). Guide for mechanistic–empirical design of new and rehabilitated pavement structures. NCHRP Report 1-37A. Transport Research Board, Washington, DC, USA.

Plati, C, and Cliatt, B (2019) A sustainability perspective for unbound reclaimed asphalt pavement (RAP) as a pavement base material. Sustainability, Vol. 11, No. 1, pp. 78. 10.3390/su11010078.

Rahman, MS, and Erlingsson, S (2015) A model for predicting permanent deformation of unbound granular materials. Road Materials and Pavement Design, Vol. 16, No. 3, pp. 653-673.

Rahman, MS, and Erlingsson, S (2016) Modelling the moisture dependent permanent deformation behavior of unbound granular materials. Procedia Engineering, Vol. 143, pp. 921-928.

Salour, F, and Erlingsson, S (2017) Permanent deformation characteristics of silty sand subgrades from multistage RLT tests. International Journal of Pavement Engineering, Vol. 18, No. 3, pp. 236-246.

Seed, H, Mitry, F, Monismith, C, and Chan, C (1967). Prediction of flexible pavement deflections from laboratory repeated-load tests. NCHRP report 35. Transportation Research Board, Washington, DC, USA.

Tutumluer, E (2013). Practices for unbound aggregate pavement layers. NCHRP synthesis 445. The National Academies Press, Washington, DC, USA.

Uzan, J (1985) Characterization of granular material. Transportation Research Record, Vol. 1022, No. 1, pp. 52-59.

- TOOLS