철도차량용 시트커버의 화재안전에 관한 연구

A Study on the Fire Safety of Seat Covers in Railway Vehicles

Article information

Abstract

본 연구에서는 철도차량에 실제 사용되고 있는 철도차량용 시트커버의 화재안전성을 확인하기 위해 국제규격인 ISO 5660-1을 따라 시험분석을 수행하였다. 시험을 실시한 총 16개의 시험샘플 모두 철도차량 기술기준에서 정하고 있는 최대평균열방출률 기준을 만족하는 것으로 나타났다. 하지만, 연기발생데이터의 경우 샘플의 질량감소율에 따른 연기발생량이 샘플별로 큰 차이를 보였다. 철도차량기술기준에서는 연기발생의 경우 ISO 5660-1 시험방법이 아닌 ASTM E662 시험방법으로 별도로 수행하고 있다. 두 시험방법의 결과는 서로 상관관계가 있는 것으로 밝혀져 있으므로, 하나의 샘플에 대해서 한 번의 시험분석으로 열방출률과 연기발생량을 측정하여 평가할 수 있다면 좀 더 효율적이고, 정확한 시험평가가 이루어질 수 있을 거라 판단된다.

Trans Abstract

In this study, we performed the Cone Calorimeter test in accordance with ISO 5660-1 to verify the fire safety of seat covers in railway vehicles. All 16 samples that were tested satisfied the MARHE criteria. However, we found that there was a big difference in smoke production data from the mass loss for each sample. The ASTM E662 standard was used to evaluate the smoke production of these railway vehicle materials. There was a correlation between the ISO5660-1 test results and the ASTM E662 test results. If we use two different types of data at the same time in one test, heat release, and smoke production, we can evaluate fire safety correctly and effectively for these samples.

1. 서 론

국가화재정보센터(NFDS)의 지난 10년간(2018년1월8일 기준) 총 화재발생건수는 392,214건으로 그중에서 차량, 철도차량에서 발생한 건수는 48,048건으로 전체의 약 12.3%를 차지하고 있다(NFDS, 2018). 전체 화재발생건수의 대부분을 차지하는 건축, 구조물 화재에 비해 상대적으로 낮은 화재발생건수는 보이고 있다. 특히 철도차량의 화재발생건수는 지난 10년간 총 29건으로 상당히 낮다. 하지만 철도차량의 경우 인구분포가 밀집되어 있어 한번 화재발생시 엄청난 인명피해를 안겨줄 수 있다.

그 예로, 2003년 발생한 대구지하철 방화사건의 경우 1966년 이후 발생한 대형화재 중 가장 많은 사상자(사망 192명, 부상 148명)를 발생시킨 사건으로 기록되어 있다(NFDS, 2017).

대구지하철 방화사건 이후, 지하철의 의자(시트)커버는 한동안 직물시트가 아닌 알루미늄시트로 일부 교체되어 운영되어왔으나, 안착감 불편 등의 이유로 다시 직물시트커버가 사용되고 있다.

시트커버를 포함한 철도차량용 내외장재는 철도차량기술기준에 따라 화재안전평가를 받도록 규정하고 있다.

철도차량기술기준에서 규정하고 있는 화재안전평가는 운행유형과 설계유형에 따라 위험등급을 분류하고 있다. 운행유형의 경우 총 4가지 [가], [나], [다], [라] 로 분류하고 있으며, 설계유형도 총 4가지 [A], [B], [C], [D]로 분류하고 있다. 운행유형은 승객의 대피 용이성에 따라 즉시 대피가능한 경우는 [가], 단시간 이동 대피 가능한 경우는 [나], 장시간 이동 대피 가능한 경우는 [다] 대피가 곤란 또는 불가능한 경우는 [라]로 분류하고 있다. 설계유형은 무인운전 철도차량은 [D], 침대가 설치된 철도차량, 이층구조의 철도차량은 [C], 전동차(동력차⋅부수차(제어차 포함))는 [B], 그리고 [B]내지 [D]의 설계유형에 속하지 아니하는 철도차량은 [A]로 분류하고 있다. 운행유형과 설계유형에 따라 화재위험등급을 위험등급[ 1 ]~위험등급[ 4 ]로 분류하고 있다(MOLIT, 2017).

본 연구에서는 실제 철도차량에 사용되고 있는 시트커버에 대해 철도차량기술기준에서 제시하고 있는 화재안전평가시험방법을 실시하여, 실제 사용되고 있는 시트커버의 화재안전에 대해 확인해보고, 또한 세부적인 화재인자 분석을 통해 좀 더 효율적이고 실용적인 화재안전평가를 위한 기초 자료로 활용하고자 한다.

2. 시 험

2.1 시험샘플

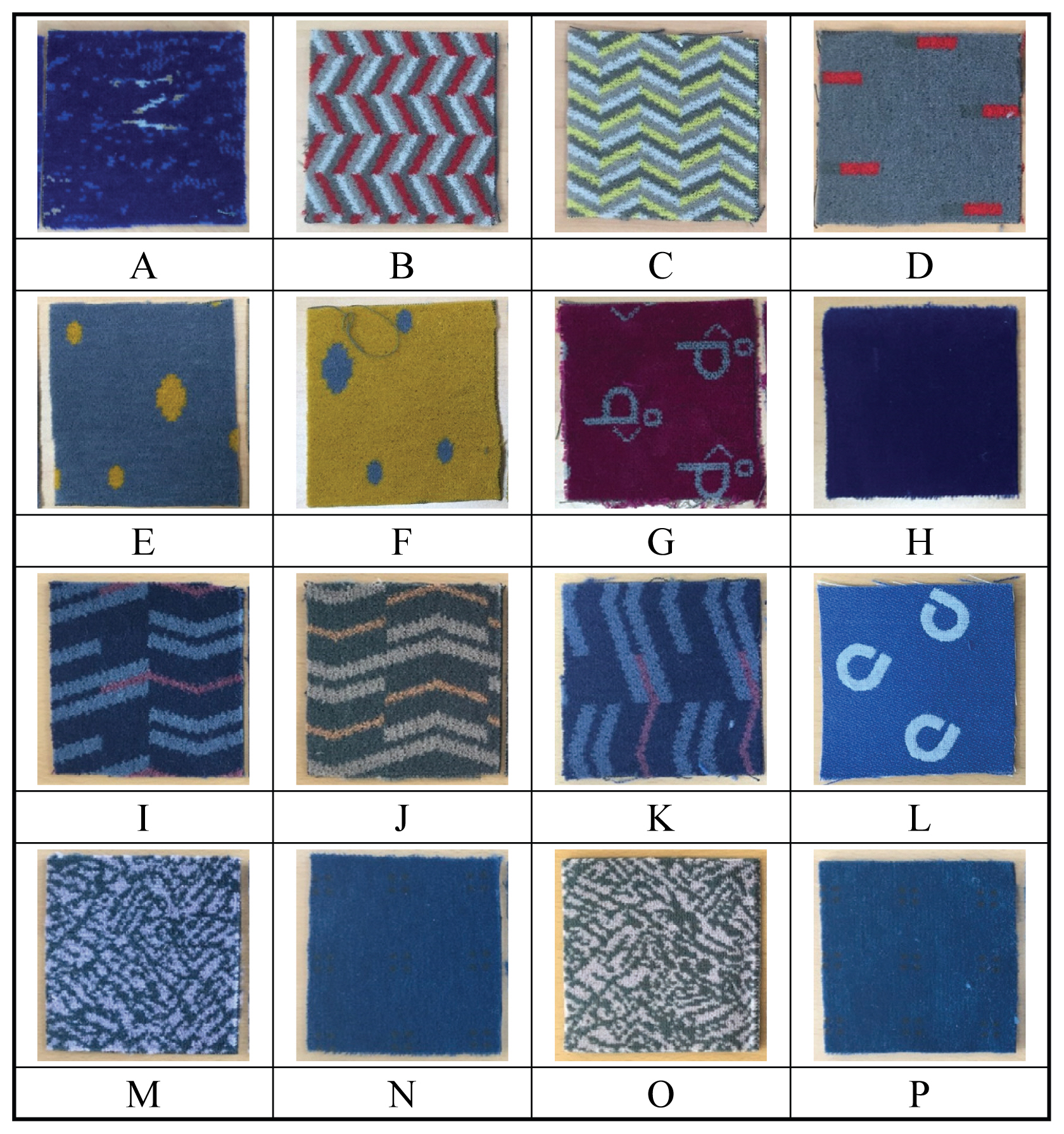

본 연구에 사용한 시험샘플은 실제 철도차량 제작사에 납품되고 있는 5개사의 총 16개의 직물 형태의 시트커버를 사용하였다.

각 시료의 두께는 약 3 mm로 동일하며, 시험샘플은 각 재료별로 3개씩 준비하여 시험하였으며, Fig. 1에 시험 사진을 표시하였다.

본 연구에 사용된 철도차량용 시트커버의 주요 성분은 일반적으로 polyurethane, polychloroprene, FR uretane, polychloroprene 등의 성분을 포함하고 있으나 구체적인 성분은 제조사의 사정에 의해 밝힐 수 없었다.

2.2 시험방법

철도차량용 시트커버의 화재안전에 관한 연구를 위해서 철도차량기준에서 규정하고 있는 시험방법 중의 하나인 ISO 5660-1(2015)에 따라 10분간 시험분석을 진행하였으며, 영국 Fire Testing Technology사의 Dual Cone Calorimeter 장비를 사용하였다. Table 1에 콘칼로리미터 시험방법에 대한 시험조건을 명시하였다.

철도차량기술기준에서는 ISO5660-1에 따라 시험하여 최대평균열방출률(Maximum Average Rate of Heat Emission, MARHE)값을 기준으로 정하고 있다. 최대평균열방출률은 시간에 따른 열방출률(Heat Release Rate, HRR)에 대한 평균값으로 시험장비 계측장치의 노이즈로 인한 순간적인 오차값을 보정하여 좀 더 안정적인 값을 제공하는 측정값이다. 또한, 시험편의 연소에 의한 열방출률 측정과 동시에 착화시간을 열방출률 계산에 적용하여 시료의 착화지연에 대한 영향을 동시에 알아볼 수 있어 중요한 인자로 사용되고 있다.

최대평균열방출률은 평균열방출률의 최대값으로서, 평균 열방출률은 철도차량기술기준에서 Eq. (1)과 같이 구해진다. 이는, 우리나라 철도차량기술기준이 참고로 하고 있는 EN 45545-2 규격에 명시되어 있다(EN 45545-2, 2013).

열방출률

여기에서, ∆hc 는 순연소열(kJg-1), ro 는 양론적 산소/연료 질량비, C는 오리피스 유량계 교정상소(m1/2⋅g1/2⋅K1/2), ∆q는 오리피스미터 압력차(Pa), ;Tc 는 오리피시미터 내에서 가스 절대온도(K), ;X 0 O2 는 산소분석기 눈금의 초기값, 그리고 XO 2 는 산소분석기 눈금값을 의미한다.

연기발생량에 대한 데이터는 철도차량기술기준에서 정적 연기발생측정방법인 ASTM E662에 따른 연기밀도값을 적용하고 있고, EN 45545-2에서는 ISO 5659-2 시험방법을 적용하고 있다(ASTM E662, 2015; ISO 5659-2, 2012).

본 연구에서는 열방출률측정과 동시에 측정되는 동적 연기 발생 데이터를 분석하였다. 이 시험방법은 일반적으로 연소생성물을 투과하는 빛의 세기가 거리에 따라 지수 함수 곱으로 감소한다는 것을 기초로 한다(KS F ISO5660-2, 2006). ISO 5660-1(2015)에 의한 연기발생측정은 Eq. (3)과 같이 시료의 노출면적에 따른 단위면적당 총연기발생량으로 계산되어 진다.

여기에서, SA

는 단위 면적당 총연기 발생량(m2⋅m-2), A는 시료의 노출면적(m2),

IO /I : 투과광에 대한 입사광의 비율

L: 연기를 통과한 빛의 경로 길이

3. 결과 및 고찰

3.1 열방출률

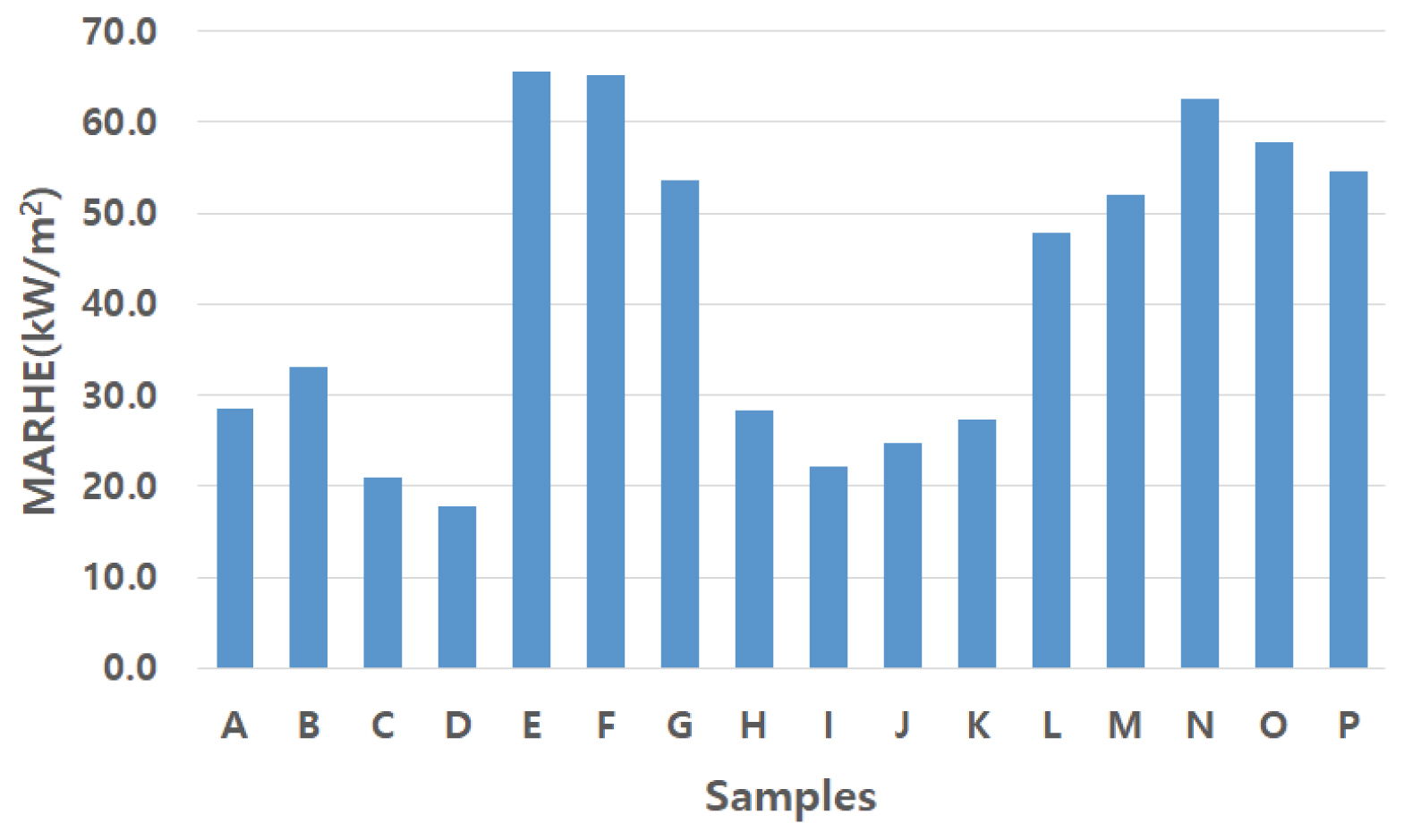

시험에 사용한 총 16개의 샘플에 대한 최대평균열방출률(MARHE)값은 철도차량기술기준에서 제시하고 있는 기준 중 위험등급[1]의 75 kW/m2를 모두 만족하는 것으로 나타났다. 위험등급[2]~[4]의 50 kW/m2와 비교해보면 16개 중 9개의 샘플만 만족하였으며, 7개의 샘플은 50 kW/m2 이상의 결과를 보여 기준을 만족하지 못하는 결과를 보였다.

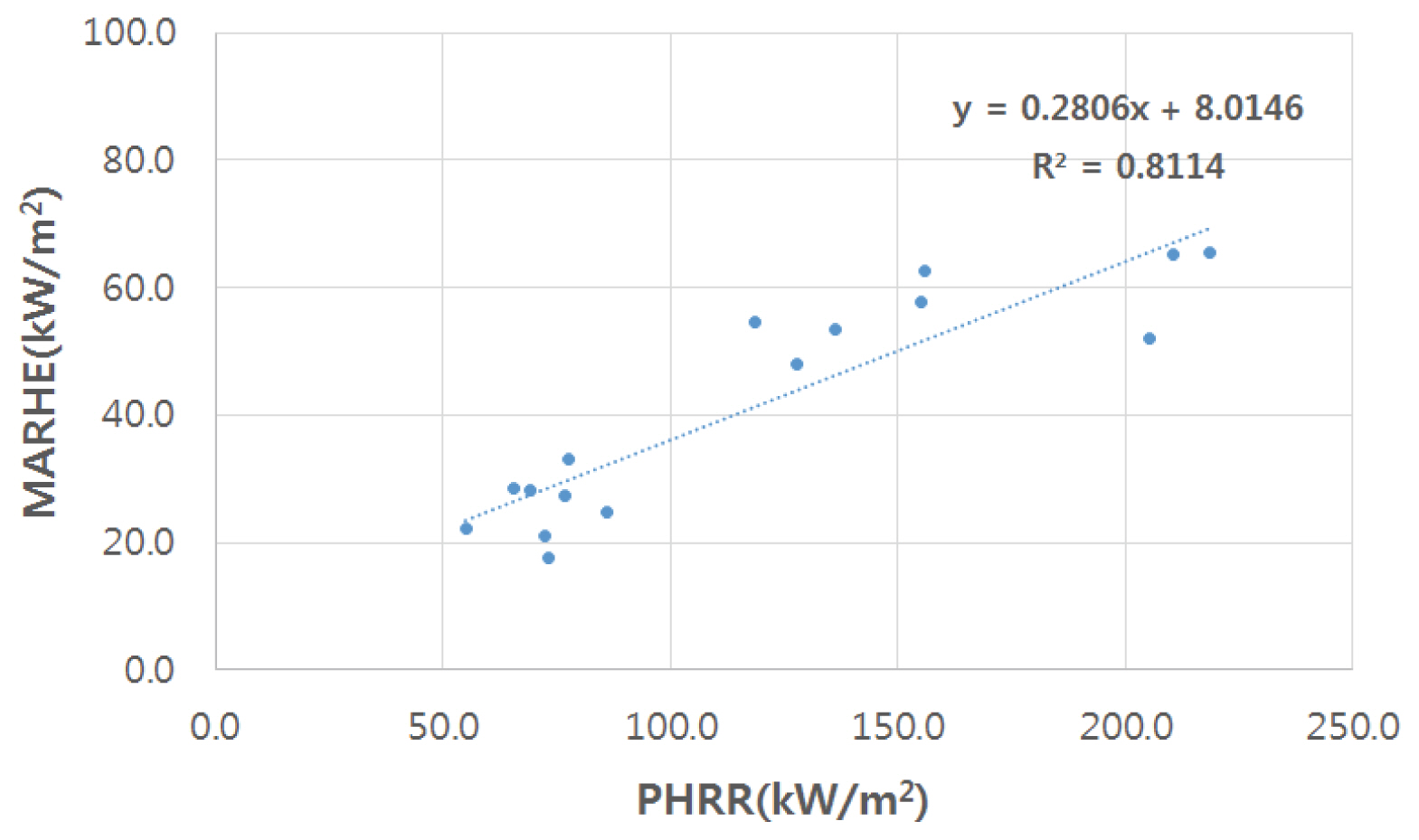

최대열방출률(Peak Heat Release Rate, PHRR)과 최대평균열방출률(Maximum Average Rate of Heat Emission, MARHE)을 서로 비교해보면 Fig. 2와 Fig. 3에서와 같이 다소 높은 상관관계(R2=0.8114)를 보이고 있다.

최대평균열방출률은 Eq. (1)에서 확인할 수 있듯이 착화시간과 열방출률 즉, 최대열방출률과 열방출률 지속시간에 직접적인 영향을 받는다.

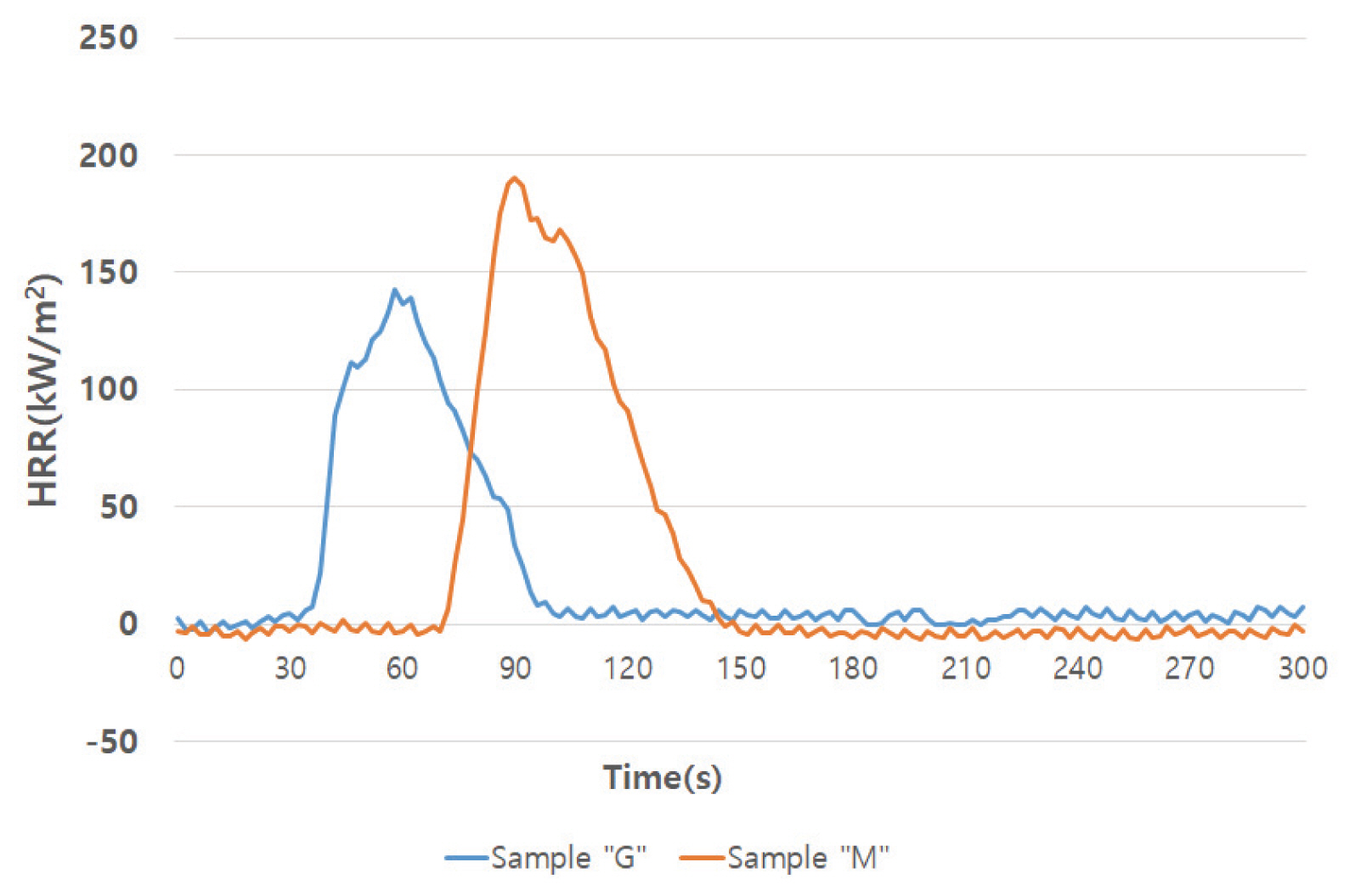

샘플 G와 M을 비교하면 착화시간이 최대평균열방출률에 미치는 영향을 확인할 수 있다. Fig. 2에서 보여지는 것과 같이 샘플 G의 MARHE값(53.5 kW/m2)과 샘플 M의 MARHE값(52.0 kW/m2)은 큰 차이를 보이지 않는다.

하지만, Fig. 4에서 확인할 수 있는 것과 같이 샘플 G와 M의 열방출률값을 비교해면 최대열방출률값은 샘플 M(190.5. kW/m2)이 샘플 G(142.8 kW/m2) 보다 약 30% 이상 더 큼을 알 수 있다. 샘플 M의 최대열방출률값이 더 크게 나타났지만, 착화지연시간이 샘플 G보다 약 2배가량 커, 착화시간에 영향을 받는 최대평균열방출률(MARHE)에서는 최대열방출률(PHRR)과 반대의 결과값을 보였다.

샘플 E와 N을 비교하면 연소지속시간이 최대평균열방출률에 미치는 영향을 확인할 수 있다. Fig. 2에서 보여지는 것과 같이 샘플 E와 N의 MARHE값은 65.6 kW/m2와 62.6 kW/m2로 큰 차이를 보이지 않으나, 최대열방출률값은 Fig. 5에서와 같이 샘플 E가 235.6 kW/m2, 샘플 N이 평균 140.0 kW/m2로 샘플 E가 약 1.7배 이상 큰 것으로 나타났다. 하지만 연소지속시간에서 Fig. 5에서와 확인할 수 있는 것과 같이 샘플 N이 샘플 E보다 더 길어 PHRR값이 상대적으로 낮음에도 불구하고 MARHE값은 비슷한 결과를 보임을 확인할 수 있었다.

열방출률 특성은 화재의 성장과 전파에 직접적인 영향을 미치는 인자로 화재 규모 산정에 있어서 매우 중요한 요소로 인식되고 있다(Park et al., 2015; Lee and Kim, 2003).

또한, 최대열방출률은 화재의 크기 및 초기성장속도에 대한 정보를 제공하는 중요한 변수이다(Kim et al., 2016).

현재 국토교통부 고시 제2015-744호의 ‘건축물 마감재료의 난연성능 및 화재확산 방지구조 기준’ 및 ‘실내장식물의 불연⋅준불연 재료의 KFI인정기준’에서는 최대열방출률 데이터를 채택하고 있다.

따라서, 철도차량의 화재안전평가 기준에서도 MARHE와 함께 PHRR도 같이 고려된다면 안전측면에서 좀 더 효율적이라 판단된다.

3.2 총연기발생량

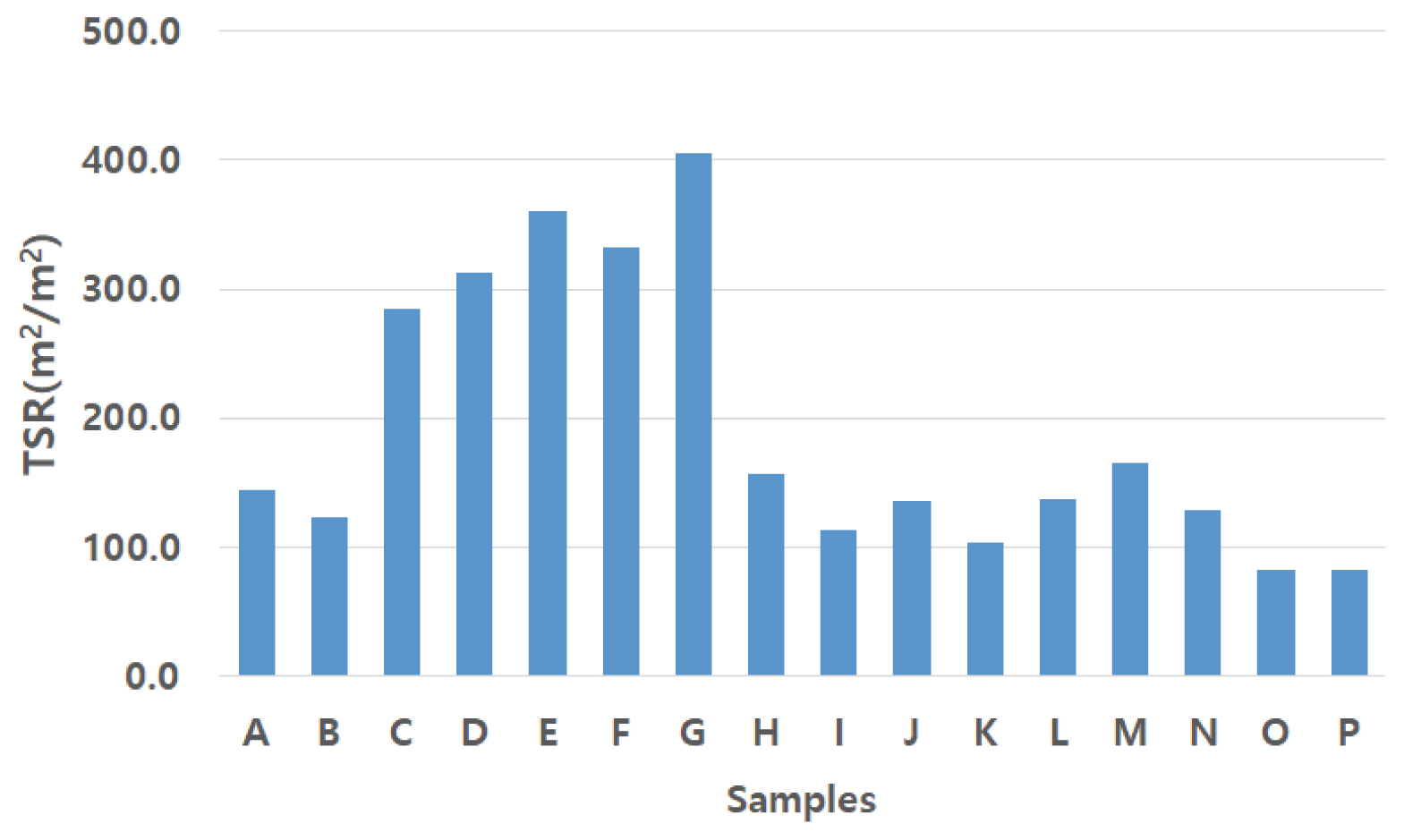

총 16종의 샘플에 대한 총연기발생량은 Fig. 6에서 확인할 수 있는 것과 같이 최소 82.0 m2/m2에서 최대 406.1 m2/2로 다양하게 나타났다.

ASTM E662 규격에 따르면 동일 시료에 대해서는 시료두께가 두꺼울수록 연기밀도 값이 크게 나타나는 것으로 알려져 있다. 이는 질량 감소가 클수록 연기의 발생이 많다는 것을 의미한다.

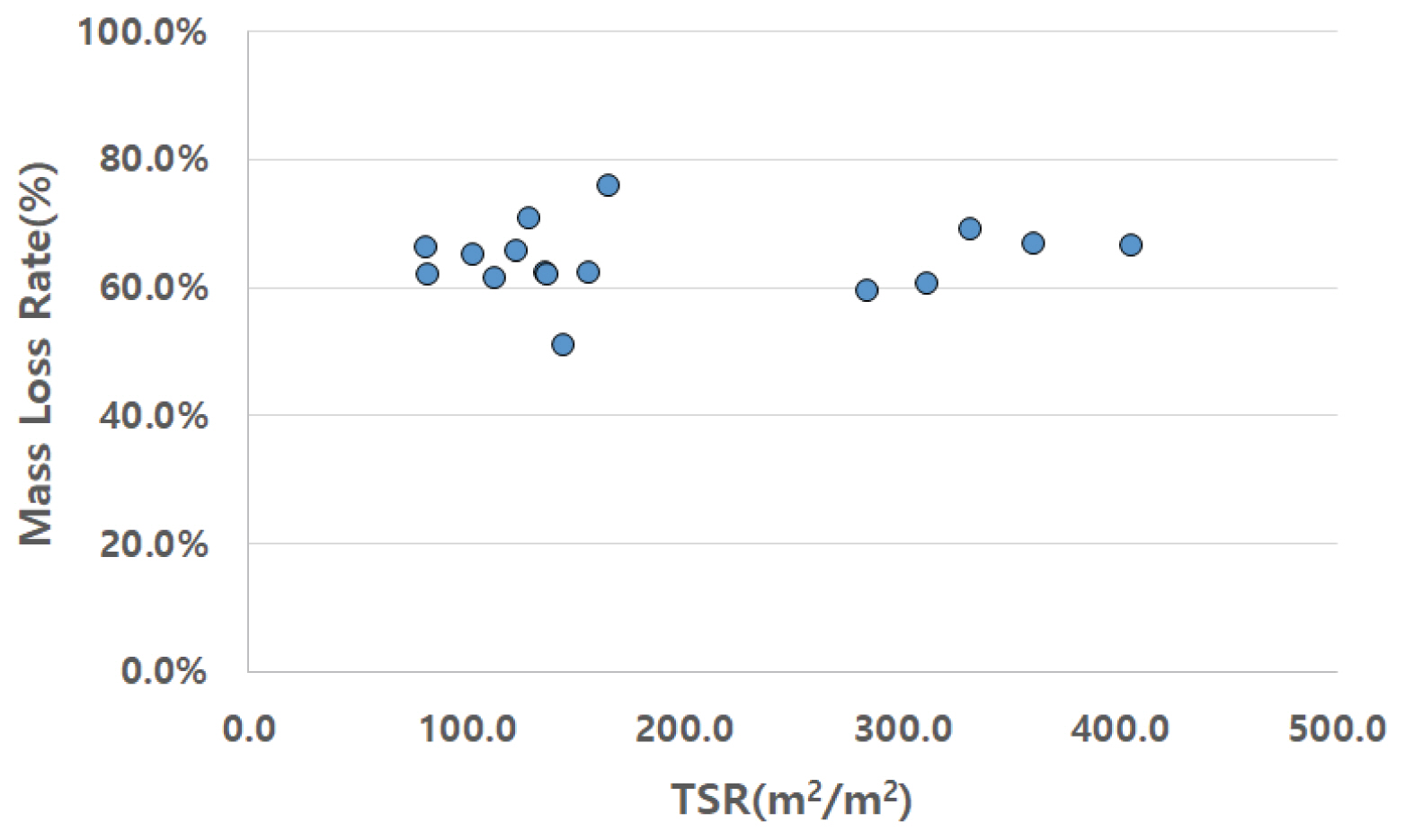

위 결과를 바탕으로 서로 다른 샘플에 대해 질량감소율에 따른 총연기발생량과의 상관관계를 분석해보면, Fig. 7에서와 같이 시험시작후 5분에서의 질량감소율은 총 16종 샘플에서 평균 65.3%로 큰 편차를 보이고 있지 않으나, 총연기발생량은 최대 5배 이상의 큰 차이를 보이고 있어, 샘플간 차이가 상당히 큼을 확인할 있다.

질량감소율은 열방출률에 있어서는 중요한 인자로 적용되고 있다(Jin and Chung, 2013). 질량감소율에 따른 열방출률을 확인할 수 있으나, Fig. 7에서 보는 것과 같이 총연기발생에서는 질량감소율에 따른 연기발생을 예측하기에는 어렵다고 판단된다. 이에 대한 결과를 종합하여 Table 2에 제시하였다.

하지만, ISO 5660-1 시험방법으로 측정한 연기발생률과 ASTM E662 연기밀도측정결과는 서로 상관관계가 있는 것으로 밝혀져 있다(Park and Kim, 2017). 따라서, ISO 5660-1에 의한 연기발생률 결과값으로 ASTM E662 연기밀도값을 예측할 수 있을거라 판단된다.

열방출률과 연기발생을 한 번의 시험으로 동시에 분석할 수 있다면, 해당 샘플에 대해 각각의 시험방법으로 별도 평가하는 것 보다 좀 더 효율적이고 평가할 수 있을 거라 판단된다. 물론 ASTM E662의 정적 연기발생시험과 ISO 5660-1의 동적 연기발생의 상관관계에 대해서는 좀 더 많은 연구가 진행되어야 할 것으로 판단된다.

4. 결 론

본 연구에서는 철도차량용 시트커버의 화재안전에 대해 알아보기 위해 ISO 5660-1시험방법을 통한 열방출률 특성 및 연기발생특성을 분석하여 다음과 같은 결론을 얻을 수 있었다.

(1) 최대열방출률(PHRR)과 최대평균열방출률(MARHE)은 다소 높은 상관관계(R2=0.8114)를 갖는 것으로 나타났으나, 그럼에도 불구하고, 착화시간 및 연소지속시간 효과에 따른 상반된 결과도 나타나 두 가지 인자 모두 고려할 필요가 있을 것으로 판단된다.

(2) 동일시료에 대해서는 질량감소율이 클수록 큰 연기발생을 보인다고 보고되고 있으나, 서로 다른 샘플에 대해서는 질량감소율과 총연기발생량(TSR)은 큰 상관관계를 보이지 않는 것으로 나타났다.

(3) ISO 5660-1 시험방법에 따른 연기발생량 결과와 ASTM E662 시험방법에 따른 연기밀도 결과값의 상관관계를 이용하여 하나의 샘플에 대해 별도의 시험방법이 아닌 하나의 시험방법으로 열방출률 데이터와 연기발생 데이터를 한 번에 평가할 수 있다면 좀 더 효율적인 평가가 이루어 질 수 있을 거라 판단된다.

Acknowledgements

이 논문은 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2016R1D1 A1B02008374).