고로슬래그 60%를 혼입한 고강도 콘크리트의 강도발현 특성 및 내구성 평가

Evaluating Strength Development and Durability of High-Strength Concrete with 60% of Ground-Granulated Blast Furnace Slag

Article information

Abstract

본 연구에서는 고로슬래그 미분말과 후크형 강섬유를 사용한 고강도 콘크리트의 재료특성과 내구성을 평가하였다. 실험결과, 증기양생 후 고로슬래그 미분말을 혼입한 변수들(BS60, BS60-SF)은 재령 28일까지 OPC변수보다 상대적으로 우수한 압축 및 휨 인장강도 발현을 나타냈다. 고로슬래그 미분말의 혼입으로 공극율이 감소하고 매트릭스의 구조를 더 치밀하여 균열 유무에 관계없이 우수한 투수저항성을 나타내는 반면, 고로슬래그 미분말을 다량 혼입으로 인하여 상대적으로 동결융해 저항성능이 다소 감소한 거동을 나타냈다. 또한 수산화칼슘을 감소함으로써 OPC변수보다 상대적으로 중성화 저항성능이 감소하는 것을 나타냈으나, 실구조체에 적용할 경우 중성화에 대한 장기내구성능 확보가 가능함을 확인하였다.

Trans Abstract

This experimental study investigates material properties and durability of high-strength concrete (HSC) using ground-granulated blast-furnace slag (BS) and hooked steel fiber. The test results indicated that the compressive and flexural strengths of the BS-blended concretes are higher than those of ordinary Portland cement up to 28-day aging after steam curing. The porosity decreased with the usage of the BS, and thus, the matrix became dense. Therefore, the BS-blended HSC is highly impermeable to water, regardless of whether it undergoes cracking, and some negative effects on the resistance against freezing and thawing actions. In addition, it has low resistance to carbonation despite low amounts of calcium hydroxide. However, it was confirmed that used as structural materials can be resistant to carbonation in long-term durability.

1. 서 론

철근콘크리트 구조물의 고층화와 슬림화, 온실가스 감축을 위한 연구가 활발히 진행되고 있다. 따라서 산업부산물인 플라이애시, 고로슬래그 등을 콘크리트 중 시멘트를 일부 치환 사용하면서 강도 및 내구성 향상된 콘크리트의 개발뿐만 아니라 이산화탄소를 저감하는 연구가 활발히 진행되고 있다(Kim et al., 2015; Yang et al., 2017).

산업부산물 가운데 특히 고로슬래그 미분말은 잠재 수경성을 갖고 있기 때문에 보통 포틀랜드 시멘트와 혼합 사용할 경우, 수산화 칼슘이나 황산염의 자극 작용에 의해 수화열에 의한 온도상승을 억제하고 알칼리실리카반응도 억제하는 반면, 황산염 및 해수에 대한 화학저항성이 향상하고 염화물 이온이나 산소 침투 저항성 향상 등의 장점이 있다고 연구되어 있다(Leng et al., 2000; Ryu et al., 2012; Allahverdi and Abadi, 2014). 고로슬래그 미분말은 포졸란반응(pozzolanic reaction)으로 공극율이 감소하고 매트릭스의 구조를 더 치밀하게 만들며, 수산화칼슘을 감소시킴으로써 pH를 줄이는 결과를 초래하여 알칼리 골재 반응과 황산염 침식에 대한 우수한 저항성능을 보여주는 반면, 중성화 속도를 촉진시키는 단점을 내포되어 있다(Kim et al., 2010; Ryu et al., 2012; Kim et al., 2015).

또한 고로슬래그 미분말을 사용은 보통 포틀랜드시멘트를 사용한 콘크리트보다 상대적으로 조기 강도 발현이 낮은 것으로 제시되어 있다. 이러한 조기 강도를 증가시키는 방법으로 양생온도를 높이는 것으로, 슬래그 입자가 활성화 되어 슬래그의 잠재수경성 반응이 촉진되면서 조기강도 증진효과를 얻는 것이다(Kim et al., 2011). 따라서 본 연구에서는 60 ℃의 증기 양생을 수행하여 조기 강도를 확보하기로 하였다.

본 연구에서는 70 MPa급 고강도 콘크리트에 고로슬래그 미분말 60%, 강섬유 0.75%를 병용한 3종의 변수에 대하여 압축 및 휨 인장강도, 내구특성과 동결융해 후 강도변화 거동 등의 재료특성을 평가하였다. 이러한 특성을 평가하여 고강도 고함량 고로슬래그 콘크리트 재료에 대한 참고자료로 활용하고자 한다.

2. 실험계획 및 방법

2.1 실험계획

본 연구에서는 사용한 배합 및 실험계획은 Table 1과 같다. 배합사항은 물-결합재비(w/b)를 0.275로 고정하였고, 고로슬래그 미분말(ground granulated blast furnace slag, BS) 혼입률 0.0%, 60%의 2종류, 후크형 강섬유(hooked steel fiber) 혼입률 0.0vol.%, 0.75vol.%의 2종류간에 대한 조합으로 총 3개의 변수로 실험을 계획하였다. 즉 고로슬래그 미분말 및 강섬유를 사용하지 않은 플레인 변수(OPC), 고로슬래그 미분말 60%만 치환 사용한 변수(BS60)와 고로슬래그 미분말과 후크형 강섬유를 사용한 변수(BS60-SF)에 대하여 재령별 압축 및 휨 인장강도 특성과 내구성(동결융해, 중성화, 투수성)을 평가하였다. 또한 3종 변수에 대하여 동결융해 사이클 별 압축 및 휨 인장강도 저감 특성에 대하여 평가하였다.

모든 변수들은 콘크리트 타설 후 4시간 상온양생(20 ℃)을 수행하고, 그 후 2시간을 거쳐 증기양생실의 온도를 서서히 60 ℃까지 증가시킨다. 증기양생실의 온도를 15시간동안 60 ℃를 유지하여 시편을 양생한 후, 4시간을 거쳐 60 ℃에서 20 ℃까지 저감시키고, 시편을 탈형한 후 온도 20±1.5 ℃, 습도 60±0.5%의 항온⋅항습실에서 실험재령까지 양생하였다.

2.2 사용재료

본 연구의 사용재료로서, KS L 5201 포틀랜드 시멘트에서 규정하는 보통 1종 포틀랜드 시멘트(비표면적 3,413 cm2/g, 밀도 3.15 g/cm3)와 KS F 2563에서 규정하는 3종 고로슬래그 미분말(비표면적 4,250 cm2/g, 밀도 2.90 g/cm3)을 사용하였다. 실험에서 사용된 골재는 국내산이고, 그 중 잔골재는 혼합사(세척사:부순모래=6:4)이며, 굵은 골재는 부순 골재(최대직경 19 mm)를 사용하였다. 실험에 사용된 시멘트와 고로슬래그 미분말의 물리적 및 화학적 성질은 Table 2에 나타내었다.

강섬유는 국내산 번드렉스 후크형 강섬유(형상비 65, 인장강도 1,400 MPa)를 사용하였고, 감수제(액상/암갈색, 밀도 1.01 g/cm3)는 폴리카본산계 국내산 고성능 감수제(superplasticizer, SP)를 사용하였다. 강섬유의 물리적 성질은 Table 3, Fig. 1에 나타내었다.

2.3 실험방법

2.3.1 압축강도 및 휨 인장강도 실험

고강도 콘크리트를 강제식 팬타입 믹서를 사용하여 혼입한 후 KS F 2403에 따라 ϕ100 × 200 mm 원주형 공시체를 제작하였고, KS F 2405에 의거하여 계획된 재령(3, 7, 28일)에서 300t U.T.M 장비를 사용하여 압축강도를 측정하였다.

휨 인장강도는 KS F 2408을 의거하여 콘크리트 단순보의 하중 및 3등분점 하중에 의한 휨 실험을 수행하였다. 실험체는 100 × 100 × 400 mm 크기로 제작하였고, 중앙부에서의 처짐을 측정하기 위하여 실험체 중앙부 양측에 LVDT를 각각 설치하여 변위를 측정하였다. 하중 재하는 300t U.T.M을 사용하였고, 재하속도는 변위제어로 0.15~0.3 mm/min의 속도로 실험을 수행하였다.

2.3.2 동결융해 실험

동결융해 실험은 KS F 2456에 의거하여 수행하였다. 변수별 실험체는 100 × 100 × 400 mm의 각주형 실험체를 사용하였고 재령 14일 양생한 후 동결융해 실험을 시작하였다. 동결융해 1사이클(cycle)은 실험체 중심부의 온도를 기준으로 4 ℃에서 –18 ℃를 거쳐 다시 4 ℃로 상승되는 것으로 하였다. 동결융해 실험은 30사이클마다 실험체를 실험조에서 꺼내 부착된 불순물 등을 제거하고 질량 손실 측정하였고, 상대 동탄성계수를 측정하여 총 300사이클까지 실험을 수행하였다. 각 변수별 2개의 실험체를 측정하여 평균값으로 평가하였다. 상대동탄성계수는 Eq. (1)를 통하여 산출한다.

Eq. (1)에서 Ec는 C사이클 후의 상대 동탄성계수(%)이고, n0은 0사이클에서의 변형진동 1차공명진동수(Hz)이며, nc는 C사이클 후의 변형진동 1차 공명진동수(Hz)이다.

또한, 동결융해 사이클(100, 200, 300)에 따른 강도(압축강도, 휨 인장강도) 변화거동을 평가하였으며, 동결융해 받기 전 고강도 콘크리트의 강도(압축강도, 휨 인장강도)와 비례하여 강도비를 Eq. (2)로 산정하였다.

Eq. (2)에서 ψ는 동결융해 전후의 강도비(%)이고, f0은 0사이클에서의 강도(MPa)이며, fc는 C사이클 후의 강도(Hz)이다.

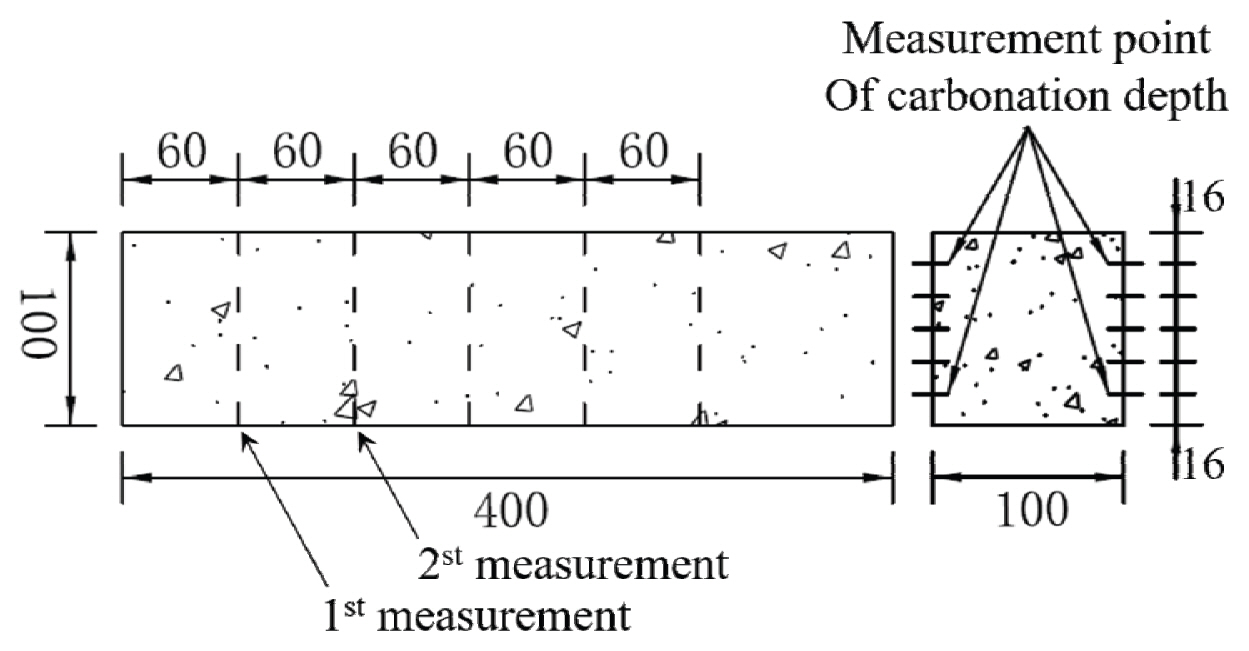

2.3.3 중성화 실험

고로슬래그 미분말의 혼입률이 높을수록 중성화 속도가 증가됨으로, 고로슬래그 미분말을 다량 혼입한 콘크리트는 중성화 저항성에 대한 검토를 수행해야한다고 보고되어 있다(Ryu et al., 2012). 따라서 고강도 콘크리트 변수들을 KS F 2584에 의거하여 각주형 실험체(100 × 100 × 400 mm)를 제작 및 촉진 중성화 실험을 수행하였다. 제작 및 촉진 중성화 실험을 수행하였다(Fig. 2). 즉 각주형 실험체를 온도 20±2 ℃, 습도 60±5%의 항온⋅항습실에서 28일간 양생 후, 온도 20±2 ℃, 습도 60±5%, CO2 5±0.2% 농도로 세팅된 촉진 중성화 실험장치 안에 세팅하여 2, 4, 6, 8 주 재령에서 각각 중성화 깊이를 측정하였다. 측정된 중성화 깊이를 통하여 Eq. (3)을 이용하여 중성화 속도계수를 산정하였다.

Eq. (3)에서 Dc는 탄산화 깊이(mm)이고, a는 탄산화 속도계수(

2.3.4 투수 실험

기존 연구에서 투수방법은 정수위 투수실험법과 변수위 투수실험법으로 구분되지만, 투수량을 고려하기 보다는 실험환경 및 실험의 용이성을 바탕으로 연구자들의 선호에 따라 선택된 것으로 사료된다(Choi et al., 2017).

따라서 본 연구에서는 고강도 콘크리트의 투수 실험은 KS F 4042를 바탕으로 압력조절 장치가 구성된 투수실험을 수행하였다. ø100 × 100 mm의 원주형 실험체를 제작 및 양생이 끝난 후 80 ℃에서 건조시킨 후 실험체 측면을 파라핀 또는 에폭시 수지 등으로 방수 처리하였다. 방수 처리재가 완전히 경화 상태에서 실험체의 질량(w1)을 측정하고 투수실험 장치에 세팅하였다. 즉 실험체 위, 아래 양면의 중앙에 지름 50 mm의 원형 투수 구명이 있는 두께가 약 10 mm 이상의 고무 개스킷을 대고 균일하게 단단히 죈 후, 윗면으로부터 5 N/cm2의 수압을 24시간 동안 가압하였다. 24시간 후 수압을 가한 실험체를 꺼내어 표면의 물기를 즉시 제거 후 질량(w1)을 측정하여 Eq. (4)을 통하여 투수량을 계산하였다. 또한 조갬실험을 수행하여 투수깊이(Lp)도 측정하였다(Fig. 3).

Eq. (4)에서 wp는 투수량(g)이고, w1은 투수전 실험체의 무게(g)이며, w2는 투수실험 후의 실험체 무게(g)이다.

3. 실험결과 및 분석

3.1 강도 특성

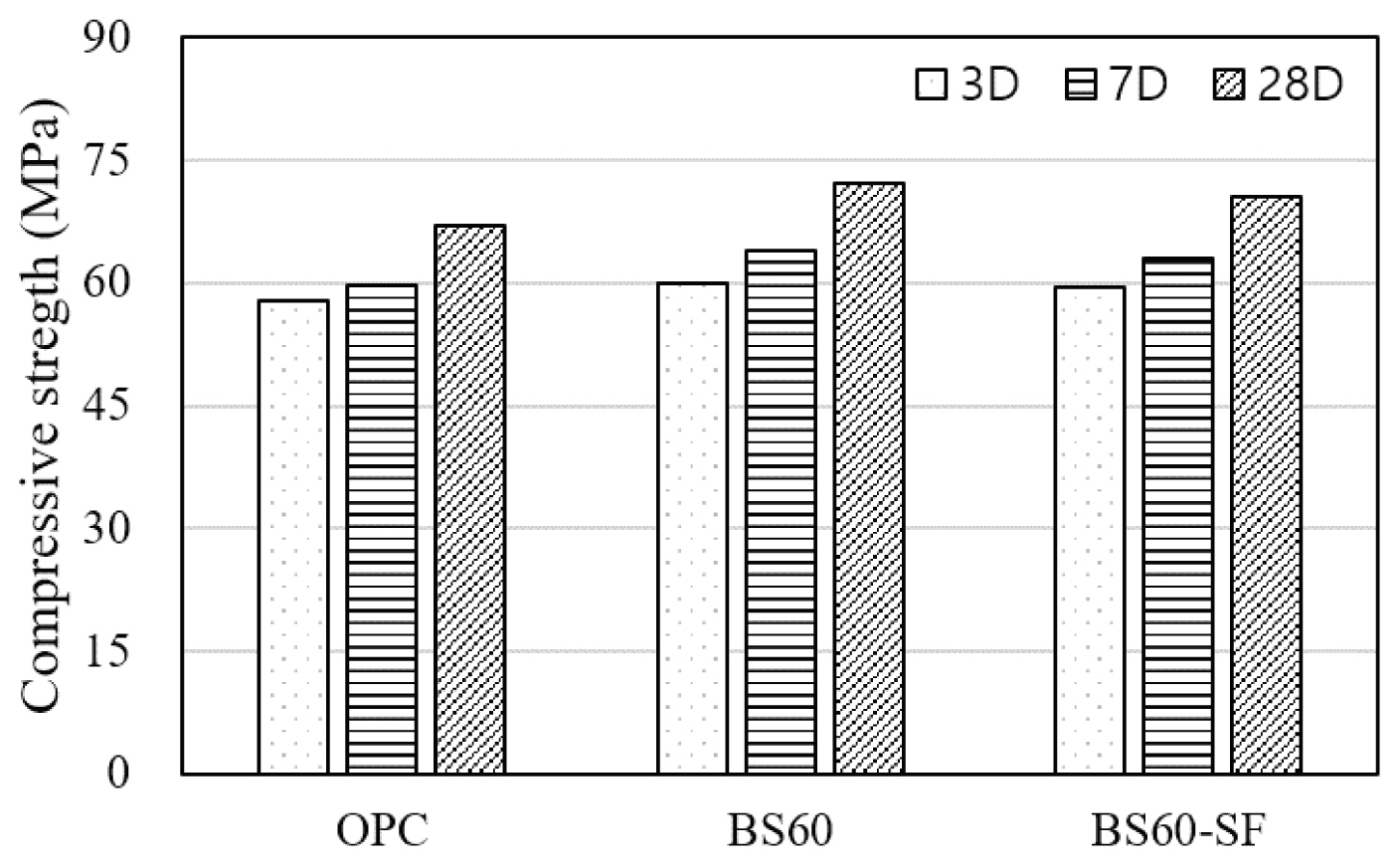

Fig. 4는 재령에 따른 압축강도를 나타낸 것이다. 재령 3일에서 고로슬래그 미분말 60%를 혼입한 변수들은 가장 높은 압축강도를 나타냈고, BS60과 BS60-SF는 OPC보다 약 8 MPa 정도 높게 나타났다. 이는 초기재령에서 양생온도가 높으면서 고로슬래그 미분말의 입자가 활성화되어 슬래그의 잠재수경성 반응이 촉진되면서 조기강도 증진효과를 나타낸 것이다(Kim et al., 2011; Yang et al., 2017). 재령 7일과 28일에서도 고로슬래그 미분말을 혼입한 변수들은 재령 3일보다 높은 강도 증가량을 나타났으며, BS60과 BS60-SF는 OPC보다 각각 97%, 20% 이상의 강도 증진 특성을 나타났다. 이는 또한 물-결합재비가 낮은 조건에서 고로슬래그 미분말로 시멘트를 치환함으로서 상대적인 물-시멘트비가 증가하게 되어 시멘트의 수화도가 증가하는 효과(dilution effect)가 강도 증가의 원인으로 사료된다(Jeong et al., 2015).

Fig. 5는 재령 28일의 휨 인장강도를 나타낸 것이다. 변수 OPC와 BS60은 각각 7.25 MPa, 8.48 MPa의 휨 인장강도를 나타났으며, 첫 균열 발생 후 급격한 처짐 및 균열 폭 증가로 파괴가 발생하였다. 변수 BS60-SF에서는 강섬유의 가교역할(bridging effect)로 첫 균열 발생 후 균열 제어 및 처짐경화(defection hardening)를 확인할 수 있으며, 기타 변수들에 비해 약 13~33%의 강도 증진으로 평균 9.61 MPa를 나타냈다.

3.2 동결융해 저항성

고로슬래그 미분말 혼입 콘크리트에 대한 동결융해 저항성에 대하여 많은 연구가 수행 되었으나, 고로슬래그 미분말 혼입 콘크리트가 OPC보다 우수한 저항성을 보고되는 반면, 동결융해 저항성이 작은 상반된 연구결과도 보고되어 있다. 따라서 고로슬래그 미분말을 혼입한 변수에 대하여 동결융해 저항성을 평가하도록 제안되어 있다(Deja, 2003; Allahverdi et al., 2014; Lee, 2014).

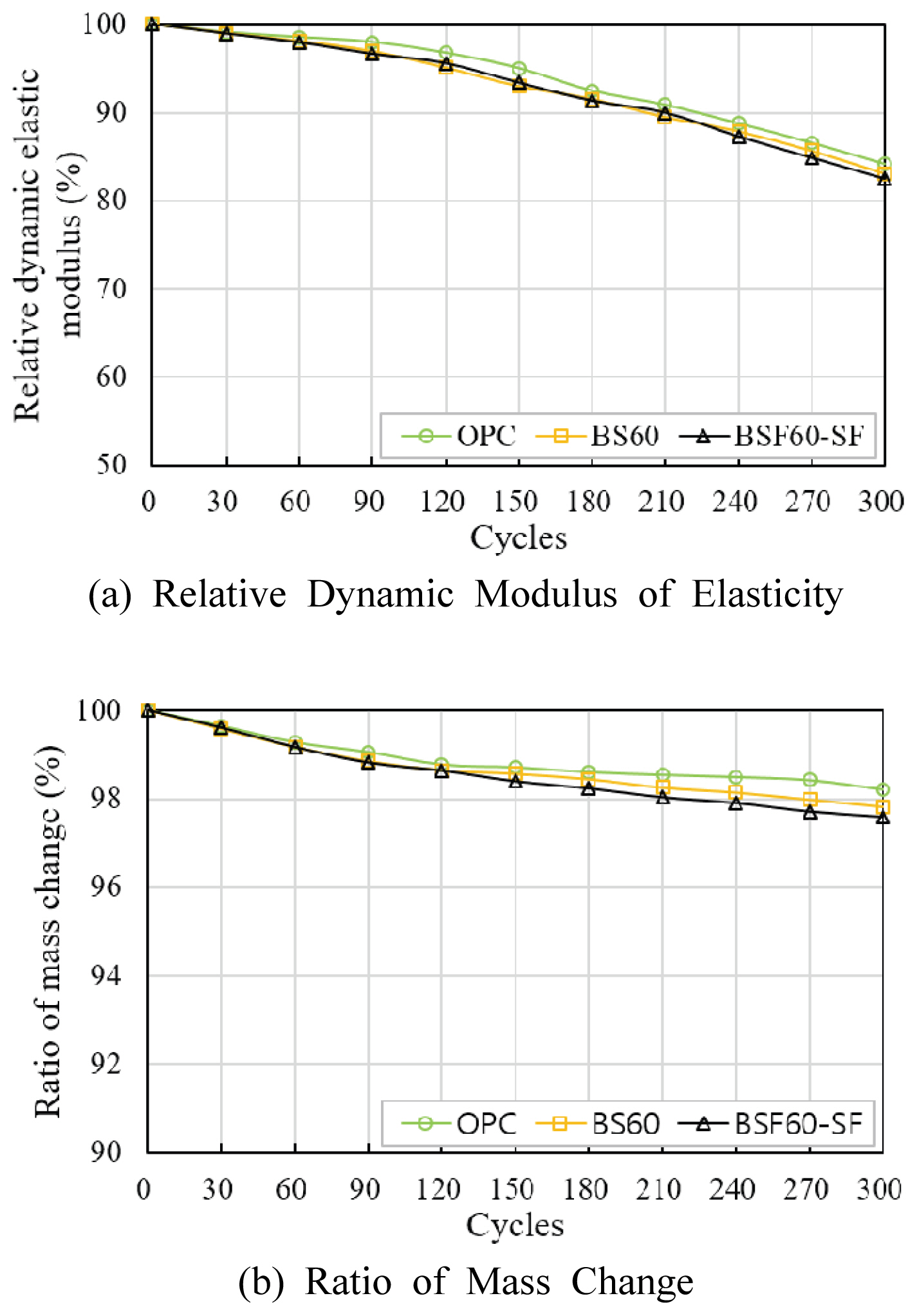

Fig. 6은 동결융해 사이클에 따른 상대동탄성계수와 상대 중량 감소 거동을 나타낸 것이다. 모든 변수들은 300 사이클에서 상대동탄성계수는 80% 이상으로 나타났고, 고로슬래그 미분말을 혼입한 변수들의 차이는 거의 없는 것으로 나타났다. 즉 BS60와 BS60-SF 변수들의 상대동탄성계수는 300 사이클 후 각각 약 83.1%, 82.5%를 나타남으로써 동결융해저항성이 상대적으로 OPC (84.2%)보다 미비한 차이로 낮게 나타냈다. 이는 고분말 고로슬래그를 사용함으로써 고강도 콘크리트 중의 공극크기가 감소하여 동해시 팽창압을 크게 받았기 때문으로 사료된다(Sabir, 1997; Lee, 2014). 변수들의 동결융해 사이클에 따른 상대 중량 감소 거동은 앞서 동결융해 저항성 거동과 유사한 결과를 나타냈다.

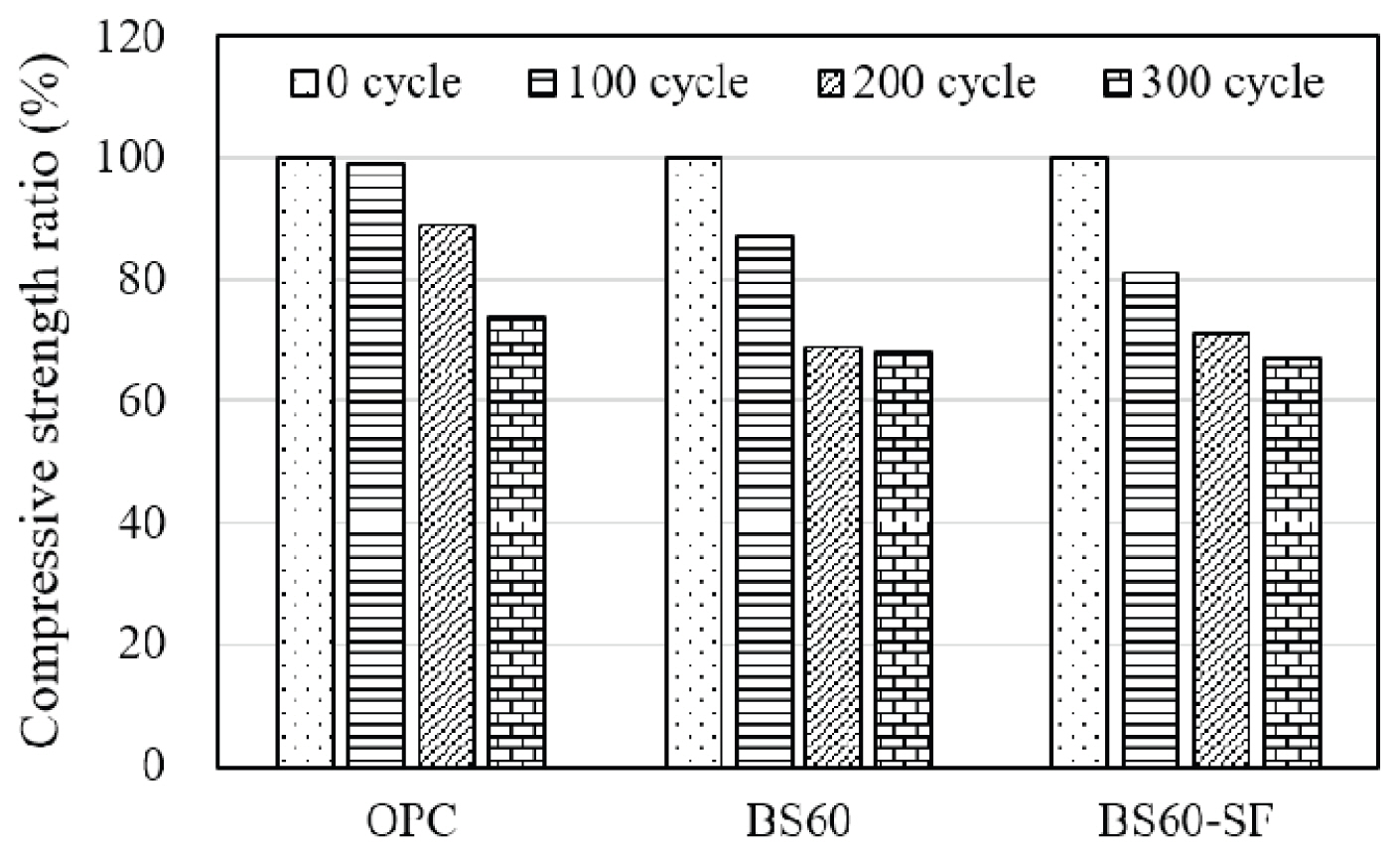

Fig. 7은 고강도 콘크리트의 동결융해 사이클별 압축강도를 동결융해 실험을 수행하기 전 콘크리트의 압축강도에 대한 강도비(ψc)를 나타낸 것이다. 모든 변수들은 동결융해 사이클이 증가할수록 강도비는 동탄성계수와 동일하게 감소하는 거동을 나타냈다. OPC는 100사이클 후의 강도는 0사이클과 비슷한 강도를 나타났으나, 고로슬래그 미분말을 혼입한 변수들은 13% 이상의 강도비 감소량을 나타냈다. 또한 고로슬래그 미분말을 혼입한 변수 BS60과 BS60-SF는 300사이클까지 비슷한 강도비 감소량을 나타났으며, 200사이클과 300사이클 후 측정한 압축강도는 미비한 차이의 강도 값을 나타냈다.

Fig. 8은 고강도 콘크리트의 동결융해 사이클별 휨 인장강도비(ψf)를 나타낸 것이다. 모든 변수들의 휨 인장강도비는 압축강도비와 유사한 거동으로 사이클이 증가할수록 강도비는 감소하였다. 그러나 BS60-SF는 300사이클까지 3% 미만의 휨 인장강도비 감소거동을 나타냈다. 이는 강섬유의 가교역할로 인한 것으로 사료된다.

3.3 중성화 저항성

콘크리트 내부의 수산화칼슘(Ca(OH)2), 수산화나트륨, C-S-H, 에트린가이트(ettringite), 모노설페이트(monosulphate) 등이 이산화탄소(CO2)와 반응하여 탄산화합물 및 기타 물질로 분해되는 현상을 중성화 현상을 말한다. 고로슬래그 미분말을 다량 혼입할 경우 매트릭스의 공극율이 감소하고 매트릭스의 조직이 더욱 치밀해 지는 반면, 콘크리트 중 시멘트 수화에 의해 생성된 수산화칼슘과 고로슬래그 미분말이 반응하여 콘크리트의 알칼리성이 저하되어 중성화 저항성능이 저하되는 것으로 보고되어 있다. 또한 고로슬래그 미분말의 치환 혼입으로 의해 콘크리트 중의 단위 포틀랜드 시멘트량이 감소되고, 이로 인해 콘크리트 중의 알칼리 성분이 감소하는 것으로도 기인한다(Kim et al., 2010; Ryu et al., 2012).

Table 4는 각 변수들의 중성화 깊이 및 중성화 속도계수를 나타낸 것으로서 고로슬래그 미분말을 혼입한 변수들은 전반적으로 중성화 깊이 및 중성화 속도계수가 증가하는 것을 나타냈다. OPC변수는 다량의 탄산칼슘이 생성함으로써 8주가 지나도 0 mm의 중성화 깊이를 나타나는 반면, 고로슬래그 미분말을 혼입한 변수들은 2주 후 2 mm 이상의 중성화 깊이가 발생하였으며 8주 후에는 5 mm 이상의 중성화 깊이가 발생하였다. 또한 BS60과 BS60-SF의 중성화 깊이 및 중성화 속도계수는 큰 차이가 없는 거동을 나타냈다.

Table 4에서 나타낸 중성화 속도계수는 CO2 농도가 5.0%인 환경에서 실험 및 산정된 것이다. 그러나 실제 대기중의 CO2 농도는 0.03%~0.3%범위에 불과하다. 따라서 중성화 실험으로 산정된 중성화 속도계수를 이용하여, 실제 대기중에서 실험체의 중성화 계수 및 목표 중성화 깊이까지 소요시간을 계산할 수 있는 비례식(Eq. (5))이 제안되어 있다(Shin et al., 2016).

Eq. (5)에서 aacc는 중성화 촉진실험 후의 중성화 속도계수(

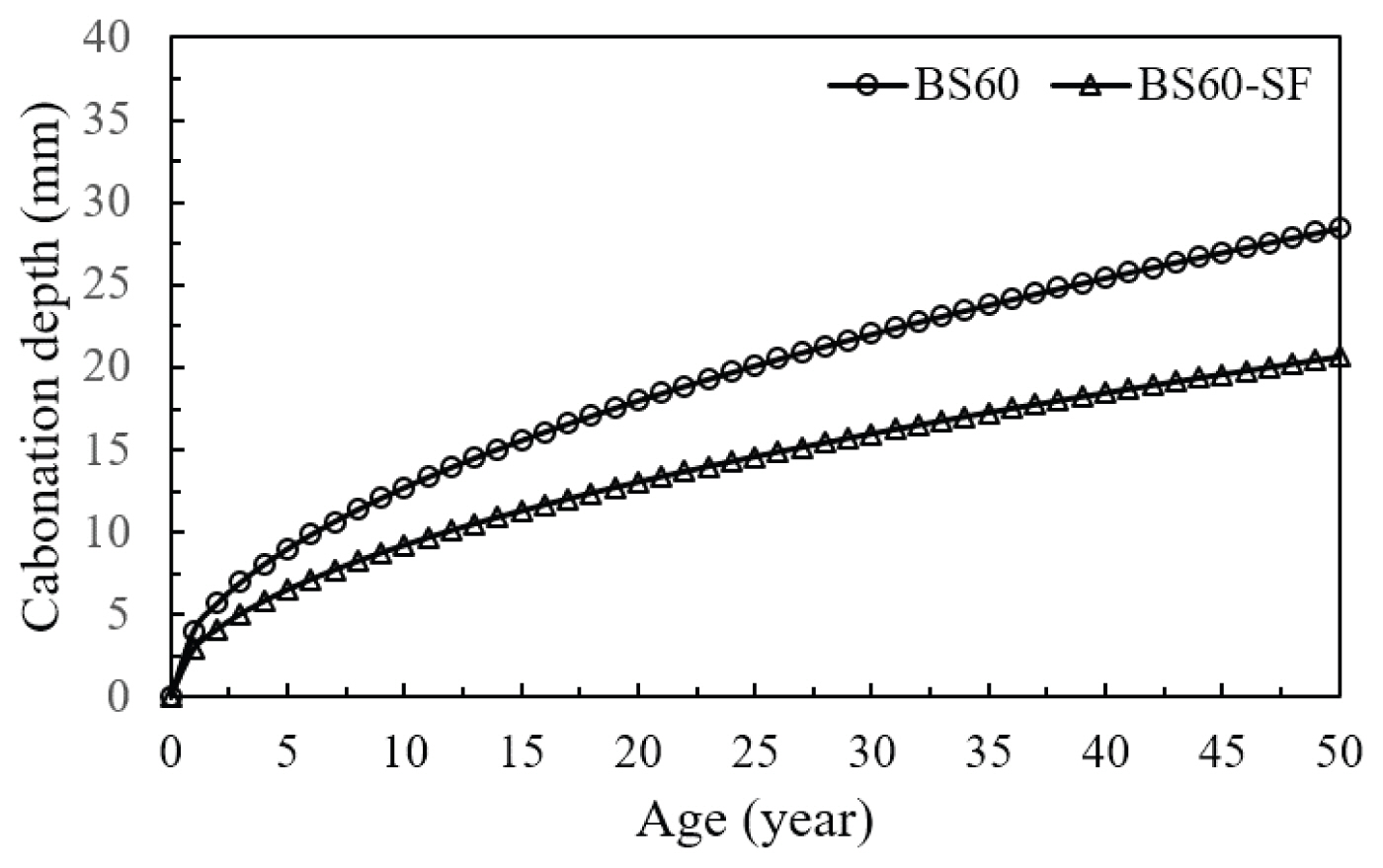

Fig. 9는 고로슬래그 미분말을 혼입한 변수들이 대기중에서의 중성화 속도를 예측한 것이다. BS60와 BS60-SF는 50년 후 중성화 깊이는 각각 약 28.4 mm와 20.6 mm로 확인되었다. 또한 콘크리트구조기준(2012)에서 규정한 최소피복두께 20 mm까지 도달하는 시간은 25년 이후로 확인되었고, 피복두께 40 mm까지 도달하는 시간은 100년 이후로 확인되었으며, 이로 인해 고로슬래그 미분말 콘크리트 실구조체의 중성화에 대한 장기내구성능 확보가 가능함을 확인하였다.

3.4 투수 저항성

콘크리트의 침투저항성은 염소이온 침투실험을 많이 수행되어 왔으나, 이러한 실험체 양단에 60 V의 직류전압을 통전시키는 방법으로서 강섬유 보강 콘크리트에서는 강섬유의 영향으로 계측된 값은 오차가 내포되어 있다고 지적되어 있다(Choi et al., 2017). 반면 콘크리트의 투수성은 매트릭스 내부조직을 물이 통과하는 특성으로 재료, 배합, 양생방법 등 품질의 양부와 콘크리트 치기, 다짐 등 시공의 양부에 영향을 받는다. 따라서 투수실험은 매트릭스의 공극률과 공극구조에 기인하고 있으며, 계측된 투수계수는 매트릭스의 수밀성과 내구성을 판단할 수 있다(Lee et al. 2016; Choi et al. 2017).

Table 5는 고강도 콘크리트 변수들의 투수량 및 투수깊이를 나타낸 것이다. OPC변수의 투수량 및 투수깊이는 각각 8.62 g과 11.1 mm로 나타났으나, 고로슬래그 미분말을 혼입한 변수들은(BS60, BS60-SF) OPC에 비해 61.5~62.6%의 투수량과 50.0~51.8%의 투수깊이를 나타냈다. 이는 고로슬래그 미분말의 잠재수경 반응을 통하여 매트릭스의 공극이 조밀해지고 수밀성이 향상되는 등 투수저항성에 뛰어난 효과로 기인한다.

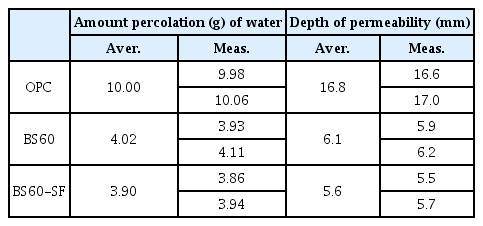

고강도 콘크리트의 균열 발생 시 투수 저항성을 평가하기 위하여, 실험체 상부에 균열 깊이 4 mm, 균열 길이 40 mm의 인공균열을 내어 투수성을 평가하였다. Table 6은 인공균열 도입 변수들의 투수저항성 실험 결과를 나타낸 것이다. 인공균열 도입 변수들의 투수거동은 앞서 평가한 투수거동과 유사하게 나타냈다. 즉 OPC변수는 10.0 g의 투수량과 16.8 mm의 투수깊이를 나타냈으나, 고로슬래그 미분말를 혼입한 변수들은 OPC에 비해 59.8~61.0%의 투수량과 63.7~66.7%의 투수깊이를 나타냈다.

변수 OPC에서 균열 있는 실험체는 균열이 없은 실험체보다 16% 높은 투수량을 나타냈으며, 고로슬래그 미분말을 혼입한 변수들은 0.7 g 미만의 투수량을 나타냈다. 또한 OPC변수에서 균열 있는 실험체는 균열 없는 실험체보다 51.3%의 높은 투수깊이를 나타냈으나, 고로슬래그 미분말을 혼입한 변수들은 10.1% 미만의 투수깊이를 나타냈다.

4. 결 론

본 연구에서는 70 MPa급 고강도 콘크리트의 고로슬래그 미분말 및 강섬유 혼입에 대하여 강도특성 및 내구성을 실험적으로 고찰한 것으로써, 본 연구의 범위 내에서는 다음과 같은 결론을 얻었다.

(1) 고로슬래그 미분말 60%를 혼입한 변수들은 계획된 재령에서 우수한 압축 및 휨 인장강도를 나타냈고, OPC보다 우수한 강도증진 거동을 나타냈다. 이는 증기양생을 수행함으로써 고로슬래그 슬래그 입자가 활성화되어 슬래그의 잠재수경성 반응이 촉진되면서 강도 증진효과를 나타낸 것이다. 또한, BS60-SF에서는 강섬유의 가교역할로 균열 제어 및 처짐경화를 확인할 수 있으며, 기타 변수들에 비해 약 13~33%의 강도 증진을 나타냈다.

(2) 동결융해저항성은 모든 변수에 대해 유사한 결과를 나타내었다. 고로슬래그 미분말을 혼입한 변수들의 동결융해저항성이 미미한 차이로 낮게 나타났는데, 이는 고분말 고로슬래그를 사용함으로써 고강도 콘크리트 중의 공극크기가 감소하여 동해시 팽창압을 크게 받았기 때문으로 판단된다.

(3) 고강도 콘크리트의 동결융해 사이클별 압축강도비(ψc)에서 모든 변수들의 동결융해 사이클이 증가할수록 강도비는 감소하는 거동을 나타냈다. BS60과 BS60-SF은 13% 이상의 강도비 감소량으로 OPC변수보다 높은 감소거동을 나타냈다. 또한 모든 변수들의 휨 인장강도비는 압축강도비와 유사한 거동을 나타났으나, BS60-SF는 300사이클까지 3% 미만의 휨 인장강도비 감소거동을 나타냈다.

(4) 고로슬래그 미분말을 혼입한 변수들은 전반적으로 중성화 깊이 및 중성화 속도계수가 증가하는 것을 나타났고, BS60과 BS60-SF의 중성화 깊이 및 중성화 속도계수는 큰 차이가 없다.

(5) 투수저항성 실험결과, 고로슬래그 미분말을 혼입한 변수들은 OPC에 비해 61.5~62.6%의 투수량과 50.0~51.8%의 투수깊이를 나타냈다. 또한 인공균열을 낸 변수들은 균열이 없는 변수들보다 다소 높은 투수량과 투수깊이를 나타냈다.

이상을 종합하여 볼 때, 고온 양생을 수행한 고로슬래그 미분말 혼입 고강도 콘크리트는 우수한 강도특성, 투수성을 나타냈다. 비록 동결융해저항성과 중성화저항성에서는 OPC보다 상대적으로 낮은 결과를 나타냈으나, 실구조체의 동결융해 및 중성화에 대한 장기내구성능 확보가 가능함을 확인하였다.

Acknowledgements

본 연구는 2018년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비지원(10063488 연구사업)에 의해 수행되었습니다. 이에 감사드립니다.