제강슬래그 및 강섬유 혼입 콘크리트의 자기센싱 특성평가

Self-sensing Properties of Concrete with Electric Arc Furnace Slag and Steel Fiber

Article information

Abstract

본 연구에서는 콘크리트의 전기전도성을 증진시키고, 하중변화에 따른 자기센싱 특성을 평가하고자 전도성 재료로써 20 wt.%의 제강슬래그(EAS), 0.75 vol.%의 후크형강섬유(SF)를 혼입하였으며 전기적 특성 및 재료특성을 평가하였다. 실험결과 제강슬래그 혼입 시 플레인 변수(OPC)에 비하여 응결이 지연되었으며, 낮은 강도특성을 보였다. 하지만 강섬유와 제강슬래그를 함께 혼입 시 플레인 변수(OPC)와 유사한 압축강도를 보였으며, 연성이 증대되었다. 비저항 특성 실험결과 제강슬래그와 강섬유를 혼입함으로써 OPC의 비저항이 감소하였으며, 하중변화에 따른 비저항 변화율(FCR)을 비교하였을 때 제강슬래그와 강섬유를 함께 혼입한 변수에서 가장 좋은 자기센싱 성능을 보였다. 제강슬래그 강섬유를 독립적으로 혼입한 변수에서는 이보다 낮은 비저항 변화율(FCR)을 보였다. 최종적으로 비저항 변화율(FCR)과 변형률 사이의 선형관계를 확인하였으며, 제강슬래그와 강섬유를 함께 혼입한 변수에서 97.2의 가장 높은 게이지 팩터(Gauge factor)를 나타냈다.

Trans Abstract

In this study, 20 wt.% electric arc furnace slag (EAS) and 0.75 vol.% hooked steel fiber (SF) were used to improve the electrical conductivity and investigate the self-sensing properties of concrete. In addition, electrical and material properties were evaluated. Test results showed that the setting time was delayed and strength properties were diminished compared with those of plain ordinary Portland cement (OPC) specimens when using EAS. However, the compressive strength was similar to that of OPC, and ductility was increased by adding SF. The electrical resistivity of concrete was considerably reduced when incorporating SF and EAS. In addition, the combined use of EAS and SF resulted in good self-sensing performance in terms of the fractional change in resistivity (FCR). Moreover, the FCR was slightly decreased when using EAS or SF. Finally, the linear relationships between the FCR and compressive strain were observed, and the EAS-SF combination resulted in the highest gauge factor at approximately 97.2 when compared to other specimens.

1. 서 론

구조물의 노후화로 인한 효과적인 유지관리가 중요해짐에 따라, 구조물의 거동을 감지하기 위하여 다양한 센서(Sensor)들이 개발 및 사용되고 있다. 각종 센서들을 구조물의 특정 부위에 직접 매립하거나 표면에 부착하여 응력, 변형률 등을 측정하고 유지관리 를 수행하고 있다(Majumder et al., 2008). 하지만 이러한 센서들은 구조물의 국부적인 거동만을 확인할 수밖에 없으며, 센서부착에 대한 부정확한 위치선정으로 인해 전체 구조물 상태에 정확한 평가를 수행할 수 없는 문제점을 내포하고 있다(Yoo et al., 2017). 따라서 시멘트기반 복합재료 자체의 응력 및 변형률을 수집하여 구조물 전체적인 거동을 확인할 수 있는 연구가 진행되고 있다. 즉 다양한 전도성 재료를 혼입하여 시멘트기반 복합재료의 자기센싱(Self-sensing)특성을 평가하는 연구가 활발히 진행되고 있다(Azhari and Banthia, 2012, Yoo, You, Youn et al., 2018).

많은 연구자들은 전도성능이 뛰어난 탄소나노튜브(Carbon nanotube), 탄소섬유(Carbon fiber)를 시멘트기반 복합체에 혼입하여 자기센싱 성능을 평가하였다. 이 밖에도 금속분말, 카본블랙(Carbon black), 강섬유(Steel fiber) 등 전도성 재료를 시멘트기반 복합체에 혼입하여 자기센싱에 관한 연구들도 수행되어 왔다(Lee et al., 2017, Ackermann, 2018). 그러나 이러한 시멘트기반 복합재료의 자기센싱에 관한 기존의 연구들은 주로 시멘트 페이스트 혹은 모르타르 단위에서의 연구가 활발히 진행되어 왔으며, 실제 철근콘크리트 구조물의 주요구성 재료인 콘크리트에 전도성 재료를 혼입하여 자기센싱 특성을 평가한 연구는 미비한 실정이다.

또한 현재 슬래그(고로슬래그, 제강슬래그) 혼입 콘크리트에 대한 연구 및 실용화에 활발히 진행되었고 광범위하게 적용되고 있다. 이러한 슬래그 중 제강슬래그는 전도성 재료로 활용 가능성이 있는 것으로 평가되고 있다. 이는 제강슬래그는 강철 생산과정상 배출되는 부산물로써 고로슬래그와 달리 주된 화학 성분 중 산화철(Iron oxide) 함량이 높기 때문이다(Wang et al., 2011). 또한 현재까지 제강슬래그를 활용하기 위하여 주로 콘크리트의 골재를 대체하기 위한 연구가 주로 이루어졌고 시멘트 대체재로 사용한 연구는 미비한 실정이며, 이러한 제강슬래그 혼입 콘크리트의 전기적 특성에 관한 연구는 전무한 실정이다.

따라서 본 연구에서는 제강슬래그(시멘트 대체재)와 후크형 강섬유를 사용하여 콘크리트의 전기전도성과 자기센싱 특성을 평가하였다. 또한 이에 앞서 재료적 특성도 함께 평가하였다. 이러한 특성을 평가하여 전도성 재료 혼입 콘크리트의 자기센싱 특성에 대한 참고자료로 활용하고자 한다.

2. 실험계획 및 방법

2.1 실험계획

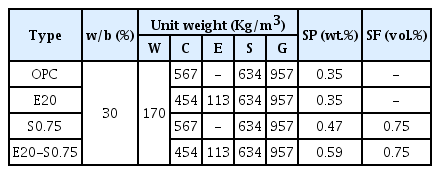

본 연구에서 사용한 배합변수들은 Table 1과 같다. 물-결합재비(w/b)를 30%로 고정하였으며 배합강도 55 MPa의 플레인 변수(OPC)를 기준으로 콘크리트의 전기전도성 증진을 위하여 제강슬래그 미분말과 후크형 강섬유를 사용하였다.

일반적으로 제강슬래그는 높은 철성분의 함량비로 우수한 전도성 재료로 판단되지만 시멘트의 대체재로 사용 시 유리석회(free CaO)의 팽창반응으로 인해 강도가 저하되는 것으로 알려져 있으며, 특히 30% 이상의 혼입률을 사용할 경우 그 영향이 두드러지게 나타난다(Wang et al., 2013). 따라서 본 연구에서는 시멘트 대비 20%의 제강슬래그 미분말을 혼입하였다. 또한 ACI318-11 (2011) 구조기준으로부터 최소전단철근 대용으로 사용할 수 있는 강섬유의 체적비 0.75%를 본 연구에서 강섬유 혼입 변수로 선정하였다. 또한 콘크리트의 전기전도성에 대한 제강슬래그와 강섬유의 상승효과를 조사하고자 제강슬래그와 강섬유를 병용하여, 총 4종의 변수로 실험을 수행하였다.

2.2 사용재료

본 연구에서 사용된 재료의 특성은 다음과 같다. 시멘트의 경우 국내산 1종 보통 포틀랜드 시멘트(비표면적 3,413 cm2/g, 밀도 3.15 g/cm3)를 사용하였고, 잔골재로 국내 H사의 강사와 최대치수 19 mm의 굵은 골재를 사용하였다.

제강슬래그는 제강 방법에 따라 전기로 슬래그(electric arc furnace slag)와 전로슬래그(converter slag)로 구분되며 전기로 슬래그는 다시 산화슬래그(oxidation slag)와 환원슬래그(reducing slag)로 구분된다. 본 연구에서는 이 중에서 산화철 함량이 높은 것으로 알려져 있는 전기로 산화슬래그(비표면적 984 cm2/g, 밀도 3.22 g/cm3)를 사용하였으며 물리적, 화학적 성질은 Table 2에 나타나있다.

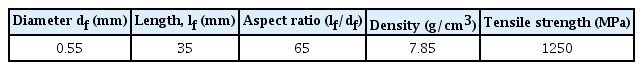

강섬유는 국내 K사에서 제작하는 번들타입 후크형 강섬유 제품을 사용하였으며 Table 3은 강섬유의 특성을 나타낸다. 형상비(lf/df=35/0.55)는 64이고 인장강도는 1,250 MPa이다. 또한 강섬유로 인한 유동성 저하를 고려하여 고성능 감수제(Superplasticizer, SP)를 사용하였으며 사용된 감수제는 폴리카본산계(Polycarboxylate) 국내산 고성능 감수제(액상/갈색, 밀도 1.07 g/cm3)이다.

2.3 실험방법

2.3.1 유동성 및 응결특성

슬럼프 특성 평가는 KS F 2402에 따라 수행하였으며, 응결실험은 KS F 2436에 따라 초결(3.5 MPa)과 종결(28.0 MPa)의 발현 시점을 평가하였다.

2.3.2 압축강도 및 휨 인장강도

압축강도 및 휨 인장강도 실험체는 KS F 2403에 따라 각각 ø100 × 200 mm의 원기둥 실험체와, 100 × 100 × 400 mm의 각주형 실험체를 제작하여 90℃의 온도에서 72시간동안 증기양생을 진행한 후, 온도 23±1℃, 습도 60±5%의 조건으로 기건 양생하였다. KS F 2405에 따라 재령 7, 28일의 압축강도를 측정하였고 KS F 2565에 따라 재령 28일 휨 인장강도를 측정하였다.

2.3.3 전기적 특성

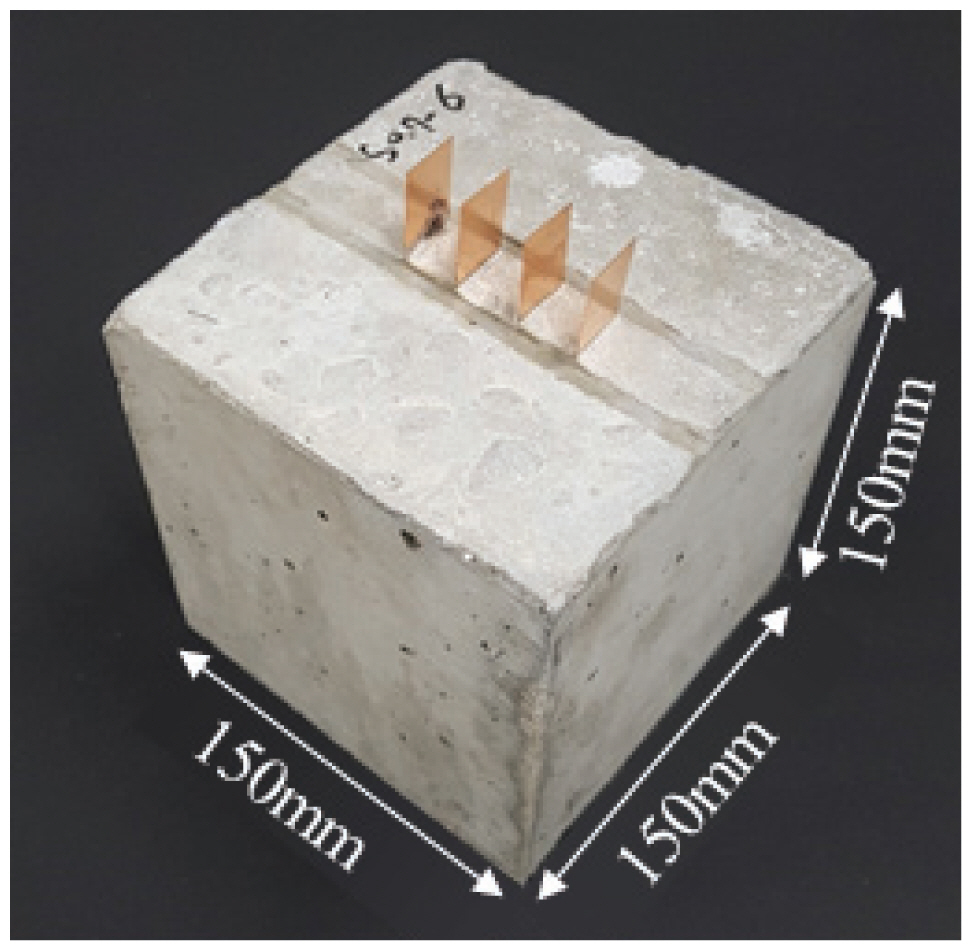

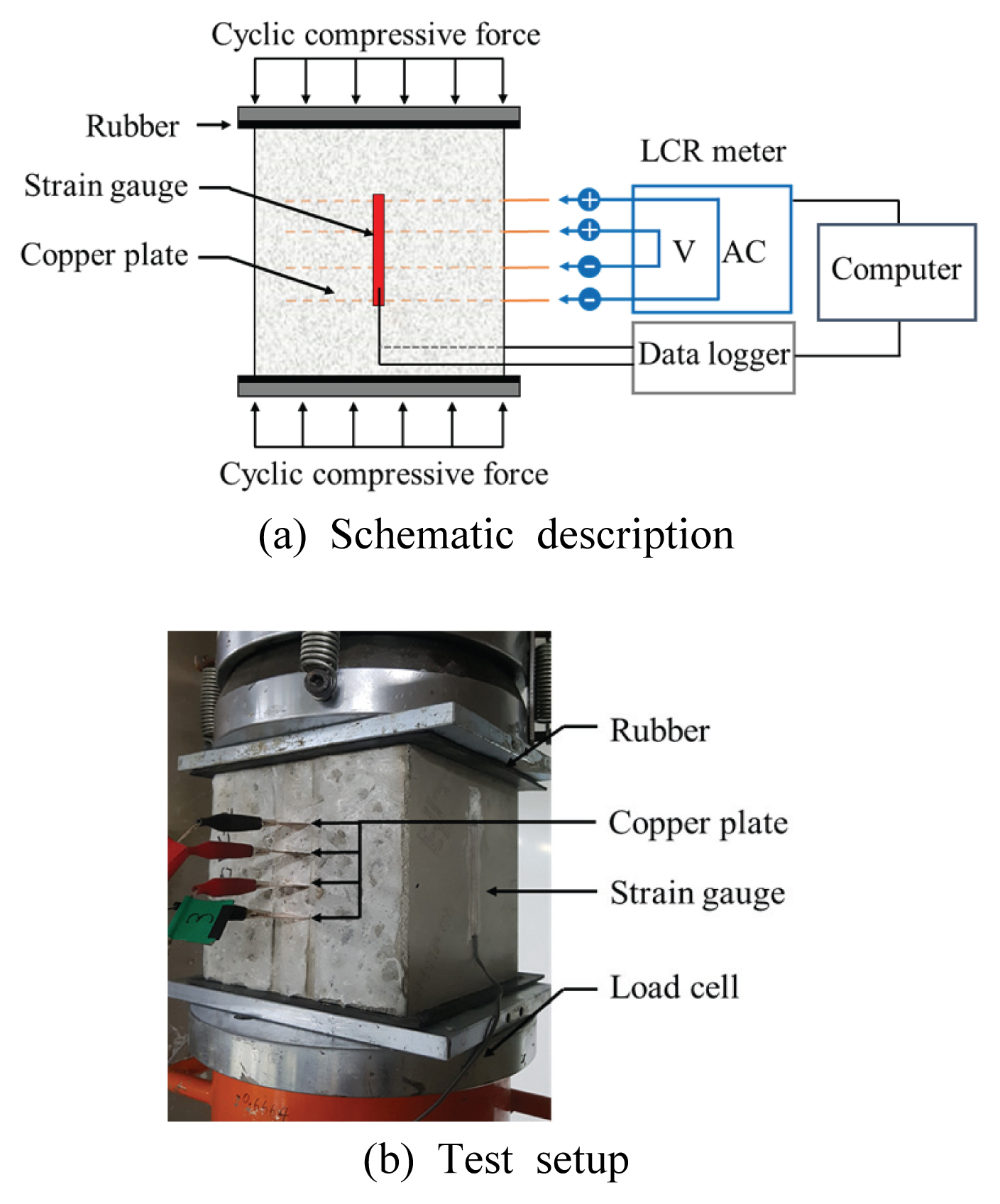

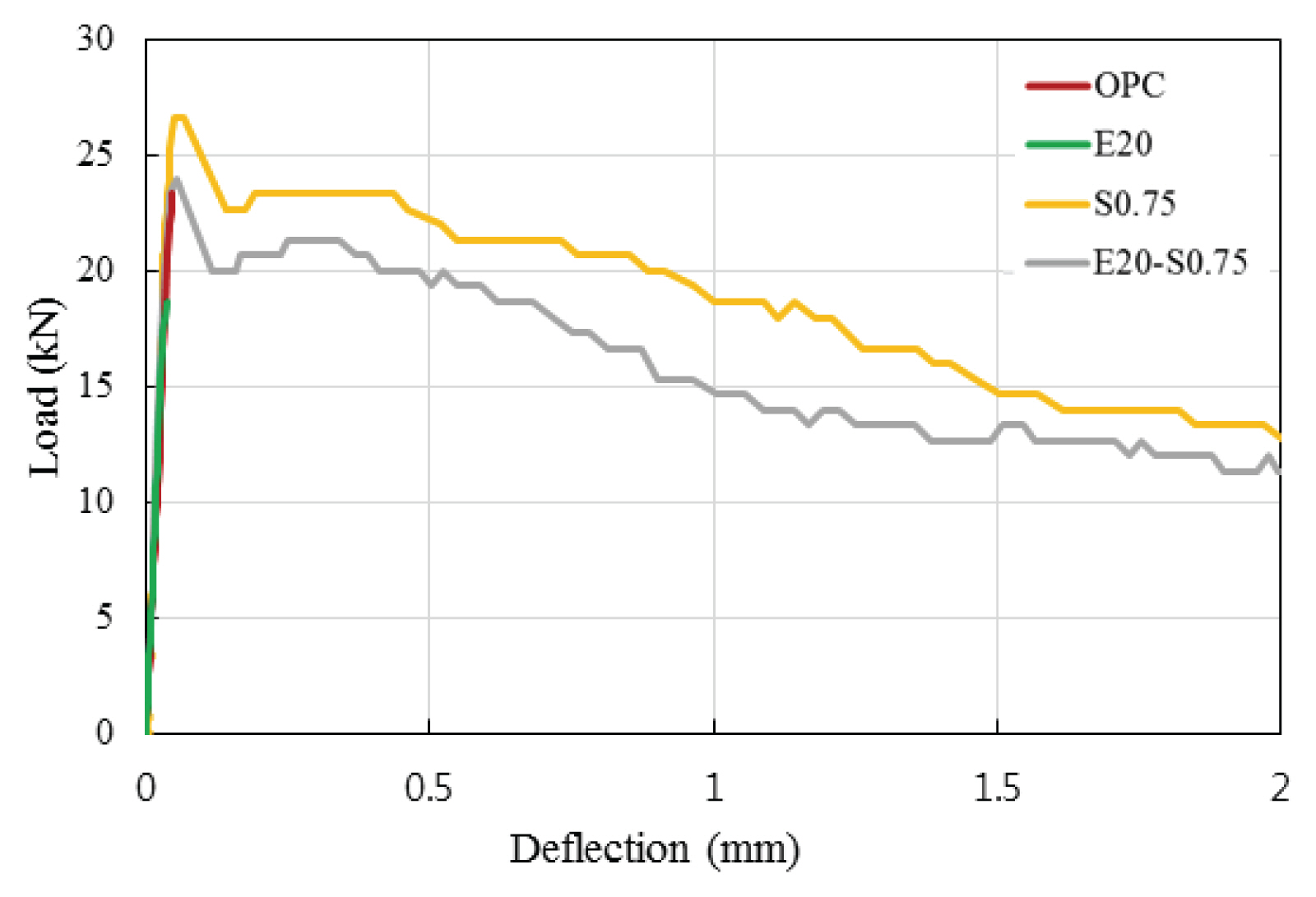

일반 콘크리트와 전도성 재료를 혼입한 콘크리트의 전기전도성을 비교하기 위하여 7, 14, 28일 재령에 따라 저항값을 측정하였다. 이는 시멘트기반 복합재료를 대상으로 진행했던 기존 연구들과 동일하게 4프로브 법(four-probe method)을 사용하였다(Lee et al., 2017; Yoo, You and Lee, 2018). 따라서 콘크리트 실험체는 사용된 굵은 골재의 최대치수를 고려하여 단면 150 × 150 mm, 높이 150 mm의 정육면체 실험체를 사용하였다. Fig. 1과 같이 폭 20 mm, 높이 150 mm인 네 개의 구리판을 20 mm 간격으로 매입하였다. 모든 실험체를 온도 23±1℃, 습도 60±5%의 조건에서 양생하였다.

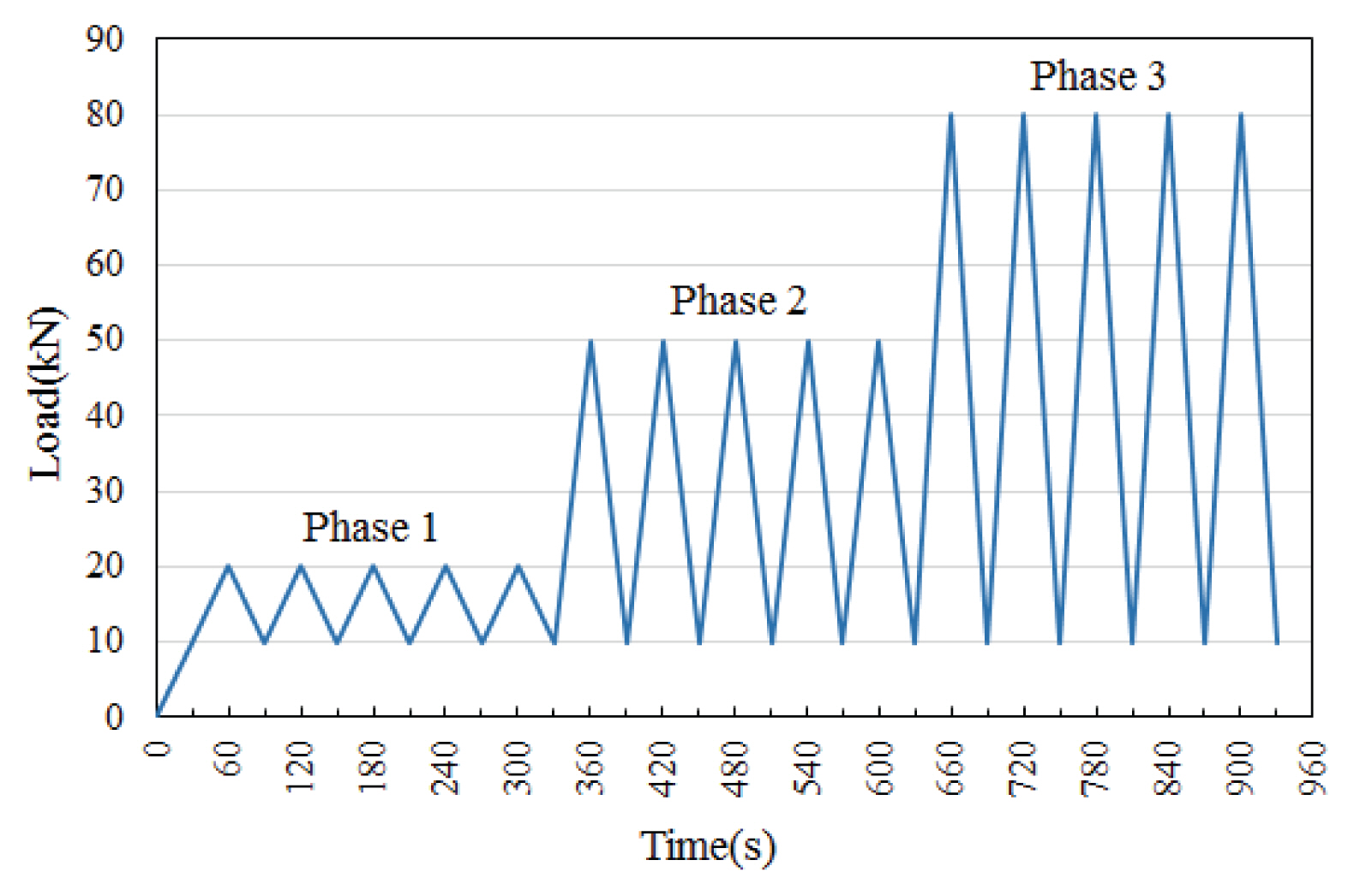

또한 전도성 재료를 혼입한 콘크리트의 자기센싱 특성을 평가하기 위하여, 압축력이 주기적으로 증가하였다가 감소시키면서 나타나는 변형률 변화와 저항의 변화를 측정하였다. 즉, 만능재료시험기(MTS 815)를 이용하여 Fig. 2와 같이 세 단계로 구분하여 반복하중을 수행하였으며 10 kN의 최소 하중을 유지시켰다. 하중 재하속도는 각 단계별로 0.333, 1.333, 2.333 kN/s로 설정하였다. 변화하는 하중에 따른 저항값을 측정하기 위하여 LCR 미터(GWINTEK 819)를 사용하였고 변형률을 측정하기 위해 Fig. 3과 같이 실험체 측면에 두 개의 60 mm 스트레인 게이지를 부착하였다. 하중 재하 시 응력의 균등한 분배를 위하여 실험체 상⋅하부에 강판을 위치시켰다. 저항 측정 시, 전기전도체인 강판에 의한 영향을 배제시키기 위하여 절연체로써 약 2 mm 두께의 고무판을 배치하였다(Liu et al., 2016; Yoo, You, and Lee, 2018). 또한 많은 연구들에서(Chen et al., 2004; Yoo, You, and Lee, 2018)는 직류전류를 사용하였을 때 편극효과(polarization effect)로 인하여 시간에 따라 저항이 감소되는 것을 고려하여 교류전류를 이용하였으며, 본 연구에서도 100 kHz의 교류전류를 사용하여 실험을 진행하였다.

3. 실험결과 및 분석

3.1 유동성 및 응결특성 평가

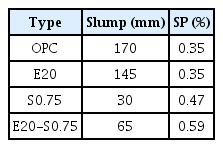

Table 4는 슬럼프 실험 결과를 나타낸 것이다. 플레인 변수(OPC)에 비하여 제강슬래그 혼입변수(E20)에서 25 mm의 슬럼프가 감소하였다. 또한 강섬유 혼입 변수들(S0.75, E20-S0.75)에서는 사용된 감수제량이 증가하였음에도 불구하고 슬럼프 값의 현저한 감소가 나타났다.

Table 5와 Fig. 4는 응결실험 결과를 나타낸 것이다. 각각의 변수별로 압축 및 휨 인장강도 실험에서와 동일한 감수제량을 사용하였다. 플레인 변수는 재령 3.63 h에 초결이 발생하였으며, 제강슬래그를 혼입한 변수는 4.20h에 초결이 발생하였다. 제강슬래그의 구성성분에 C3S, C2S, C12A7 C4AF, C2F 그리고 유리석회(free CaO) 유리마그네슘(free MgO) 등이 있고, 이 중 C3S, C2S, C4AF에 의하여 제강슬래그는 수경성을 띄게 된다. 하지만 제강슬래그 생산 공정 중 서서히 냉각되는 과정에서 유리석회, 유리마그네슘이 발생하게 되는데 이들은 반응성을 갖지 않으며 이로 인하여 응결이 지연되는 것으로 사료된다(Wang et al., 2013; Hu et al., 2008).

또한 강섬유 혼입 변수(S0.75, E20-S0.75) 변수의 초결시간은 각각 4.27h, 7.34h로 나타났다. 이는 사용된 감수제량이 증가함에 따라 응결시간이 지연된 것으로, 사용된 폴리카본산계 고성능 감수제(Polycarboxylate superplasticizer)의 화학적 구조에 기인한다. 폴리카본산계 감수제는 주골격인 카복실 그룹(Carboxylic group)과 곁사슬(Side chain)인 폴리에틸렌 옥사이드(Polyethylene oxide, PEO)로 이루어져 있다(Li et al., 2014). 이 중 폴리에틸렌 사슬은 시멘트 입자 표면부터 공극수(Pore solution)까지 뻗어져 있어 입체장해(Steric hindrance)를 일으키고 시멘트 입자의 응집을 방해한다(Guo et al., 2012; Kong et al., 2016). 그 결과 응결시간을 지연시킨다.

3.2 압축 및 휨 인장강도 특성평가

Table 6은 변수 별 재령 경과에 따른 압축강도를 나타낸 것이다. 모든 변수들의 압축강도는 7일에서 28일로 재령이 경과함에 따라 3~5 MPa의 강도가 증가하였다. 재령 7일 강도의 경우 제강슬래그 혼입 변수(E20)는 플레인 변수(OPC)에 비하여 6.82 MPa 의 감소를 나타냈다. 이는 응결특성 실험과 유사하게 상대적으로 포틀랜드 시멘트에 비해 반응성이 적은 제강슬래그로 치환되면서 응결이 지연된 것으로 판단된다(Kim et al., 2007).

또한 0.75vol.%의 강섬유 혼입 시 7.38, 8.23 MPa의 강도 증진을 확인할 수 있다. 이는 콘크리트 실험체에 압축력이 작용함과 동시에 발생하는 수평방향의 인장변형을 강섬유가 억제하여 균열의 성장을 저하시키기 때문이다((Gao et al., 1997). 제강슬래그와 감섬유를 함께 혼입한 변수(E20-S0.75)는 플레인 변수(OPC)와 유사한 압축강도를 나타냈다.

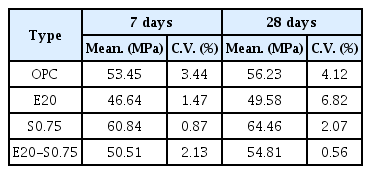

Fig. 5는 재령 28일에서의 변수 별 휨 인장강도를 나타낸 것이다. 제강슬래그를 혼입할 경우 플레인 변수에 비하여 휨강도가 감소하였다. 이는 압축강도 실험결과와 동일하게 응결 지연에 따른 조기강도 저감에 의한 것으로 판단된다. 또한 강섬유 혼입한 변수는 플레인 변수 대비 1.3 MPa 정도의 인장강도 증진을 나타냈으며, 강섬유와 슬래그를 병용한 변수는 0.6 MPa 정도의 인장강도 증진을 나타냈다. 이는 균열이 발생한 이후에도 강섬유와 매트릭스 사이 가교역할로 인해 인장응력에 대한 저항이 가능한 것이다. Fig. 6의 하중-처짐 곡선은 휨 인장강도에 대한 강섬유의 역할을 잘 나타냈다. 콘크리트의 균열 발생 전 지속적으로 하중이 증가한 후 균열이 발생 하면서 섬유의 부착력이 저하되고 강섬유와 매트릭스 사이 전단응력이 극한부착응력에 도달하게 되면 섬유가 인발되며 하중이 서서히 감소한다((Gao et al., 1997). 이에 비해 강섬유가 사용되지 않은 변수(OPC, E20)의 경우 처음 균열 발생 후 급격한 파괴가 발생하였다.

3.3 전기적 특성평가

3.3.1 전도성 재료 혼입 콘크리트의 비저항 특성평가

제강슬래그와 강섬유를 혼입한 콘크리트의 전기적 특성을 평가하기 위하여 재령에 따른 비저항(Electrical resistivity) 특성을 평가하였다. 비저항은 대상 재료의 전기적 특성을 보여주는 지표로서 다음과 같이 나타낼 수 있다.

여기서 ρ는 비저항(Electrical resistivity), R은 저항(Resistance), A는 매트릭스와 전극의 접촉면적, l은 전위차를 측정하는 내부 두 전극사이 거리를 의미한다(Yoo, You, Youn, et al., 2018). LCR 미터로 측정된 저항 값을 위 식에 대입하여 비저항을 계산 할 수 있으며, 전기전도성(Electrical conductivity)은 비저항의 역수이다.

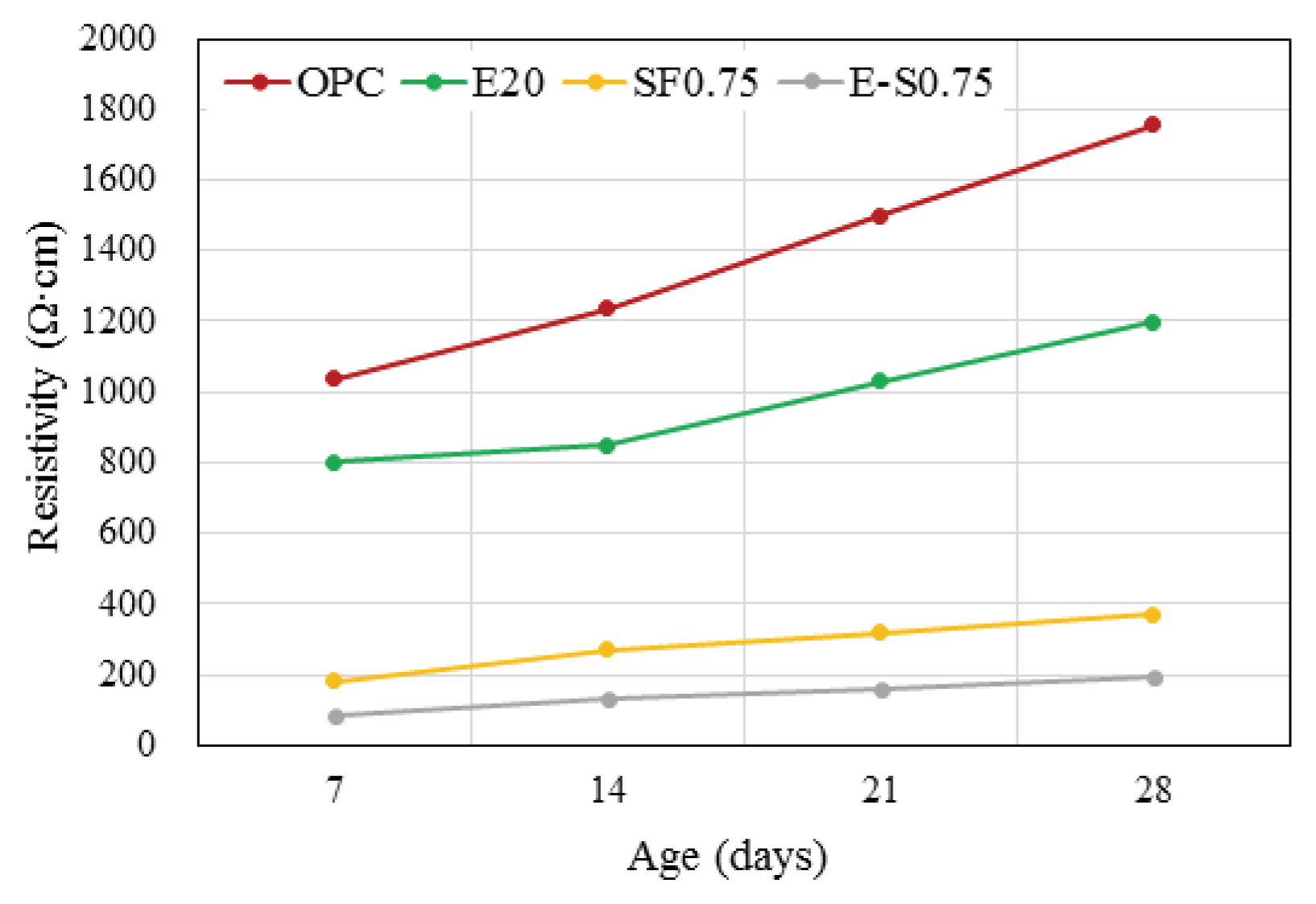

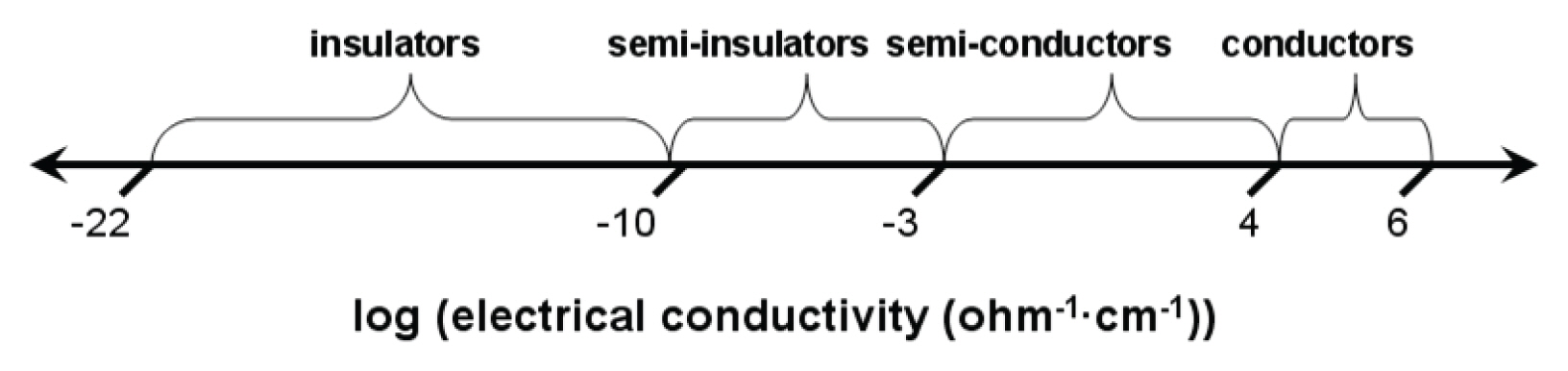

콘크리트와 같은 시멘트기반 복합재료의 전기전도성 향상을 위해서는 전도성 재료의 적절한 혼입 및 분포를 통하여 전자의 이동이 가능한 전도성 경로(Electrcal pathway)의 연속성을 띄게 하는 것이 중요하다(Kim et al., 2017; Yoo et al., 2017). Fig. 7은 재령에 따른 4종 변수들의 콘크리트 비저항 변화를 나타낸 것이다. 재령 7일에서의 비저항 값을 비교할 경우, 플레인 변수에서는 1036.6 Ω·cm의 가장 높은 비저항 값을 나타냈고, 제강슬래그를 혼입한 변수는 802.3 Ω·cm로 감소하였다. 이는 제강슬래그 내에 다량의 산화철(Fe2O3)에 의한 것으로 판단된다. 산화철의 경우 순수한 철(Fe) 만큼 높은 전기전도도를 띄지는 않으나, 기존 연구(Blaney, 2007; Cornell and Schwertmann, 1996)에 따르면 산화철(Fe2O3)이 주성분인 자철석(Magnetite)의 전기전도도는 102~103 Ω-1·cm-1 정도로서 전기전도도의 범위가 반도체(Semi-conductors)의 거동을 나타냄을 알 수 있다(Fig. 8). 따라서 본 실험에서 산화철이 37wt.% 가량 함유한 제강슬래그를 사용함으로써, 콘크리트 매트릭스 내에 전도성 경로를 형성한 것으로 기인한다. 또한 이러한 결과는 아스팔트 콘크리트의 전기전도성 증진을 위해 제강슬래그를 골재로 치환하여 사용한 연구(Ahmedzade and Sengoz, 2009)와 시멘트 페이스트의 자기센싱 특성을 증진시키기 위해 산화철 분말(Nano Fe2O3)을 혼입한 연구(Vipulanandan and Mohammed, 2015) 결과와 동일하게 나타냈다.

Electrical Conductivity Scale and Resultant Behavior (Blaney, 2007)

변수 S0.75와 E20-S0.75는 각각 181.6Ω·cm, 87.6Ω·cm의 비저항 값을 나타냈고 강섬유를 혼입할 경우, 변수 OPC와 E20에 비해 각각 82.5%, 77.4%의 비저항 감소 특성을 나타냈다. 이는 강섬유를 혼입함으로써 전도성 경로가 잘 형성되었기 때문으로 판단된다. 강섬유와 제강슬래그를 함께 사용한 변수에서는 두 가지 전도성재료의 상승효과로 인하여 강섬유만 혼입하였을 때보다 다소 낮은 비저항 특성을 나타내었다.

또한 시멘트기반 복합체의 전기전도성에 관한 기존 연구들에서는 전반적으로 재령에 따라 비저항 특성이 증가한다고 제시되어 있다(Banthia et al., 1992; Yoo et al., 2017). 이는 콘크리트 내 공극에 존재하는 수분(공극수)에 의한 것이다. 즉 공극수는 전해질로써 전자의 이동에 기여하여 콘크리트 내부에서의 전류흐름을 연결시켜 준다(Konsta-Gdoutos and Aza, 2014). 특히 OPC의 경우 재령 7일에서 28일까지의 비저항 증가량은 717.6Ω·cm으로 전도성 재료가 혼입된 변수들 보다 증가폭이 크게 나타났다. 따라서 OPC 변수의 전기전도성은 다른 변수들보다 매트릭스 내부에 분포되어 있는 공극수에 크게 의존하는 것을 확인하였다. 제강슬래그를 혼입한 변수는 395.8Ω·cm의 비저항 값으로 OPC 변수보다 비저항 증가폭이 작게 나타났다. 특히, 강섬유를 혼입한 변수들(S0.75, E20-S0.75)의 비저항 증가폭은 매우 작게 나타났고, 각각 188.9Ω·cm, 107.6Ω·cm 이다. 이는 OPC 변수와 달리 전도성 경로 형성이 공극수에 의존하는 것 보다 분산된 후크형 강섬유가 서로 얽히면서 효과적인 전도성 경로를 형성하였기 때문으로 판단된다. 본 실험결과를 통하여 전도성 재료를 혼입할 경우 제강슬래그와 같은 분말 형태 보다 섬유형태의 전도성 재료를 혼입하는 것이 콘크리트의 전도성 증진에 더 효과적임을 알 수 있다. 그러나 강섬유 혼입할 경우에도 재령에 따라 비저항 특성이 미비하게 증가하는 것을 확인할 수 있는데, 이는 강섬유 0.75vol.%의 혼입률이 완전한 전도성 경로 형성을 위한 임계값(Percolation threshold)에 도달하지 못하였기 때문이다(Yoo et al., 2017). 전도성 재료로 강섬유를 0.5~2% 까지의 다양한 혼입율에 대해 전기전도성을 측정한 연구 결과에 따르면 강섬유의 임계값은 대략 1.0%정도로서, 이에 따라 강섬유 혼입률에 대한 추가적인 고려가 필요할 것으로 판단된다(Fiala et al., 2016).

3.3.2 전도성 재료 혼입 콘크리트의 자기센싱 특성평가

전도성재료를 혼입한 시멘트기반 복합재료의 자기센싱 특성을 평가하기 위하여 다음과 같은 저항변화율(Fractional change in resistivity, FCR)이 사용되고 있다(Lee et al., 2017; Yoo, You, Youn, et al., 2018).

여기서 R0와 Rx는 각각 시작점에서의 저항 그리고 하중이 변화함에 따라 측정된 저항을 의미하고, ρ0과 ρx는 시작점에서의 비저항 그리고 하중변화에 따른 비저항을 나타낸다. 하중이 가해지는 과정에서 발생하는 부재의 길이 변화가 무시할 만큼 작은 경우 저항변화율은 비저항 변화율과 같다고 볼 수 있으며, 본 연구에서는 이 저항변화율을 적용하였다(Yoo, You, Youn, et al., 2018).

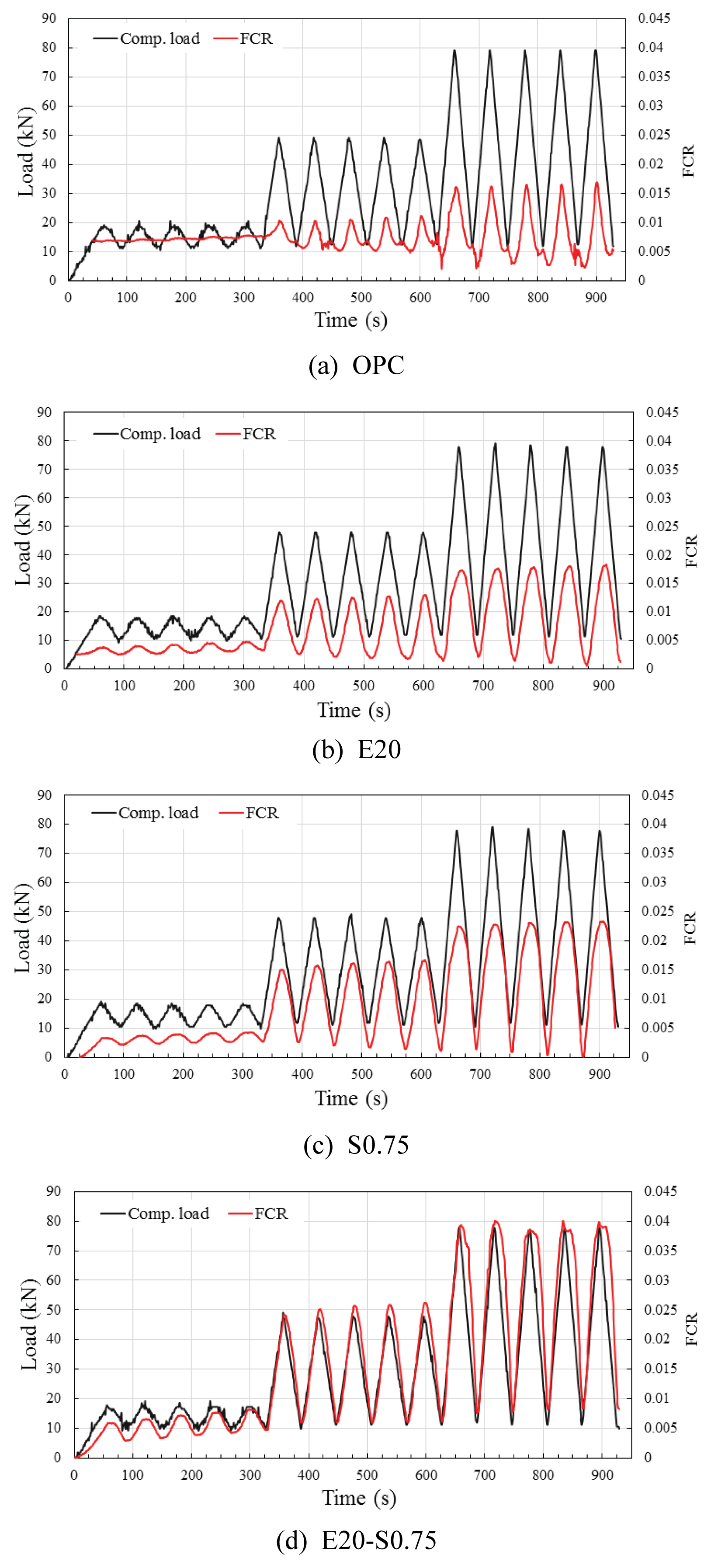

Fig. 9는 총 930s의 재령동안 측정된 압축하중과 FCR의 변화 곡선을 보여주고 있다. 압축하중이 증가할수록 저항은 작아지기 때문에 FCR은 음수를 나타내게 되지만 하중 변화와의 비교가 용이하도록 FCR에 음수(-)를 취하여 결과적으로 양의 값을 갖도록 하였다. 4종 변수들에 대하여 동일한 하중조건을 입력하였기 때문에 동일한 재령-하중 곡선을 나타냈으며 하중 변화에 따라 저항의 변화가 뚜렷하게 나타남을 알 수 있다. 전반적으로 하중 증가에 따라 저항이 작아지며 하중 감소에 따라 저항이 다시 증하게 되는데 이는 하중 증가에 따라 콘크리트 내 분산되어있는 전도성 재료가 점점 가까워지면서 전도성 경로의 형성이 증대되어 전자의 이동이 원활해진 것이다(Yoo, You and Lee, 2018; Yoo, You, Youn, et al., 2018).

동일한 하중조건에서도 혼입된 전도성 재료의 종류 및 조합에 따라 하중-FCR 거동의 양상이 상이한 것을 알 수 있다. 하중이 반복될수록 잔류 FCR 값이 미비하게 증가하는 것을 확인할 수 있는데, 이는 하중 증가에 따라 기존 전도성 경로를 형성하였던 전도성 재료간의 배치에 영향을 주었기 때문이다(Lee et al., 2017; Yoo, You and Lee, 2018; Yoo, You, Youn, et al., 2018). 변수 OPC에서는 50 kN, 80 kN 하중 단계에서 하중변화에 따른 미비한 FCR의 변화량을 나타내지만, 다른 변수들과 비해 그 변화량은 상당히 작게 나타났다. 특히 50 kN, 80 kN 하중 단계의 최저하중에서는 심한 노이즈(Noise)가 나타났는데, 이는 비저항 측정결과와 동일하게 하중이 증가 또는 감소할 때 콘크리트 내 잔류 수분이 위치한 공극의 형상변화 그리고 거리변화에 의한 것으로 사료된다. 그러나 이러한 공극의 형상 및 공극간의 거리변화는 강섬유와 같은 전도성 재료가 혼입되었을 때의 거동과 달리 불연속적으로 발생한 것으로 판단된다(Fig. 9(a)). 또한 30 kN의 하중단계에서는 FCR 변화거동은 없는 것으로 나타냈다. 강섬유를 혼입한 변수 S0.75와 E20에서는 80kN의 하중단계에서 전반적으로 큰 노이즈 없이 FCR의 변화가 매끄러운 거동을 나타냈다. 제강슬래그와 강섬유를 함께 혼입한 변수 E20-S0.75에서는 하중이 80 kN일 때 0.04로 가장 높은 FCR을 나타냈고 하중변화와의 밀접한 상관관계를 나타냈다. 또한 변수 S0.75와 E20에서는 E20-S0.75와 유사한 거동을 나타냈지만 최대 FCR 값은 약 0.023으로 변수 E20-S0.075보다 작은 값을 나타냈다. 따라서 강섬유 혹은 제강슬래그만 혼입하였을 때보다 강섬유와 제강슬래그를 복합적으로 혼입하였을 때 자기센싱 성능이 증가함을 알 수 있다.

3.3.3 반복하중에 의한 변형률과 FCR과의 상관관계 분석

전도성 재료를 혼입한 콘크리트를 센서로서의 활용 가능성을 확인하기 위하여 다음과 같은 게이지 팩터(Gauge factor)를 분석하였다.

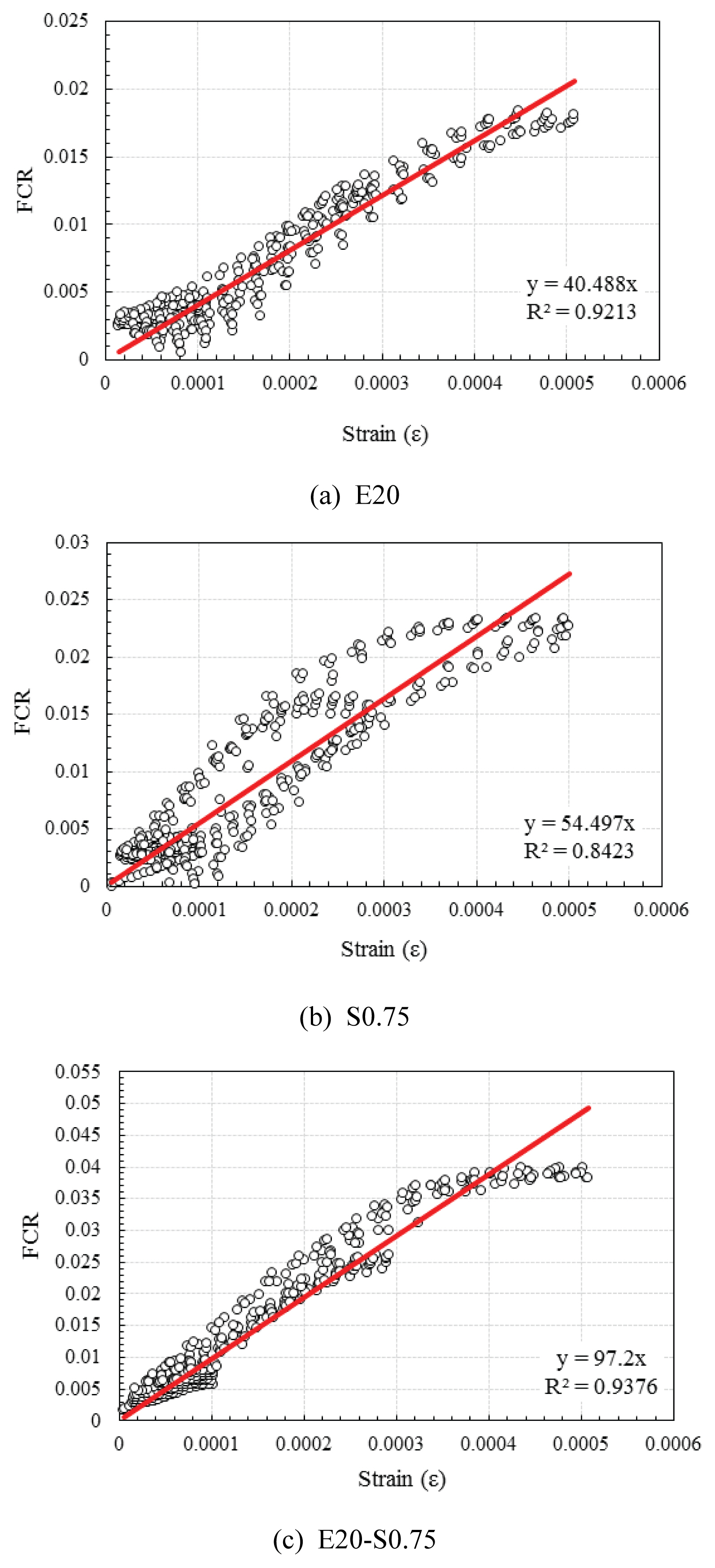

여기서 ε은 변형률을 의미하며, 게이지 팩터는 변형률에 대한 FCR의 변화량으로 평가재료의 센싱 능력을 나타내는 지표이다(Han and Ou, 2007; Azhari and Banthia, 2012). Fig. 10은 반복하중을 통해 측정된 저항 값과 변형률과의 상관관계를 나타낸 것이다. 그 중 OPC변수는 하중-FCR의 낮은 자기센싱 특성 거동으로 인해 게지지 팩터 평가를 제외하였다. E20, S0.75, E20-S0.75 변수들의 변형률은 약 600με까지 변화하면서 FCR과 선형관계를 나타냈다. 이는 카본나노튜브(Carbon nanotube)와 카본섬유(Carbon fiber)를 혼입한 기존 연구들과 동일한 거동을 나타냈다(Han and Ou, 2007; Yoo et al., 2017). 회기분석 결과 상관계수(R2)는 각각 0.92, 0.84, 0.93으로 나타났고, 변수 E20-S0.75에서 가장 높은 상관관계 값을 나타냈다. 또한 각 변수들의 게이지 팩터는 40.5, 54.5, 97.2로 나타났으며, 변수 E20-S0.75에서 가장 높은 값을 나타냈다. 이는 비저항 분석 및 자기센싱 특성 분석결과와 동일하게 E20-S0.75 변수에서 가장 좋은 전도성 경로의 형성으로 인한 것으로 판단된다.

따라서 콘크리트 센서로서의 자기센싱 성능을 높이기 위해서는 제강슬래그 혹은 강섬유를 단독으로 혼입하는 것 보다 복합적으로 혼입하는 것이 효과적이다.

4. 결 론

본 연구에서는 콘크리트의 전기전도성을 증진시키고 하중변화에 따른 자기센싱 특성을 평가하고자 제강슬래그(EAS), 강섬유(SF)를 혼입하였고, 콘크리트의 재료특성 및 전기적 특성을 평가하였다. 전기적 특성으로는 비저항 특성 및 반복하중에 따른 자기센싱 특성도 평가하였다. 본 연구의 범위 내에서 다음과 같은 결론을 얻었다.

(1) 콘크리트에 20%의 제강슬래그를 혼입할 경우, 응결시간이 지연되었고, 변수 OPC에 비하여 낮은 압축강도와 휨 인장강도를 나타냈다. 반면 0.75%의 강섬유를 혼입할 경우, 압축 및 휨 인장강도가 증가하였으며, 특히 휨 인장강도거동에서는 변형 연화(Strain softening)를 보이면서 콘크리트의 연성을 증대시켰다.

(2) 비저항 특성 실험결과, 변수 OPC에서는 재령에 따라 비저항이 크게 증가하였다. 이와 대조적으로 제강슬래그 및 강섬유를 혼입한 변수들에서는 재령에 따른 비저항 증가량이 적게 나타났다. 또한 동일 재령에서의 비저항 값은 OPC, E20, SF0.75, E20-SF0.75 순서로 크게 나타났다.

(3) 하중변화에 따른 FCR 변화를 비교하였을 때 제강슬래그와 강섬유를 함께 혼입한 변수에서 가장 우수한 자기센싱 성능을 나타냈고, 변수 S0.75는 E20보다 자기센싱 성능이 향상되었다. 그러나OPC변수는 심한 노이즈가 발생하였고 일부하중 단계에서는 FCR의 변화가 없었다.

(4) E20, S0.75, E20-S0.75 변수들의 FCR와 변형률 상관관계를 분석한 결과, 모든 변수들에서는 선형 관계를 나타냈고, 제강슬래그와 강섬유를 복합 혼입한 변수에서는 가장 우수한 게이지 팩터 값을 나타냈다.

이상을 종합하여 볼 때, 제강슬래그와 강섬유를 복합 혼입할 경우, 변수 OPC와 유사한 역학적 특성을 보이면서 전기전도도의 상승을 기대할 수 있으며, 우수한 자기센싱 특성을 나타냈다.

Acknowledgements

본 연구는 국토교통부 건설기술연구사업 (과제번호: 18SCIP-B146646-01)의 연구비 지원에 의해 수행되었으며, 이에 감사드립니다.