내화충전구조 인정제도 개선을 위한 표준 지지구조 및 F급 구조의 실험적 연구

Standard Supporting and F-Class Structures for Improving the Firestop Recognition System

Article information

Abstract

화재 시 발생할 수 있는 피해를 예방하고자 건축물의 주요 구조를 내화구조로 시공하여 방화구획을 수립하고 있으나, 계속되는 화재사고로 인해 인명과 재산의 피해가 발생하고 있다. 따라서 본 연구에서는 2시간의 내화성능을 갖는 스터드 바닥판을 수평 지지구조 표준으로 제시하기 위해 실험을 시행하였으며, 방화구획을 관통하는 덕트의 비가열면의 복사열로 인한 화재확산 가능성을 분석하였다. 실험 결과 제시된 스터드 바닥판은 2시간 내화성능을 확보하였으며, 방화구획을 관통하는 덕트의 복사온도는 종이의 발화온도인 233 °C 미만으로 화재확산 가능성은 매우 낮은 것으로 판단된다.

Trans Abstract

To prevent damage in cases of fire, buildings are constructed to be fireproof, and fire partitions are established. However, fire accidents frequently cause injuries and property damage. Therefore, in this study, a 2 h test was conducted to investigate the stud floor plate as a standard for horizontal support structures, and the possibility of fire spreading due to radiation from non-heated surfaces of ducts penetrating through the fire partition was analyzed. The experimental results revealed that the floor plate exhibited a good fire resistance performance for 2 h and the radiant temperature of the duct penetrating through the fire partition was less than 233 °C, the firing temperature of paper, indicating that there was little possibility of fire diffusion.

1. 서 론

오늘날 건축 구조물이 점차 고층화되고 대형화됨에 따라 화재 시 발생할 수 있는 인명과 재산의 피해를 극소화하기 위해 건축물의 주요 구조는 법에서 지정하는 일정 성능 이상의 내화구조로 시공하고 있다. 또한, 내화구조의 시공을 통해 건축물의 방화구획을 수립함으로써 화재의 확산을 방지하고 있다. 화재로 인한 재해를 예방하기 위한 노력에도 불구하고 2017년 충북 제천에서 발생한 화재로 29명이 사망한 사건이 발생하였다. 충북 제천 화재사고가 대규모 화재로 확산된 원인은 내화구조를 시공하지 않음으로써 방화구획이 구획되지 않은 것과 전기용 배관 샤프트(Electronic pipe shaft), 파이프 덕트(Pipe Duct) 등 방화구획의 기능이 제대로 작동하지 못한 것으로 나타났다(Park and Jang, 2018). 이에 따라 건축자재 화재안전성능 고도화 방안 마련 전문가 자문단이 구성되어 내화구조의 제도개선과 내화충전구조의 인정제도 도입을 위한 연구가 진행되고 있다.

내화구조의 연구는 방화문의 화재확산 성능에 대한 연구(Seo et al., 2013), 방화구획을 통과하는 설비 덕트에 설치된 방화댐퍼의 성능에 관한 연구(Choi et al., 2015), 자동방화셔터를 통한 복사열의 화재확산 가능성에 대한 연구(Seo et al., 2018) 등 제도개선에 적용할 수 있는 다양한 연구가 진행되고 있다. 반면, 내화충전구조의 경우 원자력 발전소의 방화벽 관통부 내화충전구조의 내화성능에 중요한 영향을 미치는 물리적 인자에 관한 연구(Cho et al., 2004) 등 주로 구조적인 변화의 초점을 둔 연구가 주로 이루어지고 있다. 내화충전구조 인정제도가 도입됨에 따라 실제 현장의 방화구획 관통 배관에 대한 T급과 F급 적용 범위의 모호성, 동일한 구조임에도 불구하고 과도하게 요구되는 내화인정 시험 횟수의 개선에 관한 연구가 필요한 상황이다.

따라서 본 연구에서는 내화인정 시험에 필요한 2시간 스터드 바닥판을 수평 지지구조 표준으로 제시하기 위한 실험을 실시하였으며, 방화구획을 관통하는 덕트의 비가열면의 복사온도로 인한 화재확산 가능성을 분석하였다.

2. 내화성능 실험

내화충전구조 인정제도 도입에 앞서 새로 제시한 스터드 바닥판의 내화성능과 방화구획을 관통하는 덕트의 복사온도 등을 평가하기 위해 다양한 변수를 설정하여 실험을 진행하였다. 내화충전구조는 ASTM E 814 (2017)에 따라 차염성을 갖출 경우 F등급, 차염성과 차열성을 갖출 경우 T등급으로 구분되며, 본 연구의 실험체는 F등급을 적용하였다. 실험체 설치는 KS F 2257-1 (2014), KS F ISO 10295-1 및 내화충전구조 세부운영지침(국토교통부 승인; MOLIT, 2016)에 따라 제작하였다.

2.1 내화성능기준

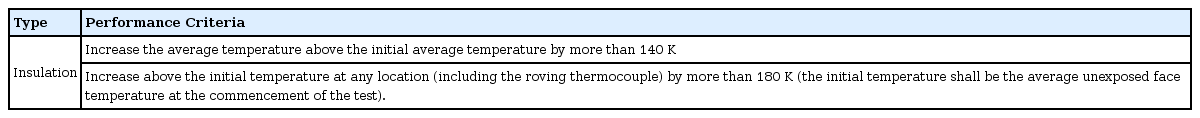

지지구조와 내화충전구조는 KS F 2257-1, KS F 2257-5 (2014) 및 ISO 10295-1 (2007)에 따른 내화시험으로 차염성과 차열성을 확인한다. 차염성의 성능기준은 Table 1, 차열성의 성능기준은 Table 2와 같다. 차염성의 경우 시험체 표면에서 발생한 구멍이나 화염에 30초간 면 패드 접촉 시 착화되지 않아야 하며, 시험체 6mm 균열게이지가 시험체를 관통하고 150mm 이동하거나, 25mm 균열게이지가 시험체를 관통하여 가열로 내부로 삽입될 수 있는 구멍이 발생하여선 안 된다. 또한, 시험체 이면에서 10초 이상 지속되는 화염이 발생하지 않아야 한다. 차열성의 경우 가열 중 시험체 이면에 설치한 고정열전대의 측정온도가 초기평균온도보다 140K를 초과하여 상승하면 안 되며, 가열 중 이동열전대를 포함한 모든 열전대의 측정온도가 초기평균온도보다 180K를 초과하여 상승해서는 안 된다.

2.2 실험체 제원 및 실험구성

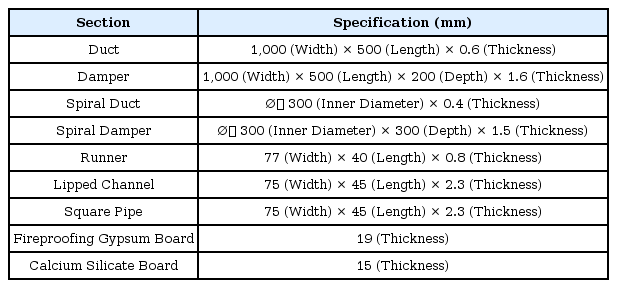

실험에 사용된 실험체의 개략도는 Fig. 1과 같다. 스터드 바닥판은 최하단부터 방화석고보드, 규산화칼슘보드, 중공부, 방화석고보드 2겹으로 구성 하였으며, 차열재의 시공 유무와 덕트의 형태를 변수로 적용하여 Case 1∼Case 4까지 총 4가지 모델로 실험체를 제작하였다. 각 실험체 부재의 제원은 Table 3과 같다.

스터드 바닥판은 실험체에 가해지는 열로 인한 변형을 견디기 위해 Fig. 3과 같이 가로방향 상하부에 사각 파이프, 세로방향 좌우로는 러너를 설치하였다. 실험체의 중심부는 방화석고보드 및 규산화칼슘보드를 고정하기 위하여 C형강을 3줄로 설치하였다. 덕트의 중앙부에는 건축물의 피난방화구조 등에 관한 규칙 제14조제2항제3호에 따른 방화댐퍼를 설치하였으며, 스터드 바닥판을 관통하는 덕트로 인해 발생된 틈은 미네랄 울과 방화용 실리콘 실란트로 구성된 충전구조로 시공하였다. Figs. 1(c)와 1(d)와 같이 내화충전구조 시공에 있어 F급 적용 및 복사열에 의한 화재확산 가능성 여부를 평가하기 위해 스터드 바닥판의 상부표면을 기준으로 1,000mm 높이의 차열재(세라크울)를 시공하였다. 실험은 가열면적 3m × 4m인 수평가열로에서 진행하였으며, 실험체에 가열한 온도는 KS F 2257-1에 명시된 노 내 평균 온도를 따랐다. Fig. 2에서 볼 수 있듯이 가열로의 노 내 평균 온도는 표준 시간-온도 곡선에 따라 2시간 동안 가열하였으며, 가열 전 측정된 초기온도는 약 34.8°C이다.

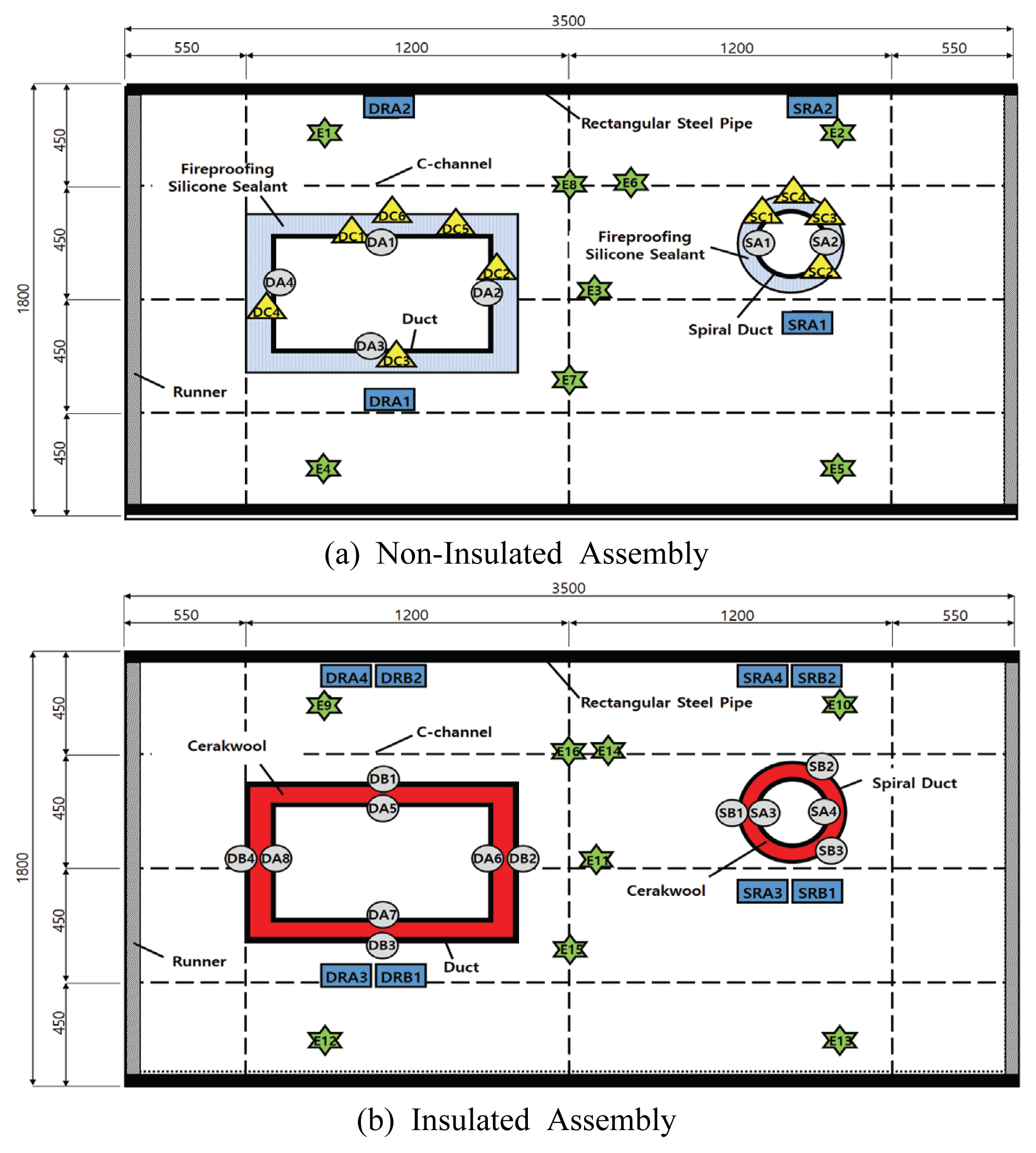

Attachment Location of Gauge on Assembly (Unit: mm)

※ The Contents of Abbreviations

- D: Duct, S: Spiral Duct,

- A: Surface of Duct, B: Surface of Insulation, C: Surface of Sealant, E: Surface of Stud Slab

- R: Location of measurement of radiant temperature

※ Location of Thermocouple Attachment

- Duct Surface: Circular Number

- Fireproofing Sillicon Sealant: Triangle Number

- Stud Slab: Star Number

- Radiant Heat Measurement: Square Number

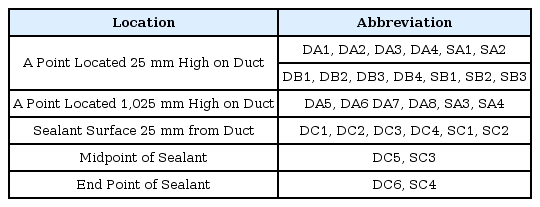

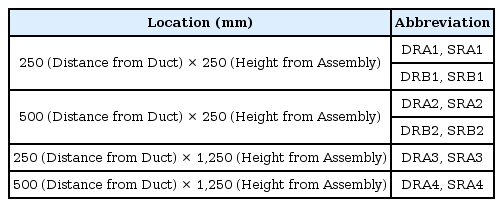

2.3 실험체 열전대 부착위치

내화충전구조의 내화성능을 평가하기 위해서 실험체에 열전대를 내화충전구조 세부운영지침에 따라 부착하였으며, 차열재 설치 유무에 따른 전체 열전대의 부착위치는 Fig. 3과 같으며, 측정기준에 따른 세부적인 열전대의 부착위치는 Tables 4와 5에 나타내었다.

차열재가 설치된 실험체(Case 3, Case 4)의 경우 차열재의 시공으로 인해 덕트로부터 25mm 떨어진 실란트 표면, 실란트 중간지점, 실란트 끝지점의 온도는 측정에서 제외하였다.

스터드 바닥판의 내화성능을 평가하기 위해 KS F 2257-5에 따라 열전대를 부착하였으며, 부착위치는 다음과 같다. 실험체의 중앙 근처에 E3과 E11, 4분할면 각 중앙 근처에 E1, E2, E4, E5, E9, E10, E12, E13 열전대를 부착하였다. 실험체의 연결부위에 설치한 열전대 중 수평 연결부위는 E6, E14이며, 수직 연결부위는 E7, E15, 수직⋅수평 교차 연결부위는 E8, E16이다.

3. 결과분석

실험체의 이면온도, 덕트의 표면온도, 화염의 착화여부를 분석하여 스터드 바닥판과 내화충전구조가 갖는 내화성능을 평가하였으며, 복사온도를 측정하여 방화구획을 관통하는 덕트의 화재확산 가능성 여부를 평가하였다.

3.1 실험체 파괴형상

노 내에서 120분간 가열된 실험체의 실험 전후 사진은 Fig. 4와 같다. 사진에서 볼 수 있듯이 비차열 실험체와 차열 실험체 모두 바닥판의 휨 변형은 크게 발생하지 않았으며, 노 내에 노출된 하부 바닥판에서 파괴가 발생하였다. 바닥판의 파괴형상을 보면 노에서 가열된 열에 의해 하부 바닥판의 방화석고보드가 탈락하였으며, 규산화칼슘보드에 균열이 발생한 것으로 나타났다.

3.2 차염성 실험결과

실험체 Case 1∼Case 4의 내화성능을 평가하기 위해 화염의 착화여부를 관측하였다. 차열재를 설치하지 않은 Case 1은 가열 후 약 30분 경과 시 덕트와 실란트 접합부 부위에서 화염이 발생하여 약 32분 경과 시까지 화염이 지속되었으며(Fig. 4(e)), Case 2는 약 34분경 화염에 의한 착화가 약 37분까지 발생하였다(Fig. 4(f)). 화염으로 인해 스터드 바닥판과 덕트의 틈 사이에 시공된 내화충전구조가 발포되었다. 차열재를 설치한 Case 3과 Case 4는 Figs. 4(g)와 4(h) 같이 화염이 발생하지 않았으며, 내화충전구조 역시 발포되지 않아 2시간의 차염성능을 확보한 것으로 나타났다. 실험체의 차염성 실험결과를 볼 때 차열재의 유무가 내화충전구조의 차염성 성능에 영향을 미치는 것으로 판단된다.

3.3 차열성 실험결과

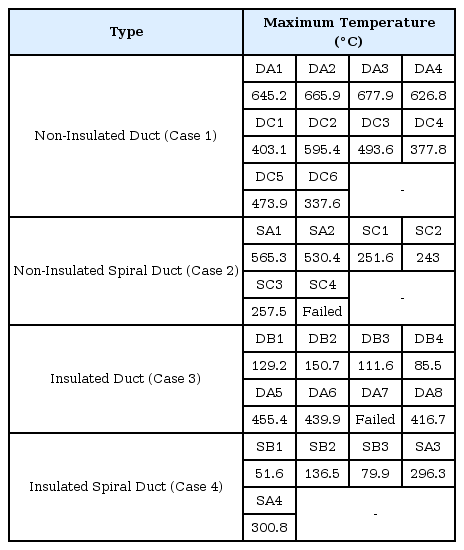

내화충전구조의 내화성능을 평가하기 위해 측정된 덕트 표면, 충전재 표면, 관통부와 지지 구조체의 접합부위의 시간-온도 곡선을 Fig. 5에 나타내었으며, 각 측정위치의 최고 온도는 Table 6과 같다. SC4와 DA7의 데이터는 부착된 열전대 불량으로 인해 결과분석에서 제외하였다. 차열재를 시공하지 않은 Case 1의 열전대에서 측정된 최저온도는 337.6°C, Case 2의 최저온도는 243°C로 이면최고상승온도 허용기준인 214.8°C를 넘는 것으로 나타났다.

차열재를 시공한 Case 3의 차열재 부착부위에 부착한 열전대 최고온도는 150.7°C, Case 4의 최고온도는 136.5℃로 이면최고상승온도 허용기준을 준수하는 것으로 나타났다. 반면, 덕트의 1,250㎜ 높이에서 측정된 Case 3의 최고온도는 455.4°C, Case 4의 최고온도는 300.8°C로 허용기준을 넘어서는 것으로 나타났다.

따라서 차열재의 설치유무와 상관없이 Case 1∼Case 4 모두 이면최고상승온도 허용기준을 초과하였기 때문에 본 내화충전구조는 차열성 성능을 만족하지 못하는 것으로 분석되었다.

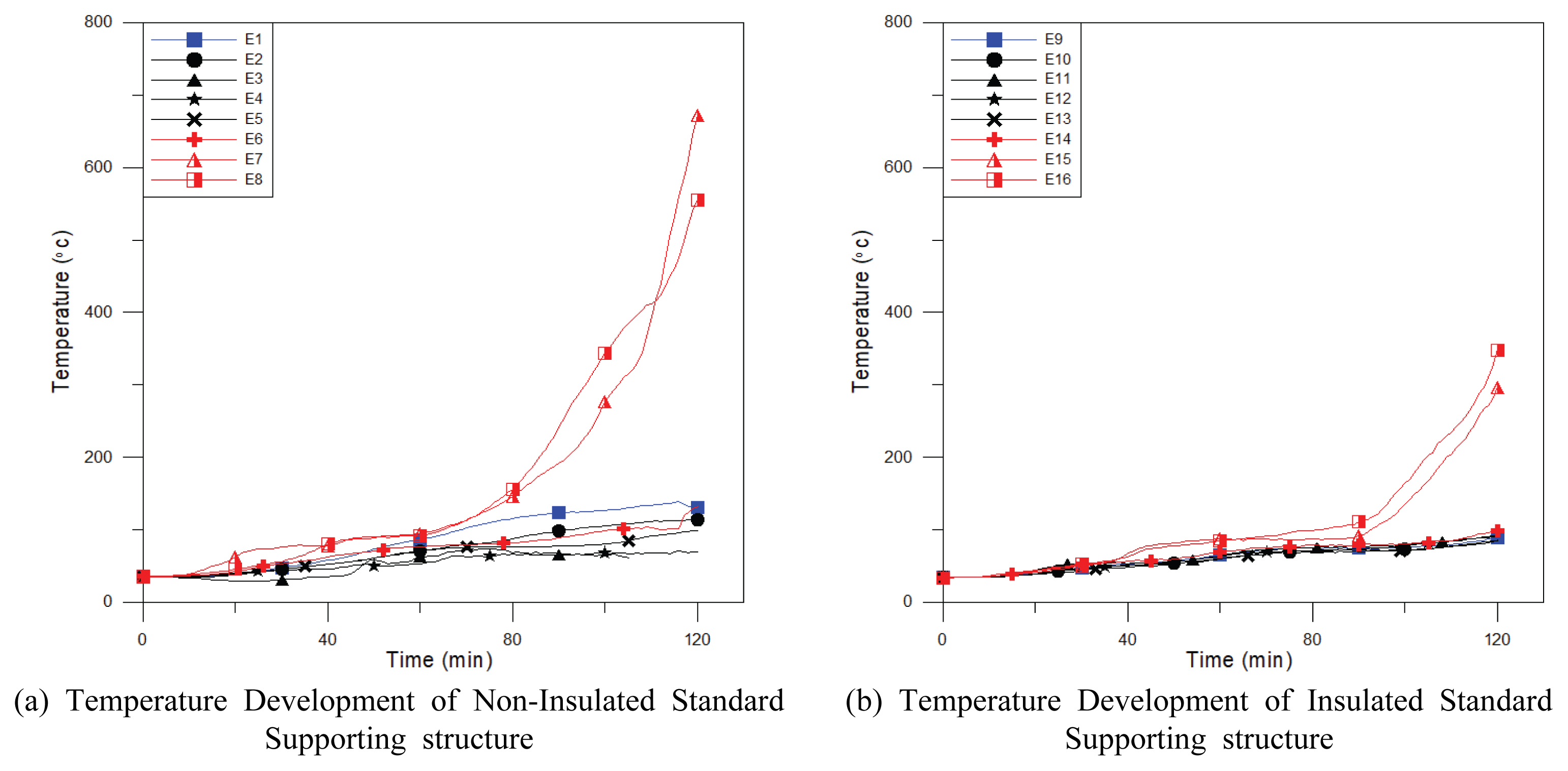

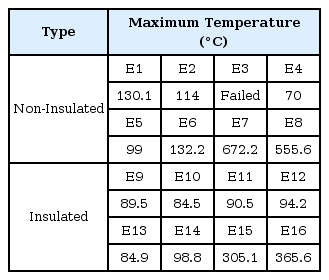

지지구조 표준으로 제시하기 위한 스터드 바닥판 이면의 시간-온도 곡선은 Fig. 6에 나타내었으며, 각 측정위치의 최고 온도 Table 7과 같다. E3의 경우 실험 중 발생한 화염에 의해 열전대가 파손되어 데이터 분석에서 제외하였다. 측정결과 관통부에 인접한 열전대인 E7, E8, E15, E16을 제외한 위치에서 측정된 최고온도가 132.2°C로 차열재를 설치한 스터드 바닥판과 설치하지 않은 스터드 바닥판 모두 이면최고상승온도 허용기준인 214.8°C를 초과하지 않는 것으로 분석되었다. 또한 차열재가 미설치된 수평 지지구조의 평균 표면온도는 109.1°C, 차열재를 설치한 경우 평균 표면온도는 90.4°C로 평균최고온도 허용기준인 174.8°C를 초과하지 않는 것으로 나타났다. KS F 2257-5에 따른 지지구조의 경우 관통부가 없이 내화시험이 진행되는 것을 고려할 때 새로 제시한 스터드 바닥구조는 2시간의 차열성능을 확보한 것으로 판단된다.

3.4 복사열에 의한 복사온도 실험결과

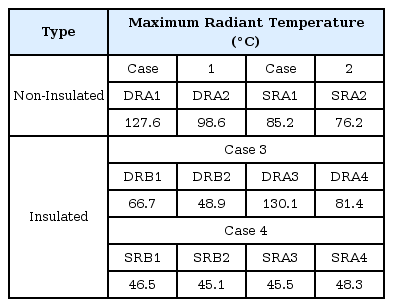

화재가 발생할 때 방화구획을 관통하는 덕트로 열이 전달되어 발생할 수 있는 확재확산의 가능성을 평가하기 위한 측정기준은 종이의 발화온도인 약 233°C를 기준으로 정하였으며, 사각덕트와 스파이럴 덕트로부터 일정 거리 떨어진 위치의 복사열에 의한 복사온도를 측정하였다. 2시간 동안 가열한 실험체의 복사온도는 Fig. 7과 같은 거동을 보였으며, 최고 복사온도는 Table 8과 같다.

차열재가 미설치된 사각덕트(Case 1), 스파이럴 덕트(Case 2)와 차열재가 설치된 사각덕트(Case 3), 스파이럴 덕트(Case 4)로부터 측정된 최고 복사온도는 약 130.1°C로 종이의 착화온도인 233°C를 넘지 않아 방화구획을 관통하는 덕트로 인한 화재확산 가능성은 매우 낮은 것으로 나타났다.

또한, 차열재 설치 유무에 따라 사각덕트로부터 약 250㎜ 떨어진 위치의 Case 1의 최고 복사온도는 약 127.6°C, Case 3의 최고 복사온도는 약 130.1°C로 유의미한 차이는 발생하지 않았으나, 약 500㎜ 거리에 있는 Case 1 최고 복사온도는 98.6°C, Case 3의 최고온도는 81.4°C로 약 17.4%의 온도감소 효과가 있었다.

스파이럴 덕트의 경우 약 250㎜ 떨어진 위치의 Case 2의 최고 복사온도는 85.2°C, Case 4는 45.5°C로 약 46.6%의 복사온도가 감소하였으며, 약 500㎜ 떨어진 Case 2의 최고 복사온도는 76.2°C이며, Case 4의 최고 복사온도는 48.3°C로 약 36.6%의 복사온도가 감소한 것으로 분석되었다.

따라서 차열재의 설치를 통해 화재 시 덕트에서 발생하는 복사온도를 감소시킬 수 있는 것으로 판단된다.

4. 결 론

본 연구에서는 실물 내화실험을 통해 2시간 내화인정 시험에 필요한 표준 지지구조를 제시하기 위해 스터드 바닥판의 이면온도와 파괴형상을 분석하였으며, 방화구획을 관통하는 덕트의 비가열면에서 발생하는 복사열로 인한 복사온도가 화재확산의 가능성을 내포하는지 평가하여 다음과 같은 결론을 얻었다.

(1) 2시간 수평 지지구조의 경우 측정된 최고 표면온도는 132.2℃, 평균온도는 109.1℃로 분석되었으며, 시험체 가시적인 변형이나 관통부위도 발생하지 않았다. 따라서, 본 연구에서 제시한 스터드 바닥판은 표준 지지구조로 사용하기에 적정하다고 판단된다.

(2) 차열재를 설치한 스파이럴 덕트로부터 250㎜ 떨어진 거리에서 측정한 최고 복사온도는 85.2℃이며, 사각덕트의 최고 복사온도는 130.1℃로 종이의 발화온도인 233℃ 이하였으며, 가열 실험 도중 충전구조 부위의 화염발생 등이 발생하지 않았다. 따라서, 비가열면에서 스파이럴 덕트의 복사온도에 의한 화재확산 가능성은 매우 낮은 것으로 판단된다.

(3) 차열재의 설치유무에 따라 사각 덕트와 스파이럴 덕트의 복사온도가 최대 46.6% 감소한 것을 볼 때, 방화구획을 관통하는 덕트에 일정부분 차열재를 설치할 경우 복사온도에 의한 화재 발생가능성을 줄일 수 있다고 판단된다.

Acknowledgements

본 연구는 한국건설기술연구원의 주요사업(과제번호: 20190326-001)의 연구비 지원으로 연구되었으며, 이에 감사드립니다.