GFRP DSCT 보의 휨거동 특성에 관한 실험적 연구

Experimental Study on the Bending Behavior of GFRP DSCT Beam

Article information

Abstract

본 연구에서는 Glass Fiber Reinforced Polymer Double-Skinned Composite Tubular (GFRP DSCT) 보의 성능을 실험적으로 확인하고 실제 구조물에의 적용 가능성을 살펴보았다. 거동 실험 결과를 기존 연구에서 유사제원을 갖는 Internally Confined Hollow Reinforced Concrete (ICH RC) 보의 성능시험결과와 비교하여 GFRP DSCT 보의 성능 수준을 확인하였다. 4점 재하실험을 수행하여 보의 휨거동 특성을 분석하였으며, KS F 4306에 나타나있는 휨 강도 시험방법을 참고하였다. 실험은 시험체의 중앙부에 순수휨모멘트가 작용하도록 가력하여 Drift ratio를 증가시키는 변위제어방법으로 진행하였다. 실험 결과는 하중, 변위, 소산에너지, 연성도 등으로 나타내었으며, GFRP DSCT 보 시험체 실험 결과, 하중-변위 포락곡선을 통해 약 980.0 kN의 하중이 가력된 이후에 곡선의 기울기가 980.0kN의 하중이 가력되기 이전보다 확연히 감소하는 것을 확인하였다. 최대 변위 및 최대 하중은 각각 145.0 mm, 1,303.4 kN으로 나타났다. GFRP DSCT 보 시험체의 항복강도 및 극한강도는 기존의 ICH RC 보 시험체 대비 각각 123.3%, 125.9%로 높게 발생하였으며, 본 실험을 통하여 GFRP DSCT 보의 실제 구조물 적용 가능성을 확인하였다.

Trans Abstract

This study conducts a bending test of a glass fiber reinforced polymer double-skinned composite tubular (GFRP DSCT) beam, and the applicability of the beam to an actual submerged floating structure was examined. The result of the bending test was compared with the result of a previous test assessing the bending performance of an internally confined hollow reinforced concrete (ICH RC) beam with similar dimensions. Additionally, a four-point loading test was conducted to evaluate the behavior of the GFRP DSCT beam. The test method followed standard KS F 4306, and the load was applied by increasing the drift ratio to produce a pure moment acting in the middle of the specimen. As a result of the test, a load-displacement envelope curve was produced, and load, displacement, dissipation energy, and ductility were calculated. The slope of the curve became gradual after the load reached approximately 980.0 kN, which means that the stiffness of the specimen evidently decreased with increase in displacement. The maximum displacement and load of the GFRP DSCT beam specimen were measured as 145.0 mm and 1,303.4 kN, respectively. The yield strength and ultimate strength of the GFRP DSCT beam were higher at 123.3% and 125.9% compared with the ICH RC beam, which means that the GFRP DSCT beam can be adopted as a main member of a civil structure.

1. 서 론

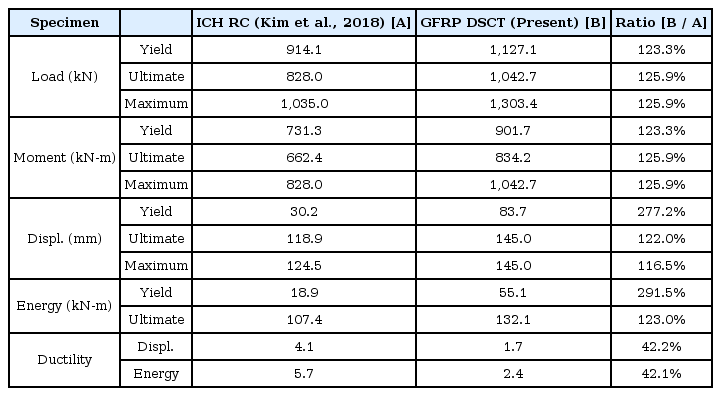

국가 간의 교류 증가에 따라 국경선 또는 도시간의 접근성 향상에 대한 요구가 지속적으로 증가하고 있다. 해중 터널은 바다를 육로로 연결시켜준다는 점에서 대륙간 혹은 대륙과 도서 간에 안정적인 교통 및 물류수송체계를 구축할 수 있는 대안으로 평가받고 있다. 하지만 국내에서 해중터널에 대한 연구는 2011년이 되어서 처음으로 시작되었다(Jeong et al., 2013). 해중터널과 가장 관련이 있는 시공분야는 침매터널이며, 육상에서 제작한 각 구조물을 가라앉혀 물속에서 연결시켜 해저표면에 고정시키는 방식이다. 국내에서는 2010년 부산-거제 간 연결도로에 침매터널이 건설되었으며, 해외 주요 해저터널로는 스웨덴의 외레순 터널이 있다(De Wit and Van Putten, 2012). 이러한 공법은 해역의 수심이 깊은 경우 구조물의 설치가 매우 어려우며 상당한 공사비가 소요되는 문제가 발생한다. 따라서 이러한 문제점을 해결하기 위하여 Fig. 1과 같이 터널을 해저에 계류시켜 설치하거나 수중에 부유시키는 등의 방법을 적용한 해중터널에 대한 연구가 진행되고 있으며, 이에 대한 관심이 높아지고 있다.

Types of Submerged Floating Tunnel (Østlid, 2010)

폰툰형식의 해중터널은 설치시 해역을 통행하는 선박의 항로를 방해 할 수 있기 때문에 해저지반에 고정된 앵커가 유리하다(Jeong et al., 2013). 해중터널은 접속터널의 심도를 얕게 하여 접속터널 구간을 단축시킬 수 있으며, 수중의 구조물 고정부분에 대한 기초공사만 필요하기 때문에 수심이 깊고 폭이 좁은 해역에서 비용과 공기가 상당히 단축된다. 또한 해저터널의 경우, 기반암의 성질에 따라 공사 가능성의 여부가 좌우되지만 해중터널은 이런 제약에서 상당히 자유롭다.

한편 해중터널은 현재까지 완벽한 이론 체계가 구축되지 않았으며, 장경간 서스펜션 구조에 대한 메커니즘, 수중 환경 조건에서의 해저터널 구조적 특성, 구조지지 시스템 안전성 등 중요한 핵심 사항 및 구조 설계, 고강도의 특수 구조에 대한 새로운 소재 연구개발, 시공방법 등의 문제를 파악할 필요성이 있다. 또한, 해중터널과 해저터널은 구조물의 누수 및 화재시의 붕괴 우려가 발생할 수 있다(Seo et al., 2014). 이와 같은 치명적 손상이 발생하지 않도록 구조 설계시 고강도 및 고성능이 요구된다.

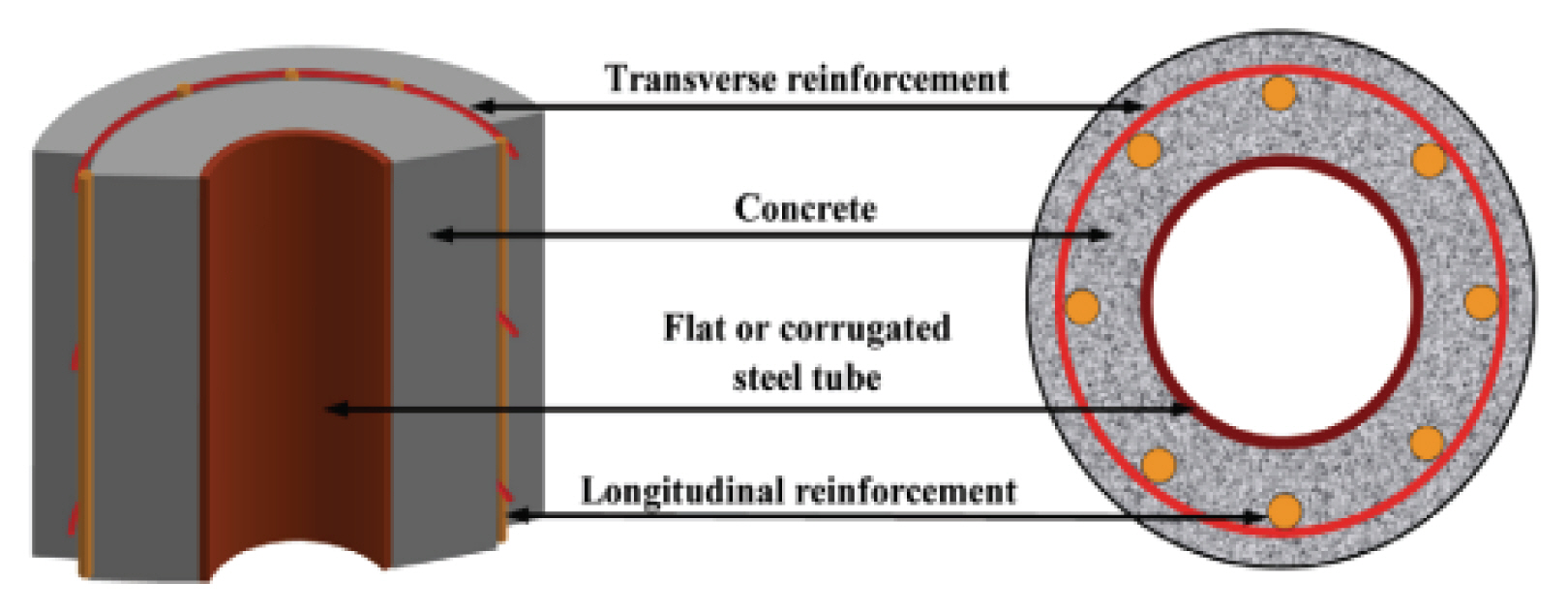

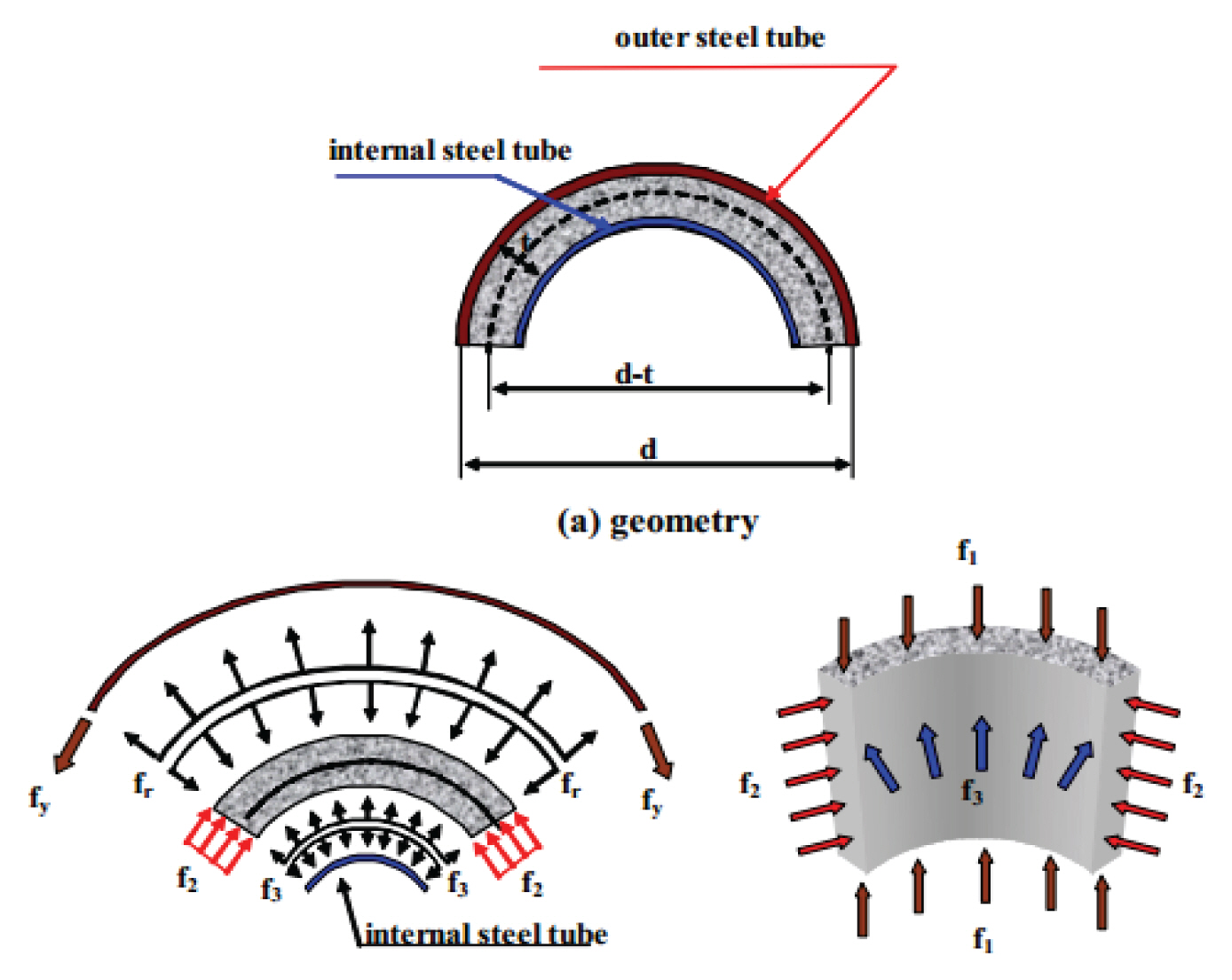

최근 고성능 지지구조물에 대한 많은 연구들이 진행되고 있으며, Internally Confined Hollow Reinforcement Concrete (ICH RC)와 Double-Skinned Composite Tubular (DSCT) 구조에 관련된 연구가 소개되었다(Han et al., 2015, 2016; Hong et al., 2016a, 2016b, 2018; Kim et al., 2016; Yi and Han, 2016; Kim and Han, 2018). ICH RC 구조는 Fig. 2와 같이 중공 철근콘크리트(Reinforced Concrete, RC) 구조물의 내벽에 강관을 삽입하여 콘크리트를 3축 구속 상태로 만듦으로써 지지 성능을 향상시킨 구조이며, 이와 관련된 많은 연구들이 Han et al. (2010)과 Kim et al. (2016)에 의해 제시되었다. 그 중에서도 Kim and Han (2018)은 ICH RC 보의 이력거동 특성에 관한 실험적 연구를 수행하고 이에 대한 성능을 확인하였다.

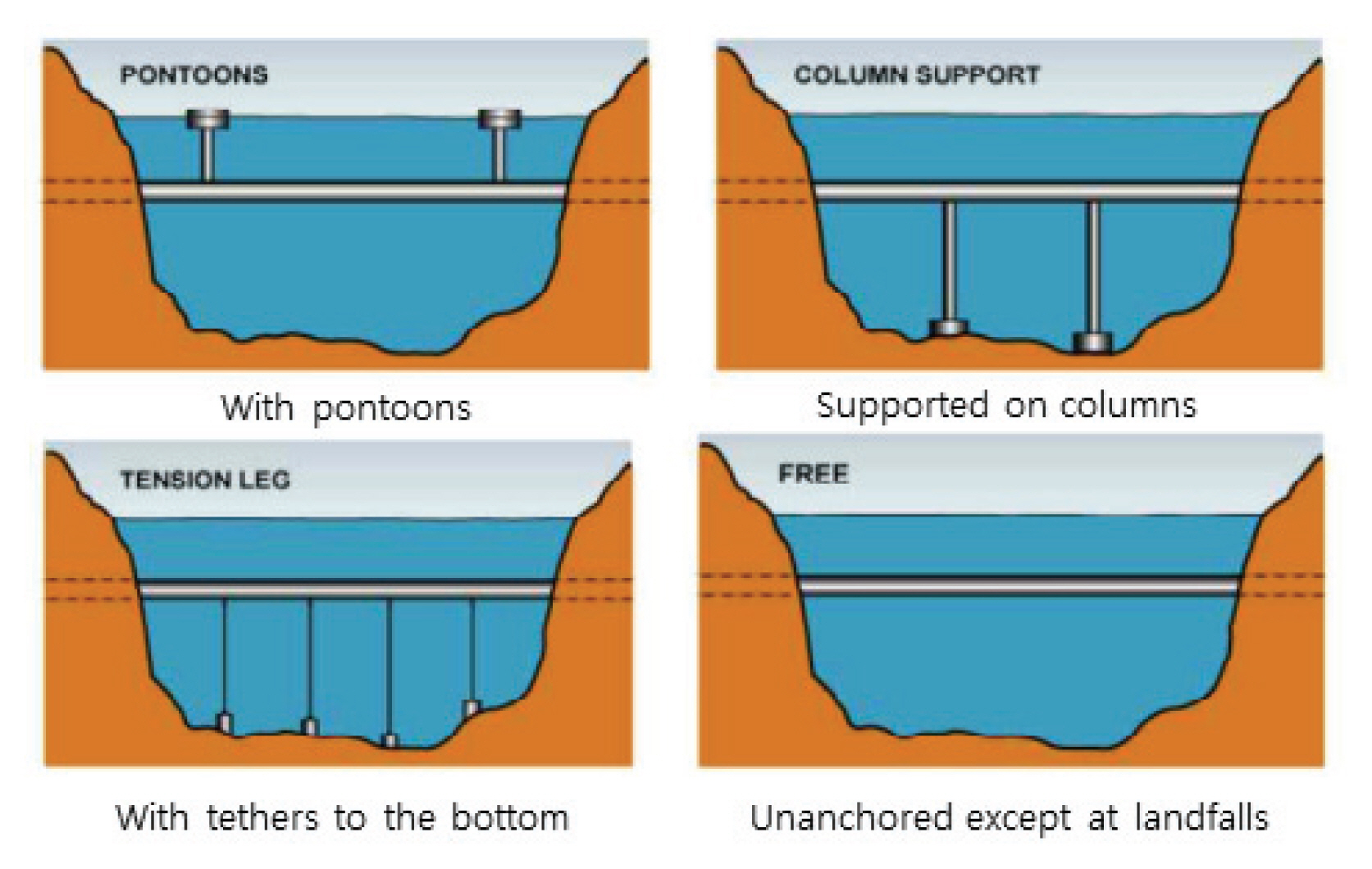

DSCT 구조의 경우, Shakir-Khalil and Illouli (1987)에 의해 제안되었으며, Fig. 3과 같이 내부관과 외부관 사이에 콘크리트가 충진된 구조이다. 이러한 구조는 Fig. 4와 같이 콘크리트가 3축으로 구속되어 콘크리트의 강도가 증진되며, 외부관과 내부관 모두 축력과 모멘트에 저항하게 되어 강도와 높고 연성이 증가하게 된다(Han et al., 2007). 또한 DSCT 구조는 중공단면으로 인하여 자중이 작은 장점을 가지고 있으며, 이와 같은 구조는 교각 및 건물의 기둥 이외에도 풍력발전 타워와 수중터널 구조체 등으로 적용 범위가 점차 확대되고 있다(Han et al., 2018).

Cross-Section of DSCT Column (Han et al., 2007)

Triaxially Confined Concrete in DSCT Column (Han et al., 2007)

또한, 해양환경에 노출되는 구조물은 부식 문제가 큰 이슈이며, 구조물 시공 후에도 많은 유지관리비용이 필요로 하다. 이에 최근 해양구조물의 주재료인 강재의 단점을 해결하기 위하여 경량, 내부식, 고내구성의 소재 개발에 대한 활발한 연구가 진행되어오고 있다(Hong et al., 2018). Carbon Fiber Reinforced Polymer (CFRP)에 비해 저렴한 Glass Fiber Reinforced Polymer (GFRP)는 복합재료로서, 강재와 콘크리트에 비해 내화학성이 우수하다. 또한, 고강도 및 경량의 장점을 가지고 있으나 GFRP 부재에 대한 설계기준이 마련되어 있지 않으며, 구조적 거동이 명확하지 않아 GFRP를 구조물에 적용할 경우, 이론 및 실험적 검증이 필요하다(Hwang et al., 2018).

따라서, 본 연구에서는 DSCT 구조에서 내부관과 외부관을 GFRP로 구성하여 수밀성과 내부식성을 향상시킨 GFRP DSCT 보 시험체를 설계하고 4점 재하실험을 수행하였으며, 이에 대한 거동을 확인하였다. 또한, Kim and Han (2018)이 수행한 ICH RC 보 시험체의 실험 결과와 비교하여 GFRP DSCT 구조의 해중 터널 구조체로서의 적용 가능성을 확인하였다.

2. 시험체 설계 및 제작

2.1 시험체 설계

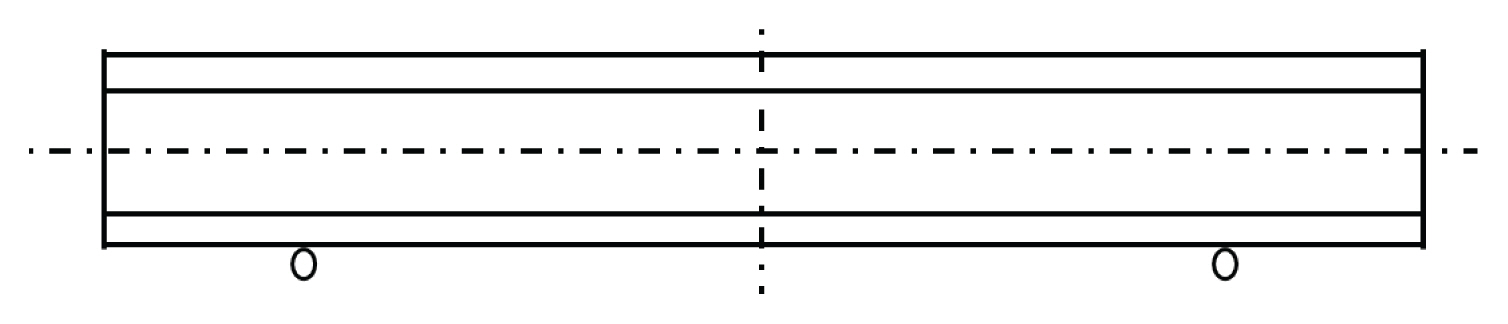

Fig. 5에 나타난 GFRP DSCT 보 시험체 단면의 외경 및 내경은 각각 621 mm, 400 mm이며, 시험체의 길이는 5,500 mm로 제작하였다.

내부 GFRP관의 두께는 Han et al. (2010)이 제안한 설계방법 및 Eqs. (1)~(3)을 적용하여 항복파괴와 좌굴파괴가 발생하지 않는 최소 두께를 산정하여 이를 만족하도록 적용하였다. 내부 GFRP관의 최소두께는 9.3 mm로 계산되었으며, 제작의 용이성을 위하여 15.0 mm 두께의 GFRP를 제작하여 시험체 내부관에 적용하였다.

내부관의 항복파괴 조건식:

내부관의 좌굴 파괴 조건식:

내부관의 두께 계산식:

여기서, Di는 구속콘크리트의 내경을 나타내며, D'는 구속 콘크리트의 외경, foty는 외부관의 항복강도, tot는 외부관의 두께, fy는 내부관의 항복강도, E는 내부관의 탄성계수를 나타낸다.

GFRP관은 제작시 사용되는 Mandrel의 길이에 따라 관의 길이가 결정되기 때문에 본 연구에서는 Mandrel의 최대 길이인 5,500 mm의 관을 적용하여 시험체 길이를 결정하였다.

2.2 시험체 제작

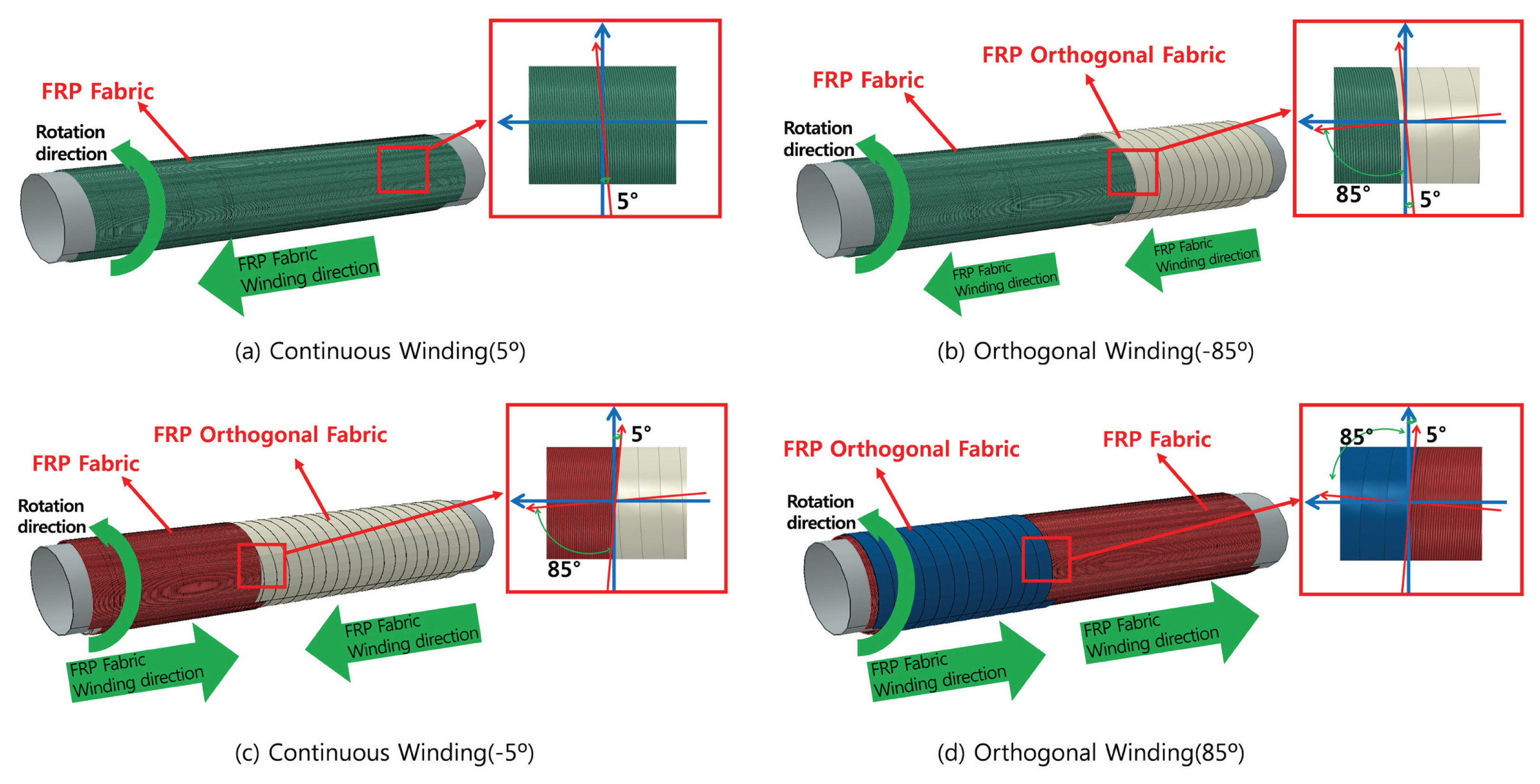

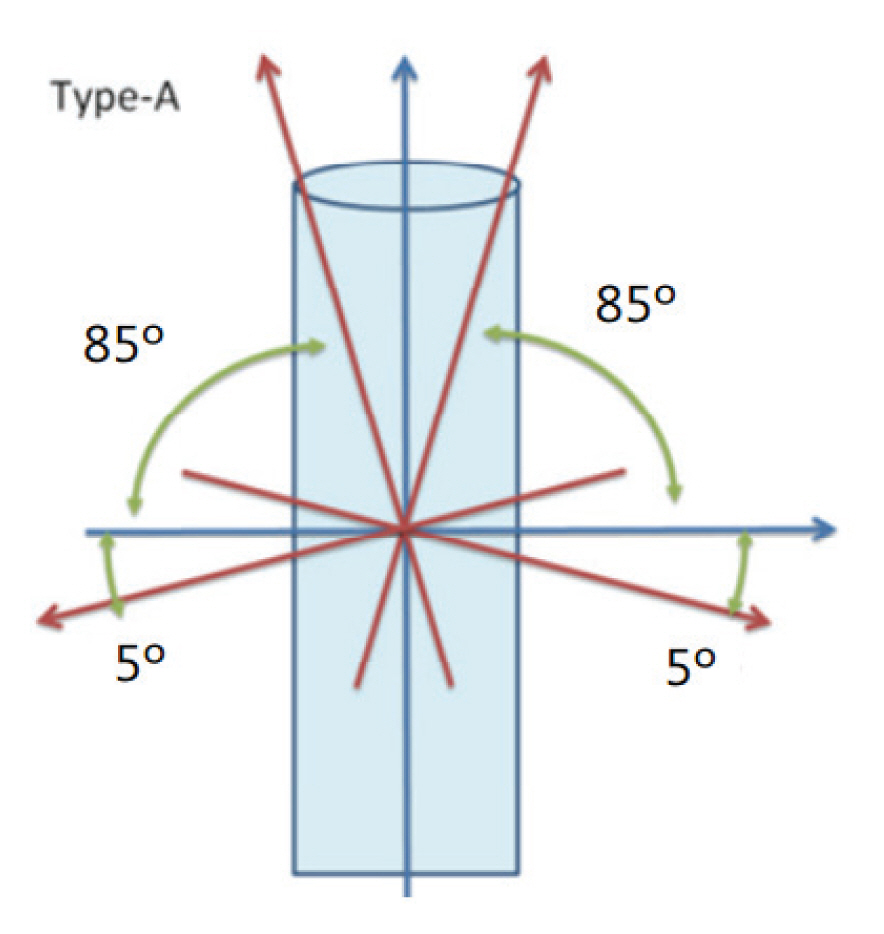

GFRP 재료는 섬유 보강각도에 따라 성능이 변화하므로 휨 강도를 가장 크게 발휘할 수 있는 최적의 적층각의 선정이 필요하다. 기 수행된 연구에 따르면 휨을 받는 원형 단면 GFRP 관의 섬유보강 최적 적층각도는 ±5°와 ±85°로 제시된 바 있다(Hong et al., 2018). Figs. 6~7과 같이 필라멘트와인딩공정에 의해 단면형상을 유지시킬 수 있는 Mandrel 주위를 GFRP 섬유로 ±5°로 적층하면서 직교 페브릭을 같이 적층하여 Fig. 5와 같이 +85°, -5°, +5°, -85°의 적층각을 가지는 GFRP관을 제작하였다.

Manufacturing Process of GFRP Tube (Hong et al., 2018)

Fabric Winding Angle: ±5°, ±85° (Hong et al., 2018)

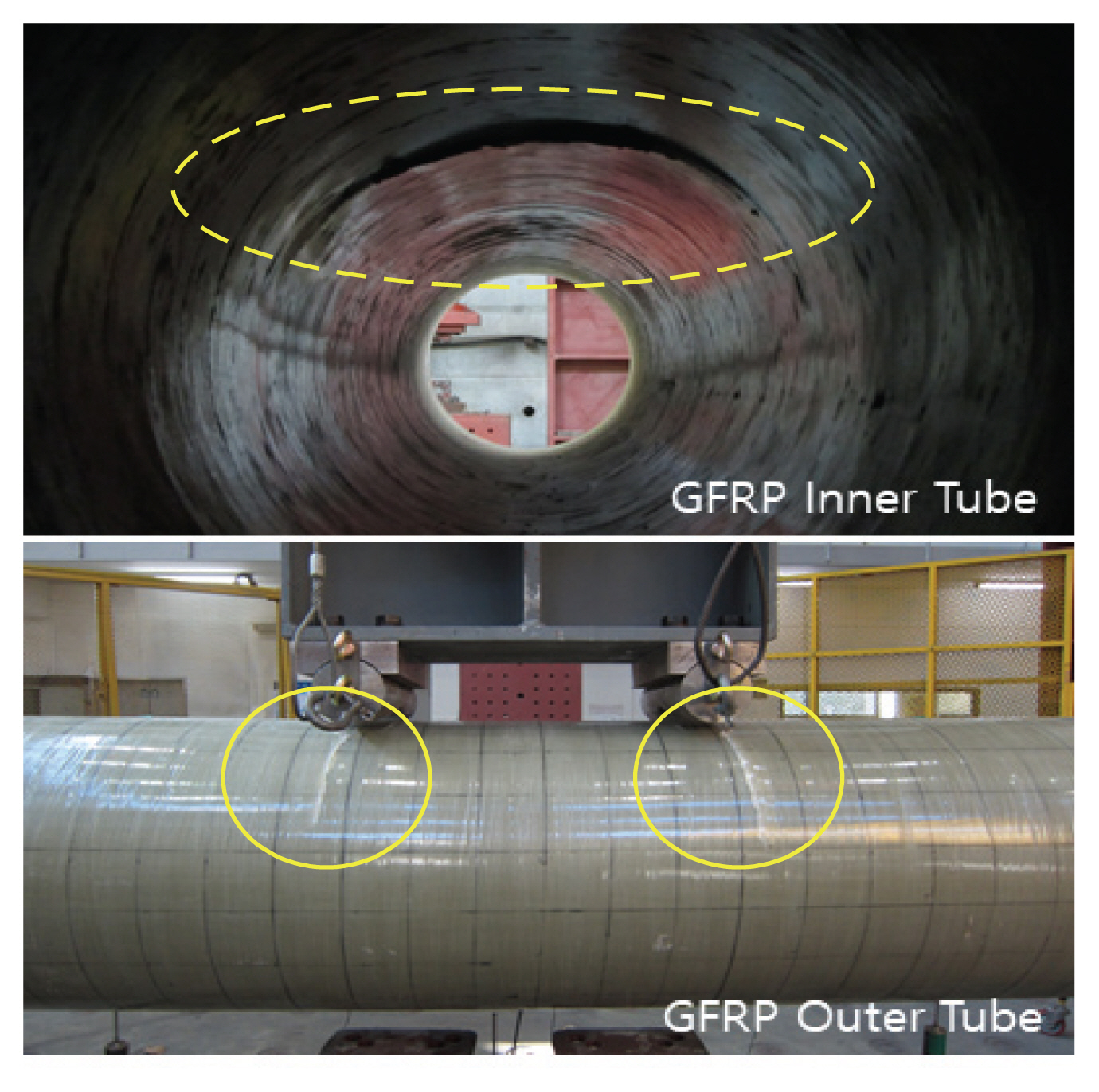

Figs. 8~9는 GFRP관 제작 및 충진 콘크리트의 타설 모습을 나타낸다. 시험체에 콘크리트 타설시, GFRP관에는 간격유지재의 설치가 어렵기 때문에 바닥면에 내부 GFRP관과 외부 GFRP관의 치수와 동일한 지지대를 설치하였다. 시험체 콘크리트 타설시 공시체를 제작하여 3일 강도와 실험시작일인 28일 강도를 측정하였으며, 측정 결과 3일 강도는 평균 22.5 MPa, 콘크리트 타설 28일이 경과한 실험 시작일의 평균 강도는 39.4 MPa로 나타났다.

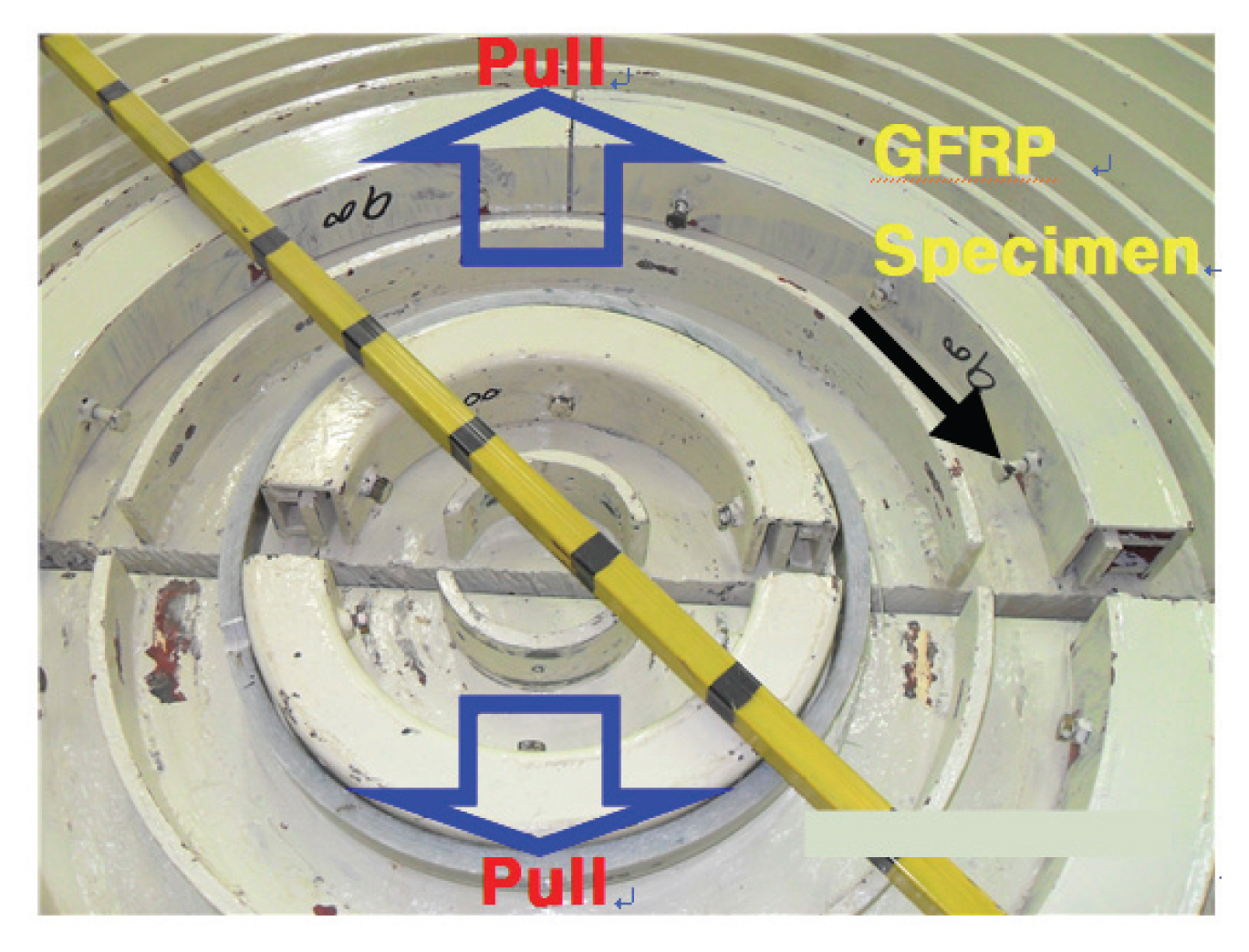

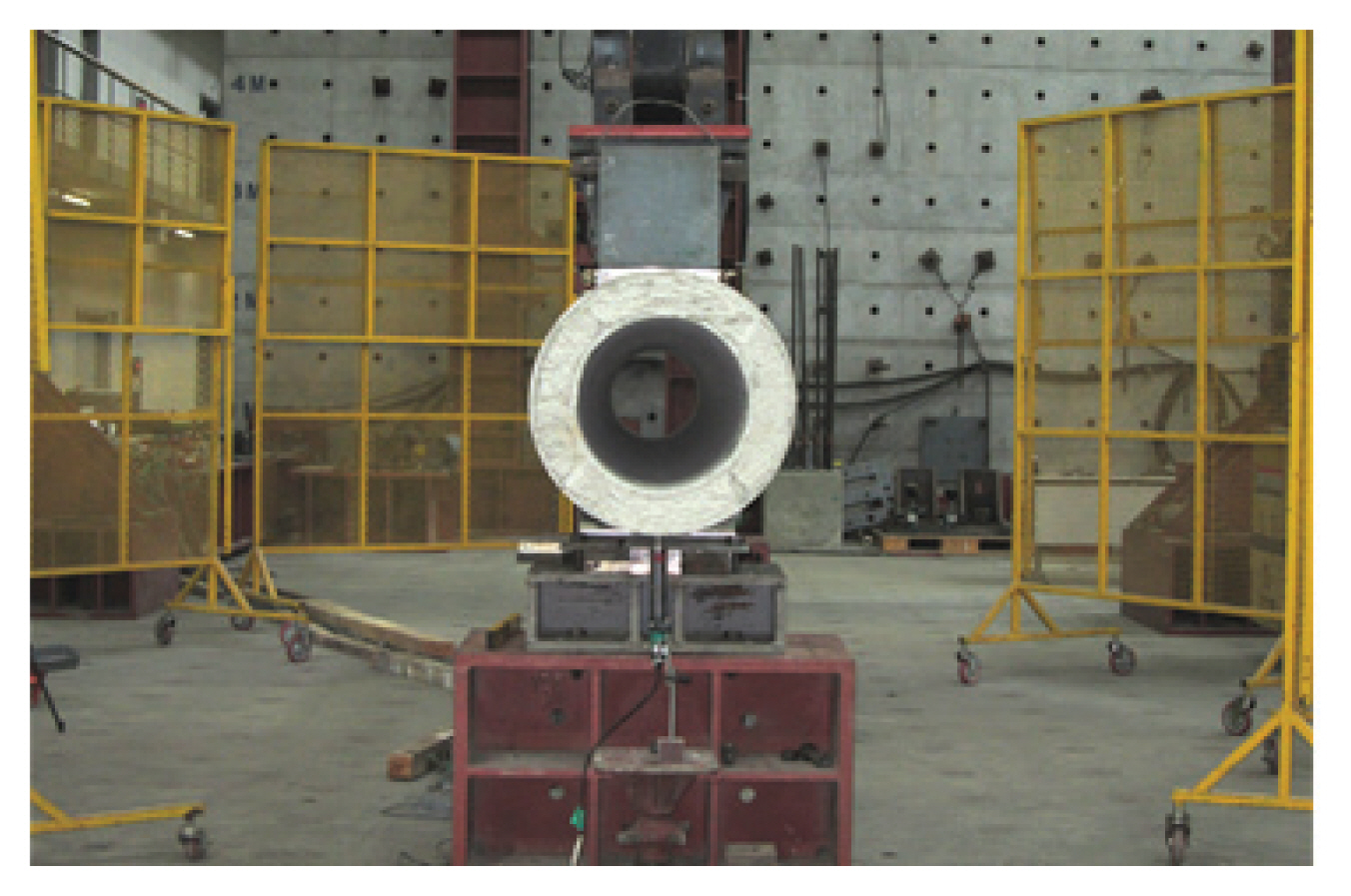

GFRP의 인장강도시험은 ASTM (2007)의 D 3039/D 3039M-2007에 따라 수행하였으며, Figs. 10~11과 같이 Axial tensile strength test와 Hoop tensile strength test를 수행하여 종방향과 횡방향의 인장강도를 산정하였다. Hoop tensile strength test의 경우 GFRP 시편을 원형 지그에 거치 한 후 상⋅하 방향으로 잡아 당겨 수행하였다.

인장강도 실험시, Axial tensile strength는 5개의 시편으로 수행하였으며, Hoop tensile strength는 2개의 시편을 사용하여 수행하였다. 각 시편의 인장강도를 구하기 위해 시편의 중앙부분에 길이방향과 길이직각방향으로 변형률게이지를 부착하여 Universal Testing Machine (UTM)을 이용하여 하중을 재하하였다.

Table 1은 인장강도 실험에 대한 Axial tensile strength와 Hoop tensile strength 결과를 나타낸다. 시험체 설계시 적용한 설계강도는 각각 109.1 MPa, 211.0 MPa였으나, 인장강도 실험에 의한 실제 시편의 평균강도는 각각 216.9 MPa, 258.0 MPa로 설계강도와 큰 차이가 발생하였지만, 이는 필라멘트 와인딩 공법을 적용하여 제작하는 것으로 설계를 하였으며, 제작 당시 종방향의 보강을 위하여 패브릭으로 여러번 감는 기법이 추가되어 측정강도가 설계 강도 값과 큰 차이가 나타난 것으로 확인되었다.

3. 실험 수행 및 결과

3.1 시험체 설치

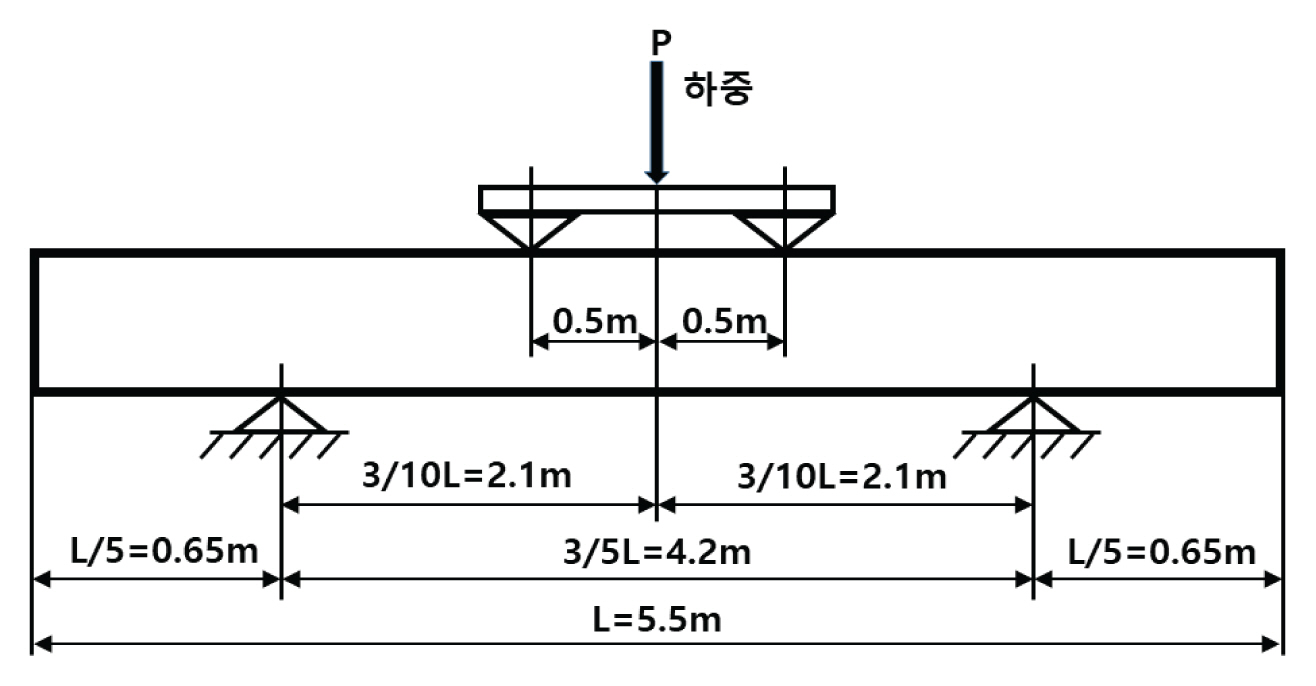

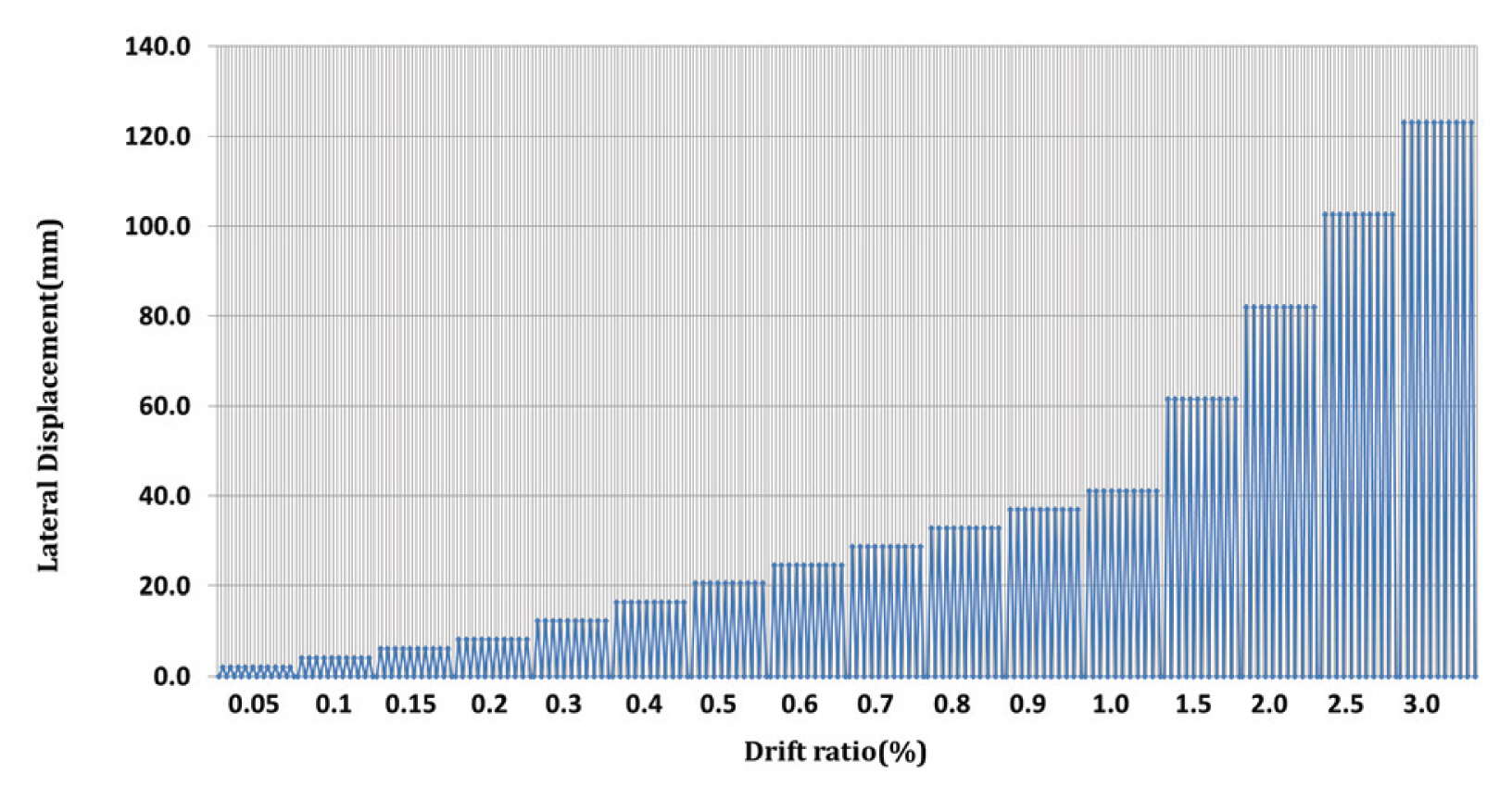

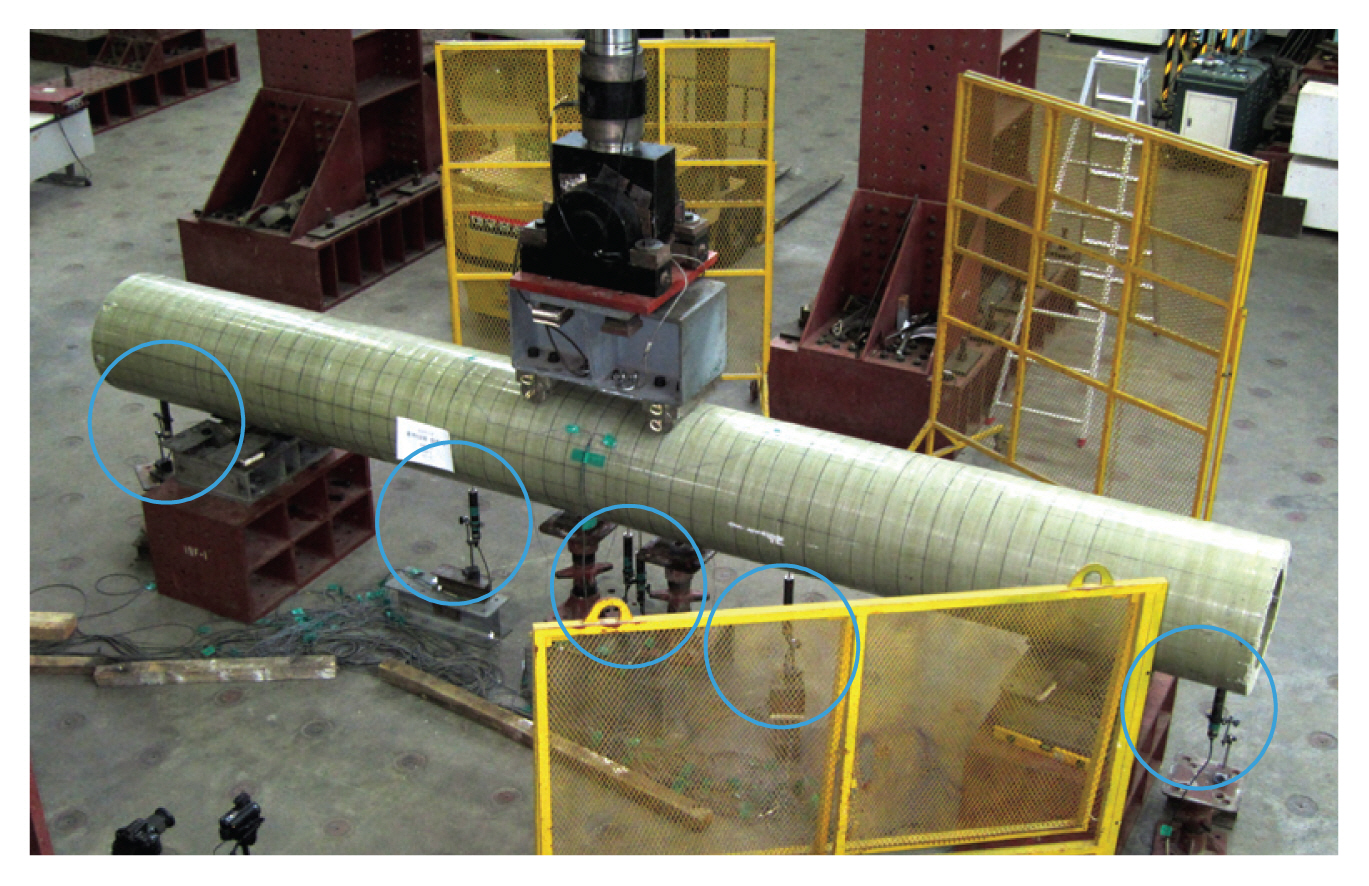

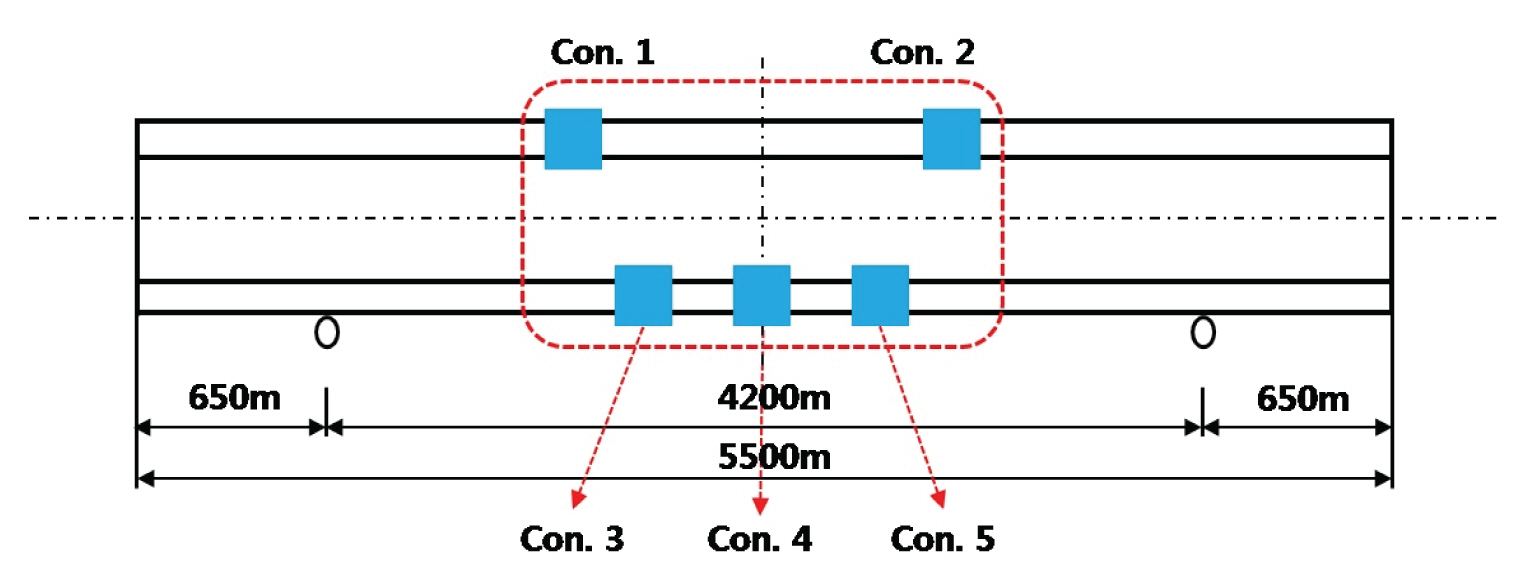

Fig. 12는 시험체 정면도를 나타내며, Fig. 13은 시험체 설치와 가력방법에 대한 전반적인 개략도를 나타낸다. 실제 시험체의 설치 모습은 Figs. 14~15와 같다. 실험에는 2.0 MN 용량의 가력장치를 사용하였다. 가력 제어방식은 변위 제어방식을 적용하였으며, 지간의 중심부를 기점으로 좌우 0.5 m 위치에 가력하였다. 시험체의 지점부는 KS F 4306 (2003)의 휨 강도 시험방법을 참고하였으며, 지간은 4.2 m이다. Fig. 16과 같이 각 Drift level을 10회 반복하여 가력하였으며, Drift level은 0.05%씩 증가시켜 실험을 수행하였다.

3.2 실험 계측

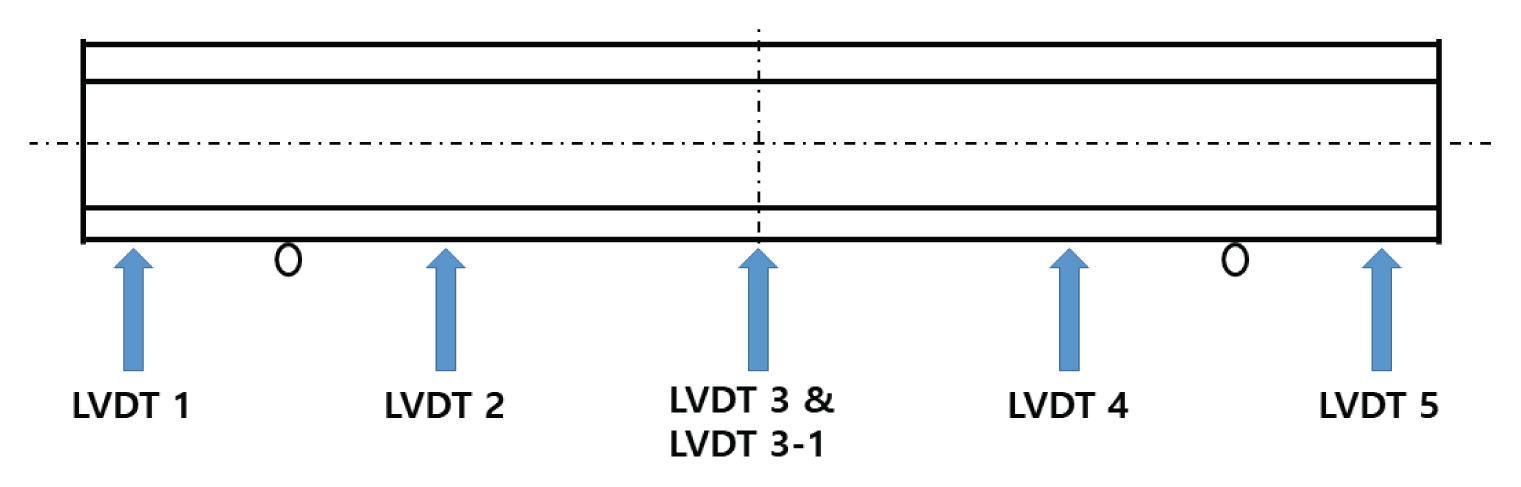

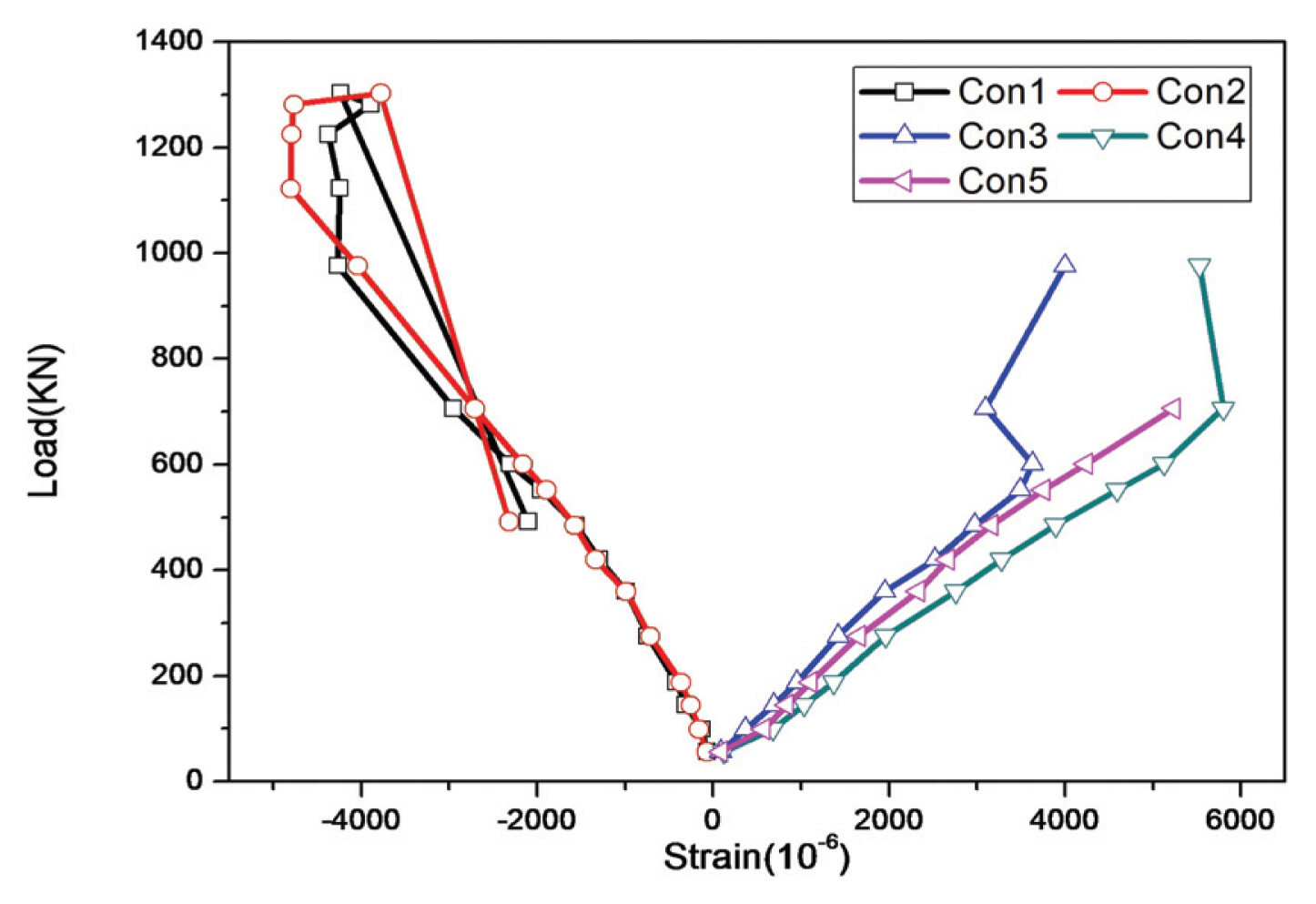

실험시 변위측정을 위해 Figs. 17~18과 같이 총 6개의 LVDT를 설치하였다. 변위계는 시험체 정중앙부에 LVDT 2개(LVDT3, LVDT3-1)와 시험체의 양끝단에 각각 1개(LVDT 1, LVDT 5)를 설치하였으며, 시험체의 정중앙으로부터 좌우 800 mm 떨어진 위치에 각각 1개의 LVDT (LVDT2, LVDT4)를 설치하였다. 가력하중의 경우, 가력장치에 내장된 Load cell로 측정하였다. 최대 인장과 변형이 예상되는 위치인 중앙부의 콘크리트 계측을 위해 GFRP 외부관의 내부에 돌기를 생성하여 Fig. 19와 같이 변형률 게이지를 부착하였다. 인장면과 압축면에 대해 원주 방향과 원주 직각방향을 계측할 수 있도록 상부에 2개(Con. 1, Con. 2), 하부에 3개(Con. 3, Con. 4, Con. 5)의 게이지를 부착하여 변형률을 측정하였다.

3.3 실험 결과 및 비교

약 980.0 kN의 하중이 가력되었을 경우, 외부 GFRP관의 표면 코팅제에 균열이 발생하였으며, 약 1,280.0 kN의 하중 작용하였을때 GFRP 외부관의 가력부에서 균열 발생을 확인하였다. Fig. 20은 GFRP 내부관의 내측면과 외부관의 외측면 상부의 파단 모습을 나타낸다.

Fig. 21은 시험체의 하중-변위 곡선 결과를 나타낸다. 실험 결과에서 145.0 mm의 변위가 가력되었을 때, 1,303.4 kN으로 최대 하중이 발현된 것을 확인하였으며, 최대하중 가력 이후 GFRP 보 시험체의 중앙부에 파단이 발생하여 실험을 종료하였다.

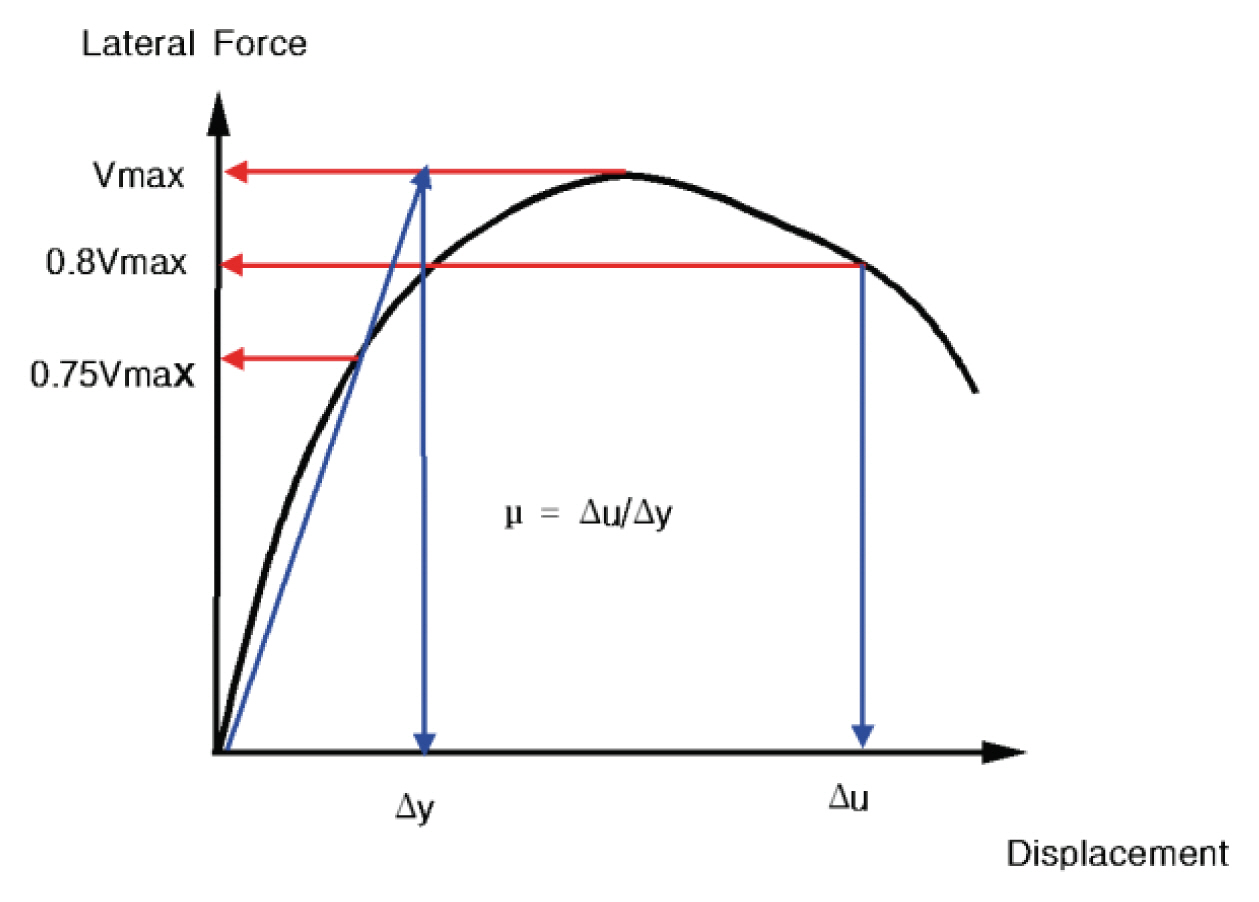

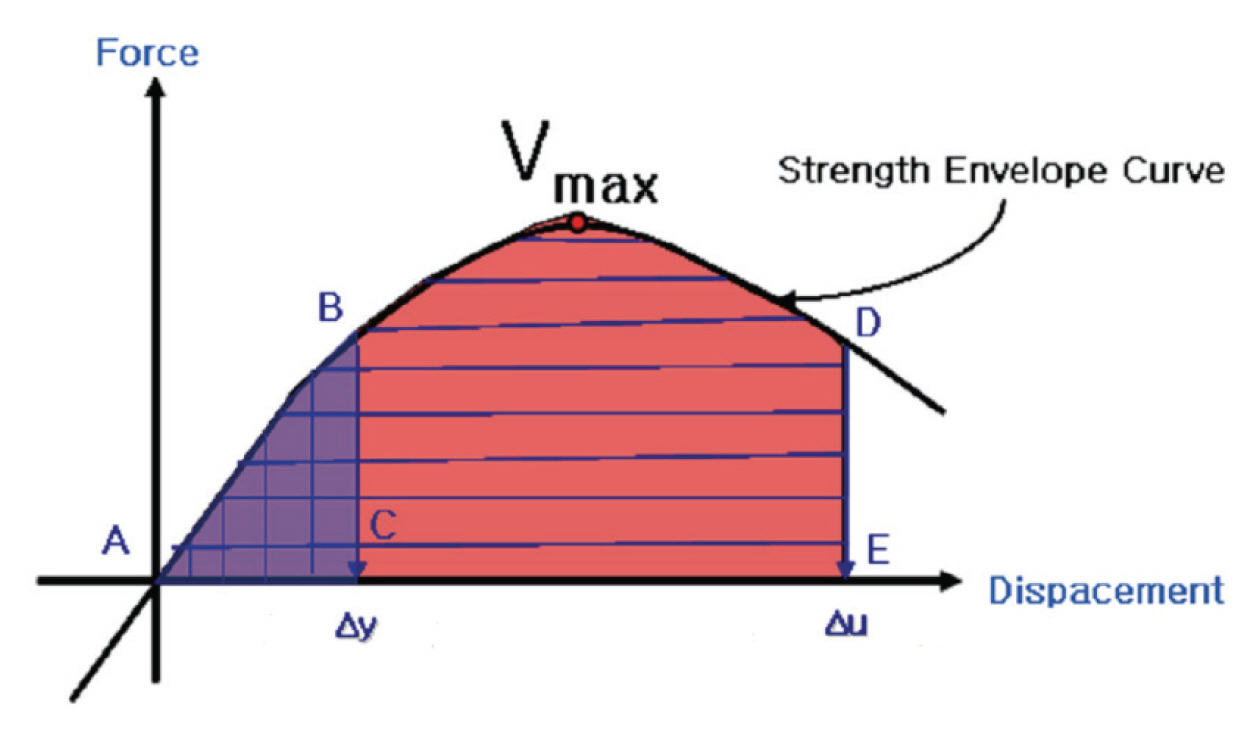

항복변위, 극한변위, 에너지 소산도 및 에너지 연성도 계산은 Park (1988)에 의해 제시된 방법을 사용하여 산출하였다. Fig. 22에 나타낸 것과 같이 항복변위(∆y)는 최대하중(Vmax)의 75% (0.75Vmax)에 해당하는 값을 갖는 점과 원점을 잇는 직선과 최대하중(Vmax)에서의 수평선이 만나는 점에 해당하는 변위 값으로 정의하며, 극한변위(∆u)는 최대하중점을 지나 최대하중(Vmax)의 80% (0.85Vmax)에 해당하는 변위 값으로 정의하며, 0.8Vmax 이전에 파괴된 경우에는 최대 변위값을 사용한다. 변위연성도(μ∆)는 극한변위(∆u)와 항복변위(∆y)의 비로 정의한다. 극한에너지(Eu)와 항복에너지(Ey)는 각각 극한변위(∆y)와 항복변위(∆u)에 도달할 때 까지 소산한 에너지를 의미하며, 에너지연성도(μE)는 극한에너지(Eu)와 항복에너지(Ey)의 비로 정의된다. Fig. 23과 같이 도형 ABDE의 면적은 극한에너지(Eu)를, 도형 ABC의 면적은 항복에너지(Ey)를 나타낸다.

Definition of Displacement Ductility (Park, 1988)

Definition of Ultimate Energy and Yield Energy (Park, 1988)

Fig. 24는 시험체 콘크리트부에서 측정된 변형률 결과를 보여주며, 콘크리트 변형률 게이지의 위치는 시험체의 정중앙을 기준으로 나타내었다. 상부면에 부착한 Con. 1과 Con. 2에서 압축, Con. 3,4,5에서 인장응력 발생을 확인할 수 있었으며, 중앙부인 Con. 4에서 인장에 대한 최대 변형이 발생하였다. 1,303.4 kN의 최대 변형이 나타나는 시점에서 시험체 중앙부에 Fig. 25와 같이 파단이 발생하였다.

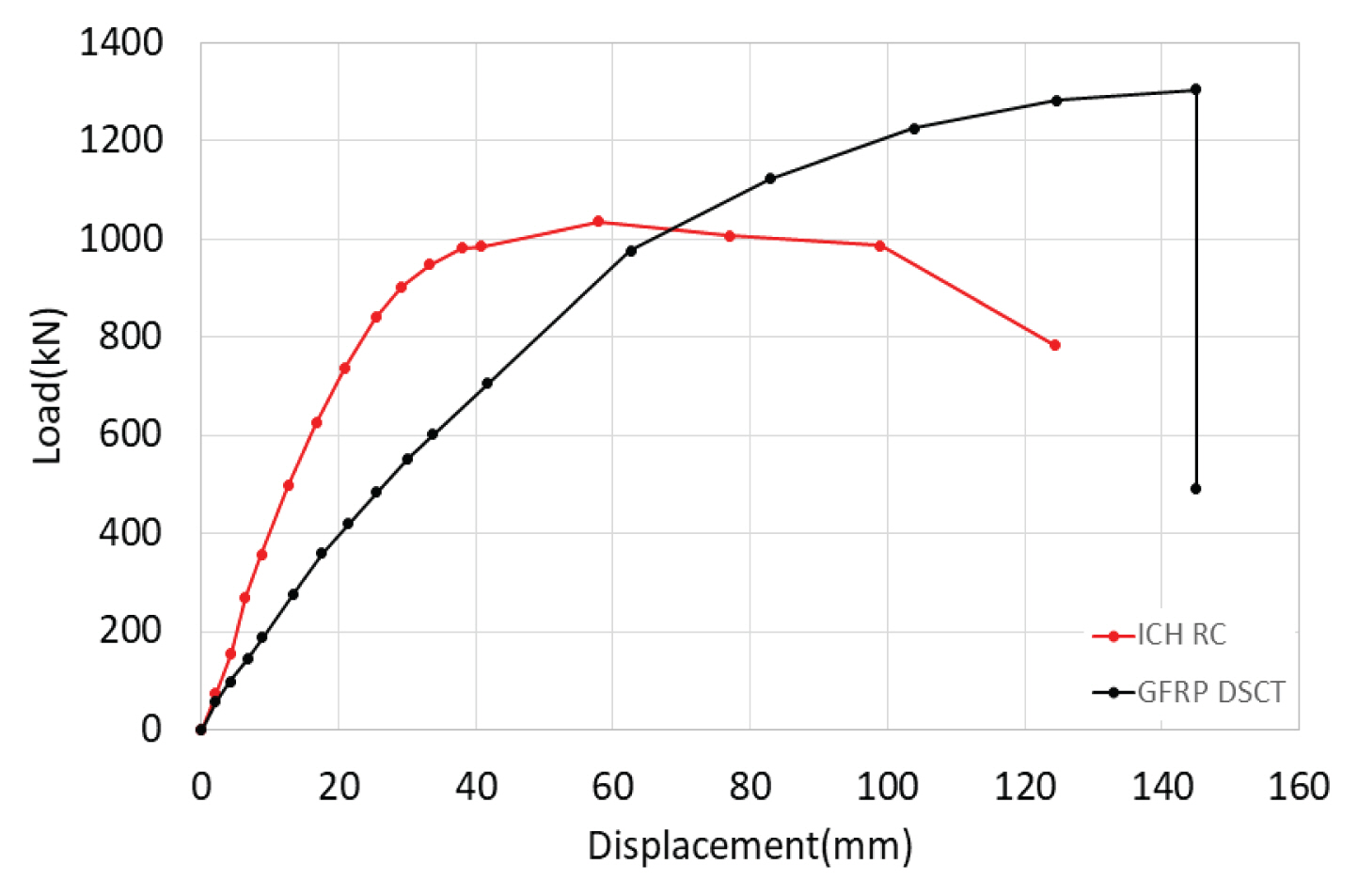

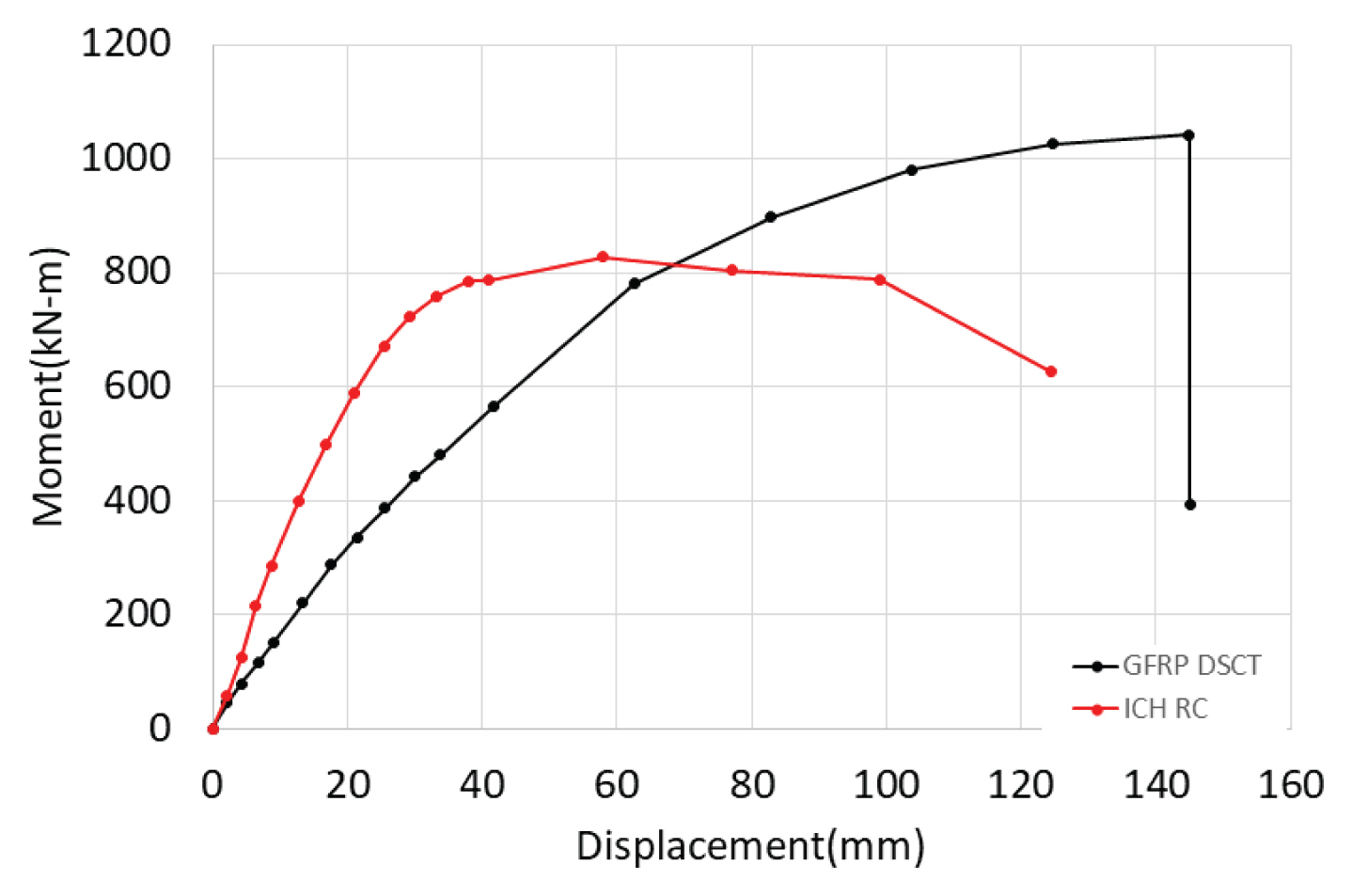

실험 결과와 Fig. 26에 나타나있는 Kim et al. (2018)이 수행한 유사제원의 ICH RC 보 시험체 거동 실험 결과를 비교하였다. Kim and Han (2018)이 설계한 시험체는 콘크리트구조기준(KCI, 2012)에서 제시하는 권장안에 따라 철근의 간격과 콘크리트 피복의 두께 등이 설계되었으며, 횡철근은 띠철근으로 100 mm간격으로 배치하였으며, 본 연구의 시험체와 지점간 거리 및 하중재하 방법, 하중재하 위치가 동일하다.

Cross-section of Specimen (Kim and Han, 2018)

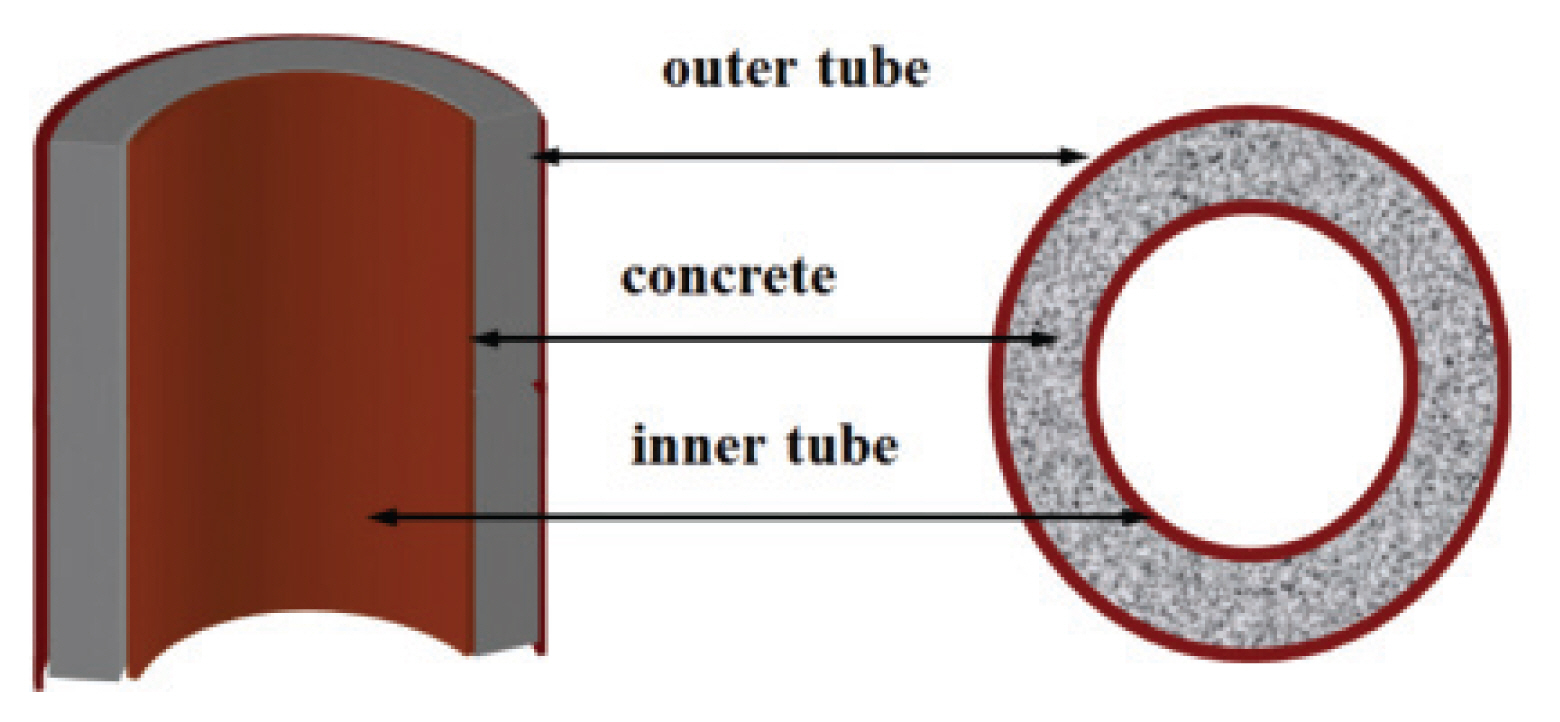

Figs. 27~28에 ICH RC 보 시험체와 GFRP DSCT 보 시험체의 실험 결과에 대한 하중-변위 곡선과 모멘트-변위 곡선을 비교하였으며, Table 2에 실험 결과를 비교하였다. ICH RC 보 시험체 및 GFRP DSCT 보 시험체의 항복강도는 각각 914.1 kN, 1,127.1 kN으로 나타났으며, 극한강도의 경우, ICH RC 보 시험체는 828.0 kN, GFRP DSCT 보 시험체는 1042.7 kN로 발생하였다. GFRP DSCT 보 시험체의 항복모멘트, 극한 모멘트, 최대 모멘트의 경우, ICH RC 보 시험체 대비 123.3%, 125.9%, 125.9%로 각각 높게 나타났다. 항복변위, 극한변위, 최대변위의 경우, ICH RC 보 시험체는 각각 30.2 mm, 118.9 mm, 124.5 mm로 나타났으며, GFRP DSCT 보 시험체는 각각 83.7 mm, 145.0 mm, 145.0 mm로 산출되었다. 또한, GFRP DSCT 보 시험체의 변위 및 에너지 연성도는 ICH RC 보 시험체 대비 각각 42.2%, 42.1%로 낮게 나타났지만, GFRP DSCT 보 시험체의 항복에너지 및 극한에너지의 경우, ICH RC 보 시험체 대비 각각 291.5%, 123.0% 높게 소산하였다.

4. 결 론

본 연구에서는 GFRP DSCT 보 시험체에 대한 휨 성능을 평가하고 Kim and Han (2018)이 수행한 ICH RC 보 시험체 이력거동 실험 결과와 비교하였다. 실험 결과, GFRP DSCT 보 시험체의 항복강도, 극한강도 및 최대강도는 ICH RC 보 시험체 대비 각각 123.3%, 125.9%, 125.9%로 높게 발생하였지만 강성의 경우, 낮게 나타났다. GFRP DSCT 보 시험체의 항복모멘트, 극한모멘트, 최대모멘트는 각각 901.7 kN-m, 834.2 kN-m, 1,042.7 kN-m로 ICH RC 보 시험체 보다 더 높게 나타났다. 변위 및 에너지 연성도의 경우, ICH RC 보 시험체 대비 각각 42.2%, 42.1% 낮게 나타났지만, 소산에너지와 강도를 고려한다면 크게 불리한 요소로 작용한다고 볼 수는 없는 것으로 판단된다. 향후 GFRP DSCT 보의 연성도 증가를 위한 추가적인 연구가 필요한 것으로 판단되며, GFRP DSCT 보 적용시 요구성능 조건에 맞는 설계가 고려된다면, 해중터널과 같이 고강도가 요구되는 구조에 적용 가능 할 것으로 판단된다.

Acknowledgements

본 연구는 한국해양과학기술원(KIOST)의 “해양에너지 및 항만 해양구조물 실용화 기술개발(PE99731)” 및 국토교통부 건설교통기술촉진연구사업의 연구비 지원(과제번호 12기술혁신E09)으로 수행되었으며 이에 깊은 감사를 드립니다.