|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 18(7); 2018 > Article |

|

Abstract

In this study, a modular FRP DSCT(Modular Fiber-Reinforced Polymer Double-Skinned Composite Tubular) column was suggested, and bending performance was experimentally evaluated. Two specimens were designed, a monotype and a modular type, and quasi-static tests were conducted to investigate the bending strength of the modular type in order to compare its strength with the monotype. To calculate the number of bolts needed and the bolt diameter for the modular type, the maximum stress result acting on the FRP tube from nonlinear analysis was applied. The test was carried out by increasing the drift ratio, and as a result of the test, the moment, lateral load, displacement, and dissipation energy were calculated. The test results showed that there was no significant difference in maximum displacement between the monotype and the modular type, but the modular type showed a strength approximately 30% lower than that of the monotype. For the displacement ductility and the energy ductility, it resulted in values 1.4% and 3.5% higher than those of the monotype, respectively. Therefore, it is necessary to develop an enhanced connector or to consider a reduction factor in designing a modular DSCT column.

мҡ”м§Җ

ліё м—°кө¬м—җм„ңлҠ” лӘЁл“Ҳнҳ• FRP DSCT (Modular Fiber Reinforced Polymer Double-Skinned Composite Tubular) кё°л‘Ҙмқ„ м ңм•Ҳн•ҳкі нңЁкұ°лҸҷ мӢӨн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. 2 мў…лҘҳмқҳ мӢңн—ҳмІҙм—җ лҢҖн•ҙ мӨҖм •м Ғ мӢӨн—ҳмқ„ мҲҳн–үн•ҳм—¬ нңЁм„ұлҠҘмқ„ 비көҗ нҸүк°Җн•ҳмҳҖмңјл©°, к°Ғ мӢңн—ҳмІҙлҠ” мқјмІҙнҳ• FRP DSCT кё°л‘Ҙкіј лӘЁл“Ҳнҳ• FRP DSCT кё°л‘ҘмқҙлӢӨ. лӘЁл“Ҳнҳ• мӢңн—ҳмІҙмқҳ м—°кІ°л¶ҖлҠ” л№„м„ нҳ•н•ҙм„қмқ„ нҶөн•ҳм—¬ лӮҙмҷёл¶Җ FRP кҙҖм—җ мһ‘мҡ©н•ҳлҠ” мөңлҢҖ мқ‘л Ҙм—җ лҢҖн•ҙ м—°кІ° ліјнҠёмқҳ м§ҒкІҪкіј к°ңмҲҳлҘј мӮ°м •н•ҳмҳҖлӢӨ. мӢӨн—ҳмқҖ ліҖмң„м—җ л”°лҘё Drift ratioлҘј мҰқк°ҖмӢңнӮӨлҠ” ліҖмң„м ңм–ҙ л°©лІ•мңјлЎң 진н–үлҗҳм—Ҳмңјл©°, лӘЁл©ҳнҠё, нҡЎн•ҳмӨ‘, ліҖмң„, мҶҢмӮ°м—җл„Ҳм§Җ, м—°м„ұлҸ„ л“ұмқҙ кі„мӮ°лҗҳм—ҲлӢӨ. мӢӨн—ҳ кІ°кіј, мқјмІҙнҳ•кіј лӘЁл“Ҳнҳ• мӢңн—ҳмІҙмқҳ мөңмў… нҢҢкҙҙліҖмң„лҠ” нҒ° м°Ёмқҙк°Җ м—Ҷм—Ҳм§Җл§Ң, к°•лҸ„ мёЎл©ҙм—җм„ң лӘЁл“Ҳнҳ•мқҙ мқјмІҙнҳ• лҢҖ비 м•Ҫ 30% мһ‘кІҢ лӮҳнғҖлӮ¬мңјл©°, лӘЁл“Ҳнҳ• мӢңн—ҳмІҙ ліҖмң„ м—°м„ұлҸ„лҠ” мқјмІҙнҳ• ліҙлӢӨ 1.4% лҶ’мңјлӮҳ мң мӮ¬н•ң мҲҳмӨҖмңјлЎң нҢҗлӢЁлҗңлӢӨ. лӘЁл“Ҳнҳ• мӢңн—ҳмІҙлҠ” мөңмў… нҢҢкҙҙ мӢңк№Ңм§Җ мқјмІҙнҳ• мӢңн—ҳмІҙ лҢҖ비 м•Ҫ 30% м ҒкІҢ мҶҢмӮ°н•ҳмҳҖмңјл©°, м—җл„Ҳм§Җ м—°м„ұлҸ„лҠ” мқјмІҙнҳ• мӢңн—ҳмІҙ лҢҖ비 3.5% лҶ’мқҖ к°’мқ„ лӮҳнғҖлӮ¬лӢӨ. лӘЁл“Ҳнҳ• мӢңн—ҳмІҙмқҳ кІҪмҡ°, мқјмІҙнҳ• мӢңн—ҳмІҙліҙлӢӨ м—°м„ұлҸ„ мёЎл©ҙм—җм„ң мң лҰ¬н•ң кІғмңјлЎң лӮҳнғҖлӮ¬мңјлӮҳ мқҳлҜё мһҲлҠ” м°ЁмқҙлҠ” м•„лӢҢ кІғмңјлЎң нҢҗлӢЁлҗҳм—ҲлӢӨ. н–Ҙнӣ„ лӘЁл“Ҳнҳ• FRP DSCT н’Қл ҘнғҖмӣҢмқҳ м Ғмҡ©мқ„ мң„н•ҙм„ңлҠ” м—°кІ°л¶Җ м„ұлҠҘмқҳ ліҙмҷ„мқҙ н•„мҡ”н• кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

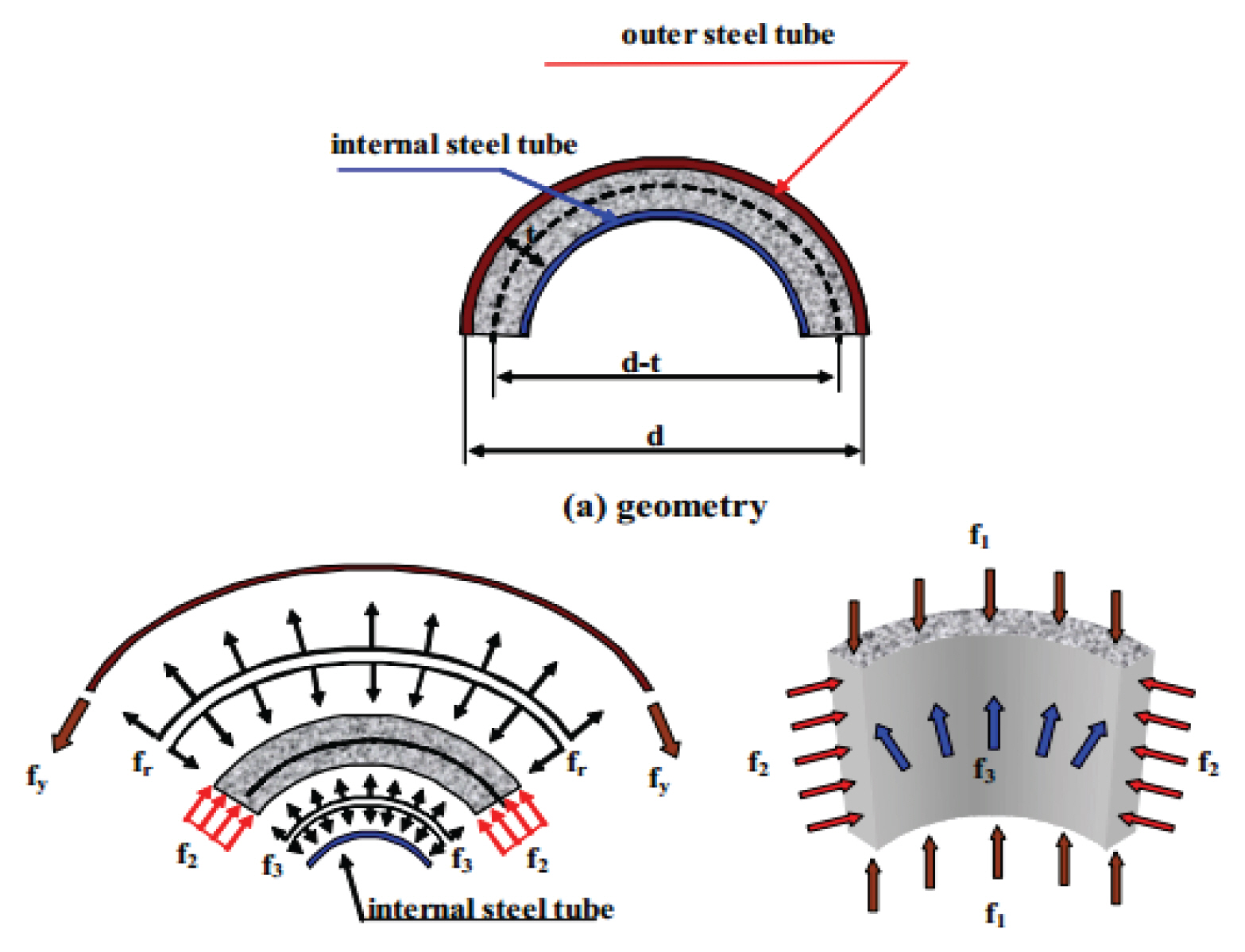

н•ҙмғҒм—җм„ңлҠ” мңЎмғҒм—җ 비н•ҙ лҚ” л§ҺмқҖ н’Қл Ҙмһҗмӣҗмқ„ м–»мқ„ мҲҳ мһҲмңјл©°, л°ңм „мҡ©лҹүмқҳ мҰқлҢҖлҘј мң„н•ҙ н’Қл Ҙ л°ңм „ н„°л№Ҳ, лё”л Ҳмқҙл“ң л°Ҹ м§Җм§Җкө¬мЎ°л¬јмқҙ лҢҖнҳ•нҷ”лҗҳкі мһҲлӢӨ. мқҙм—җ л”°лқј, м§Җм§Җкө¬мЎ°л¬јмқё нғҖмӣҢмқҳ м„ёмһҘ비к°Җ мҰқк°Җн•ҳм—¬ мўҢкөҙм—җ лҢҖн•ң мң„н—ҳм„ұмқҙ мҰқк°Җн•ҳкі мһҲмңјл©°, мқҙлҘј к·№ліөн•ҳкё° мң„н•ҙм„ңлҠ” кі к°•лҸ„ кө¬мЎ°лҘј м Ғмҡ©н•ң мӢ нҳ•мӢқ м§Җм§Җкө¬мЎ°мқҳ к°ңл°ңмқҙ н•„мҡ”н•ҳлӢӨ. Shakir-Khalil and Illouli (1987)м—җ мқҳн•ҙ м ңмӢңлҗң Double-Skinned Composite Tubular (DSCT)кё°л‘ҘмқҖ Fig. 1кіј к°ҷмқҙ, лҸҷмӢ¬мқҳ лӮҙл¶ҖкҙҖкіј мҷёл¶ҖкҙҖ мӮ¬мқҙм—җ мҪҳнҒ¬лҰ¬нҠёк°Җ 충진лҗң кө¬мЎ°мқҙлӢӨ. Fig. 2мҷҖ к°ҷмқҙ DSCT кө¬мЎ°лҠ” мҪҳнҒ¬лҰ¬нҠёмқҳ 3축 кө¬мҶҚмңјлЎң мқён•ҙ мҷёл¶ҖкҙҖкіј лӮҙл¶ҖкҙҖ лӘЁл‘җ 축л Ҙкіј лӘЁл©ҳнҠём—җ м Җн•ӯн•ҳкІҢ лҗҳм–ҙ мҡ°мҲҳн•ң м„ұлҠҘмқ„ л°ңнңҳн•ҳм—¬ к°•лҸ„к°Җ лҶ’кі м—°м„ұмқҙ мҰқк°Җн•ңлӢӨ(Han et al., 2007). DSCTлҠ” мӨ‘кіөлӢЁл©ҙмңјлЎң мқён•ҙ мһҗмӨ‘мқҙ Concrete Filled Tubular (CFT) кё°л‘ҘліҙлӢӨ мһ‘лӢӨ.

Wei et al. (1995a, 1995b), Zhao and Grzebieta (2002), Tao et al. (2004)м—җ мқҳн•ҙ DSCTмқҳ 축강лҸ„м—җ лҢҖн•ң м—°кө¬к°Җ мҲҳн–үлҗң л°” мһҲмңјл©°, мөңк·јм—җлҠ” н’Қл Ҙл°ңм „ нғҖмӣҢм—җ DSCT кө¬мЎ°к°Җ м Ғмҡ©лҗң м—°кө¬к°Җ мқҙлЈЁм–ҙмЎҢкі (Han et al., 2015; Han et al., 2016; Hong et al., 2016a, 2016b; Yi and Han, 2016), DSCT кө¬мЎ°мқҳ м Ғмҡ© лІ”мң„к°Җ м җм°Ё л„“м–ҙм§Җкі мһҲлӢӨ(Han et al., 2018). н•ҙмғҒ н’Қл Ҙ нғҖмӣҢмқҳ кІҪмҡ°, л¶ҖмӢқм—җ лҢҖн•ң л¬ём ңм җлҸ„ л°ңмғқн•ҳкі мһҲкё° л•Ңл¬ём—җ л¶ҖмӢқ л°ңмғқмқ„ ліҙмҷ„н• мҲҳ мһҲлҠ” Fiber Reinforced Polymer (FRP)мҷҖ к°ҷмқҖ ліөн•©мҶҢмһ¬лҘј м Ғмҡ©н•ң ліөн•© м§Җм§Җкө¬мЎ° нғңмӣҢ к°ңл°ңм—җ лҢҖн•ң м—°кө¬к°Җ лӢӨмҲҳ 진н–үлҗҳкі мһҲмңјл©°, Double-Skinned Hybrid Tubular (DSHT) кё°л‘Ҙм—җ лҢҖн•ң м—°кө¬лҸ„ 진н–үлҗҳкі мһҲлӢӨ(Yu et al., 2006; Teng et al., 2007). н•ҙмғҒ н’Қл Ҙмқҳ кІҪмҡ°, н„°л№Ҳмқҳ мҡ©лҹү мҰқк°Җм—җ л”°лҘё кө¬мЎ°л¬јмқҳ лҢҖнҳ•нҷ”лЎң мқён•ҳм—¬ м ңмһ‘ л°Ҹ мҡҙмҶЎ л¬ём ңм—җ лҢҖн•ң м ңм•Ҫмқҙ л°ңмғқ н• мҲҳ мһҲмңјл©°, мқҙлҹ¬н•ң м ңм•Ҫмқ„ н•ҙкІ°н•ҳкі мҡҙл°ҳм„ұ л°Ҹ мӢңкіөм„ұмқҳ н–ҘмғҒмқ„ мң„н•ҳм—¬ нғҖмӣҢмқҳ лӘЁл“Ҳнҷ”м—җ лҢҖн•ң м—°кө¬лҸ„ мҲҳн–үлҗҳкі мһҲлӢӨ.

лӘЁл“Ҳнҷ”лҗң кө¬мЎ°л¬јмқҖ л°ҳл“ңмӢң лӘЁл“Ҳкіј лӘЁл“Ҳ мӮ¬мқҙмқҳ м ‘н•©мқҙ мқҙлЈЁм–ҙм§ҖлҠ” м—°кІ°л¶Җм—җ лҢҖн•ң кІҖнҶ к°Җ н•„мҡ”н•ҳл©°, к°Ғ лӘЁл“Ҳмқ„ кІ°н•©н•ҳм—¬ мҷ„м „н•ң кө¬мЎ°л¬јлЎңм„ң м—ӯн• мқ„ мҲҳн–үн•ҳкё° мң„н•ҙм„ңлҠ” м ‘н•©л¶Җмқҳ к°•лҸ„к°Җ нҷ•ліҙлҗҳм–ҙ нҡЁкіјм Ғмқё мқ‘л Ҙ м „лӢ¬мқҙ мқҙлЈЁм–ҙм ём•ј н•ңлӢӨ(Annamalai and Brown, 1990). мөңк·ј Kim and Han (2018)мқҖ лӘЁл“Ҳнҷ”лҗң лӮҙл¶Җкө¬мҶҚ мӨ‘кіө мІ к·јмҪҳнҒ¬лҰ¬нҠё ліҙ м—°кІ°л¶Җ нҳ•мӢқмқ„ м ңм•Ҳн•ҳкі к·ё м„ұлҠҘмқ„ мӢӨн—ҳм ҒмңјлЎң нҸүк°Җн•ҳмҳҖмңјл©°, м—°кІ°л¶Җм—җ лҢҖн•ң м„ұлҠҘмқ„ нҷ•мқён•ҳмҳҖлӢӨ. ліё м—°кө¬м—җм„ңлҠ” мқјмІҙнҳ•(SP1) л°Ҹ лӘЁл“Ҳнҳ•(SP2) FRP DSCT н’Қл ҘнғҖмӣҢ мӢңн—ҳмІҙлҘј м„Өкі„н•ҳкі мӨҖм •м Ғ мӢӨн—ҳмқ„ нҶөн•ҳм—¬ мқјмІҙнҳ• FRP DSCT мӢңн—ҳмІҙ(SP1)мқҳ кұ°лҸҷкіј лӘЁл“Ҳнҳ• FRP DSCT мӢңн—ҳмІҙ(SP2)мқҳ кұ°лҸҷмқ„ 비көҗ 분м„қн•ҳмҳҖлӢӨ.

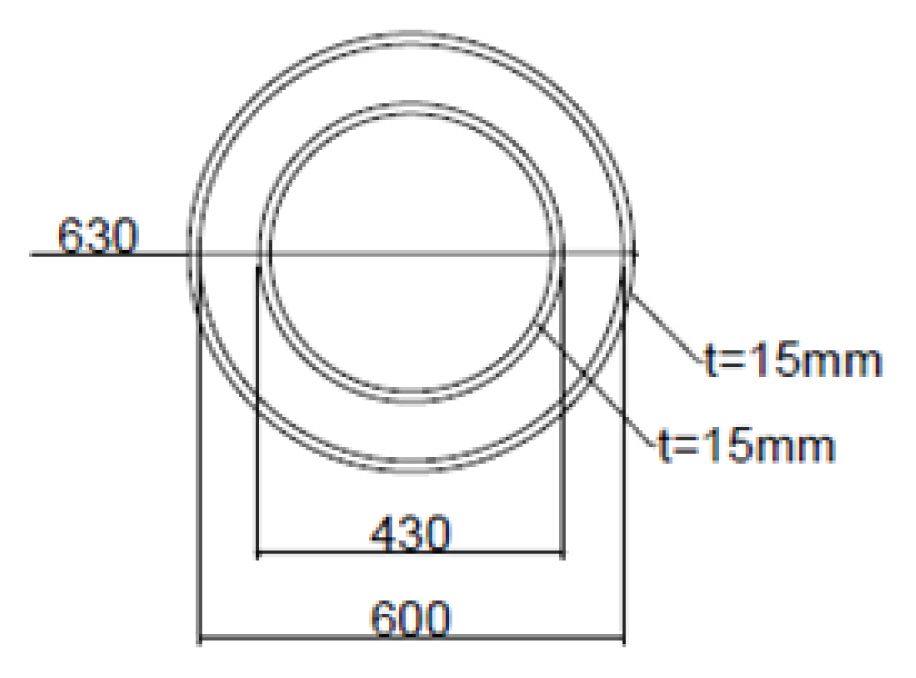

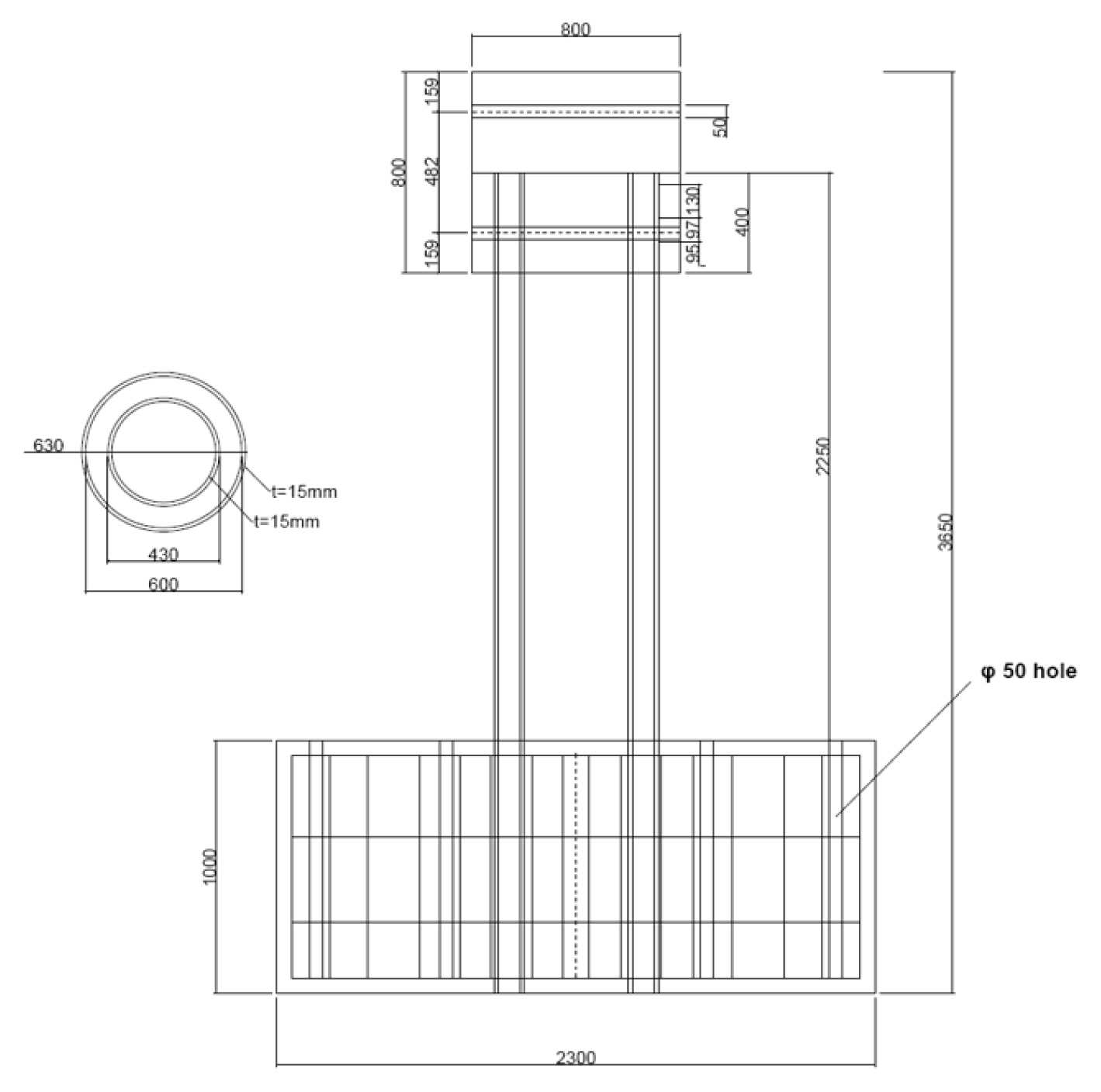

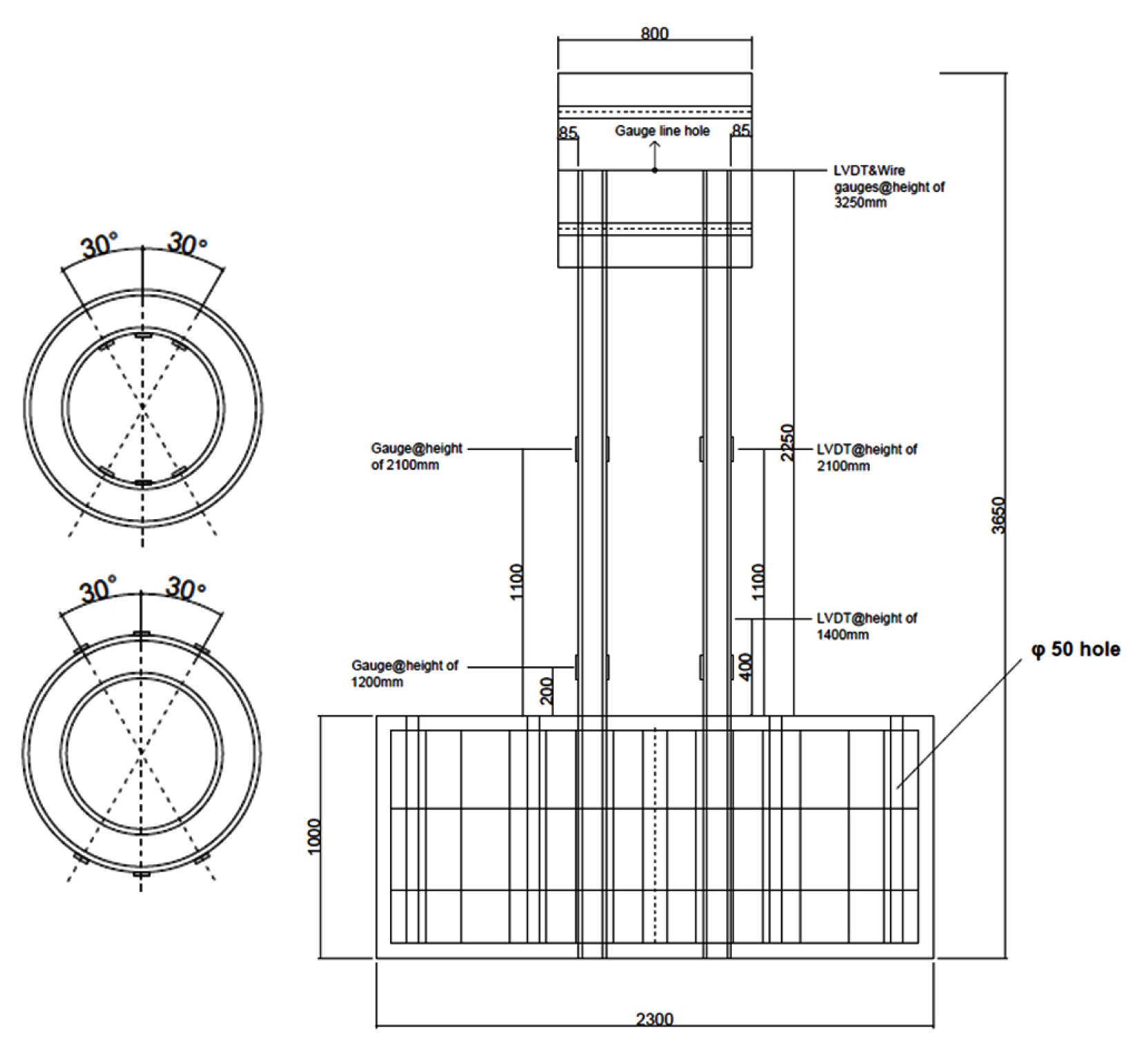

мӢӨн—ҳмқ„ мң„н•ң л‘җ мӢңн—ҳмІҙмқё FRP DSCT н’Қл ҘнғҖмӣҢ мқјмІҙнҳ•(SP1)кіј лӘЁл“Ҳнҳ•(SP2) мӢңн—ҳмІҙмқҳ м ңмӣҗмқҖ лҸҷмқјн•ҳл©° м—°кІ°л¶Җмқҳ мң л¬ҙм—җ л”°лқј кө¬л¶„лҗңлӢӨ. FRP мҷёл¶ҖкҙҖмқҳ лӮҙкІҪмқҖ 600 mm, FRP лӮҙл¶ҖкҙҖмқҳ мҷёкІҪмқҖ 400 mm, кё°л‘Ҙ мӢңн—ҳмІҙмқҳ лҶ’мқҙмқё кё°мҙҲ мғҒлӢЁмңјлЎңл¶Җн„° к°Җл Ҙл¶Җ мӨ‘мӢ¬к№Ңм§Җмқҳ лҶ’мқҙлҠ” 2,250 mm)лЎң м„Өкі„н•ҳмҳҖлӢӨ. FRP лӮҙл¶ҖкҙҖ л°Ҹ мҷёл¶ҖкҙҖмқҳ л‘җк»ҳлҠ” 15 mmмқҙл©°, Fig. 3мқҖ SP1 л°Ҹ SP2 мӢңн—ҳмІҙмқҳ лӢЁл©ҙмқ„ ліҙм—¬мӨҖлӢӨ.

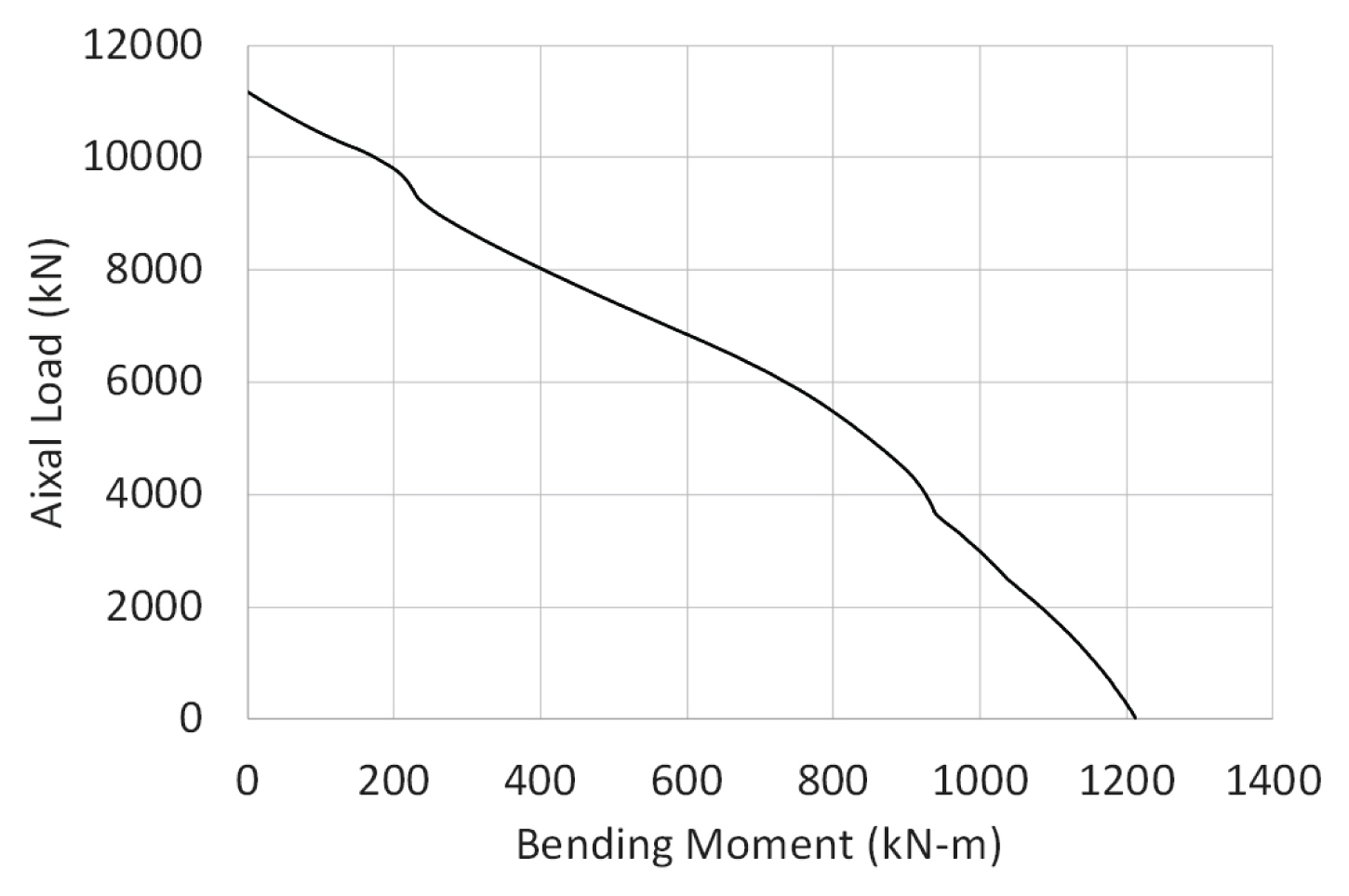

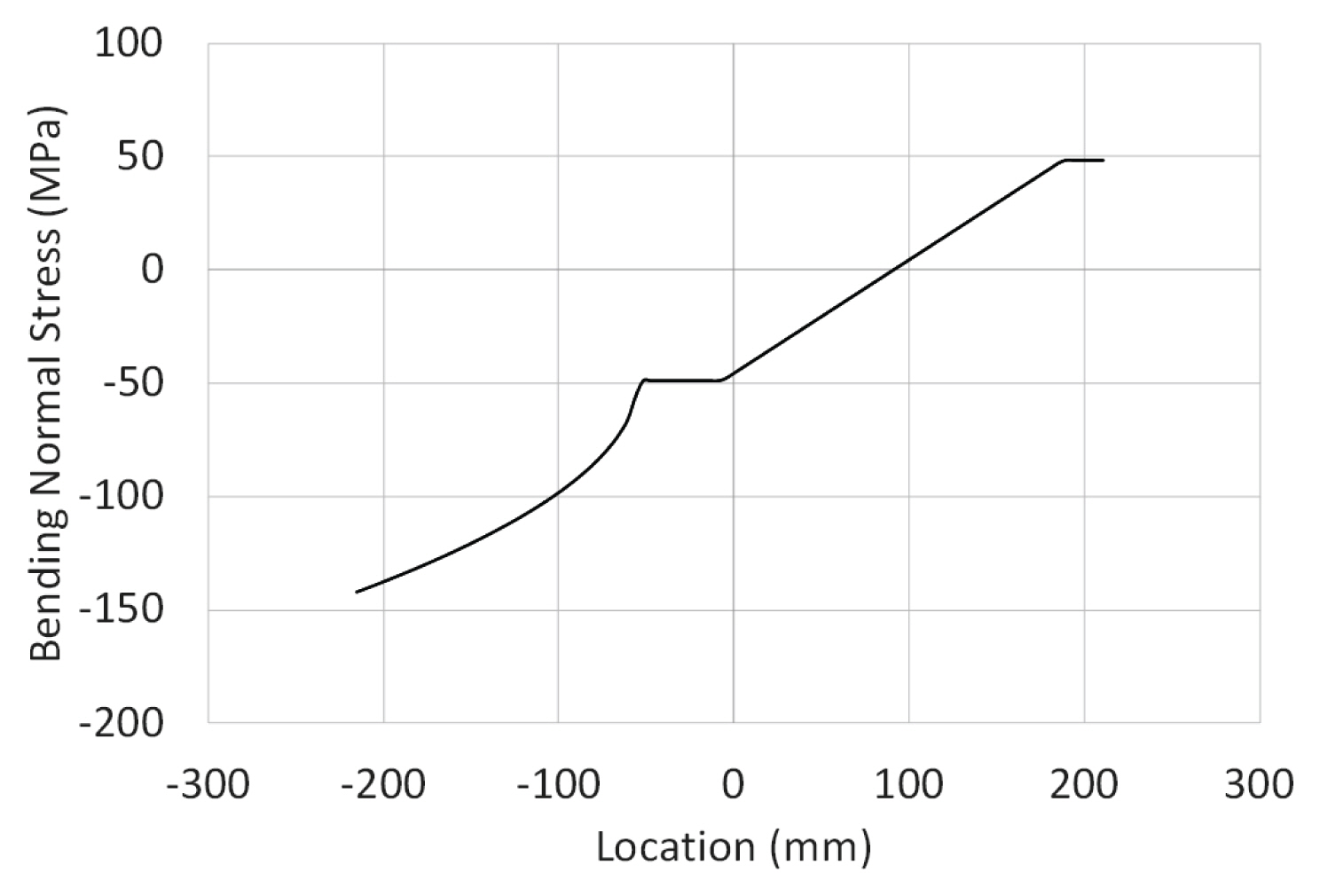

SP2 мӢңн—ҳмІҙмқҳ м—°кІ°л¶ҖлҠ” мӢңн—ҳмІҙлҘј лҶ’мқҙ л°©н–ҘмңјлЎң 3 л¶„н• н•ҳм—¬, лӮҙл¶ҖкҙҖ л°Ҹ мҷёл¶ҖкҙҖм—җ л‘җк»ҳ 10 mmмқҳ к°•нҢҗмңјлЎң ліҙк°•н•ҳкі ліјнҠёлЎң м—°кІ°н•ҳлҠ” л°©лІ•мқ„ м Ғмҡ©н•ҳмҳҖлӢӨ. к°Ғ лӘЁл“Ҳмқҳ кёёмқҙлҠ” мөңн•ҳлӢЁмқҳ лӘЁл“Ҳ, 850 mm, мӨ‘к°„ лӘЁл“Ҳ, 500 mm, мөңмғҒлӢЁмқҳ лӘЁл“ҲмқҖ к°Җл Ҙл¶ҖлҘј нҸ¬н•Ён•ҳм—¬ 900 mmмқҙлӢӨ. м„Өкі„лҗң SP1 мӢңн—ҳмІҙмқҳ мҪҳнҒ¬лҰ¬нҠё кө¬мҶҚнҡЁкіјмҷҖ мһ¬лЈҢл№„м„ нҳ•м„ұмқ„ кі л Өн•ҳм—¬ 축л Ҙ-лӘЁл©ҳнҠё мғҒкҙҖкҙҖкі„мҷҖ нҡЎл Ҙм—җ л”°лҘё ліҖмң„лҘј мҳҲмёЎн•ң кІ°кіјлҠ” Figs. 4~5мҷҖ к°ҷмңјл©°, 축л Ҙ-лӘЁл©ҳнҠё мғҒкҙҖкҙҖкі„(P-M Interaction) л°Ҹ н•ҳмӨ‘-ліҖмң„ кіЎм„ (P-О” Curve)мқҖ н•ңкөӯн•ҙм–‘кіјн•ҷкё°мҲ мӣҗм—җм„ң к°ңл°ңлҗң CoWiTA (Korea Institute Ocean Science & Technology, 2017)лҘј мӮ¬мҡ©н•ҳм—¬ 분м„қлҗҳм—ҲлӢӨ. н•ҙм„қмӢң м Ғмҡ©н•ң мҪҳнҒ¬лҰ¬нҠёмқҳ 압축강лҸ„лҠ” 30MPaмқҙл©°, FRP лӮҙл¶Җ л°Ҹ мҷёл¶ҖкҙҖ н•ӯліөк°•лҸ„мқҳ н•ӯліөк°•лҸ„лҠ” 48.685MPa, к·№н•ңк°•лҸ„лҠ” 230.25MPa, нғ„м„ұкі„мҲҳлҠ” 15,436.70MPaлҘј м Ғмҡ©н•ҳмҳҖлӢӨ. Fig. 4мҷҖ к°ҷмқҙ P-M мғҒкҙҖлҸ„м—җм„ң мөңлҢҖ축л Ҙ(P0)мқҖ 11,166.3kNмңјлЎң лӮҳнғҖлӮ¬лӢӨ.

к°Ғ м—°кІ°л¶Җм—җ н•„мҡ”н•ң ліјнҠё к°ңмҲҳ(N)мқҳ мӮ°м •мқҖ Figs. 6кіј 7м—җ лӮҳнғҖлӮё к°Ғ FRPкҙҖ лӢЁл©ҙм—җ л°ңмғқн•ҳлҠ” мң„м№ҳлі„ мқ‘л Ҙ분нҸ¬лҘј нҶ лҢҖлЎң к°Ғ кҙҖм—җ мһ‘мҡ©н•ҳлҠ” мөңлҢҖ нһҳмқ„ н•„мҡ”к°•лҸ„(Bs)лЎң м Ғмҡ©н•ҳкі лӢӨмқҢ мӢқл“Өм—җ мқҳн•ҙ кі„мӮ°н•ҳмҳҖлӢӨ. ліјнҠёмқҳ лӢЁл©ҙм Ғ(Ad) кі„мӮ°мқҖ Eq. (1)кіј к°ҷмқҙ кі„мӮ°лҗҳл©°, dлҠ” ліјнҠёмқҳ м§ҒкІҪмқ„ лӮҳнғҖлӮёлӢӨ. м „лӢЁм Җн•ӯл Ҙ(Fs)лҠ” ліјнҠёмқҳ лӢЁл©ҙм Ғ(Ad)кіј м „лӢЁк°•лҸ„(fs)мқҳ кіұмңјлЎң лӮҳнғҖлӮҙл©°, н•„мҡ”ліјнҠёк°ңмҲҳ(N)мқҳ кІҪмҡ°, Eq. (3)мңјлЎң лӮҳнғҖлӮҙм–ҙ진лӢӨ.

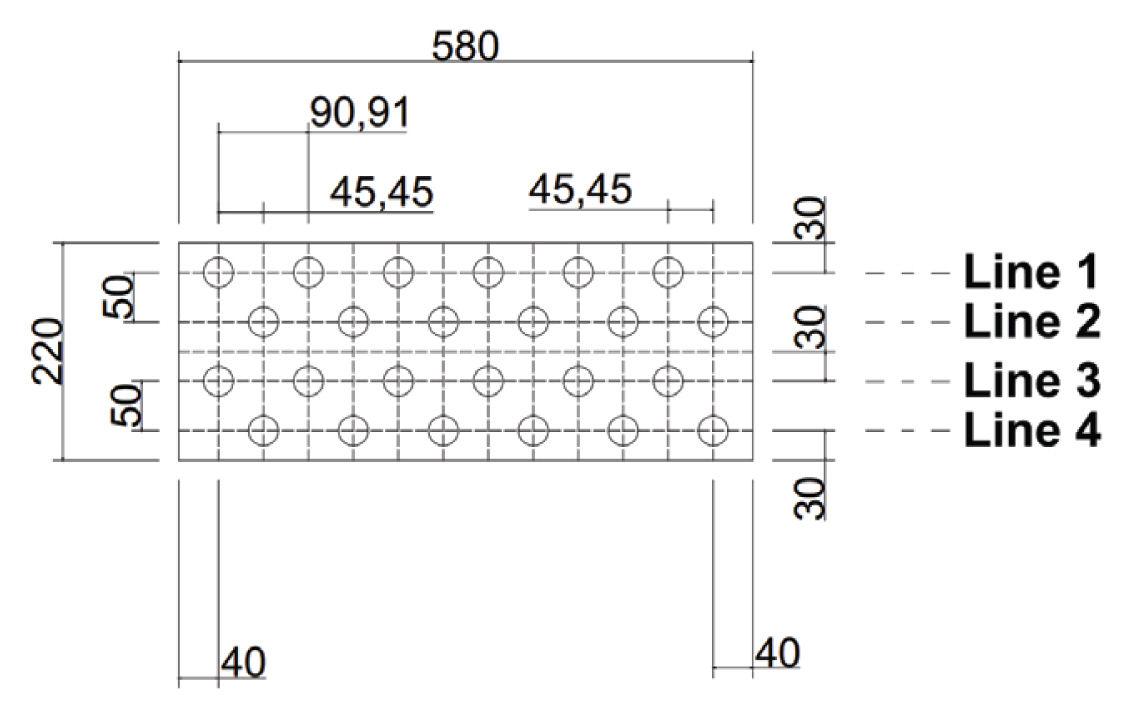

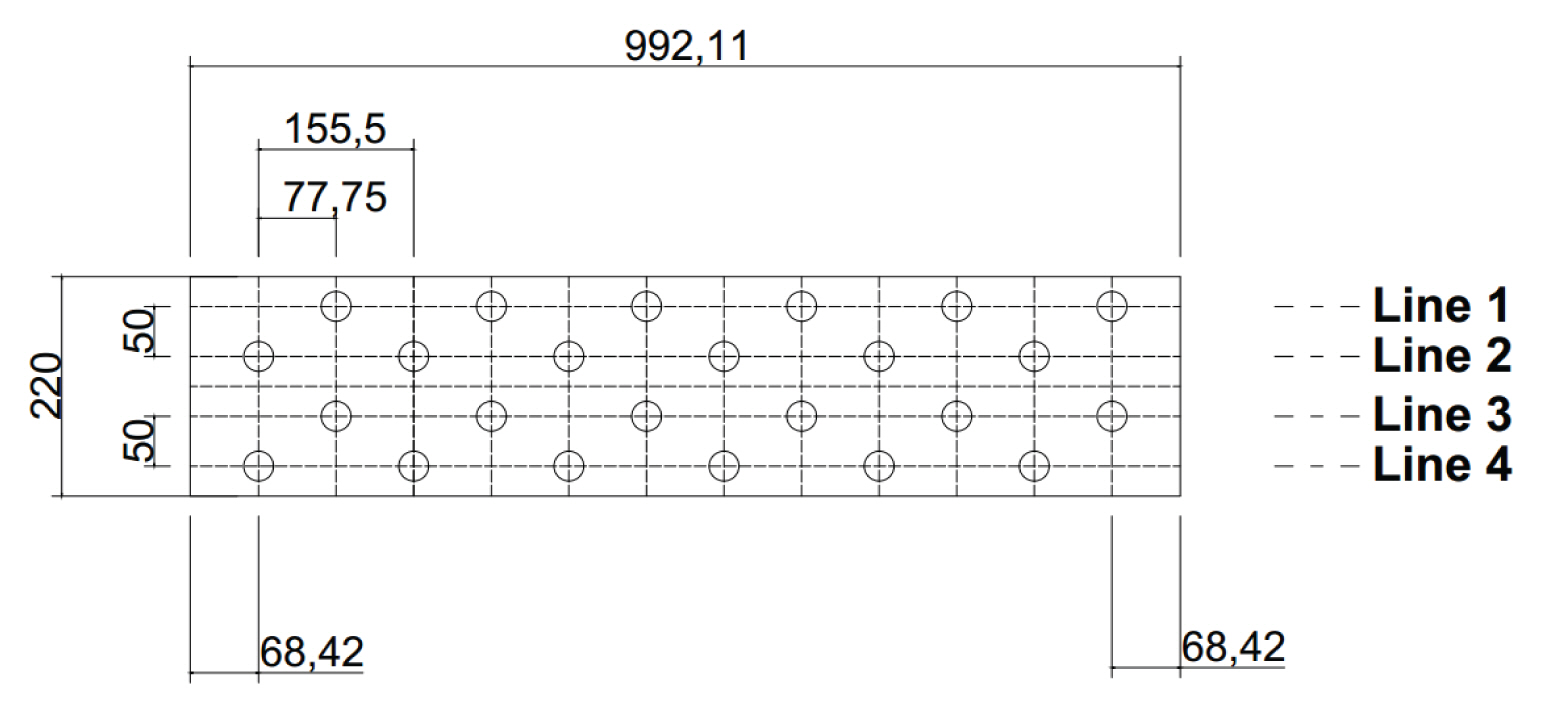

ліё мӢӨн—ҳм—җм„ңлҠ” ліјнҠёлҠ” мқјл°ҳ ліјнҠёлҘј м Ғмҡ©н•ҳм—¬ мқёмһҘк°•лҸ„мҷҖ м „лӢЁк°•лҸ„лҘј к°Ғк°Ғ 300 MPa, 160 MPaлЎң м Ғмҡ©н•ҳм—¬ м„Өкі„н•ҳмҳҖмңјлӮҳ, мӢӨм ң м ңмһ‘ мӢңм—җлҠ” м•Ҳм „м„ұ нҷ•ліҙлҘј мң„н•ҙ Eqs. (1)~(3)мңјлЎң кі„мӮ°н•ҳм—¬ м„ м •лҗң мқјл°ҳ ліјнҠём ңмӣҗкіј лҸҷмқјн•ң м ңмӣҗмқҳ кі мһҘл Ҙ ліјнҠё(F10.9)лҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ. м•һм—җм„ң мҲҳн–үлҗң мҲҳм№ҳн•ҙм„қ кІ°кіјлҘј нҶөн•ҳм—¬ мӮ°м¶ңлҗң к°Ғ кҙҖм—җ мһ‘мҡ©н•ҳлҠ” мөңлҢҖ лӢЁл©ҙл Ҙ(лӮҙл¶ҖкҙҖ: 2.752MN, мҷёл¶ҖкҙҖ: 4.857 MN)мқ„ мқҙмҡ©н•ҳм—¬ н•„мҡ”н•ң ліјнҠё к°ңмҲҳлҘј мӮ°м •н•ҳмҳҖлӢӨ. Table 1кіј к°ҷмқҙ м§ҒкІҪ 30 mmмқҳ ліјнҠёлҘј мӮ¬мҡ©н• кІҪмҡ°, лӮҙл¶ҖкҙҖмқҳ м—°кІ°м—җлҠ” 25к°ңмқҳ ліјнҠёк°Җ н•„мҡ”н•ҳл©° мҷёл¶ҖкҙҖмқҳ м—°кІ°м—җлҠ” 23к°ң ліјнҠёк°Җ н•„мҡ”н•ң кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ.

мӢңн—ҳмІҙмқҳ мғҒн•ҳл¶Җ лӘЁл“Ҳ м—°кІ°мқ„ мң„н•ҙ лӮҙл¶ҖкҙҖкіј мҷёл¶ҖкҙҖм—җ н•„мҡ”н•ң ліјнҠёмқҳ мҲҳлҠ” к°Ғк°Ғ 25к°ңмҷҖ 23к°ңлЎң мӮ°м¶ңлҗҳм—Ҳмңјл©°, лӮҙмҷёл¶Җ к°•кҙҖмқҳ м—°кІ°мқ„ мң„н•ҳм—¬ н•„мҡ”н•ң ліјнҠёмқҳ мҲҳлҠ” 24к°ңлЎң кІ°м •н•ҳмҳҖлӢӨ. лҳҗн•ң, к°Ғ лӘЁл“Ҳмқ„ мһҮлҠ” к°•нҢҗмқҳ л‘җк»ҳлҠ” Eq. (4)мҷҖ к°ҷмқҙ кі„мӮ°н•ҳмҳҖмңјл©°, л‘җк»ҳлҠ” 8 mmлЎң кі„мӮ°лҗҳм—Ҳм§Җл§Ң, к°•нҢҗмқҳ м ңмһ‘мқҳ мҡ©мқҙм„ұмқ„ кі л Өн•ҳм—¬ 10 mmлЎң кІ°м •н•ҳмҳҖлӢӨ.

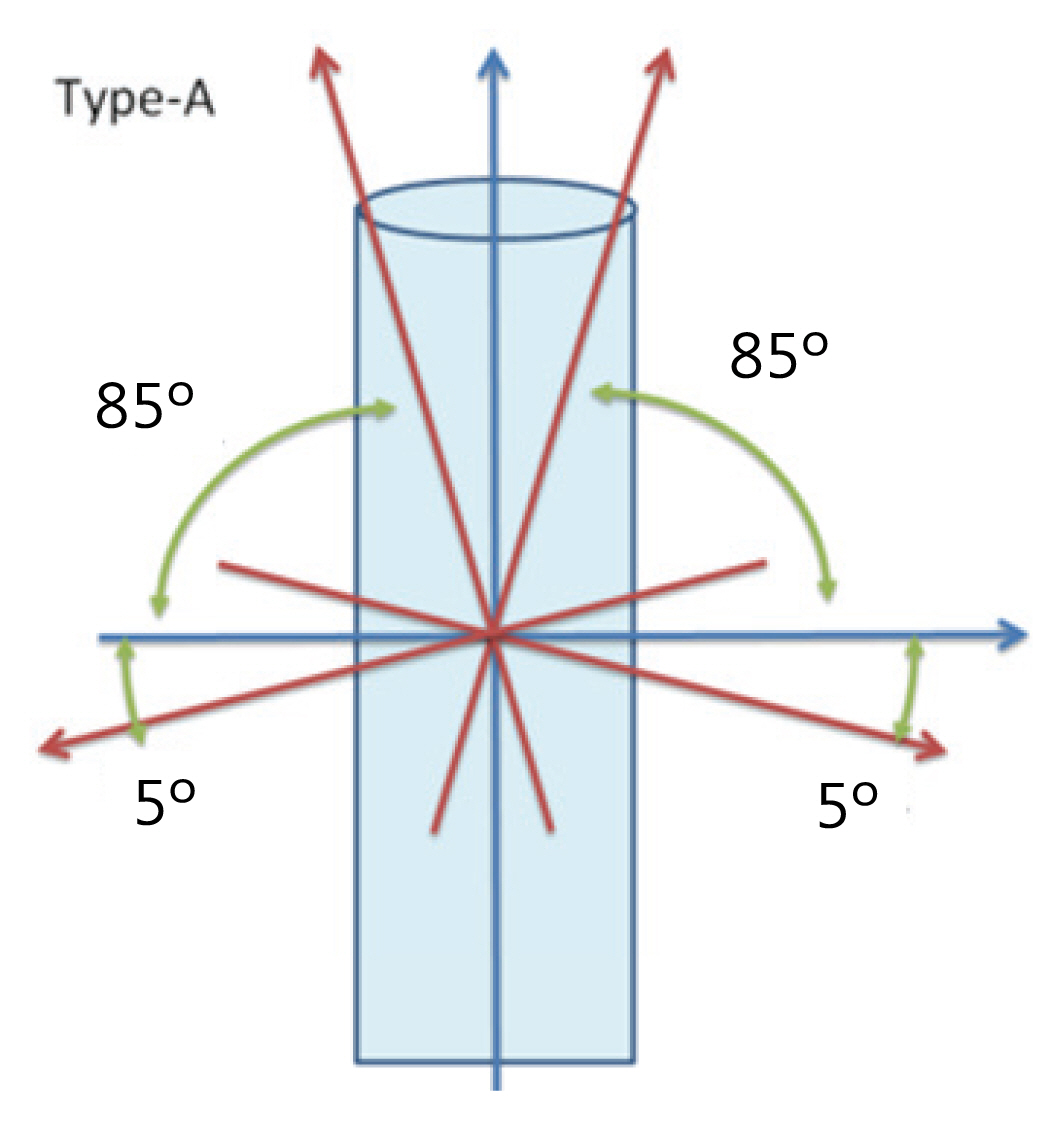

FRP мһ¬лЈҢлҠ” 섬мң ліҙк°• к°ҒлҸ„м—җ л”°лқј к·ё м„ұлҠҘмқҙ ліҖнҷ”н•ҳлҜҖлЎң, ліё мӢӨн—ҳм—җм„ңлҠ” Fig. 12мҷҖ к°ҷмқҙ, Вұ5В°мҷҖ Вұ85В°лЎң м§Ғкөҗн•ҳкІҢ м Ғмёөн•ҳмҳҖлӢӨ. нңЁк°•лҸ„ нҷ•ліҙлҘј мң„н•ҙм„ңлҠ” 0В°мҷҖ 90В°к°Җ мқҙмғҒм ҒмқҙлӮҳ мқҙлҠ” л§Ёл“ңлҰҙ кіөлІ•мңјлЎң мғқмӮ°мқҙ л¶Ҳк°Җн•ҳлҜҖлЎң, мғқмӮ° к°ҖлҠҘн•ң мөңм Ғмқҳ м Ғмёөк°Ғмқё Вұ5В°мҷҖ Вұ85В°лҘј м Ғмҡ©н•ҳм—¬ мғқмӮ°н•ҳмҳҖлӢӨ.

FRPкҙҖ м ңмһ‘мӢң Fig. 13кіј к°ҷмқҙ н•„лқјл©ҳнҠё мҷҖмқёл”© кіөм •(Filament Winding Process)м—җ мқҳн•ҙ лӢЁл©ҙнҳ•мғҒмқ„ мң м§ҖмӢңнӮ¬ мҲҳ мһҲлҠ” Mandrel кіөлІ•мқ„ м Ғмҡ©н•ҳмҳҖмңјл©°, FRP 섬мң лЎң 5В° м Ғмёөн•ҳл©ҙм„ң м§Ғкөҗ нҢЁлёҢлҰӯмқ„ к°ҷмқҙ м Ғмёөн•ҳмҳҖмңјл©°, ліё м ңмһ‘ л°©лІ•мқҖ кё°кі„лҘј мӮ¬мҡ©н•ҳм—¬ м ңмһ‘н•ҳкё° л•Ңл¬ём—җ ліҙлӢӨ м •нҷ•н•ң к°ҒлҸ„лЎң м Ғмёөн• мҲҳ мһҲмңјл©°, лҢҖлҹү мғқмӮ°мқҙ к°ҖлҠҘн•ҳлӢӨ.

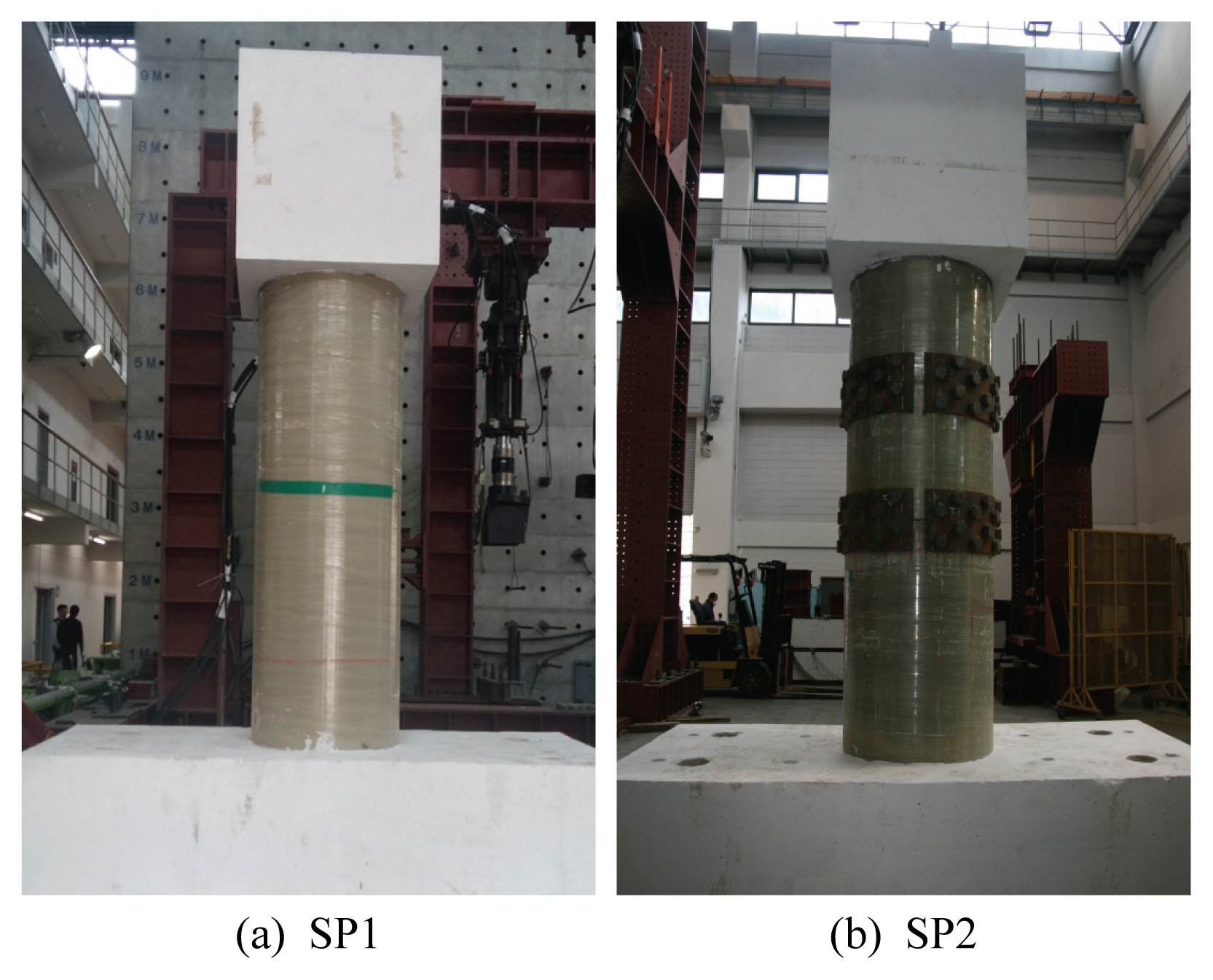

мқјмІҙнҳ• мӢңн—ҳмІҙмқё SP1кіј лӘЁл“Ҳнҳ• мӢңн—ҳмІҙмқё SP2, 2к°ңмқҳ мӢңн—ҳмІҙлҘј м ңмһ‘н•ҳмҳҖмңјл©°, Fig. 14лҠ” FRP кҙҖмқҳ м ңмһ‘кіјм •мқ„ ліҙм—¬мӨҖлӢӨ. SP1 мӢңн—ҳмІҙмқҳ м ңмһ‘кіјм •мқҖ Fig. 15мҷҖ к°ҷмңјл©°, SP1мқҳ кІҪмҡ°, FRP лӮҙл¶ҖкҙҖкіј мҷёл¶ҖкҙҖмқ„ мҠӨн„°л“ңлЎң м—°кІ°н•ҳм—¬ мІ к·јмңјлЎң м ңмһ‘лҗң нӢҖм—җ кі м •лҗҳм–ҙ мҪҳнҒ¬лҰ¬нҠё нғҖм„Өмқҙ 진н–үлҗҳм—ҲлӢӨ.

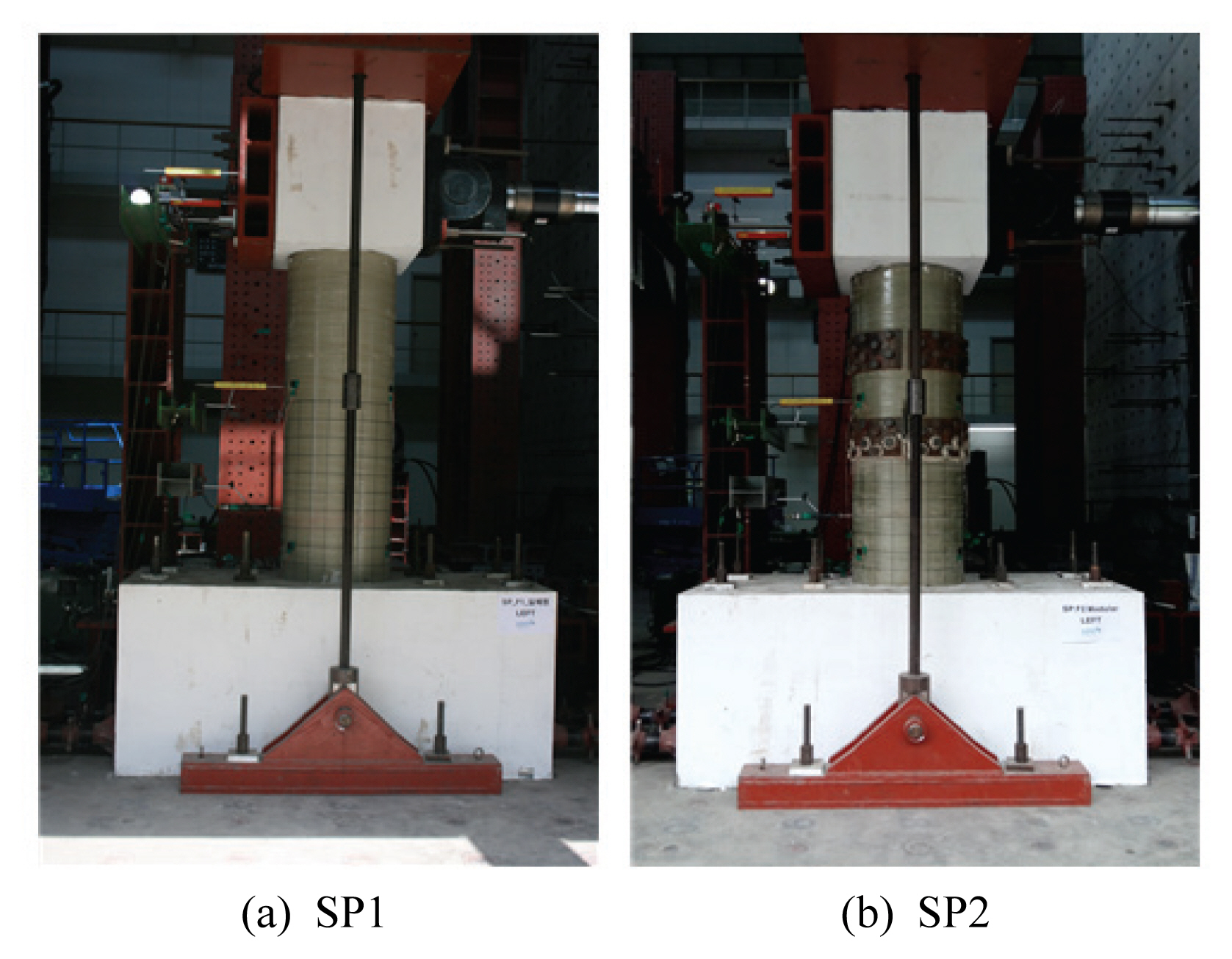

SP2 мӢңн—ҳмІҙмқҳ м ңмһ‘кіјм •мқҖ Fig. 16м—җ лӮҳнғҖлӮҙм—ҲлӢӨ. лЁјм Җ FRP кҙҖмқ„ к°Ғ лӘЁл“Ҳ кёёмқҙлЎң мһҳлқјмЈјм—Ҳмңјл©°, FRP лӮҙл¶ҖкҙҖ, мҷёл¶ҖкҙҖ к·ёлҰ¬кі м—°кІ° Plateм—җ к°Ғк°Ғмқҳ лӘЁл“Ҳмқ„ м—°кІ°н•ҳкё° мң„н•ң ліјнҢ… кө¬л©Қмқ„ л§Ңл“Өм—ҲлӢӨ. мҪҳнҒ¬лҰ¬нҠё нғҖм„ӨмӢң, лӮҙл¶ҖкҙҖкіј мҷёл¶ҖкҙҖмқҳ к°„кІ©мқ„ кі м •мӢңмјңмЈјм—Ҳмңјл©°, к°Ғ лӘЁл“ҲмқҖ н”„лҰ¬мәҗмҠӨнҠёлЎң м ңмһ‘лҗҳм—ҲлӢӨ. мқҙ нӣ„, м ңмһ‘лҗң лӘЁл“Ҳмқ„ к°Ғк°Ғ ліјнҠёлЎң м—°кІ°н•ҳмҳҖлӢӨ. Fig. 17мқҖ мҷ„м„ұлҗң к°Ғ мӢңн—ҳмІҙмқҳ лӘЁмҠөмқ„ лӮҳнғҖлӮёлӢӨ.

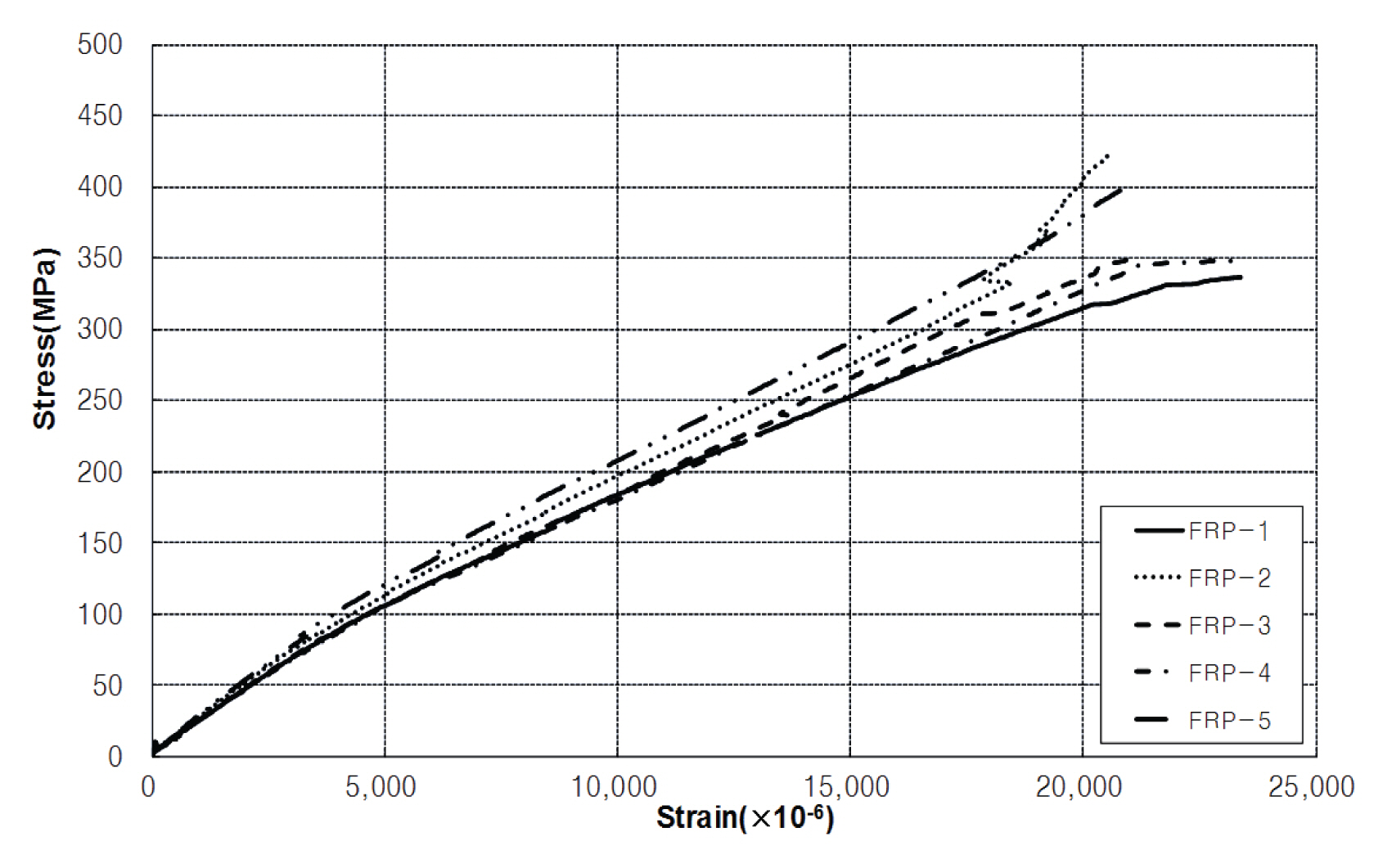

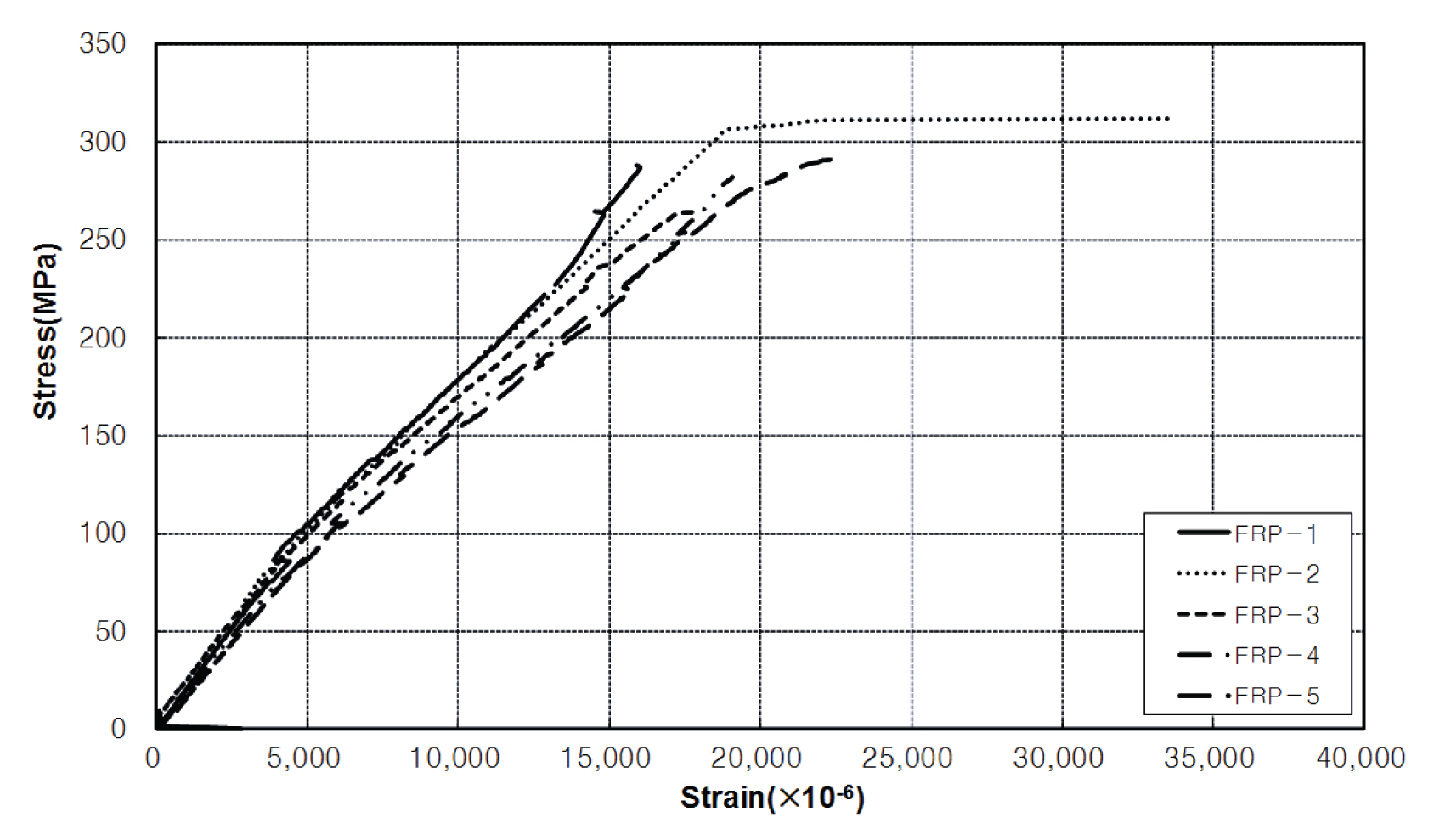

мӢӨн—ҳ мҲҳн–ү м „, мӢңн—ҳмІҙ м ңмһ‘м—җ мӮ¬мҡ©лҗң FRP лӮҙл¶ҖкҙҖ л°Ҹ мҷёл¶ҖкҙҖм—җ лҢҖн•ң мқёмһҘмӢӨн—ҳмқҙ мҲҳн–үлҗҳм—Ҳмңјл©°, к°Ғ кҙҖм—җ лҢҖн•ҳм—¬ 5к°ңмқҳ мӢңнҺёмңјлЎң мӢӨн—ҳмқҙ 진н–үлҗҳм—ҲлӢӨ. мқёмһҘмӢӨн—ҳм—җ лҢҖн•ң к°Ғ кІ°кіјлҠ” Figs. 18кіј 19м—җ лӮҳнғҖлӮҳмһҲлӢӨ. Table 2мҷҖ к°ҷмқҙ FRP мӢңнҺёмқҳ н•ӯліө к°•лҸ„, к·№н•ңк°•лҸ„ л°Ҹ нғ„м„ұкі„мҲҳмқҳ нҸүк· мқҖ к°Ғк°Ғ 184.14MPa, 279.10 MPa, 18.55 GPaлЎң кі„мӮ°лҗҳм—Ҳмңјл©°, мӢңн—ҳмІҙм—җ мӮ¬мҡ©лҗң мҪҳнҒ¬лҰ¬нҠёмқҳ кІҪмҡ°, нғҖм„ӨмӢң 3к°ңмқҳ кіөмӢңмІҙлҘј м ңмһ‘н•ҳм—¬ 압축강лҸ„мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. мҪҳнҒ¬лҰ¬нҠё мқёмһҘмӢӨн—ҳ кІ°кіјлҠ” Fig. 20кіј к°ҷмқҙ мқ‘л Ҙ-ліҖнҳ•лҘ кіЎм„ мңјлЎң лӮҳнғҖлӮҙм—Ҳмңјл©°, 압축강лҸ„лҠ” Table 3кіј к°ҷмқҙ нҸүк· 33.9 MPaлЎң лӮҳнғҖлӮ¬лӢӨ.

к°Ғ мӢңн—ҳмІҙм—җ лҢҖн•ҙ мӨҖм •м ҒмӢӨн—ҳ(Quasi-Static Test)мқ„ мҲҳн–үн•ҳмҳҖмңјл©°, мқјмІҙнҳ• мӢңн—ҳмІҙ(SP1)мҷҖ лӘЁл“Ҳнҳ• мӢңн—ҳмІҙ(SP2)мқҳ кұ°лҸҷ 비көҗлҘј нҶөн•ҳм—¬ м—°кІ°л¶Җмқҳ м„ұлҠҘмқ„ нҷ•мқён•ҳмҳҖлӢӨ. Fig. 21мқҖ SP1 л°Ҹ SP2мқҳ мӢңн—ҳмІҙ м„Өм№ҳ лӘЁмҠөмқ„ ліҙм—¬мӨҖлӢӨ. к°Ғ мӢңн—ҳмІҙ н•ҳл¶Җ(Footing)лҠ” мӢңн—ҳмІҙк°Җ мӣҖм§Ғмқҙм§Җ м•ҠлҸ„лЎқ кі м • мӢңмј°мңјл©°, мғҒлӢЁм—җ мқјм • 축л Ҙмқ„ мһ‘мҡ©мӢңнӮӨл©ҙм„ң нҡЎл Ҙмқ„ л°ҳліөм ҒмңјлЎң м Ғмҡ©н•ҳмҳҖлӢӨ. 축н•ҳмӨ‘мқҖ мӢңн—ҳмІҙм—җ мң м••нҺҢн”„лҘј м„Өм№ҳн•ҳм—¬ мқјм •н•ң н•ҳмӨ‘мқ„ м Ғмҡ© н• мҲҳ мһҲлҸ„лЎқ н•ҳмҳҖмңјл©°, 축н•ҳмӨ‘мқҳ нҒ¬кё°лҠ” м•һм„ң мҲҳн–үн•ң SP1 мӢңн—ҳмІҙмқҳ мҲҳм№ҳн•ҙм„қ кІ°кіјлҘј мқҙмҡ©н•ҳмҳҖлӢӨ.

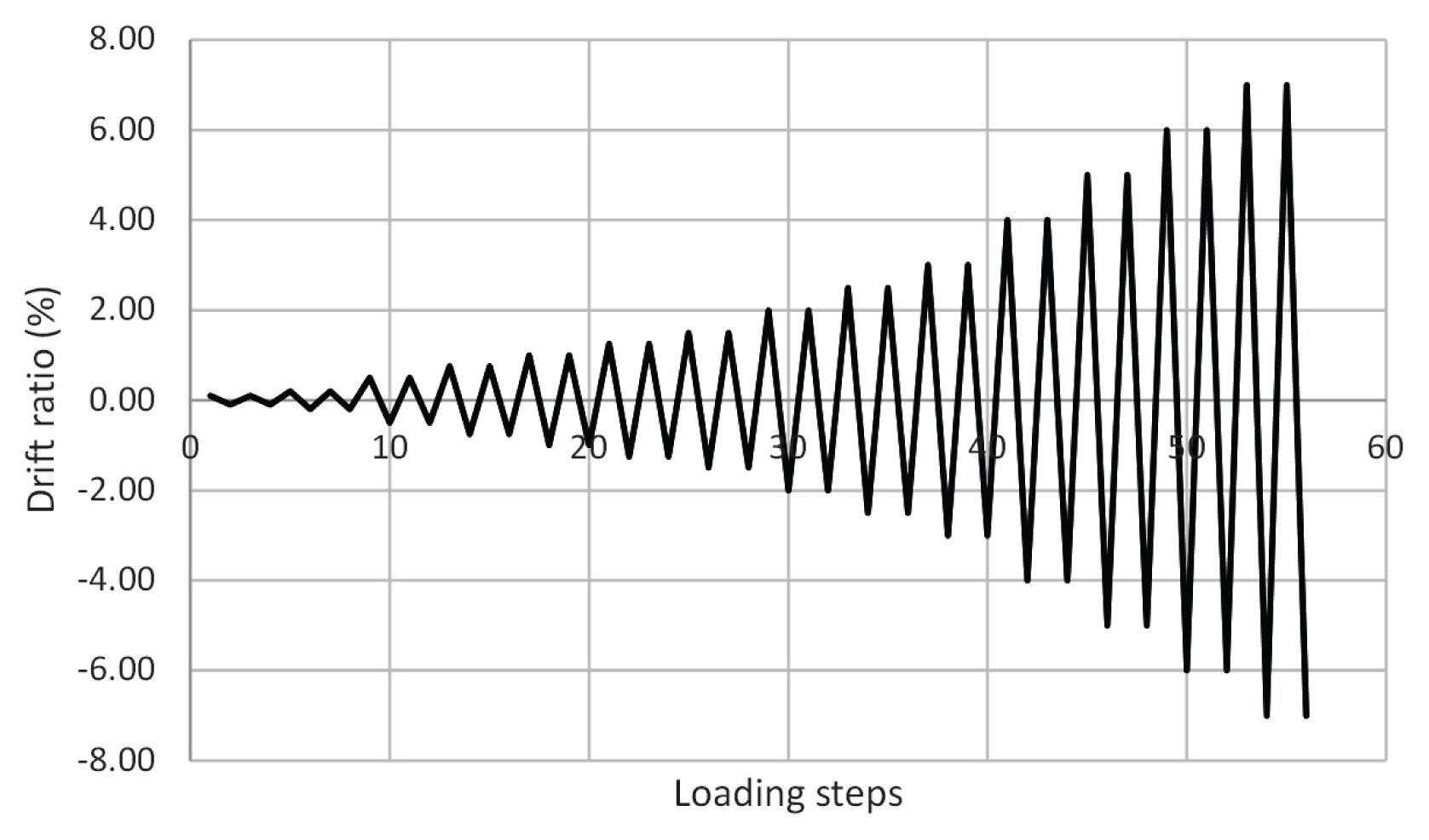

нңЁм„ұлҠҘмқ„ мөңлҢҖлЎң л°ңнҳ„н•ҳкё° мң„н•ҙм„ңлҠ” к· нҳ•м¶•л Ҙ(Pb)мқ„ м Ғмҡ©н•ҳм—¬м•ј н•ҳлӮҳ, ліё мӢңн—ҳмІҙм—җм„ңлҠ” к· нҳ•м¶•л Ҙмқҙ мқёмһҘмҳҒм—ӯм—җ мһҲкё° л•Ңл¬ём—җ, мөңлҢҖ축л Ҙ(P0)мқҳ 10%лҘј 축л ҘмңјлЎң мһ¬н•ҳн•ҳм—¬ мӢӨн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. нҡЎн•ҳмӨ‘ к°Җл Ҙмқҳ кІҪмҡ°, мӢӨн—ҳмӢӨ л°”лӢҘмңјлЎңл¶Җн„° 3,250 mm(кё°мҙҲл¶Җ мғҒлӢЁм—җм„ң 2,250 mm)мқҳ мң„м№ҳм—җ Fig. 22мҷҖ к°ҷмқҙ м •н•ҙ진 Drift ratioм—җ л”°лқј ліҖмң„ м ңм–ҙн•ҳм—¬ м •л°©н–Ҙ(+)кіј л¶Җл°©н–Ҙ(-)мңјлЎң 2нҡҢм”© л°ҳліөн•ҳм—¬ к°Җл Ҙн•ҳмҳҖлӢӨ. мӢӨн—ҳм—җ мӮ¬мҡ©лҗң к°Җл ҘмһҘм№ҳмқҳ мөңлҢҖ strokeлҠ” Вұ250 mm, мөңлҢҖн•ҳмӨ‘ 2,000 kNмңјлЎң мӢңн—ҳмІҙмқҳ мҳҲмғҒ нҢҢкҙҙліҖмң„мҷҖ лӮҙл Ҙмқ„ мғҒнҡҢн•ҳлҸ„лЎқ н•ҳмҳҖлӢӨ.

Figs. 23кіј 24мҷҖ к°ҷмқҙ мӢӨн—ҳмӢң л°ңмғқн•ҳлҠ” ліҖнҳ•мңЁкіј ліҖмң„лҘј мёЎм •н•ҳкё° мң„н•ҳм—¬ мӢңн—ҳмІҙм—җ Strain gaugeмҷҖ LVDTлҘј м„Өм№ҳн•ҳмҳҖлӢӨ. Strain gaugeмқҳ кІҪмҡ°, к°Ғ мӢңн—ҳмІҙмқҳ нӣ„л°©кіј м „л°©м—җ к°Ғ 6к°ңм”© м„Өм№ҳн•ҳмҳҖмңјл©°, нӣ„л°©мқҳ к°Җл Ҙл¶Җм—җ 2к°ңмқҳ LVDT л°Ҹ 1к°ңмқҳ Strain gaugeк°Җ мһҘм°©лҗҳм—ҲлӢӨ.

мӢӨн—ҳмқҳ мў…лЈҢ мӢңм җмқҖ мӢңн—ҳмІҙмқҳ к·№н•ңнҢҢкҙҙ л°ңмғқ мӢңк№Ңм§ҖлҘј лӘ©н‘ңлЎң н•ҳмҳҖмңјл©°, мӢңн—ҳмІҙ нҢҢкҙҙлЎң мқён•ҙ м•Ҳм „м„ұмқҙ нҷ•ліҙлҗҳм§Җ м•ҠлҠ” мғҒнҷ©м—җм„ңлҠ” к·ё мқҙм „м—җ мӢӨн—ҳмқ„ мў…лЈҢн•ҳмҳҖлӢӨ. SP1мқҳ кІҪмҡ°, Fig. 25мҷҖ к°ҷмқҙ к°Җл Ҙ мҙҲкё°м—җлҠ” FRP кҙҖмқҳ н‘ңл©ҙм—җм„ң мңЎм•ҲмғҒмқҳ к· м—ҙ кҙҖм°°мқҙ л¶Ҳк°Җн•ҳмҳҖмңјл©°, Drift ratio 0.5м—җм„ң мӢңн—ҳмІҙмҷҖ кё°мҙҲл¶Җ мғҒлӢЁ мӮ¬мқҙмқҳ мҶҢм„ұнһҢм§Җл¶Җм—җм„ң к· м—ҙмқҙ л°ңмғқн•ҳмҳҖлӢӨ. лҳҗн•ң, Drift ratio = вҖ“7.0мқј л•Ң, мӢңн—ҳмІҙ н•ҳлӢЁм—җ FRPк°Җ мӢңн—ҳмІҙ л°”лӢҘл©ҙмқҳ мҲҳнҸүл°©н–ҘмңјлЎң м°ўм–ҙм§ҖлҠ” кІғмқ„ нҷ•мқё н• мҲҳ мһҲм—ҲлӢӨ.

SP2мқҳ кІҪмҡ°, SP1кіј к°ҷмқҙ Drift ratio = 0.5м—җм„ң мҶҢм„ұнһҢм§Җл¶Җм—җм„ң к· м—ҙмқҙ л°ңмғқн•ҳмҳҖмңјл©°, Drift ratio = вҖ“5.0мқј л•Ң Module 2мҷҖ Module 3 мӮ¬мқҙмқҳ м—°кІ°л¶Җ к°•нҢҗ м•„лһҳ л¶Җ분м—җм„ң FRPмҷҖ мқҙкІ©мқҙ л°ңмғқн•ҳмҳҖлӢӨ. Drift ratio = 6.0мқј л•Ң SP2 мҷёл¶Җ FRP кҙҖмқҳ м—°кІ°л¶Җ ліјнҠё кө¬л©Қмқҙ ліҖнҳ•н•ҳм—¬ м§ҒкІҪмқҙ мҰқк°Җн•ҳмҳҖмңјл©°, Drift ratio = -7.0м—җ мқҙлҘҙлҹ¬ лҚ” мқҙмғҒ нҡЎл Ҙм—җ м Җн•ӯн•ҳм§Җ лӘ»н•ҳм—¬ мӢӨн—ҳмқ„ мў…лЈҢн•ҳмҳҖлӢӨ. SP2 мӢңн—ҳмІҙмқҳ мӨҖм •м Ғ мӢӨн—ҳ кІ°кіј мӮ¬м§„мқ„ Fig. 26м—җ лӮҳнғҖлӮҙм—ҲлӢӨ.

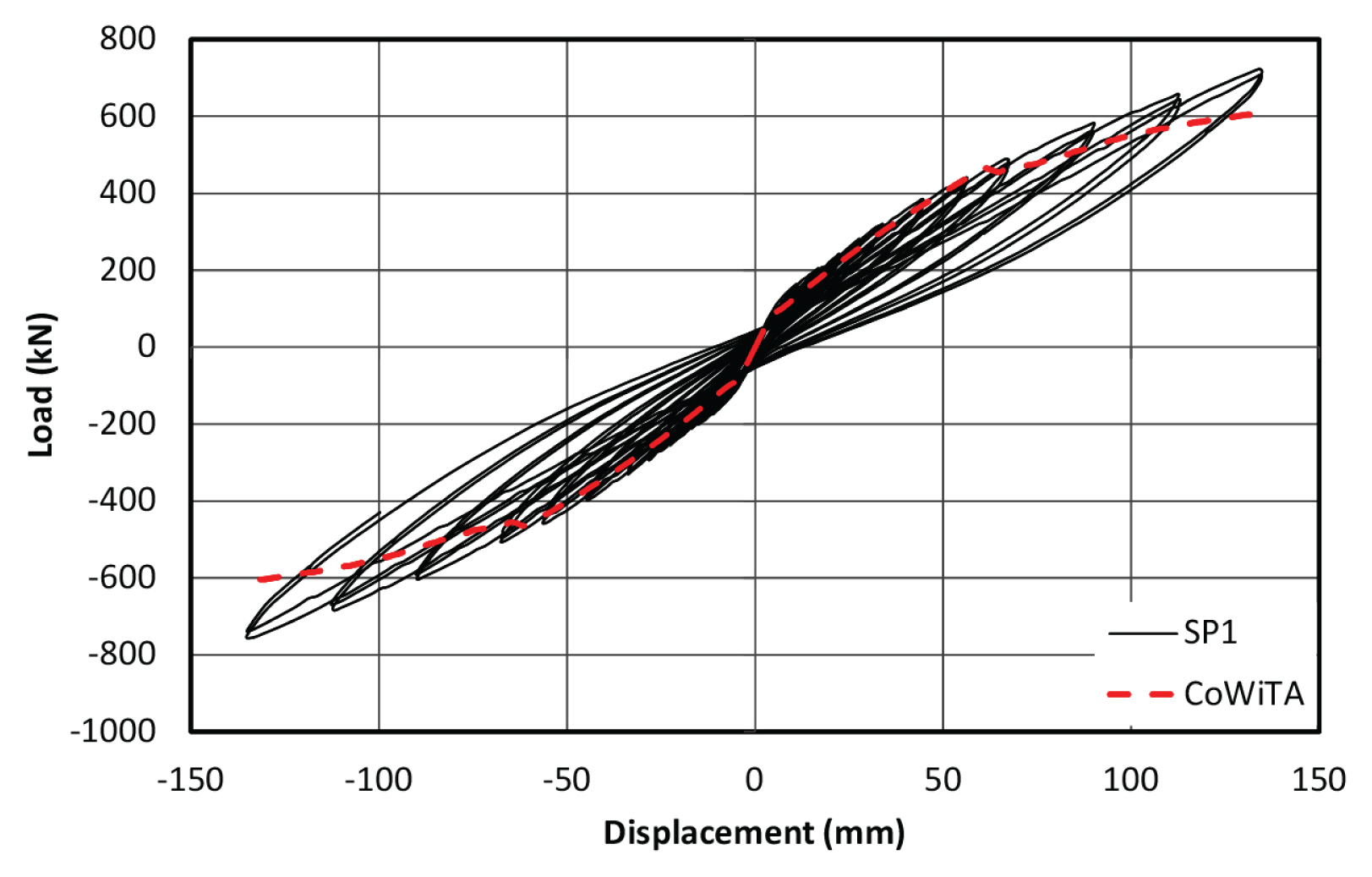

Figs. 27кіј 28мқҖ CoWiTA н•ҙм„қ кІ°кіјмҷҖ к°Ғ мӢңн—ҳмІҙмқҳ мӢӨн—ҳ кІ°кіјм—җ лҢҖн•ң н•ҳмӨ‘-ліҖмң„ мқҙл ҘкіЎм„ мқ„ лӮҳнғҖлӮёлӢӨ. CoWiTAмқҳ кІҪмҡ° м—°кІ°л¶ҖлҘј кі л Өн•ҳм§Җ лӘ»н•ҳкё° л•Ңл¬ём—җ SP1мқҳ кІҪмҡ°м—җлҠ” кұ°мқҳ мқјм№ҳн•ҳлҠ” кІ°кіјлҘј ліҙм—¬мЈјм—ҲмңјлӮҳ, SP2мқҳ кІҪмҡ°м—җлҠ” кІ°кіјм—җ м°Ёмқҙк°Җ мЎҙмһ¬н•ңлӢӨ. SP1мқҳ мөңлҢҖ нҡЎл Ҙкіј мөңлҢҖ лӘЁл©ҳнҠёлҠ” к°Ғк°Ғ 730.75 kN, 1,644.20 kN-mлЎң мёЎм •лҗҳм—Ҳмңјл©°, SP2мқҳ мөңлҢҖ нҡЎл Ҙкіј мөңлҢҖ лӘЁл©ҳнҠёлҠ” к°Ғк°Ғ 517.45 kN-m, 1,164.30 kN-mмңјлЎң мёЎм •лҗҳм—ҲлӢӨ. SP2 мӢңн—ҳмІҙк°Җ SP1 мӢңн—ҳмІҙліҙлӢӨ м„ұлҠҘмқҙ лҚ” лӮ®кІҢ лӮҳнғҖлӮң мқҙмң лҠ” SP2 м—°кІ°л¶Җ ліјнҢ… кө¬л©Қ м ңмһ‘мӢң FRPм—җ м°ўм–ҙм§җмқҙ л°ңмғқн–Ҳкұ°лӮҳ ліјнҠёмҷҖ к°•нҢҗ л°Ҹ FRP мӮ¬мқҙм—җ мқҙкІ©мқҙ л°ңмғқн•ҳм—¬ мӢӨн—ҳмӢң кі мһҘл Ҙ ліјнҠё мӮ¬мҡ©м—җ мқҳн•ҙ ліјнҠём—җлҠ” мҳҒн–Ҙмқҙ м—Ҷкі мқҙкІ©м—җ мқҳн•ҙм„ң FRPм—җ м°ўм–ҙм§җмқҙ л°ңмғқн•ң кІғмңјлЎң мӮ¬лЈҢлҗңлӢӨ.

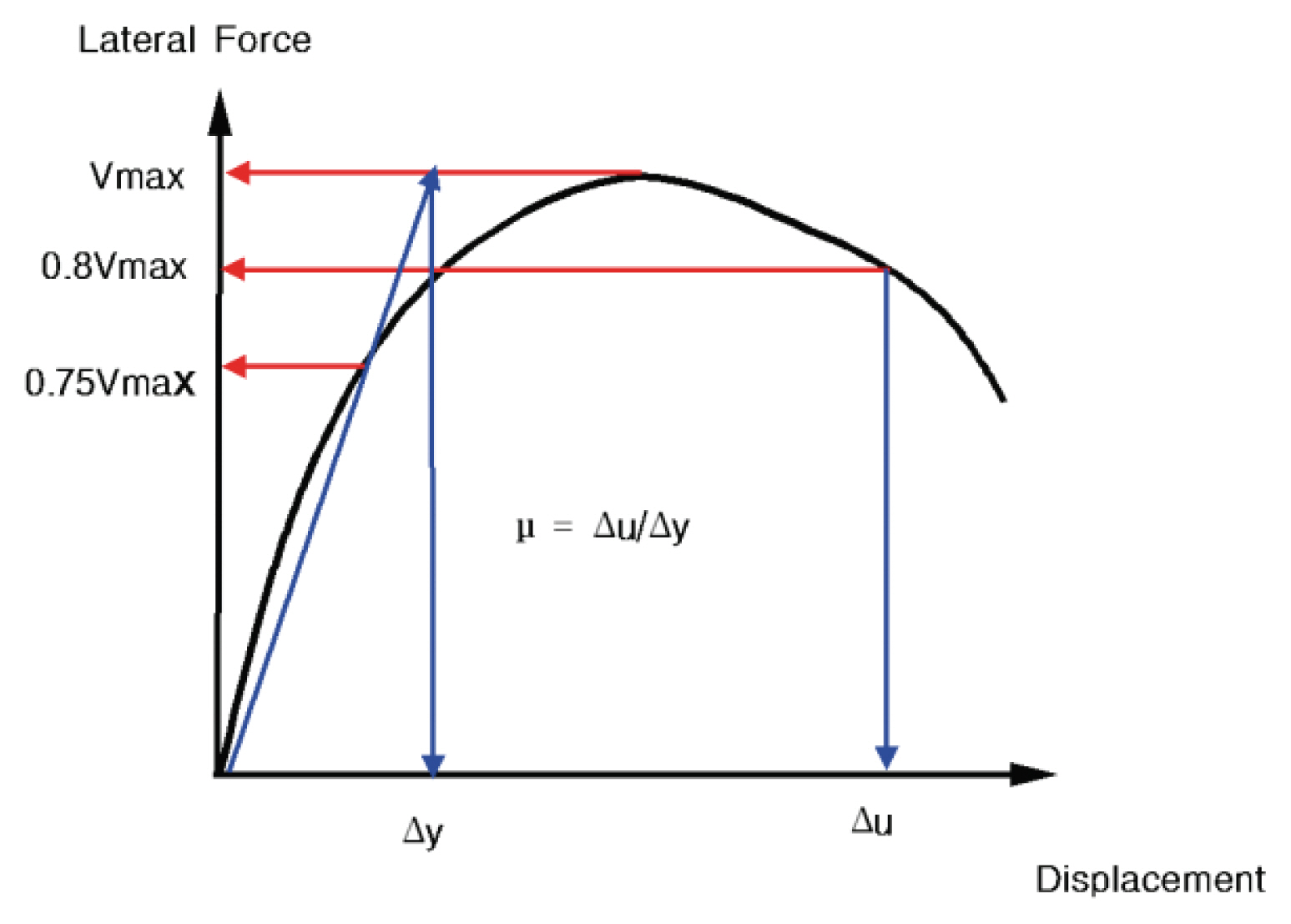

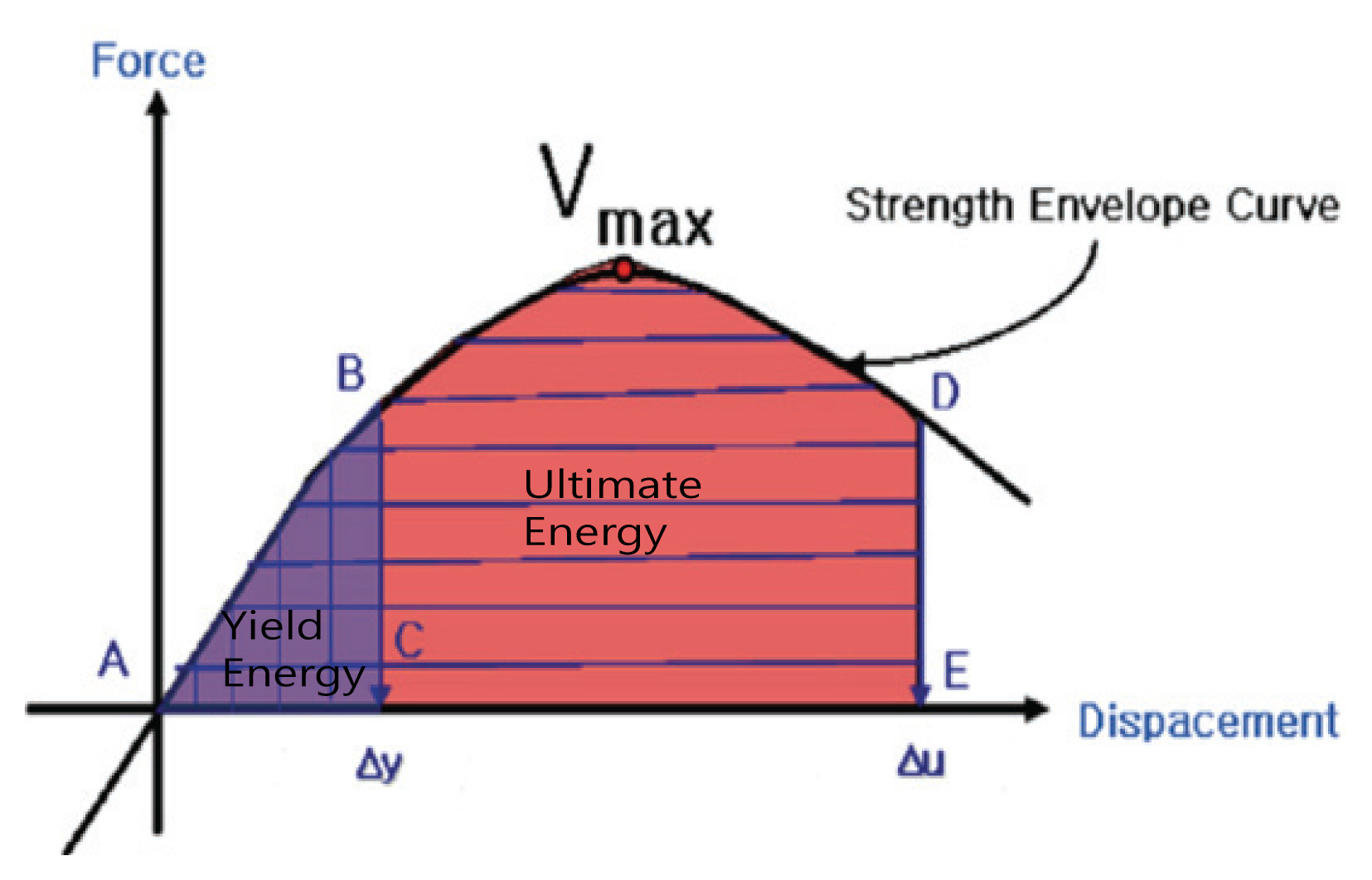

н•ӯліөліҖмң„мҷҖ к·№н•ң ліҖмң„ мӮ°м •мқҖ Fig. 29м—җ лӮҳнғҖлӮё Park (1988)мқҙ м ңм•Ҳн•ң л°©лІ•мқ„ мӮ¬мҡ©н•ҳмҳҖмңјл©°, мөңлҢҖ нҡЎл°©н–Ҙ н•ҳмӨ‘мқҳ 75%м—җ лҢҖн•ң н• м„ к°•м„ кіј мөңлҢҖ нҡЎн•ҳмӨ‘м—җ лҢҖн•ң мҲҳнҸүм„ мқҳ көҗм җм—җ лҢҖн•ң ліҖмң„лҘј н•ӯліө ліҖмң„лЎң м •мқҳн•ҳмҳҖкі к·№н•ңліҖмң„лҠ” Strength Envelope CurveмғҒм—җм„ңмқҳ н•ҳмӨ‘мқҙ 0.8Vmax мқҙн•ҳлЎң л–Ём–ҙм§Җм§Җ м•Ҡм•ҳмқҢм—җлҸ„ FRPк°Җ нҢҢкҙҙлҗҳм–ҙ н•ҳмӨ‘мқ„ лҚ” мқҙмғҒ л°ӣм§Җ лӘ»н•ҳлҠ” кІҪмҡ° нҢҢкҙҙмӢңм җк№Ңм§Җмқҳ мөңлҢҖліҖмң„лҘј к·№н•ңліҖмң„лЎң м •мқҳн•ҳмҳҖлӢӨ. лҳҗн•ң, FRPк°Җ н•ӯліөм—җ лҸ„лӢ¬н•ҳм§Җ м•Ҡм•ҳмқҢм—җлҸ„ л¶Ҳкө¬н•ҳкі н•ҳмӨ‘мқҙ 0.8 Vmax мқҙн•ҳлЎң м Җн•ҳлҗҳм—Ҳмқ„ л•ҢлҠ” 0.8 Vmaxк№Ңм§Җмқҳ мөңлҢҖліҖмң„лҘј к·№н•ңліҖмң„лЎң м •мқҳн•ҳмҳҖлӢӨ. ліҖмң„ м—°м„ұлҸ„лҠ” к·№н•ңліҖмң„мҷҖ н•ӯліөліҖмң„мқҳ 비лЎң м •мқҳн•ҳл©°, к·№н•ңм—җл„Ҳм§ҖмҷҖ н•ӯліөм—җл„Ҳм§ҖлҠ” к°Ғк°Ғ к·№н•ңліҖмң„мҷҖ н•ӯліөліҖмң„м—җ лҸ„лӢ¬н• л•Ңк№Ңм§Җ мҶҢмӮ°н•ң м—җл„Ҳм§ҖлҘј мқҳлҜён•ңлӢӨ. Fig. 30мқҖ к·№н•ңм—җл„Ҳм§ҖмҷҖ н•ӯліөм—җл„Ҳм§ҖлҘј лӮҳнғҖлӮёлӢӨ.

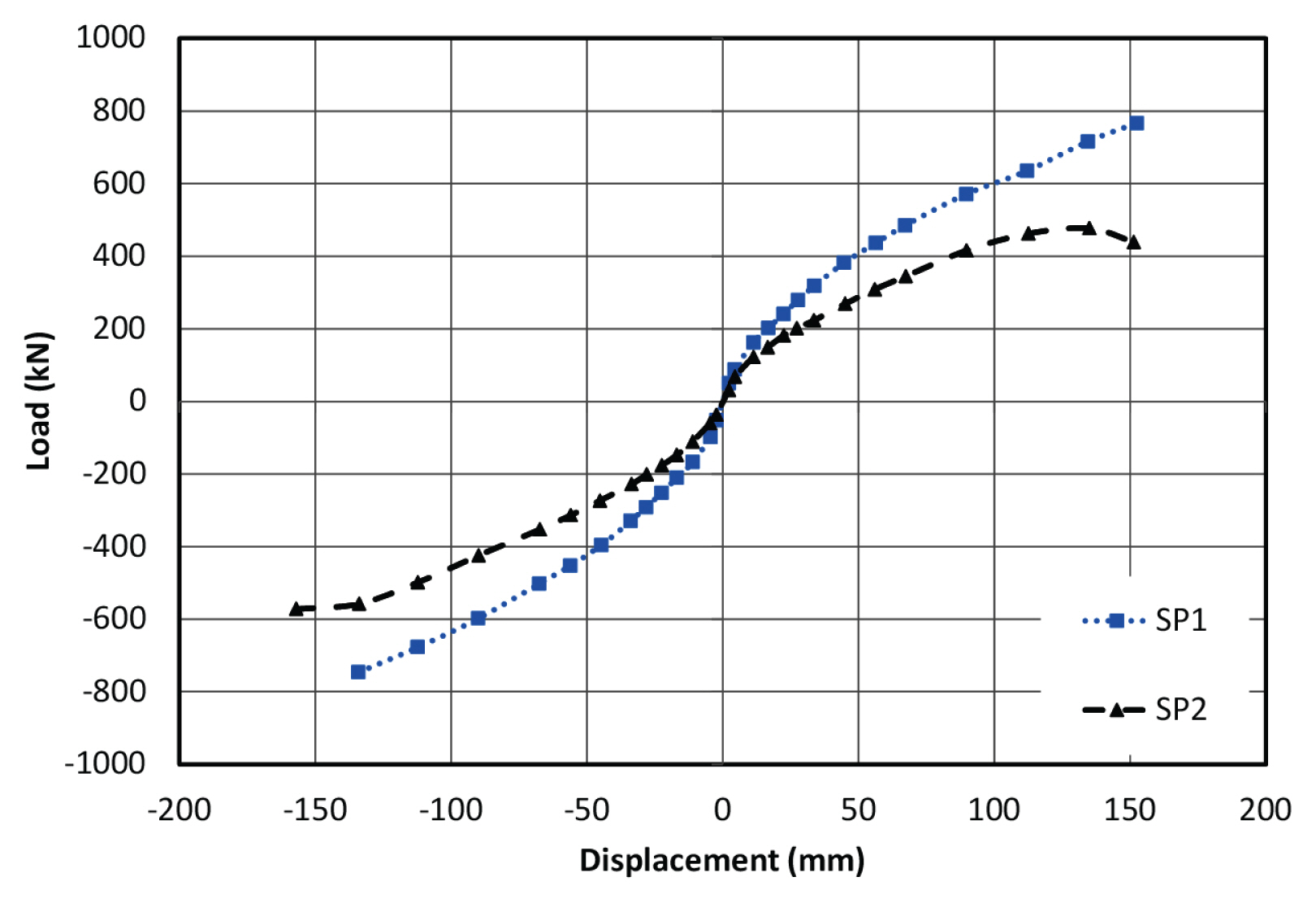

Fig. 31мқҖ SP1 л°Ҹ SP2 мӢңн—ҳмІҙмқҳ н•ҳмӨ‘-ліҖмң„ нҸ¬лқҪ кіЎм„ мқ„ лӮҳнғҖлӮҙл©°, Park, R.мқҙ м ңм•Ҳн•ң л°©лІ•мңјлЎң ліҖмң„м—°м„ұлҸ„мҷҖ м—җл„Ҳм§Җ м—°м„ұлҸ„лҘј кі„мӮ°н•ҳмҳҖмңјл©°, Table 4м—җ мӢӨн—ҳ кІ°кіјлҘј лӮҳнғҖлӮҙм—ҲлӢӨ.

SP1 мӢңн—ҳмІҙмқҳ н•ӯліөліҖмң„лҠ” 107.9 mm, к·№н•ңліҖмң„лҠ” 154.2 mm, мөңлҢҖліҖмң„лҠ” 154.3 mmмңјлЎң лӮҳнғҖлӮ¬мңјл©°, ліҖмң„ м—°м„ұлҸ„лҠ” 1.73мңјлЎң кі„мӮ°лҗҳм—ҲлӢӨ. SP2мқҳ кІҪмҡ°, н•ӯліөліҖмң„, к·№н•ңліҖмң„, мөңлҢҖліҖмң„лҠ” к°Ғк°Ғ 106.4 mm, 154.2 mm, 154.20 mmлЎң мӮ°м¶ңлҗҳм—Ҳмңјл©°, ліҖмң„ м—°м„ұлҸ„лҠ” 1.79лЎң мӮ°м¶ңлҗҳм—ҲлӢӨ. SP2 ліҖмң„ м—°м„ұлҸ„лҠ” SP1ліҙлӢӨ 1.4% лҶ’кІҢ лӮҳнғҖлӮ¬лӢӨ. SP2 мӢңн—ҳмІҙ к·№н•ңм—җл„Ҳм§Җмқҳ кІҪмҡ°, SP1 лҢҖ비 м•Ҫ 70% м ҒкІҢ мҶҢмӮ°н•ҳмҳҖмңјл©°, м—җл„Ҳм§Җ м—°м„ұлҸ„лҠ” SP1 лҢҖ비 3.5% лҶ’мқҖ к°’мқ„ лӮҳнғҖлӮҙм—ҲлӢӨ. SP2мқҳ кІҪмҡ°, SP1ліҙлӢӨ м—°м„ұлҸ„ мёЎл©ҙм—җм„ң мң лҰ¬н•ң кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. к°•лҸ„ мёЎл©ҙм—җм„ң ліҙм•ҳмқ„ л•Ң, SP2мқҳ м—°кІ°л¶Җ м„ұлҠҘмқҙ ліҙмҷ„лҗңлӢӨл©ҙ SP1кіј 비мҠ·н•ң м„ұлҠҘмқ„ к°Җм§Ҳ кІғмңјлЎң мӮ¬лЈҢлҗңлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” FRP DSCT кө¬мЎ°лҘј м Ғмҡ©н•ң SP1 мӢңн—ҳмІҙмҷҖ SP2 мӢңн—ҳмІҙлҘј м„Өкі„н•ҳкі м ңмһ‘н•ҳм—¬ мӨҖм •м ҒмӢӨн—ҳмқҙ мҲҳн–үлҗҳм—Ҳмңјл©°, нңЁкұ°лҸҷмқ„ 비көҗн•ҳмҳҖлӢӨ. мӢӨн—ҳ кІ°кіј, SP1 мӢңн—ҳмІҙмқҳ м„ұлҠҘмқҙ SP 2 мӢңн—ҳмІҙліҙлӢӨ мҡ°мҲҳн•ң кІғмңјлЎң лӮҳнғҖлӮ¬мңјл©°, SP1 мӢңн—ҳмІҙмқҳ кІҪмҡ° Drift ratio = вҖ“7.0м—җм„ң мҶҢм„ұ нһҢм§Җл¶Җм—җ нҢҢкҙҙк°Җ л°ңмғқн•ҳмҳҖлӢӨ. SP2 мӢңн—ҳмІҙмқҳ кІҪмҡ°, Drift ratio = вҖ“1.5м—җ м—°кІ°л¶Җ к°•нҢҗкіј FRP мӮ¬мқҙм—җ мқҙкІ©мқҙ л°ңмғқн•ҳмҳҖмңјл©°, FRP ліјнҠё кө¬л©Қмқҙ ліҖнҳ•н•ҳм—¬ м§ҒкІҪмқҙ мҰқк°Җн•Ём—җ л”°лқј Drift ratio = вҖ“7.0м—җм„ң лҚ” мқҙмғҒ нҡЎн•ҳмӨ‘мқ„ л°ӣм§Җ лӘ»н•ҳлҠ” кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. SP1 мӢңн—ҳмІҙмқҳ н•ӯліөлӘЁл©ҳнҠё, к·№н•ңлӘЁл©ҳнҠё, мөңлҢҖлӘЁл©ҳнҠё 비көҗм§Җ SP2 ліҙлӢӨ лҚ” лҶ’кІҢ лӮҳнғҖлӮ¬м§Җл§Ң, ліҖмң„, м—җл„Ҳм§Җ м—°м„ұлҸ„ л°Ҹ лҲ„м Ғ м—җл„Ҳм§Җ нқЎмҲҳлҹүмқҖ л‘җк°ңмқҳ мӢңн—ҳмІҙ лӘЁл‘җ 비мҠ·н•ң кІ°кіјк°Җ лӮҳнғҖлӮ¬лӢӨ. SP2мқҳ лӘЁл“Ҳ м—°кІ°л¶Җмқҳ м„ұлҠҘмқ„ н–ҘмғҒ мӢңнӮЁлӢӨл©ҙ, SP1кіј лҸҷл“ұн•ҳкұ°лӮҳ лҚ” мҡ°мҲҳн•ң м„ұлҠҘмқ„ л°ңнңҳн•ҳлҠ” нғҖмӣҢмқҳ м„Өкі„к°Җ к°ҖлҠҘн• кІғмңјлЎң мӮ¬лЈҢлҗңлӢӨ.

к°җмӮ¬мқҳ кёҖ

ліё м—°кө¬лҠ” көӯнҶ көҗнҶөл¶Җ көӯнҶ көҗнҶөкіјн•ҷкё°мҲ 진нқҘмӣҗмқҳ кұҙм„Өкё°мҲ м—°кө¬мӮ¬м—…(мјҖмқҙлё”көҗлҹү кёҖлЎңлІҢ кІҪмҹҒл Ҙ к°•нҷ”лҘј мң„н•ң м „мЈјкё° м—”м§ҖлӢҲм–ҙл§Ғ л°Ҹ к°Җм„ӨкіөлІ• к°ңл°ң, 16SCIP-B119960-01) л°Ҹ н•ңкөӯн•ҙм–‘кіјн•ҷкё°мҲ мӣҗ(KIOST)мқҳ вҖңн•ҙмғҒн’Қл ҘлӢЁм§Җ м—җл„Ҳм§Җл°ңм „лӢЁк°Җ(LCOE) мөңм Ғнҷ” мӣҗмІңкё°мҲ к°ңл°ң(PE99634) м§ҖмӣҗмңјлЎң мҲҳн–үлҗҳм—Ҳмңјл©° мқҙм—җ к№ҠмқҖ к°җмӮ¬лҘј л“ңлҰҪлӢҲлӢӨ.

TableВ 1

Calculation of Bolts Number for Inner and Outer Tubes

TableВ 2

Tensile Test Result of FRP Inner and Outer Tubes (Average)

| Youngs Modulus (GPa) | Yield Strength (MPa) | Ultimate Strength (MPa) | |

|---|---|---|---|

| Average | 18.55 | 184.14 | 279.07 |

TableВ 3

Concrete Strength

| Samples | Compressive Strength |

|---|---|

| Sample 1 | 34.23 MPa |

| Sample 2 | 32.75 MPa |

| Sample 3 | 34.72 MPa |

| Average | 33.90 MPa |

TableВ 4

Test Results

References

Annamalai, G, and Brown, RC Jr (1990) Shear-transfer behavior of post-tensioned grouted shear-key connections in precase concrete-framed structures. ACI Structural Journal, Vol. 87, No. 1, pp. 53-59.

Han, TH, Hong, HM, and Lee, SH (2018) Experimental comparison for flexural behavior of concrete filled tubular and double-skinned composite tubular columns. J Korean Soc Hazard Mitig, Vol. 18, No. 4, pp. 233-241.

Han, TH, Kim, SN, and Kang, YJ (2007) Evaluation of seismic performance for an internally confined hollow CFT column. Journal of Korean Society of Steel Construction, Vol. 19, No. 1, pp. 53-65.

Han, TH, Lee, S, Won, D, and Kim, JJ (2016) Performance evaluation of joint connectors for modular DSCT wind turbine tower. J Korean Soc Hazard Mitig, Vol. 16, No. 5, pp. 209-220.

Han, TH, Park, YH, Won, D, and Lee, JH (2015) Design feasibility of double-skinned composite tubular wind turbine tower. Wind and Structures, Vol. 21, No. 6, pp. 727-753.

Hong, H, Kim, S, and Han, TH (2016a). Section design of DSCT tower supporting wind and tidal power turbines. OCEANS 2016 MTS/IEEE, Monterey, USA.

Hong, H, Kim, S, and Han, TH (2016b). Standard section design of FRP DSCT tower supporting 3MW wind turbine. 3rd Australasia and South East Asia Structural Engineering and Construction Conference (ASEA-SEC-3). Kuching, Malaysia.

Kim, S, and Han, TH (2018) An experimental study on the behavior of modularized internally confined hollow reinforced concrete beam joints. J Korean Soc Hazard Mitig, Vol. 18, No. 3, pp. 181-189.

Park, R (1988). Ductility evaluation from laboratory and analytical testing. Proceedings of Ninth World Conference on Earthquake Engineering. Vol. 8: Tokyo, Japan.

Shakir-Khalil, H, and Illouli, S (1987). Composite columns of concentric steel tubes. Proceedings of International Conference on the Design and Construction of Non-Conventional Structures. edinburgh, UK: pp. 73-82.

Tao, Z, Han, LH, and Zhao, XL (2004) Behavior of concrete-filled double skin (CHS inner and CHS outer) steel tubular stub columns and beam columns. Journal of Constructional Steel Research, Vol. 60, No. 8, pp. 1129-1158.

Teng, JG, Yu, T, Wong, YL, and Dong, SL (2007) Hybrid FRP-concrete-steel tubular columns: Concept and behavior. Construction and Building Materials, Vol. 21, No. 4, pp. 846-854.

Wei, S, Mau, ST, Vipulanandan, C, and Mantrala, SK (1995a). Performance of new sandwich tube under axial loading: Analysis. Journal of Structural Engineering. ASCE, Vol. 121: No. 12, p 1815-1821.

Wei, S, Mau, ST, Vipulanandan, C, and Mantrala, SK (1995b). Performance of new sandwich tube under axial loading: Experiment. Journal of Structural Engineering. ASCE, Vol. 121: No. 12, p 1806-1814.

Yi, JH, and Han, TH (2016) Reliability analysis on wind turbine tower structures with composite section. J Korean Soc Hazard Mitig, Vol. 16, No. 4, pp. 185-194.

- TOOLS

-

METRICS

-

- 4 Crossref

- 4,183 View

- 35 Download

- Related articles in KOSHAM

-

Experimental Study on the Bending Behavior of GFRP DSCT Beam2019 October;19(5)

Experimental Study on Column-Foundation Connection of Composite Hollow RC Column2016 February;16(1)