|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 19(7); 2019 > Article |

|

Abstract

Porous asphalt has been used for permeable pavements to improve the safety of roadways and the effectiveness of storm-water management. As a surface drainage that is frequently exposed to water, it is affected by moisture. In this study, dynamic modulus tests were performed on both unconditioned and moisture-conditioned specimens with air-void contents of 7.7% and 8.3% to investigate the viscoelastic properties. One cycle of the moisture-conditioning procedure included placing the specimens in a water tank at 60 В°C for 24 h, and subsequently in a water tank at 25 В°C for additional 2 h. The results showed that the specimens with lower air-void content exhibited higher values of dynamic modulus. After one cycle of moisture conditioning, the dynamic modulus of the porous-asphalt mixture overall increased. However, the dynamic modulus was reduced by damage after two conditioning cycles. On the basis of the results of the effect of temperature and load frequency on the dynamic-modulus ratio, we can conclude that the dynamic modulus of porous asphalt is more sensitive to temperature than to frequency.

мҡ”м§Җ

лӢӨкіөм„ұ м•„мҠӨнҢ”нҠёлҠ” нҲ¬мҲҳм„ұмқҙ лҶ’кё° л•Ңл¬ём—җ, лҸ„лЎңмқҳ м•Ҳм „м„ұ н–ҘмғҒ л°Ҹ мҡ°мҲҳ кҙҖлҰ¬м—җ нҡЁкіјм ҒмқҙлӢӨ. н•ҳм§Җл§Ң н‘ңл©ҙ л°°мҲҳмёөмңјлЎң л¬јм—җ мһҗмЈј л…ём¶ңлҗҳкё° л•Ңл¬ём—җ мҲҳ분м—җ мқҳн•ң мҳҒн–Ҙмқ„ л°ӣлҠ”лӢӨ. ліё м—°кө¬м—җм„ңлҠ” кіөк·№мңЁмқҙ 7.7%, 8.3%мқё лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ кұҙмЎ° л°Ҹ мҲҳ분 мІҳлҰ¬ кіјм •мқ„ мӢӨмӢңн•ҳкі , лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мҲҳн–үн•ҳмҳҖлӢӨ. к°Ғ 1нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм •мқҖ 60 В°Cмқҳ н•ӯмҳЁмҲҳмЎ°м—җ 24 мӢңк°„ мҲҳм№Ё нӣ„ 25 В°Cмқҳ лӢӨлҘё н•ӯмҳЁмҲҳмЎ°м—җм„ң 추к°ҖлЎң 2 мӢңк°„ мҲҳм№Ён•ҳмҳҖлӢӨ. кё°мЎҙмқҳ м—°кө¬кІ°кіјмҷҖ 비көҗн•ҳмҳҖмқ„ л•Ң, лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лӮ®мқҖ кіөк·№мңЁм—җм„ң лҸҷнғ„м„ұкі„мҲҳлҠ” лҚ” лҶ’кІҢ лӮҳнғҖлӮ¬кі , 1нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ лҸҷнғ„м„ұкі„мҲҳлҠ” м „мІҙм ҒмңјлЎң мҰқк°Җн•ҳлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлӮ¬лӢӨ. н•ҳм§Җл§Ң 2нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„м—җлҠ” лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јм—җм„ң мҶҗмғҒмқҙ л°ңмғқн•ҳм—¬ мҳӨнһҲл Ө к°җмҶҢн•ҳмҳҖлӢӨ. лҸҷнғ„м„ұкі„мҲҳ 비лҘј мқҙмҡ©н•ҳм—¬ мҳЁлҸ„ л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°м—җ лҢҖн•ң мҳҒн–Ҙмқ„ 분м„қн•ң кІ°кіј, лӢӨкіөм„ұ м•„мҠӨнҢ”нҠёмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” н•ҳмӨ‘мһ¬н•ҳ мЈјкё°ліҙлӢӨ мҳЁлҸ„ ліҖнҷ”м—җ л”°лқј лҚ” лҜјк°җн•ҳкІҢ лӮҳнғҖлӮ¬лӢӨ.

м•„мҠӨнҢ”нҠё нҳјн•©л¬јм—җ лҢҖн•ң к°•лҸ„ л°Ҹ м„ұлҠҘмқ„ мҳҲмёЎн•ҳкё° мң„н•ҙ мқјл°ҳм ҒмңјлЎң лҸҷнғ„м„ұкі„мҲҳ(Dynamic Modulus)лҘј мӮ¬мҡ©н•ңлӢӨ. лҸҷнғ„м„ұкі„мҲҳлҠ” м•„мҠӨнҢ”нҠё мҪҳнҒ¬лҰ¬нҠё мһ¬лЈҢмқҳ к°•лҸ„ л°Ҹ м җнғ„м„ұмқ„ мёЎм •н•ҳл©° м—°м„ұнҸ¬мһҘ(Flexible Pavement)мқҳ кө¬мЎ° м„Өкі„м—җ мқҙмҡ©лҗҳкі , лҸҷнғ„м„ұкі„мҲҳмқҳ мЈјкіЎм„ (Master Curve)мқҖ м—ӯн•ҷм Ғ кІҪн—ҳ м„Өкі„ мӢң мӨ‘мҡ”н•ң мһ…л Ҙ нҢҢлқјлҜён„°к°Җ лҗңлӢӨ. м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” мҲҳ분м—җ лҜјк°җн•ҳлҜҖлЎң National Cooperative Highway Research Program (Solaimanian et al., 2007)м—җм„ңлҠ” мҲҳ분мқҳ мҳҒн–Ҙм—җ л”°лқј м•„мҠӨнҢ”нҠёмқҳ мҶҗмғҒ м •лҸ„лҘј нҸүк°Җн•ҳмҳҖлӢӨ. мҲҳ분мқҙ м•„мҠӨнҢ”нҠё нҳјн•©л¬јм—җ лҜём№ҳлҠ” мҳҒн–Ҙм—җ лҢҖн•ҙм„ң лҸҷнғ„м„ұкі„мҲҳлҘј мқҙмҡ©н•ҳм—¬ 비көҗвӢ…분м„қн•ҳл©ҙ м—¬лҹ¬ к°Җм§Җ мһҘм җмқҙ мһҲлӢӨ. лЁјм Җ, лҸҷнғ„м„ұкі„мҲҳлҠ” м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ н”јлЎңк· м—ҙкіј мҳҒкө¬ліҖнҳ• мҳҲмёЎлӘЁлҚё кө¬м„ұм—җ н•„мҲҳм Ғмқё мһ…л Ҙ нҢҢлқјлҜён„°лЎң, мҳЁлҸ„ л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°м—җ л”°лқј ліҖн•ҳлҠ” м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ м—ӯн•ҷм Ғ нҠ№м„ұмқ„ нҡЁкіјм ҒмңјлЎң кі л Өн• мҲҳ мһҲлӢӨ(Lim et al., 2014). к·ёлҰ¬кі лҸҷнғ„м„ұкі„мҲҳлҠ” м„Өкі„ мӢң м Ғмҡ©лҗҳлҠ” мһ…л Ҙ нҢҢлқјлҜён„°лЎң мҲҳ분мқҳ мҳҒн–Ҙм—җ мқҳн•ң лҸҷнғ„м„ұкі„мҲҳ к°’мқҙ м„Өкі„м—җ м§Ғм ‘ л°ҳмҳҒлҗ мҲҳ мһҲмңјл©°, лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқҖ 비нҢҢкҙҙмӢңн—ҳмңјлЎң к°Ғк°Ғмқҳ лҸ…лҰҪлҗң мӢңн—ҳ кіөмӢңмІҙм—җм„ң мҲҳ분мқҳ мҳҒн–Ҙ мқҳн•ң мҶҗмғҒ мң вӢ…л¬ҙлҘј мёЎм •н• мҲҳ мһҲлӢӨ. лҳҗн•ң, лҸҷнғ„м„ұкі„мҲҳлҠ” м •м Ғн•ҳмӨ‘ ліҙлӢӨ мӢӨм ң көҗнҶөн•ҳмӨ‘ мЎ°кұҙмқ„ лҚ” мһҳ лӘЁмӮ¬н•ҳлҠ” лҸҷм Ғн•ҳмӨ‘мқҳ кІ°кіјмқҙлӢӨ(Nadkarni et al., 2009).

м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ мҲҳ분 мІҳлҰ¬(Moisture conditioning) кіјм •м—җ л”°лҘё нҡЁкіјлҘј нҸүк°Җн•ҳкё° мң„н•ҙм„ң лӢӨмқҢкіј к°ҷмқҙ лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мқҙмҡ©н•ң м—°кө¬к°Җ мҲҳн–үлҗҳм—ҲлӢӨ. Zhang et al. (2016)мқҖ лІ„м§ҖлӢҲм•„ көҗнҶөкөӯ(Virginia Department of Transportation)кіј мҳӨнҒҙлқјнҳёл§Ҳ көҗнҶөкөӯ(Oklahoma Department of Transportation)м—җ мқҳн•ҙ м„Өкі„лҗң л‘җ к°Җм§Җмқҳ лҢҖн‘ңм Ғмқё лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё(Porous Asphalt) нҳјн•©л¬јмқҳ кұ°лҸҷмқ„ кҙҖм°°н•ҳмҳҖлӢӨ. мқҙ л‘җ кё°кҙҖм—җм„ң м ңмЎ°лҗң м•„мҠӨнҢ”нҠё нҳјн•©л¬ј кіөмӢңмІҙмқҳ кіөк·№мңЁмқҖ лІ„м§ҖлӢҲм•„ көҗнҶөкөӯм—җм„ң 20%, 25%, 28%, мҳӨнҒҙлқјнҳёл§Ҳ көҗнҶөкөӯм—җм„ң 20%, 23%, 28%лЎң м„ңлЎң лӢӨлҘё кіөк·№мңЁмқ„ к°–лҠ” кІғмңјлЎң мЎ°мӮ¬лҗҳм—Ҳкі , 25 В°Cм—җм„ңмқҳ лҸҷнғ„м„ұкі„мҲҳлҘј 비көҗвӢ…분м„қн•ң кІ°кіј, кіөк·№мңЁмқҙ мҰқк°Җн•Ём—җ л”°лқј лҸҷнғ„м„ұкі„мҲҳлҠ” к°җмҶҢн•ҳлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—ҲлӢӨ.

El-Hakim and Tighe (2014)лҠ” кё°мЎҙ нҳјн•©л¬јлЎң м ңмһ‘лҗң м„ё мў…лҘҳмқҳ кіөмӢңмІҙмҷҖ м•„мҠӨнҢ”нҠё н•Ёлҹүмқ„ мөңм Ғк°’ ліҙлӢӨ 0.8% мҰқк°ҖмӢңмјң м ңмһ‘н•ң лӢӨлҘё н•ң мў…лҘҳмқҳ кіөмӢңмІҙлҘј кұҙмЎ°, лҸҷкІ°-мңөн•ҙмқҳ мҲҳ분 мІҳлҰ¬лҘј мӢӨмӢңн•ҳмҳҖлӢӨ. к·ё кІ°кіј, кё°мЎҙ нҳјн•©л¬јмқ„ мӮ¬мҡ©н•ң кІҪмҡ° м ҖмҳЁм—җм„ңмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” нҳ„м Җн•ҳкІҢ к°җмҶҢн•ҳмҳҖмңјлӮҳ, м•„мҠӨнҢ”нҠё н•Ёлҹүмқ„ 0.8% мҰқк°ҖмӢңнӮЁ кІҪмҡ°м—җлҠ” к°җмҶҢ нҸӯмқҙ мғҒлӢ№нһҲ мӨ„м–ҙл“ңлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—ҲлӢӨ. мқҙ кІ°кіјлЎңл¶Җн„° м•„мҠӨнҢ”нҠё н•Ёлҹүмқҙ мҰқк°Җн•ҳл©ҙ мҲҳ분мңјлЎң мқён•ң м•„мҠӨнҢ”нҠё мһ¬лЈҢмқҳ мҶҗмғҒмқ„ мӨ„мқј мҲҳ мһҲлҠ” кІғмңјлЎң 분м„қн•ҳмҳҖлӢӨ.

Lee et al. (2016)мқҖ н•ҙлҸҷ мӢңмқҳ кі л°ҖлҸ„ к°Җм—ҙ м•„мҠӨнҢ”нҠё(Hot Mix Asphalt), мҮ„м„қ м•„мҠӨнҢ”нҠё(Stone Matrix Asphalt) л°Ҹ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ кұ°лҸҷмқ„ мЎ°мӮ¬н•ҳмҳҖлӢӨ. кІ°кіјлҘј ліҙл©ҙ, мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ к°Җм—ҙ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҖ лҸҷнғ„м„ұкі„мҲҳк°Җ нҒ¬кІҢ к°җмҶҢн•ҳмҳҖмңјлӮҳ, мҮ„м„қ м•„мҠӨнҢ”нҠё л°Ҹ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҖ мҳӨнһҲл Ө м•Ҫк°„ мҰқк°Җн•ң кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. к·ёлҰ¬кі мҲҳ분м—җ лҢҖн•ң лӮҙм„ұмқҖ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ м•„мҠӨнҢ”нҠё л°”мқёлҚ” PG82-22м—җ мқҳн•ҙ мҰқк°Җн•Ёмқ„ нҷ•мқён•ҳмҳҖлӢӨ.

мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ к°•м„ұ мң м§ҖмңЁмқ„ лӮҳнғҖлӮҙлҠ” лҸҷнғ„м„ұкі„мҲҳ 비(Dynamic Modulus Ratio)лҠ” мқёмһҘк°•лҸ„ 비(Tensie Strength Ratio)м—җ лҢҖн•ң лҢҖмІҙ м§Җн‘ңлЎң мӮ¬мҡ©лҗҳкі мһҲлӢӨ. Nadkarni et al. (2009)лҠ” л°Җмһ…лҸ„(Dense-Graded), м„ёлҰҪлҸ„(Gap-Graded), к°ңлҰҪлҸ„(Open-Graded) нҳјн•©л¬јл“Өмқҳ мҲҳ분 мҶҗмғҒм—җ мқҳн•ң м Җн•ӯм„ұмқ„ м—°кө¬н•ҳмҳҖлӢӨ. к·ё кІ°кіј, лҸҷнғ„м„ұкі„мҲҳ 비лҠ” мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ лӘЁл“ нҳјн•©л¬јм—җм„ң к°җмҶҢн•ҳлҠ” кІғмңјлЎң лӮҳнғҖлӮ¬кі , нҠ№нһҲ к°ңлҰҪлҸ„ нҳјн•©л¬јм—җм„ң лҸҷнғ„м„ұкі„мҲҳк°Җ к°ҖмһҘ нҒ¬кІҢ к°җмҶҢн•ҳмҳҖлӢӨ.

Badeli et al. (2018)мқҖ лӢӨм–‘н•ң мЎ°кұҙм—җм„ңмқҳ мҲҳ분 мІҳлҰ¬ кіјм •мңјлЎң мқён•ң м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳ 비лҘј 분м„қн•ҳкі мһҗ мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. кіөк·№мңЁ 2.0%, 3.5%, 7.0%лЎң кіөмӢңмІҙлҘј м ңмһ‘н•ҳмҳҖкі , мҲҳ분 мІҳлҰ¬ кіјм • м „вӢ…нӣ„мқҳ лҸҷнғ„м„ұкі„мҲҳлҘј мёЎм •н•ҳмҳҖлӢӨ. к·ё кІ°кіј, лӘЁл“ нҳјн•©л¬јмқҳ к°•лҸ„лҠ” кі мҳЁм—җм„ң нҸ¬нҷ” нӣ„м—җ мҰқк°Җн•ң кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. к·ёлҰ¬кі 150 нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„, лӘЁл“ нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳ 비лҠ” кі мҳЁмқҙкі лӮ®мқҖ н•ҳмӨ‘мһ¬н•ҳ мЈјкё° мЎ°кұҙмқјмҲҳлЎқ к°җмҶҢн•ҳмҳҖмңјл©°, 300 нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„м—җлҠ” лӘЁл“ нҳјн•©л¬јмқҖ Stripping л¬ём ңлЎң мқён•ҙ лҸҷнғ„м„ұкі„мҲҳ 비к°Җ нҳ„м Җн•ҳкІҢ к°җмҶҢн•ң кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. лҳҗн•ң нҳјн•©л¬јмқҳ кіөк·№мңЁмқҙ мҰқк°Җн•Ём—җ л”°лқј лҸҷкІ°-мңөн•ҙ мҲҳ분мІҳлҰ¬ кіјм •мңјлЎң мқён•ң мҶҗмғҒмқҖ лҚ” мҰқк°Җн•ҳмҳҖлӢӨ.

мқјл°ҳм ҒмңјлЎң мҲҳ분мқҖ м•„мҠӨнҢ”нҠё мһ¬лЈҢмқҳ м„ұлҠҘм—җ мғҒлӢ№н•ң мҳҒн–Ҙмқ„ лҜём№ҳл©° нҸ¬мһҘ мӢң л°ңмғқн•ҳлҠ” л¬ём ңмқҳ мЈјмҡ” мӣҗмқё мӨ‘ н•ҳлӮҳмқҙлӢӨ. лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқҖ н•ҳлӮҳмқҳ кіөмӢңмІҙм—җм„ң мҲҳ분 мҶҗмғҒм—җ мқҳн•ң м•„мҠӨнҢ”нҠё мһ¬лЈҢмқҳ м җнғ„м„ұ нҠ№м„ұмқ„ нҸүк°Җн• мҲҳ мһҲлӢӨ. лӢӨкіөм„ұ м•„мҠӨнҢ”нҠёлҠ” нҲ¬мҲҳм„ұ нҸ¬мһҘмқҳ мһ¬лЈҢлЎңм„ң кё°мЎҙмқҳ л¶ҲнҲ¬мҲҳм„ұ нҸ¬мһҘмһ¬лЈҢмҷҖ лӢ¬лҰ¬ нҸ¬мһҘмқ„ нҶөн•ҙ н•ҳл¶Җ кіЁмһ¬мёө лҳҗлҠ” нҶ м–‘мңјлЎңмқҳ мҡ°мҲҳ м№ЁнҲ¬к°Җ мҡ©мқҙн•ҳлӢӨ. н•ҳм§Җл§Ң лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё н‘ңл©ҙмқҳ мҡ°мҲҳк°Җ нҸ¬мһҘмІҙ лӮҙлЎң м№ЁнҲ¬н•ҳкі кіөк·№м—җ м ҖмһҘлҗҳкё°лҸ„ н•ҳлҜҖлЎң мҲҳ분м—җ м§ҖмҶҚм ҒмңјлЎң л…ём¶ңлҗңлӢӨ. мқҙм—җ л”°лқј нҲ¬мҲҳм„ұ нҸ¬мһҘмқҳ н‘ңл©ҙмёөмңјлЎң мӮ¬мҡ©лҗҳлҠ” лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё мһ¬лЈҢлҠ” мҲҳ분м—җ мқҳн•ҙ л°ңмғқн•ҳлҠ” л¬ём ңм җкіј мҲҳ분 мҶҗмғҒм—җ лҢҖн•ң м Җн•ӯм„ұмқ„ кі л Өн•ҳм—¬м•ј н•ҳкі , лҚ” л§ҺмқҖ мЈјмқҳлҘј кё°мҡём—¬м•ј н•ңлӢӨ. л”°лқјм„ң ліё м—°кө¬м—җм„ңлҠ” лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мқҙмҡ©н•ҳм—¬ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ мҲҳ분м—җ мқҳн•ң мҳҒн–Ҙмқ„ 분м„қн•ҳкі мһҗ н•ңлӢӨ. мӢңн—ҳмқҖ лЁјм Җ, кұҙмЎ° мЎ°кұҙмқҳ кіөмӢңмІҙм—җм„ң мҳЁлҸ„ ліҖнҷ” л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°лҘј лӢӨлҘҙкІҢ н•ҳм—¬ лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мӢӨмӢңн•ҳкі мқјм •н•ң нҡҹмҲҳмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„, лҸҷмқј мЎ°кұҙм—җм„ңмқҳ лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мһ¬мӢӨмӢңн•ҳмҳҖлӢӨ. к·ёлҰ¬кі кұҙмЎ° мЎ°кұҙ мӢңмқҳ лҸҷнғ„м„ұкі„мҲҳ кІ°кіјлҘј кё°мӨҖмңјлЎң лҸҷнғ„м„ұкі„мҲҳ 비лҘј 비көҗвӢ…분м„қн•ҳмҳҖлӢӨ.

лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҖ мў…мў… к°ңлҰҪлҸ„мқҳ кіЁмһ¬лЎң л§Ңл“Өм–ҙм§ҖлҜҖлЎң кё°мЎҙмқҳ м•„мҠӨнҢ”нҠё мһ¬лЈҢліҙлӢӨ лҚ” л§ҺмқҖ кіөк·№мқ„ к°–лҠ”лӢӨ. л”°лқјм„ң ліё м—°кө¬м—җм„ңлҠ” к°Ғк°Ғ кіөк·№мңЁмқҙ 7.7% (PA7.7), 8.3% (PA8.3)мқё лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё кіөмӢңмІҙлҘј KS F 2349 (2010)м—җ л”°лқј м„Өкі„вӢ…м ңмһ‘н•ҳмҳҖлӢӨ. лӢӨкіөм„ұ м•„мҠӨнҢ”нҠём—җ мӮ¬мҡ©лҗң м•„мҠӨнҢ”нҠёл°”мқёлҚ”лҠ” мқјл°ҳм ҒмңјлЎң көӯлӮҙм—җм„ң л§Һмқҙ мӮ¬мҡ©лҗҳкі мһҲлҠ” PG82-34 (SK Asphalt, 2018)мқҙлӢӨ. ліё м—°кө¬м—җ мӮ¬мҡ©лҗң м•„мҠӨнҢ”нҠё л°”мқёлҚ”мқҳ нҠ№м„ұмқҖ Table 1кіј к°ҷлӢӨ.

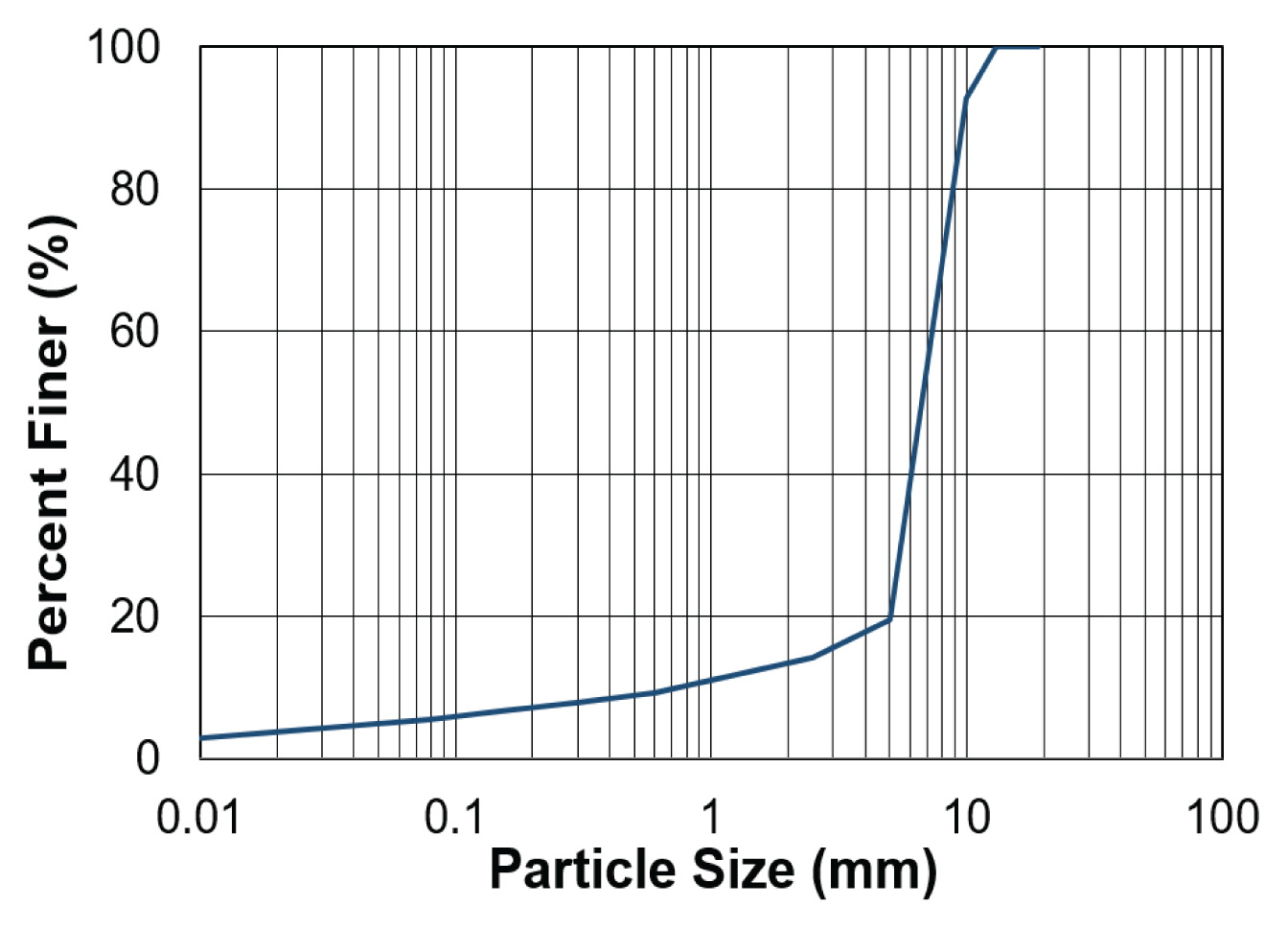

PA7.7кіј PA8.3мқҳ кіөмӢңмІҙ м ңмһ‘м—җ мӮ¬мҡ©лҗң мһ¬лЈҢлҠ” лҸҷмқјн•ң мұ„м„қмһҘм—җм„ң мҲҳ집лҗң кіЁмһ¬лҘј мқҙмҡ©н•ҳмҳҖкі , мқҙ кіЁмһ¬мқҳ мөңлҢҖмһ…кІҪмқҖ 10 mmмқҙл©°, мһ…лҸ„분нҸ¬лҠ” Fig. 1кіј к°ҷлӢӨ.

KS F 2489 (2015) л°Ҹ KS F 2492 (2017)м—җ л”°лқј лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јм—җ лҢҖн•ҙ л“ңл ҲмқёлӢӨмҡҙ мӢңн—ҳкіј м№ёнғҖлёҢлЎң мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. мӢңн—ҳкІ°кіј, PA7.7, PA8.3мқҳ мөңлҢҖ мқҙлЎ м Ғ 비мӨ‘(Gmm) к°’мқҖ к°Ғк°Ғ 2.434, 2.445мқҙкі , м№ёнғҖлёҢлЎң мҶҗмӢӨмңЁмқҖ вҖ“20 В°Cм—җм„ң 17.56%мқҙкі , 20 В°Cм—җм„ң 2.84%мқҙлӢӨ. ліё мӢңн—ҳм—җм„ң мӮ¬мҡ©лҗң лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ нҠ№м„ұмқ„ Table 2мҷҖ к°ҷмқҙ м •лҰ¬н•ҳмҳҖкі , кіөк·№мңЁм—җ л”°лҘё мӢңн—ҳ кіөмӢңмІҙлҠ” Fig. 2мҷҖ к°ҷлӢӨ.

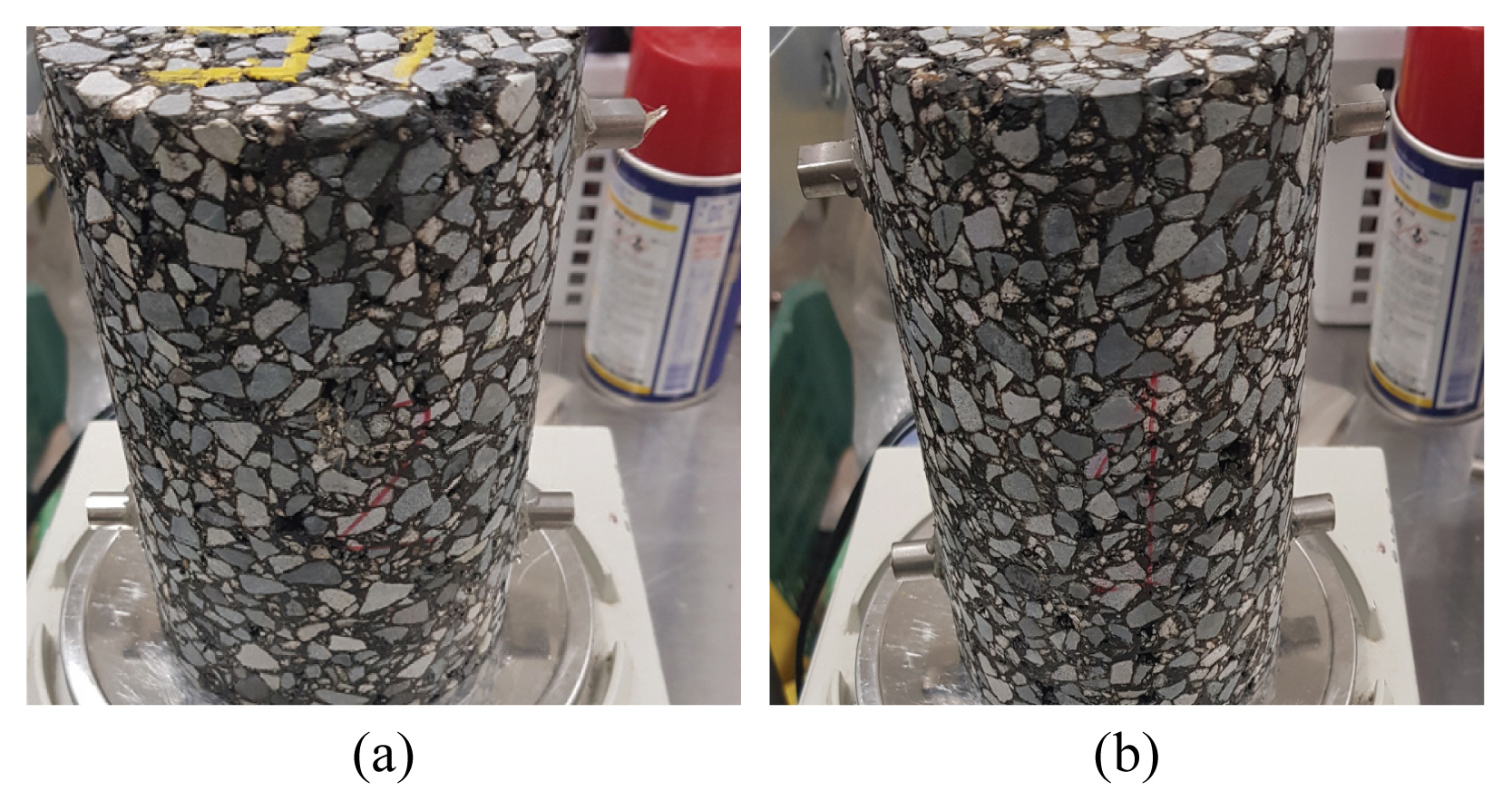

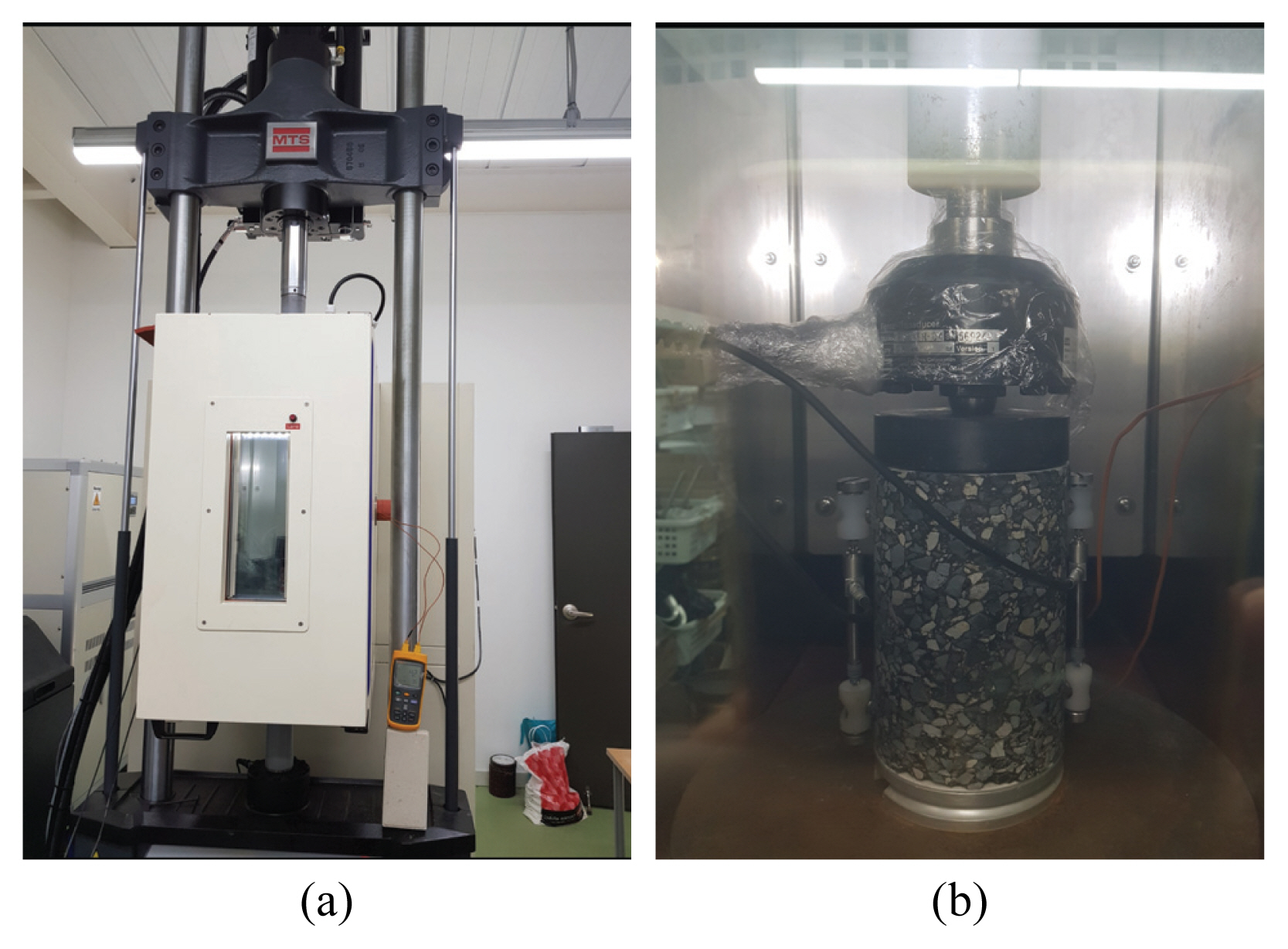

мӢңн—ҳмһҘм№ҳлҠ” Fig. 3(a)кіј к°ҷмқҙ MTS LandmarkВ® Testing Solutions (MTS Systems Corporation, 2019) 371.10 Servo- Hydraulic Testing Systemмқ„ мқҙмҡ©н•ҳм—¬ мӢӨмӢңн•ҳмҳҖкі , мқҙ мһҘ비лҠ” 100 kNмқҳ н•ҳмӨ‘ н”„л Ҳмһ„м—җ 150 mmмқҳ Stroke ActuatorмҷҖ 25 kNмқҳ Load cellмқ„ нҸ¬н•Ён•ҳкі мһҲмңјл©°, ActuatorлҠ” 축방н–Ҙ н•ҳмӨ‘мқ„ мЈјкё°м ҒмңјлЎң мһ‘мҡ©мӢңнӮ¬ мҲҳ мһҲлӢӨ. ліё м—°кө¬м—җм„ңлҠ” мҳЁлҸ„ мұ”лІ„лҘј MTSмһҘм№ҳм—җ мЎ°лҰҪн•ҳм—¬ лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳ мӢң мқјм •н•ң мҳЁлҸ„лҘј мң м§Җн•ҳмҳҖлӢӨ. к·ёлҰ¬кі лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳ мһҘ비 лӮҙл¶ҖлҠ” ліҖнҳ•лҘ мёЎм •мқ„ мң„н•ң 100 mm кёёмқҙмқҳ LVDT 2 к°ң, н•ҳмӨ‘мһ¬н•ҳлҘј мң„н•ң м§ҒкІҪ 100 mmмқҳ мғҒвӢ…н•ҳл¶Җ мӣҗнҳ• н—Өл“ңлЎң кө¬м„ұлҗҳм–ҙ мһҲлӢӨ. Fig. 3(b)лҠ” лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мң„н•ҙ мҳЁлҸ„ мұ”лІ„ лӮҙл¶Җм—җ кіөмӢңмІҙлҘј м„Өм№ҳн•ҳкі LVDTлҘј мһҘм°©н•ң лӘЁмҠөмқҙлӢӨ.

мӢңн—ҳмқҖ м ңмһ‘лҗң кіөмӢңмІҙлҘј мҳЁлҸ„ мұ”лІ„ лӮҙл¶Җмқҳ мғҒвӢ…н•ҳл¶Җ мӣҗнҳ• н—Өл“ң мӮ¬мқҙм—җ м„Өм№ҳн•ҳкі , н…Ңн”„лЎ мҡ©м§ҖлҘј мӮҪмһ…н•ҳм—¬ л§Ҳм°°мқ„ мөңмҶҢнҷ”н•ҳмҳҖлӢӨ. лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳм—җм„ңлҠ” мҙқ 5 к°ңмқҳ мҳЁлҸ„ -10 В°C, 4 В°C, 21 В°C, 37 В°C, 54 В°CмҷҖ мҳЁлҸ„лі„ н•ҳмӨ‘мһ¬н•ҳ мЈјкё° 25 Hz, 10 Hz, 5 Hz, 1 Hz, 0.5 Hz, 0.1HzлҘј м Ғмҡ©н•ҳм—¬ мӢӨмӢңн•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң мӢңн—ҳ мӢң 54 В°Cм—җм„ң LVDT Supportк°Җ л¶Ҳм•Ҳм •н•ң кІ°кіјлҘј лӮҳнғҖлӮҙм–ҙ 분м„қ мӢңм—җлҠ” 54 В°Cмқҳ кІ°кіјлҠ” нҸ¬н•Ён•ҳм§Җ м•Ҡм•ҳлӢӨ. к°Ғк°Ғмқҳ мӢңн—ҳ мӢң AASHTO T342 (2011)м—җ мқҳн•ң л°©лІ•мңјлЎң мҳЁлҸ„ мұ”лІ„м—җм„ң кіөмӢңмІҙмқҳ мҳЁлҸ„к°Җ нҸүнҳ•мқҙ лҗҳлҸ„лЎқ н•ҳмҳҖкі , н—Ҳмҡ©мҳӨм°ЁлҠ” 0.3 В°Cк°Җ лҗҳлҸ„лЎқ мң м§Җн•ҳмҳҖмңјл©°, лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳ мӢңмқҳ мҳЁлҸ„мқҳ лІ”мң„лҠ” мөңм ҖмҳЁлҸ„ вҖ“10 В°Cм—җм„ң мӢңмһ‘н•ҳм—¬ мөңкі мҳЁлҸ„ 37 В°C к№Ңм§ҖмқҙлӢӨ. 축방н–Ҙмқҳ м •нҳ„нҢҢ мқ‘л Ҙмқҳ нҒ¬кё°лҠ” ліҖнҳ•лҘ мқҙ 50 Г— 10-6 ~ 150 Г— 10-6мңјлЎң мң м§ҖлҗҳкІҢ н•ҳмҳҖкі , н•ҳмӨ‘мһ¬н•ҳ мЈјкё°лҠ” мөңкі 25 Hzм—җм„ң мөңм Җ 0.1 Hzк№Ңм§Җ м Ғмҡ©лҗҳм—Ҳмңјл©°, мҲҳм§ҒліҖнҳ•мқҖ 100 mm кёёмқҙмқҳ LVDT 2 к°ңлҘј мқҙмҡ©н•ҳм—¬ мёЎм •н•ҳмҳҖлӢӨ. н•ҳмӨ‘ л°Ҹ ліҖнҳ•к°’мқҖ мӮ¬мқҙнҒҙ лӢ№ мөңмҶҢ 50 нҡҢлҘј мёЎм •н• мҲҳ мһҲлҸ„лЎқ лҚ°мқҙн„° мҲҳ집 н”„лЎңк·ёлһЁм—җм„ң м„Өм •н•ҳмҳҖлӢӨ.

лҸҷмқјн•ң кіөмӢңмІҙм—җ лҢҖн•ҙм„ң кұҙмЎ°мғҒнғң, к°Ғк°Ғ 1нҡҢ, 2нҡҢ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„мқҳ лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ. мҲҳ분 мІҳлҰ¬ кіјм •мқҖ AASHTO T283 (2008)мқҳ мЎ°кұҙкіј лҸҷмқјн•ң л°©лІ•мңјлЎң 진н–үн•ҳмҳҖмңјлӮҳ, лҸҷкІ° кіјм •мқҖ мӢӨмӢңн•ҳм§Җ м•Ҡм•ҳлӢӨ. кіөмӢңмІҙлҘј мҲҳмҳЁ 60 В°Cмқҳ н•ӯмҳЁмҲҳмЎ°м—җ 24 мӢңк°„ лҸҷм•Ҳ мҲҳм№Ё нӣ„, мҲҳмҳЁ 25 В°Cмқҳ лӢӨлҘё н•ӯмҳЁмҲҳмЎ°м—җм„ң 추к°ҖлЎң 2 мӢңк°„ лҸҷм•Ҳ мҲҳм№Ён•ҳмҳҖкі , мқҙ кіјм •м—җм„ң л°ңмғқн•ҳлҠ” мҲҳм••мқҳ мҳҒн–Ҙмқ„ мөңмҶҢнҷ”н•ҳкё° мң„н•ҙ мҲҳмң„лҠ” мқјм •н•ҳкІҢ мң м§Җн•ҳмҳҖмңјл©°, мөңмў…м ҒмңјлЎң 25 В°Cмқҳ мҳЁлҸ„ мұ”лІ„м—җм„ң 16 мӢңк°„ лҸҷм•Ҳ кұҙмЎ°н•ҳмҳҖлӢӨ. кұҙмЎ° мҷ„лЈҢ нӣ„м—җлҠ” мҳЁлҸ„ ліҖнҷ”лЎң мқён•ң мҳҒн–Ҙмқ„ мөңмҶҢнҷ”н•ҳкі мһҗ мҰүмӢң лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ.

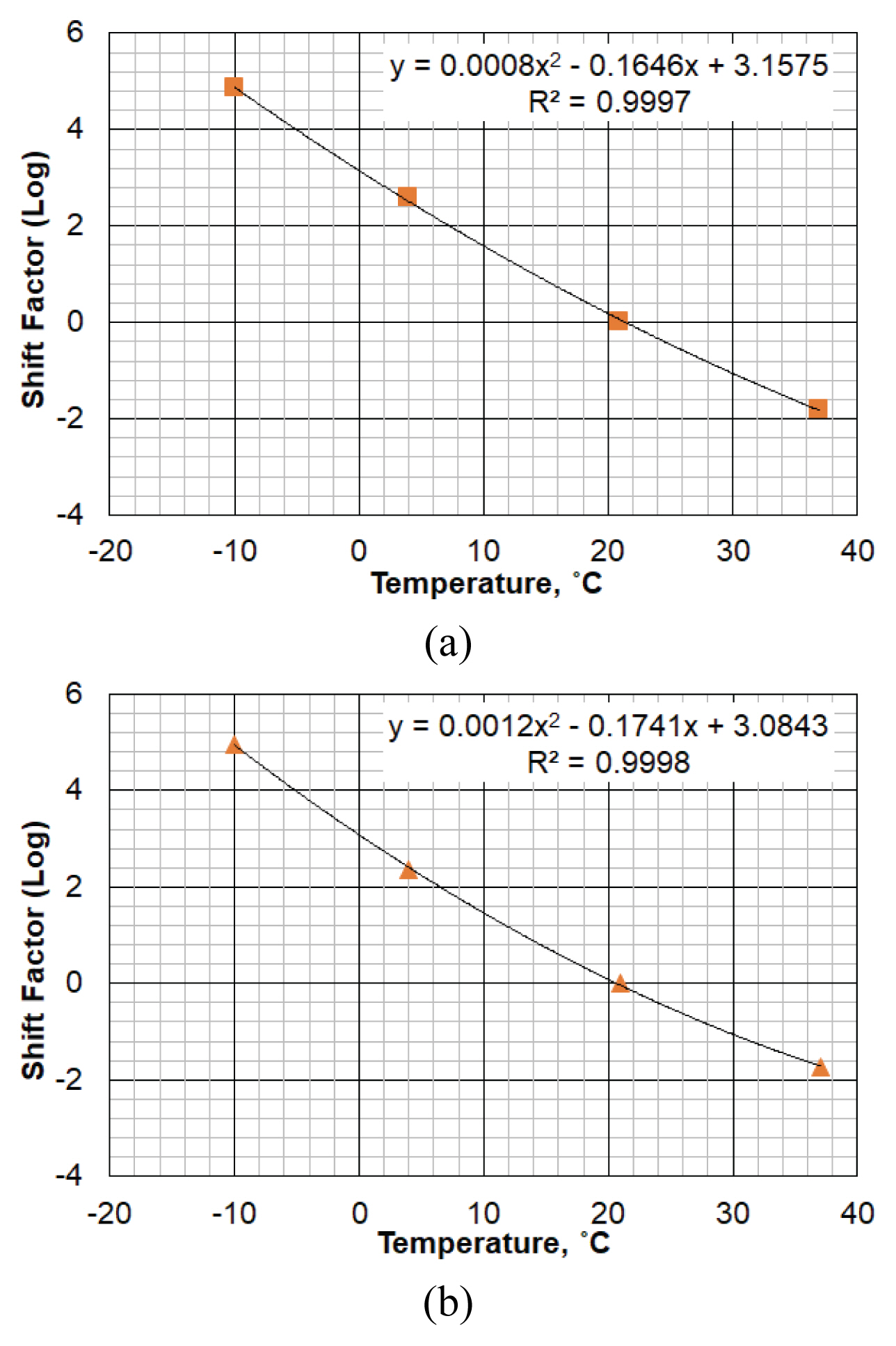

мӢңн—ҳкІ°кіјлЎңл¶Җн„° лҸҷнғ„м„ұкі„мҲҳмқҳ нҠ№м„ұмқ„ нҢҢм•…н•ҳкё° мң„н•ҳм—¬ мЈјкіЎм„ мқ„ мһ‘м„ұн•ҳмҳҖлӢӨ. мЈјкіЎм„ мқҖ мӢңк°„-мҳЁлҸ„ мӨ‘мІ©мқҳ мӣҗлҰ¬(Time-Temperature Superposition Principle)лҘј м Ғмҡ©н•ҳм—¬ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠёмқҳ нҠ№м„ұмқё мҳЁлҸ„мҷҖ мӢңк°„м—җ лҢҖн•ҙм„ң м „мқҙмӢңмјң лӢӨм–‘н•ң н•ҳмӨ‘мһ¬н•ҳ мЈјкё°м—җ лҢҖн•ң лҸҷнғ„м„ұкі„мҲҳмқҳ нҠ№м„ұмқ„ нҷ•мқён• мҲҳ мһҲлӢӨ. м—¬лҹ¬ мҳЁлҸ„м—җм„ң мёЎм •лҗң лҸҷнғ„м„ұкі„мҲҳлҘј н•ҳмӨ‘мһ¬н•ҳ мЈјкё° 축мқ„ л”°лқј мҲҳнҸүл°©н–ҘмңјлЎң мқҙлҸҷмӢңмјң Fig. 4мҷҖ к°ҷмқҙ мЈјкіЎм„ мқ„ мһ‘м„ұн• мҲҳ мһҲкі , мқҙл•Ң кё°мӨҖ мҳЁлҸ„м—җм„ңмқҳ м „мқҙн•ЁмҲҳ(Shift Factor)м—җ мқҳн•ҙ м „мқҙмӢңнӮЁ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°лҘј мҲҳ축주нҢҢмҲҳ(Reducd Frequency)лқјкі н•ңлӢӨ. лҸҷнғ„м„ұкі„мҲҳмқҳ мЈјкіЎм„ мқ„ м„ м •н•ҳкё° мң„н•ҙ мӮ¬мҡ©лҗң кё°мӨҖ мҳЁлҸ„лҠ” 21 В°Cмқҙкі , кі„мӮ°мқҖ Olidis and Hein (2004)мқҳ м ңм•ҲмӢқмқё Eqs. (1) and (2)лҘј мқҙмҡ©н•ҳмҳҖлӢӨ.

м—¬кё°м„ң, E*лҠ” лҸҷнғ„м„ұ кі„мҲҳ; ОҙлҠ” лҸҷнғ„м„ұкі„мҲҳмқҳ мөңмҶҢк°’(Minimum Modulus); ОұлҠ” лҸҷнғ„м„ұкі„мҲҳмқҳ мөңлҢҖк°’(Range of Possible Value); ОІ, П’лҠ” Sigmoidal Functionмқҳ нҳ•мғҒн•ЁмҲҳ(Shape Parameter); wлҠ” мЈјм–ҙ진 мҳЁлҸ„м—җм„ңмқҳ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°; wrлҠ” кё°мӨҖ мҳЁлҸ„м—җм„ң н•ҳмӨ‘мһ¬н•ҳ мӢңмқҳ мҲҳ축주нҢҢмҲҳ; Оұ(T)лҠ” мҳЁлҸ„мқҳ н•ЁмҲҳлЎңм„ң м „мқҙн•ЁмҲҳмқҙкі , T лҠ” мҳЁлҸ„мқҙлӢӨ.

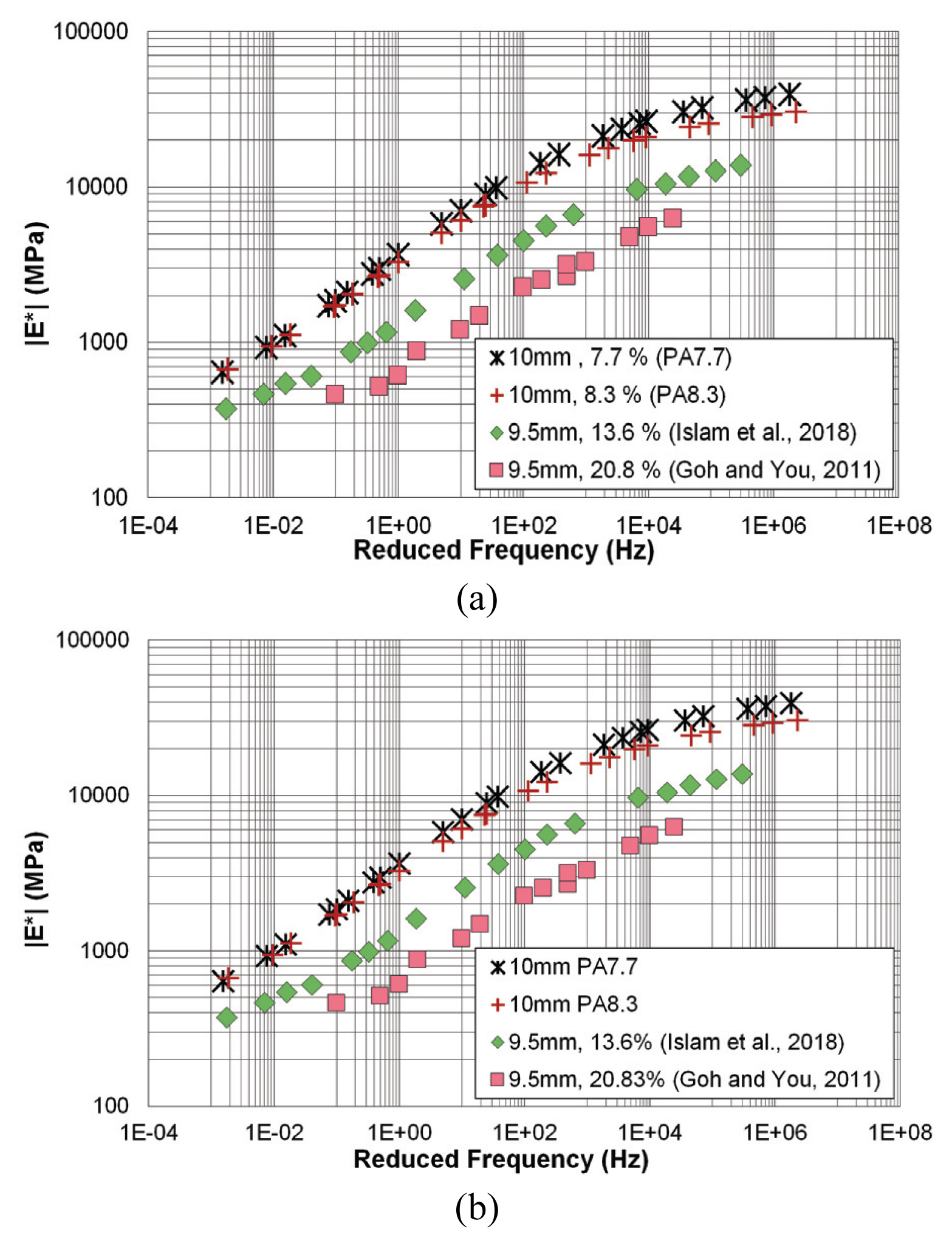

мҲҳ분 мІҳлҰ¬лҘј н•ҳм§Җ м•ҠмқҖ кіөмӢңмІҙмқҳ лҸҷнғ„м„ұкі„мҲҳ кІ°кіјлҘј мөңлҢҖмһ…кІҪ л°Ҹ м•„мҠӨнҢ”нҠё н•Ёмң мңЁмқҙ 비мҠ·н•ң Goh and You (2011), Islam et al. (2018)мқҳ кё°мЎҙ м—°кө¬ кІ°кіјмҷҖ 비көҗн•ҳм—¬ Fig. 5мҷҖ к°ҷмқҙ лӮҳнғҖлӮҙм—Ҳкі , мӮ¬мҡ©лҗң лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ нҠ№м„ұмқ„ Table 3кіј к°ҷмқҙ м •лҰ¬н•ҳмҳҖлӢӨ. мЈјкіЎм„ мқ„ мһ‘м„ұн•ҳкё° мң„н•ҙ мӮ¬мҡ©лҗҳлҠ” м „мқҙн•ЁмҲҳлҠ” Fig. 6кіј к°ҷлӢӨ.

ліё м—°кө¬м—җм„ң мӢӨмӢңн•ң лҸҷнғ„м„ұкі„мҲҳ мӢңн—ҳкІ°кіјлҘј кё°мЎҙ м—°кө¬ кІ°кіјмҷҖ 비көҗн•ҳмҳҖмқ„ л•Ң, кіөк·№мңЁмқҙ лӮ®мқҖ PA7.7кіј PA8.3м—җм„ң лҸҷнғ„м„ұкі„мҲҳк°Җ лҚ” нҒ¬кІҢ лӮҳнғҖлӮ¬кі , мқҙлҠ” Zhang et al. (2016)мқҳ кіөк·№мңЁмқҙ лӮ®мқ„мҲҳлЎқ лҸҷнғ„м„ұкі„мҲҳлҠ” лҚ” нҒ¬кІҢ лӮҳнғҖлӮҳлҠ” м—°кө¬кІ°кіјмҷҖ 비мҠ·н•ң кІҪн–Ҙмқ„ лӮҳнғҖлғҲлӢӨ.

кұҙмЎ° мғҒнғң л°Ҹ к°Ғк°Ғ 1нҡҢ, 2нҡҢ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„мқҳ PA7.7кіј PA8.3мқҳ лҸҷнғ„м„ұкі„мҲҳ кІ°кіјлҘј нҸүк· н•ҳм—¬ Fig. 7кіј к°ҷмқҙ мЈјкіЎм„ мңјлЎң лӮҳнғҖлӮҙм—ҲлӢӨ. кІ°кіјлҘј ліҙл©ҙ 1нҡҢмқҳ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” мҲҳ분 мІҳлҰ¬ кіјм • нӣ„, м „мІҙм ҒмңјлЎң мҰқк°Җн•ҳлҠ” кІҪн–Ҙмқҙ лӮҳнғҖлӮ¬кі , нҠ№нһҲ м ҖмҳЁм—җм„ң к·ё м°ЁмқҙлҠ” лҚ” нҒ¬кІҢ лӮҳнғҖлӮ¬лӢӨ. мқҙлҠ” мҲҳ분 мІҳлҰ¬ нӣ„ к°•м„ұмқҙ мҰқк°Җн•ҳлҠ” Badeli et al. (2018)кіј Lee et al. (2016)мқҳ м—°кө¬кІ°кіјмҷҖ мң мӮ¬н•ң кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—Ҳкі , мқҙл“Өмқҳ м—°кө¬ кІ°кіјм—җм„ңлҠ” лҸҷнғ„м„ұкі„мҲҳмқҳ мҰқк°Җ мқҙмң м—җ лҢҖн•ҙм„ң кіөк·№м•Ҳмқҳ к°„к·№мҲҳм—җ мқҳн•ң кІғмңјлЎң 분м„қн•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң 2нҡҢ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„мқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” 1нҡҢм—җ 비н•ҙ мҳӨнһҲл Ө к°җмҶҢн•ҳлҠ” кІҪн–Ҙмқҙ лӮҳнғҖлӮ¬лӢӨ. мқҙлҠ” мҙҲкё° мҲҳ분 мІҳлҰ¬ кіјм •м—җм„ң нҸҗмҮ„ кіөк·№м•Ҳм—җ к°ҮнһҢ к°„к·№мҲҳмқҳ мҳҒн–ҘмңјлЎң мқён•ҙ лҸҷнғ„м„ұкі„мҲҳк°Җ мқјмӢңм ҒмңјлЎң мҰқк°Җн•ҳлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлғҲм§Җл§Ң, л°ҳліөлҗң мҲҳ분 мІҳлҰ¬ кіјм • л°Ҹ н•ҳмӨ‘мһ¬н•ҳм—җ мқҳн•ҙ к°ҮнһҢ к°„к·№мҲҳлҠ” мҳӨнһҲл Ө нҢҪм°Ҫн•ҳм—¬ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқ„ мҶҗмғҒмӢңнӮӨлҠ” кІғмңјлЎң 분м„қлҗңлӢӨ.

лҸҷнғ„м„ұкі„мҲҳ 비лҠ” Eq. (3)мқ„ мқҙмҡ©н•ҳм—¬ мӮ°м •н•ҳмҳҖлӢӨ.

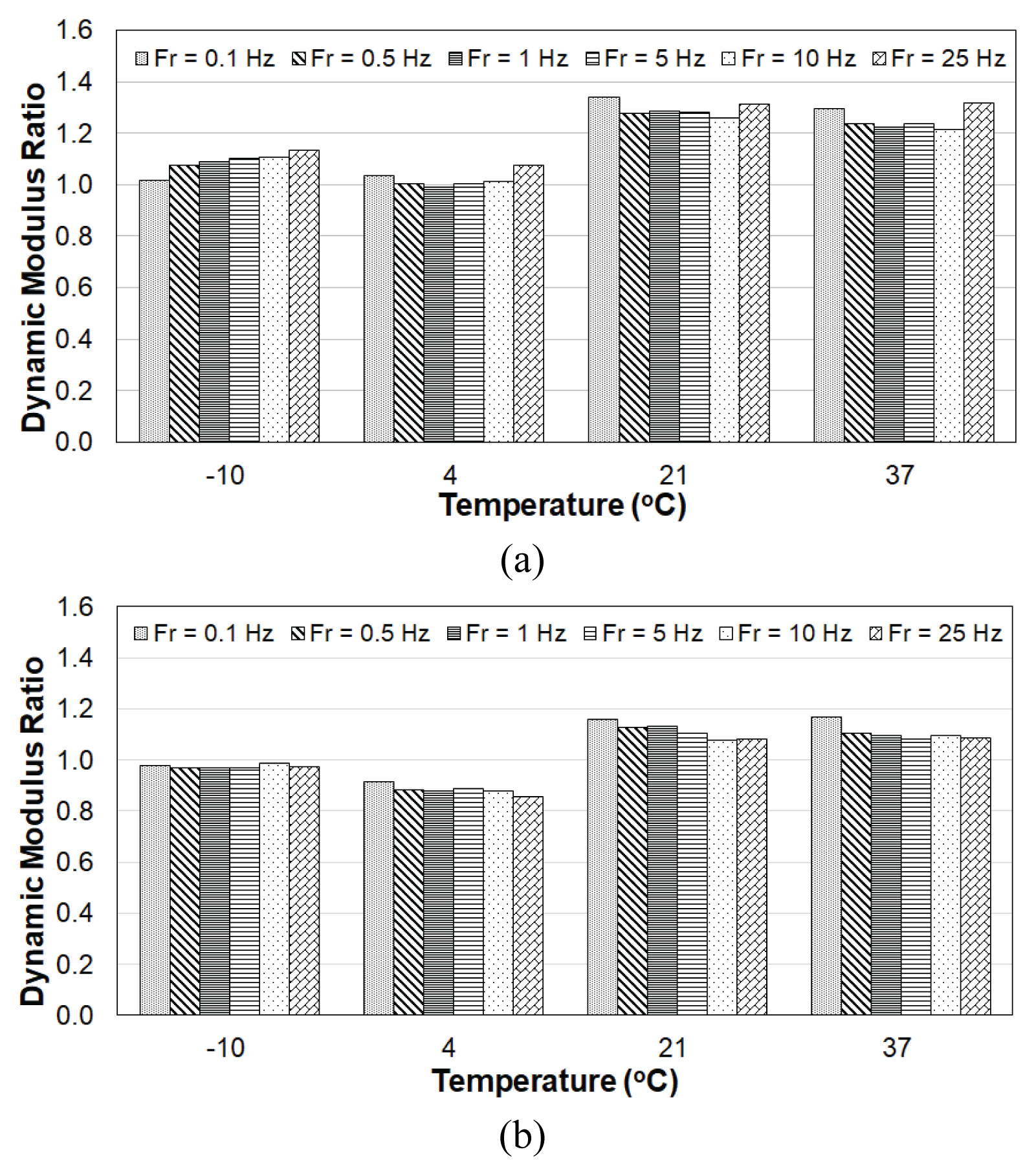

м—¬кё°м„ң, EconditionмқҖ кұҙмЎ° мғҒнғңм—җм„ңмқҳ лҸҷнғ„м„ұкі„мҲҳмқҙкі , EunconditionмқҖ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„мқҳ лҸҷнғ„м„ұкі„мҲҳмқҙлӢӨ. мҳЁлҸ„ л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё° ліҖнҷ”м—җ л”°лҘё лҸҷнғ„м„ұкі„мҲҳ 비мқҳ кІ°кіјлҘј Fig. 8кіј к°ҷмқҙ лӮҳнғҖлӮҙм—ҲлӢӨ. лҸҷнғ„м„ұкі„мҲҳ 비лҘј мқҙмҡ©н•ҳм—¬ мҳЁлҸ„ л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°м—җ лҢҖн•ң мҳҒн–Ҙмқ„ 분м„қн•ң кІ°кіј, лӢӨкіөм„ұ м•„мҠӨнҢ”нҠёмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” н•ҳмӨ‘мһ¬н•ҳ мЈјкё°ліҙлӢӨ мҳЁлҸ„ ліҖнҷ”м—җ л”°лқј лҚ” лҜјк°җн•ҳкІҢ лӮҳнғҖлӮ¬м§Җл§Ң, мҳЁлҸ„м—җ л”°лҘё лҸҷнғ„м„ұкі„мҲҳмқҳ ліҖнҷ” кІҪн–ҘмқҖ лҡңл ·н•ҳкІҢ лӮҳнғҖлӮҳм§Җ м•Ҡм•ҳлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” кіөк·№мңЁмқҙ 7.7%, 8.3%мқё лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ кұҙмЎ° мғҒнғң л°Ҹ мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ лҸҷнғ„м„ұкі„мҲҳ ліҖнҷ”лҘј 분м„қн•ҳкі мһҗ мӢңн—ҳмқ„ мӢӨмӢңн•ҳмҳҖлӢӨ.

кё°мЎҙмқҳ м—°кө¬кІ°кіјмҷҖ 비көҗн•ҳм—¬ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” лӮ®мқҖ кіөк·№мңЁм—җм„ң лҚ” лҶ’кІҢ лӮҳнғҖлӮ¬кі , мҲҳ분 мІҳлҰ¬ кіјм • нӣ„ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ лҸҷнғ„м„ұкі„мҲҳлҠ” нҸҗмҮ„лҗң кіөк·№м•Ҳмқҳ к°„к·№мҲҳм—җ мқҳн•ҙ м „мІҙм ҒмңјлЎң мҰқк°Җн•ҳлҠ” кІҪн–Ҙмқ„ лӮҳнғҖлӮҙм—ҲмңјлӮҳ, л°ҳліөлҗң мҲҳ분 мІҳлҰ¬ кіјм • л°Ҹ н•ҳмӨ‘мһ¬н•ҳм—җ мқҳн•ҙ к°„к·№мҲҳлҠ” мҳӨнһҲл Ө нҢҪм°Ҫн•ҳм—¬ лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқ„ мҶҗмғҒмӢңмј°лӢӨ. л”°лқјм„ң лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҖ мҲҳ분мқҳ мҳҒн–Ҙм—җ мқҳн•ҙ л°ңмғқн•ҳлҠ” л¬ём ңм җкіј мҲҳ분 мҶҗмғҒм—җ лҢҖн•ң м Җн•ӯм„ұмқ„ кі л Өн•ҳм—¬м•ј н•ҳкі , лҚ” л§ҺмқҖ мЈјмқҳлҘј кё°мҡём—¬м•ј н•ңлӢӨ.

лҸҷнғ„м„ұкі„мҲҳ 비лҘј мқҙмҡ©н•ҳм—¬ мҳЁлҸ„ л°Ҹ н•ҳмӨ‘мһ¬н•ҳ мЈјкё°м—җ лҢҖн•ң мҳҒн–Ҙмқ„ 분м„қн•ң кІ°кіј, лҸҷнғ„м„ұкі„мҲҳлҠ” мҳЁлҸ„ ліҖнҷ”м—җ л”°лқј лҚ” лҜјк°җн•ҳкІҢ лӮҳнғҖлӮ¬м§Җл§Ң, лҸҷнғ„м„ұкі„мҲҳ ліҖнҷ” кІҪн–ҘмқҖ лӘ…нҷ•н•ҳм§Җ м•Ҡм•ҳлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ мҲҳ분м—җ лҢҖн•ң мҳҒн–Ҙмқ„ нҷ•мқён•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң лӢӨкіөм„ұ м•„мҠӨнҢ”нҠё нҳјн•©л¬јмқҳ мҲҳ분м—җ лҢҖн•ң мҳҒн–Ҙмқ„ м§Ғм ‘ м„Өкі„м—җ м Ғмҡ©н•ҳкё° мң„н•ҙм„ңлҠ” лӢӨм–‘н•ң мЎ°кұҙм—җм„ңмқҳ 추к°Җм Ғмқё м—°кө¬к°Җ лҚ” н•„мҡ”н•ҳлӢӨ.

к°җмӮ¬мқҳ кёҖ

ліё м—°кө¬лҠ” көӯнҶ көҗнҶөл¶Җ көӯнҶ көҗнҶөкё°мҲ мҙү진연кө¬мӮ¬м—…мқҳ м—°кө¬л№„м§Җмӣҗ(19CTAP-C152124-01)м—җ мқҳн•ҙ мҲҳн–үлҗҳм—ҲмҠөлӢҲлӢӨ. мқҙм—җ к№ҠмқҖ к°җмӮ¬лҘј л“ңлҰҪлӢҲлӢӨ.

Fig.В 5

Dynamic Modulus Master Curves of Unconditioned Specimens in (a) semi-log scale; (b) log-log scale (Reference temperature 21 В°C)

Fig.В 7

Dynamic Modulus Master Curves of Unconditioned and Conditioned Specimens (a) semi-log scale; (b) log-log scale.

TableВ 1

Properties Asphalt Binder PG82-34 (SK asphalt, 2018)

TableВ 2

Properties of PA7.7 and PA8.3

| Mixture | PA7.7 | PA8.3 | |

|---|---|---|---|

| Air void content (%) | 7.7 | 8.3 | |

| Asphalt content (%) | 6.0 | ||

| Draindown (%) | 0.13 | ||

| Cantabro Loss (%) | вҲ’20 В°C | 17.56 | |

| 20 В°C | 2.84 | ||

TableВ 3

Properties of Porous Asphalt (after Goh and You, 2011; Islam et al., 2018)

| Mixture | Goh and You 2011 | Islam et al., 2018 |

|---|---|---|

| Binder | 58вҖ“34 | 70вҖ“28 |

| Nominal maximum aggregate size (mm) | 10.0 | 9.5 |

| Asphalt content (%) | 5.75 | 5.0 |

| Air void content (%) | 20.8 | 13.6 |

References

AASHTO T283 (2008). Standard method of test for resistance of compacted asphalt mixtures to moisture-induced damage. American Association of State Highway and Transportation Officials; Washington D.C., USA.

AASHTO T342 (2011). Standard method of test for determining dynamic modulus of hot mix asphalt (HMA). American Association of State Highway and Transportation Officials, Washington D.C., USA.

Badeli, S, Carter, A, and DorГ©, G (2018) Effect of laboratory compaction on the viscoelastic characteristics of an asphalt mix before and after rapid freeze-thaw cycles. Cold Regions Science and Technology, Vol. 146, pp. 98-109.

El-Hakim, M, and Tighe, S (2014) Impact of freeze-thaw cycles on mechanical properties of asphalt mixes. Transportation Research Record: Journal of the Transportation Research Board, Vol. 2444, No. 1, pp. 20-27.

Goh, SW, and You, Z (2011) Mechanical properties of porous asphalt pavement materials with warm mix asphalt and RAP. Journal of Transportation Engineering, ASCE, Vol. 138, No. 1, pp. 90-97. 10.1061/(ASCE)TE.1943-5436.0000307.

Islam, MdR, Rahman, AA, and Tarefder, RA (2018) Open graded friction course in resisting low-temperature transverse cracking in asphalt pavement. J Cold Reg Eng, ASCE; Vol. 32, No. 2, pp. 04018006. 10.1061/(ASCE)CR.1943-5495.0000164.

KS F 2349 (2010). Hot mix asphalt mixtures. Korean Standards Association, Seoul, Korea: (in Korean).

KS F 2489 (2015). Standard test method for determination of draindown in uncompacted asphalt mixtures. Korean Standards Association, Seoul, Korea: (in Korean).

KS F 2492 (2017). Standard test method of cantabro test for porous asphalt mixtures. Korean Standards Association, Seoul, Korea: (in Korean).

Lee, J, Moon, S-J, Im, J, and Yang, S (2016) Evaluation of moisture susceptibility of asphalt mixtures using dynamic modulus. Journal of Testing and Evaluation, Vol. 45, No. 4, pp. 1280-1288.

Lim, Y, Lee, S, Lee, J, and Lee, B (2014) Application of a simple non destructive test method to obtain the dynamic modulus of asphalt mixtures used for an asphalt trackbed foundation. Journal of the Korean Society for Railway, Vol. 17, No. 2, pp. 114-122.

MTS System Corporation (2019). MTS LandmarkВ® Testing Solutions. Retrieved from https://www.mts.com/cs/groups/public/documents/library/dev_004324.pdf

.

Nadkarni, A, Kaloush, K, Zeiada, W, and Biligiri, K (2009) Using dynamic modulus test to evaluate moisture susceptibility of asphalt mixtures. Transportation Research Record: Journal of the Transportation Research Board, Vol. 2127, No. 1, pp. 29-35.

Solaimanian, M, Bonaquist, RF, and Tandon, V (2007). Improved conditioning and testing procedures for HMA moisture susceptibility. NCHRP Report 589. Transportation Research Board, Washington DC, USA.

Olidis, C, and Hein, D (2004). Guide for mechanistic-empirical design of new and rehabilitated pavement structures. Proceedings of the 2004 Annual Conference of the Transportation Association of Canada. QuГ©bec City, QC, Canada.

Asphalt, SK (2018) PG82-34, Retrieved from http://www.skasphalt.com/ap_data/ap_data_view.asp?idx=169&code=2

.

- TOOLS

-

METRICS

-

- 0 Crossref

- 2,819 View

- 72 Download

- Related articles in KOSHAM

-

The Analysis of Deformation According to the Temperature Distribution in Rail2018 February;18(2)